注塑模具点检表

- 格式:doc

- 大小:172.50 KB

- 文档页数:4

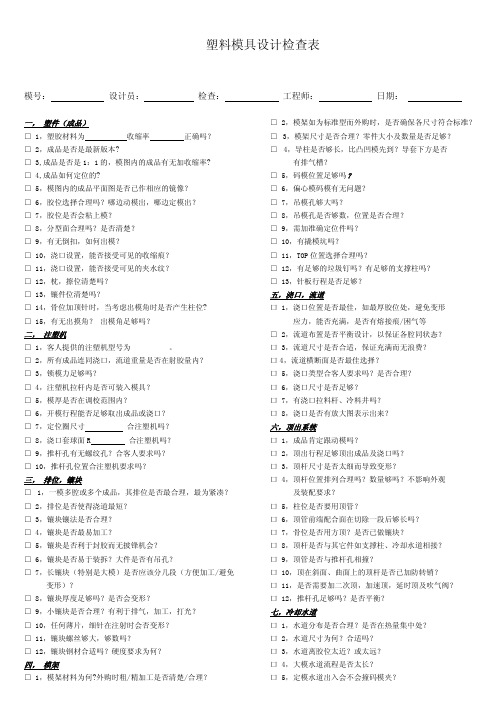

塑料模具设计检查表模号: 设计员: 检查: 工程师: 日期:一, 塑件(成品)□ 1,塑胶材料为 收缩率 正确吗?□ 2,成品是否是最新版本?□ 3,成品是否是1:1的,模图内的成品有无加收缩率?□ 4,成品如何定位的?□ 5,模图内的成品平面图是否已作相应的镜像?□ 6,胶位选择合理吗?哪边动模出,哪边定模出?□ 7,胶位是否会粘上模?□ 8,分型面合理吗?是否清楚?□ 9,有无倒扣,如何出模?□ 10,浇口设置,能否接受可见的收缩痕?□ 11,浇口设置,能否接受可见的夹水纹?□ 12,枕,擦位清楚吗?□ 13,镶件位清楚吗?□ 14,骨位加顶针时,当考虑出模角时是否产生柱位?□ 15,有无出摸角? 出模角足够吗?二, 注塑机□ 1,客人提供的注塑机型号为 。

□ 2,所有成品连同浇口,流道重量是否在射胶量内?□ 3,锁模力足够吗?□ 4,注塑机拉杆内是否可装入模具?□ 5,模厚是否在调校范围内?□ 6,开模行程能否足够取出成品或浇口?□ 7,定位圈尺寸 合注塑机吗?□ 8,浇口套球面R 合注塑机吗?□ 9,推杆孔有无螺纹孔?合客人要求吗?□ 10,推杆孔位置合注塑机要求吗?三, 排位,镶块□ 1,一模多腔或多个成品,其排位是否最合理,最为紧凑? □ 2,排位是否使得浇道最短?□ 3,镶块镶法是否合理?□ 4,镶块是否最易加工?□ 5,镶块是否利于封胶而无披锋机会?□ 6,镶块是否易于装拆?大件是否有吊孔?□ 7,长镶块(特别是大模)是否应该分几段(方便加工/避免变形)?□ 8,镶块厚度足够吗?是否会变形?□ 9,小镶块是否合理?有利于排气,加工,打光?□ 10,任何薄片,细针在注射时会否变形?□ 11,镶块螺丝够大,够数吗?□ 12,镶块钢材合适吗?硬度要求为何?四, 模架□ 1,模架材料为何?外购时粗/精加工是否清楚/合理? □ 2,模架如为标准型而外购时,是否确保各尺寸符合标准?□ 3,模架尺寸是否合理?零件大小及数量是否足够?□ 4,导柱是否够长,比凸凹模先到?导套下方是否有排气槽?□ 5,码模位置足够吗?□ 6,偏心模码模有无问题?□ 7,吊模孔够大吗?□ 8,吊模孔是否够数,位置是否合理?□ 9,需加准确定位件吗?□ 10,有撬模坑吗?□ 11,TOP位置选择合理吗?□ 12,有足够的垃圾钉吗?有足够的支撑柱吗?□ 13,针板行程是否足够?五,浇口,流道口 1,浇口位置是否最佳,如最厚胶位处,避免变形应力,能否充满,是否有熔接痕/困气等□ 2,流道布置是否平衡设计,以保证各腔同状态?口 3,流道尺寸是否合适,保证充满而无浪费?口4,流道横断面是否最佳选择?口 5,浇口类型合客人要求吗?是否合理?口 6,浇口尺寸是否足够?口 7,有浇口拉料杆、冷料井吗?口 8,浇口是否有放大图表示出来?六,顶出系统口 1,成品肯定跟动模吗?口 2,顶出行程足够顶出成品及浇口吗?口 3,顶杆尺寸是否太细而导致变形?口 4,顶杆位置排列合理吗?数量够吗?不影响外观及装配要求?口 5,柱位是否要用顶管?口 6,顶管前端配合面在切除一段后够长吗?口 7,骨位是否用方顶?是否已做镶块?口 8,顶杆是否与其它件如支撑柱、冷却水道相接?口 9,顶管是否与推杆孔相撞?口 10,顶在斜面、曲面上的顶杆是否已加防转销?口 11,是否需要加二次顶,加速顶,延时顶及吹气阀?口 12,推杆孔足够吗?是否平衡?七,冷却水道口 1,水道分布是否合理?是否在热量集中处?口 2,水道尺寸为何?合适吗?口 3,水道离胶位太近?或太远?口 4,大模水道流程是否太长?口 5,定模水道出入会不会撞码模夹?口 6,水道出入喉牙(管螺纹)合客人要求吗? 口 7,水道孔是否太长而无法加工? 口 8,斜孔是否太斜而不便加工?八,斜滑块口 1,行程足够吗? 口 2,有无限位螺丝? 口 3,有无弹弓定位?口 4,对于位于TOP 位置(模上方)斜滑块是否有足 够装置保证其不会掉下? 口 5,胶位有无可能粘在斜滑块上? 口 6,是否要加冷却水道?口 7,是否要加耐磨片(特别是大滑块),反压锁及导向条? 口 8,模架导柱长过斜导柱早入斜滑块? 口 9,斜导柱斜度是否小于250? 口 10,反压锁斜度是否大于斜导柱? 口 11,大滑块下面是否加了导向块?口 12,斜滑块是否可能撞针?如有,是否已加早回装 置,行程开关或其他保护装置?口 13,斜滑块有关位置是否已做斜度来保护出胶位部 分不会被烧坏?口 10,高身滑块是否已拖尾巴让斜导柱撬或用油缸拉?九, 斜顶口 1,斜顶行程足够吗?口 2,斜顶运动方向是否同胶位出模方向一致? 口 3,斜顶够壮吗?口 4,斜顶顶出后,是否仍有足够配合面? 口 5,斜顶及其胶位是否方便加工? 口 6,斜顶装拆有无问题?口 7,产品有无可能粘或挂在斜顶上(特别是多斜顶 情况)?口 8,合摸时是否撞斜顶?是否要加早复位装置? 口 9,斜顶顶出时有无可能撞胶或干涉其他零件如顶 杆/斜顶等?口 10,大斜顶是否要加水道(冷却胶位或防烧)?十, 三板模口 1,三个分型面是否都有相应的限位装置? 口 2,三个分型面开模行程是否足够取出成品浇口? 口 3,各分型面开模顺序是否按要求控制? 口 4,浇口底面是否要加冷料穴? 口 5,直流道是否做得尽量短? 口 6,如用简化型,导柱长度足够吗?口 7,对于大中型摸,相对于导拄而言,固定板够厚(≥70或 ≥ 直径 )吗?而脱料板不必太厚(40∽50MM).口8,如用简化型,导柱足够壮而能承受足够重量吗?十一, 热流道模口 1,如采用非标准而自行设计时,尺寸,形式是否 合理?口 2,有无热电偶来控制各部分温度? 口 3,有无加隔热板?口 4,热咀或流道板有无加膨胀尺寸?口 5,热咀选择合理吗(型号、大小、功率)? 口 6,有无电线槽?方向,尺寸合适吗? 口 7,是否要加电箱? 口 8,是否有电线排位标牌图? 口 9,相应模板是否要加冷却水?十二, 油缸口 1,行程足够吗?是否将原始安装时轴已被拉出 部分算入在内?口 2,油压选用合适吗?(10MPA;16MPA) 口 3,装拆方便吗?口 4,是否有自动调节轴心装置? 口 5,是否有行程开关?是否可以调节? 口 6,如有射胶压力,不能单靠缸力抵受,需要加 反锁的。

供应商:XXX 已量产数: pcs 模具整体重量:234.80KG 机台吨位:180穴数:1*1材质硬度数量外形尺寸(长*宽*高)是否补焊母模仁进口S 136HRC50-521180*130*37.25否公模仁S136HRC48-501180*130*51.5否材质硬度数量公模侧实物照片母模侧实物照片母模仁镶件无无无公模仁镶件S136HRC48-505斜销S136HRC50-5212滑块S136HRC50-524材质硬度数量圆顶针SKD61HRC5421扁顶针SKD61HRC543司筒SKD61HRC541D型顶针SKD61HRC5429供应商材质母模板S50C 公模板S50C上顶出板S50C下顶出板S50C顶出审核: 模具工程师:产品确尺寸量测报告 ■合格 □不合格产品结构&外观 ■合格 □不合格图纸留档方式: □纸档 ■电子档图档保留时间: 纸档 电子档:保留5年结论保养报废模具或项目暂停模具流向及管理:滑动机构滑块底部、背部是否有耐磨块 ■有 □无滑块底部、背部、侧面是否有油槽 ■有 □无斜销侧面是否有油槽 ■有 □无保养点检表:■有 □无 保养时间: 个月保养一次保养内容:防锈保护方式:滑动机构保养方式:模具外观模具标志(铭牌)与实际内容是否相符 ■合格 □不合格表面无严重碰伤、凹陷、变形、生锈 ■合格 □不合格水嘴是否有漏水、是否堵塞 ■合格 □不合格装于模具外侧零件(热浇道接线盒、急回机构等)是否牢固固定 ■合格 □不合格装于模具外侧零件在模具平放时,是否有保护不会被压伤 ■合格 □不合格其他信息补充:外形尺寸(长*宽*高)350*300*50350*300*90350*350*40350*350*25模具信息模具设计&加工地点: 深圳市福永镇凤凰鹰星精密工业有限公司模具寿命: 50万次模具整体外形尺寸(长*宽*高)mm:350*350*321模具形式:□两板模 ■三板模 □双射模 □倒装模 ■冷浇道 □热浇道成型零件 排气方式:■分型面 ■镶件 □其它:模座模具编号:XXX 验收日期:模具当前状态: □生产中 ■待生产 □闲置中 □其他模具签核满足条件:□条件一 □条件二 ■条件三 □条件四 □条件五XXX塑胶模具验收点检表项目、零件名称:XXX底壳XXX结构负责人:。

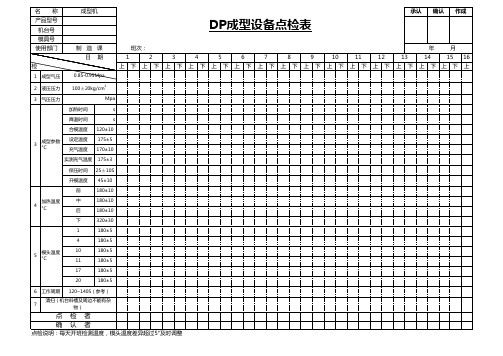

192021222324123456压力速度位置1段2段193段204段211段222段233段244段11段22段33段44段561段2段3段1段2段3段1段2段3段前模后模点检人审核1、口框生产工艺:1)、模具温度:模芯和模腔的温度必须控制在50——70℃,两者温差要小于6 ℃,且模腔温度较高。

模具温度未达到要求不允许生产。

(需现场测试)2)、注塑压力:控制在70——90MPa (通常),根据实际情况可放宽至125MPa ,但不允许超过125MPa 。

3)、保压:保压时间控制在5——20s ,尽量控制在8s;根据注塑机的类型,最高保压压力控制在50——70MPa 内。

(注意:注射压力和液压系统的压力是两个不同的概念,注射压力是指螺杆或柱塞端面处作用于机筒内熔融塑料单位面积上的力。

我们通过压力表和设备操作屏检测到的实际为液压系统的压力)。

2、端盖生产工艺:1)、模具温度:模芯和模腔的温度必须控制在50——70℃,两者温差要小于6 ℃,且模腔温度较高。

模具温度未达到要求不允许生产。

(需现场测试)2)、注塑压力:控制在70——90kg/cm2(通常),根据实际情况可放宽至100kg/cm2,但不允许超过100kg/cm2。

3)、保压:保压时间控制在5——20s ,尽量控制在8s;根据注塑机的类型,最高保压压力控制在50——70kg/cm2内。

(注意:注射压力和液压系统的压力是两个不同的概念,注射压力是指螺杆或柱塞端面处作用于机筒内熔融塑料单位面积上的力。

我们通过压力表和设备操作屏检测到的实际为液压系统的压力)。

保压压力保压速度保压时间模具温度分类标准值夜班实际点检值(时间)储料注塑时间(S )模温机温度冷却时间成型周期项目射出压力射出速度射出位置注塑成型工艺点检表生产日期机台编号产品名称产品图号(编码)标准值点检时间。