02工件在夹具中的定位解析

- 格式:ppt

- 大小:3.90 MB

- 文档页数:93

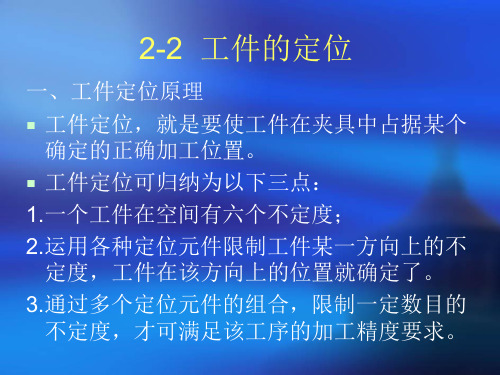

机械加工中,为了保证工件的位置精度和用调整法获得尺寸精度时,工件相对于机床与刀具必须占有一正确位置,即工件必须定位。

而工件装夹定位的方式有:直接找正、划线找正和用夹具装夹三种方式,下面我们讨论工件在夹具中的定位问题。

1.六点定则工件在夹具中的定位的目的,是要使同一工序中的所有工件,加工时按加工要求在夹具中占有一致的正确位置(不考虑定位误差的影响)。

怎样才能各个工件按加工要求在夹具中保持一致的正确位置呢?要弄清楚这个问题,我们先来讨论与定位相反的问题,工件放置在夹具中的位置可能有哪些变化?如果消除了这些可能的位置变化,那么工件也就定了位。

2.对定位的两种错误理解我们在研究工件在夹具中的定位时,容易产生两种错误的理解。

一种错误的理解认为:工件在夹具中被夹紧了,也就没有自由度而言,因此,工件也就定了位。

这种把定位和夹紧混为一谈,是概念上的错误。

我们所说的工件的定位是指所有加工工件在夹紧前要在夹具中按加工要求占有一致的正确位置,而夹紧是在任何位置均可夹紧,不能保证各个工件在夹具中处于同一位置。

另一种错误的理解认为工件定位后,仍具有沿定位支承相反的方向移动的自由度,这种理解显然也是错误的。

因为工件的定位是以工件的定位基准面与定位元件相接触为前提条件,如果工件离开了定位元件也就不成为其定位,也就谈不上限制其自由度了。

至于工件在外力的作用下,有可能离开定位元件,那是由夹紧来解决的问题。

3.工件定位时应限制的自由度与加工要求的关系(1)完全定位:工件的定位都采用了六个支承点,限制了工件全部六个自由度,使工件在夹具中占有唯一确定的位置,称为完全定位。

(2)不完全定位:根据加工要求,工件不需要限制的自由度而没有限制的定位,称为不完全定位。

【课后作业】2、填空题(1) 由刚体运动的规律可知,在空间一个自由刚体有且仅有六个自由度。

(2) 工件在夹具中定位时,若几个定位支承点重复限制同一个或几个自由度, 称为过定位。

(3) 要确定零件上点、线、面的位置,必须以一些指定的点、线、面作为依据, 这些作为依据的点、线、面称为基准。

(4) 工艺基准是指在制造零件和装配机器的过程中所使用的基准。

工艺基准又 分为工序基准、定位基准、测量基准和装配基准。

(5) 在最初的每一道工序中,只能用毛坯上未经加工的表面作为定位基准,这 种定位基准称为粗基准。

经过加工的表面所组成的定位基准称为精基准。

根据定位误差分析计算的结果,便可看出影响定位误差的因素,从而找到 减小定位误差和提高夹具工作精度的途径。

(9)实际生产中,常用几个定位元件组合起来同时定位工件的几个定位面,以 达到定位要求,这就是组合面定位。

(10)定位基准的选择应尽可能遵循基准重合原则,并尽量选用精基准定位。

、选择题(1) 在机械制造中,工件的 6个自由度全部被限制而在夹具中占有完全确定的 唯一位置,称为【A 】定位。

A.完全B.不完全C.过定位D.欠定位(6) 工件以圆孔定位时,心轴用来定位回转体零件。

(7) 工件以外圆柱面定位有支承定位和定心定位两种。

(8)(2)加工时确定零件在机床或夹具中位置所依据的那些点、线、面称为【B】基准,即确定被加工表面位置的基准。

A.工序B.定位C.测量D.装配(3)在机械加工中,支承板与支承钉的结构已经标准化,其对工件定位基面的形状通常是【A】。

A.平面B.外圆柱面C.内孔D.锥面(4)常见典型定位方式很多,当采用宽V形块或两个窄V形块对工件外圆柱面定位时,限制自由度的数目为【D】个。

A.1B.2C.3D.4(5)工件在夹具中定位时,由于定位误差由基准不重合误差也B和基准位移纠组成。

因此,有以下【ABCD】种情况。

A.当人B =0卫丫工0时,产生定位误差的原因是基准位移,故B.当 A B H 0严丫 = 0时,产生定位误差的原因是基准不重合,C.当也B 工0,也丫=0时,如果工序基准不在定位基准面上,则D.当人B 工0严丫 = 0时,如果工序基准在定位基面上,则 A D = A 丫 -也B三、简答题1•简述六点定位原理、完全定位、不完全定位、欠定位及过定位的基本概念,并举例说明。

工装夹具设计中的定位分析摘要工装夹具设计中的定位分析是机械制造技术基础课程的关键内容,如何在教学过程中通俗直观的进行讲解,让学生从抽象到具象的理解定位方案是机械制造技术基础教学的难点。

本文从教学实践出发,理出了该部分内容的一种讲解方案。

关键词:夹具,定位,夹紧,自由度定位分析是工装夹具设计的首要工作。

夹具设计教学中,一般会强调,一定要将定位和夹紧区分开,定位是定位,夹紧是夹紧[1-3]。

定位与夹紧的主要区别在于,定位关注的是工件在夹具中如何放置,夹紧关注的是如何让工件固定在夹具中不跑动。

为了让学生清晰理解定位的概念,这里需要进一步强调:什么叫做工件在夹具中如何放置?所谓如何放置,实际是指,在机床刀具调整好,固定走刀路径的前提下,加工之前,将工件在机床各自由度方向上放置于一定位置。

不是“加工过程中”,而是“加工之前”的工件的摆放。

加工过程中出现的工件的跑动是“夹紧”的问题,不是“定位”的问题。

夹具理想的定位,直观上应该是,对一批工件,逐个随手往夹具里一扔,每个工件的位置和姿态是一致的。

“位置和姿态一致”是定位的追求,面向的是一批工件,“位置和姿态不动”是夹紧的追求,指的是单个工件。

图1 球形工件铣平面如图1所示,用立式普通铣床在一批球形工件上加工图示平面,最少需要限制几个自由度?首先需要明确,要加工的是一批工件,不是一个工件,要关注的是:一批工件,逐个放置到已经调好刀的机床上,工件所放位置对待加工尺寸的影响。

待加工尺寸是什么?如图1所示,该案例所指的待加工尺寸是L,需要保证尺寸L,即平面A相对于最低点的距离。

以球心为原点建立工件坐标系,在机床工作台面上建立机床坐标系,工件在机床上的位置和姿态,即转化为工件坐标系相对于机床坐标系的位置和姿态。

列出工件的六个自由度,如图1所示,即 , , , , ,,对六个自由度逐个分析。

对于,考虑当第个球形毛坯放置在机床坐标系的,第(n+1)个球形毛坯放置在的位置时,加工出的平面的定位尺寸会发生变化吗?很明显不会,但是可能会由于放置的位置超出设定的行程,出现“加工不到”的问题,“加工不到”对于定位尺寸的精度没有影响,所以可以不限制。

试论机械加工工装夹具的定位设计 (2)试论机械加工工装夹具的定位设计 (2)精选2篇(一)机械加工中,工装夹具的定位设计是非常关键的。

它的设计目的是确保工件在加工过程中位置的准确性和稳定性,从而保证加工精度和质量。

以下是对机械加工工装夹具定位设计的一些建议:1. 选择合适的定位方式:根据工件的形状和加工要求,选择合适的定位方式,常见的有点定位、线定位、面定位等。

定位方式应尽量简单、实用,并且易于操作和调整。

2. 考虑工作台面的平整度:工作台面的平整度对工装夹具的定位有很大影响,因此在设计工作台时应尽量保证其平整度,如有必要可以进行研磨或调整。

3. 采用多点定位:对于大尺寸工件或重型工件,为增加定位的稳定性,可以采用多点定位的方式。

多点定位可以使工件与夹具接触面积增大,提高整体的稳定性。

4. 考虑力学原理:在设计夹具时应考虑力学原理,尽量使夹具的结构稳定、刚性好,以提高定位的准确性。

可以进行强度分析和模拟试验,确保夹具在加工过程中不产生形变和振动。

5. 考虑可调性:为满足不同加工要求和工件尺寸的变化,夹具的定位部分应具有可调性。

可以在设计中添加可调节的定位块或定位销,方便调整和固定工件位置。

6. 对接触面加工光洁度要求高:定位接触面的加工光洁度对定位的准确性有重要影响,应尽量保持光洁度高,避免因接触面粗糙度大而导致定位不准确。

总之,机械加工工装夹具的定位设计应综合考虑工件形状、加工要求、夹具结构和力学原理等因素,确保定位的准确性和稳定性,为加工提供可靠的支撑和定位。

试论机械加工工装夹具的定位设计 (2)精选2篇(二)机械加工工装夹具的定位设计是为了确保加工零件的精确定位和稳定夹持。

下面是我对机械加工工装夹具定位设计的一些建议:1. 定义定位基准:在设计夹具定位系统之前,需要明确定义零件的定位基准。

根据零件的加工要求和尺寸精度,确定一个合适的基准面或基准点来进行定位。

同时要考虑到基准的可靠性和可重复性。