第四章第2节-工件在夹具中的定位

- 格式:ppt

- 大小:2.17 MB

- 文档页数:10

第4章机床夹具设计原理1.何谓机床夹具?试举例说明机床夹具的作用及其分类?答:所谓机床夹具,就是将工件进行定位、加紧,将刀具进行导向或对刀,以保证工件和刀具间的相对位置关系的附加装置。

机床夹具的功用:①稳定保证工件的加工精度;②减少辅助工时,提高劳动生产率;③扩大机床的使用范围,实现一机多能。

夹具的分类:1)通用夹具; 2)专用夹具; 3)成组夹具; 4)组合夹具;5)随行夹具。

2.工件在机床上的安装方法有哪些?其原理是什么?答:工件在机床上的安装方法分为划线安装和夹具安装。

划线安装是按图纸要求,在加工表面是上划出加工表面的尺寸及位置线,然后利用划针盘等工具在机床上对工件找正然后夹紧;夹具安装是靠夹具来保证工件在机床上所需的位置,并使其夹紧。

3.夹具由哪些元件和装置组成?各元件有什么作用?答:1)定位元件及定位装置:用来确定工件在夹具上位置的元件或装置;2)夹紧元件及夹紧装置:用来夹紧工件,使其位置固定下来的元件或装置;3)对刀元件:用来确定刀具与工件相互位置的元件;4)动力装置:为减轻工人体力劳动,提高劳动生产率,所采用的各种机动夹紧的动力源;5)夹具体:将夹具的各种元件、装置等连接起来的基础件;6)其他元件及其他装置。

4.机床夹具有哪几种?机床附件是夹具吗?答:机床夹具有通用夹具、专用夹具、成组夹具、组合夹具和随行夹具。

5.何谓定位和夹紧?为什么说夹紧不等于定位?答:工件在夹具中占有正确的位置称为定位,固定工件的位置称为夹紧。

工件在夹具中,没有安放在正确的位置,即没有定位,但夹紧机构仍能将其夹紧,而使其位置固定下来,此时工件没有定位但却被夹紧,所以说夹紧不等于定位。

6.什么叫做六点定位原理?答:采用六个按一定规则布置的约束点,限制工件的六个自由度,即可实现完全定位,这称为六点定位原理。

7.工件装夹在夹具中,凡是有六个定位支承点,即为完全定位,凡是超过六个定位支承点就是过定位,不超过六个定位支承点就不会出现过定位,这种说法对吗,为什么?答:不对;过定位是指定位元件过多,而使工件的一个自由度同时被两个以上的定位元件限制。

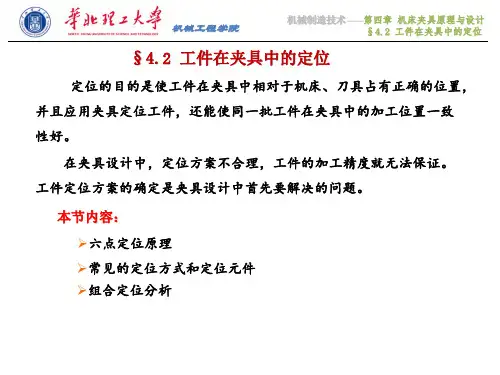

第二节工件在夹具上的定位工件在机床上的定位实际上包括了工件在夹具上的定位和夹具在机床上的定位两个方面。

本节只讨论工件在夹具上的定位问题:定位方法、定位元件以及定位误差的分析计算。

工件在夹具中定位就是要确定工件与夹具定位元件的相对位置,并通过导向元件或对刀装置保证工件与刀具之间的相对位置,从而满足加工精度的要求。

工件在夹具中的定位一定要通过定位元件,并以六点定位原理来分析所限制的自由度。

一、常用定位方法与定位元件1、常用的定位方式主要有支承定位和定心定位。

而定位元件的形式多样,其结构和尺寸,主要取决于工件上已被选定的定位基准面的结构形状、大小及工件的重量等。

2、定位元件的要求:足够的定位精度、较低的粗糙度值,一定的耐磨性、硬度和刚度。

3、定位元件的材料:①低碳钢20钢或20Cr,表面渗碳淬火(0.8~1.2mm),硬度HRC55~65。

②高碳钢如T7、T8、T10等,淬硬至HRC55~65。

此外也有用中碳钢(如45钢)的,淬硬至HRC43~48。

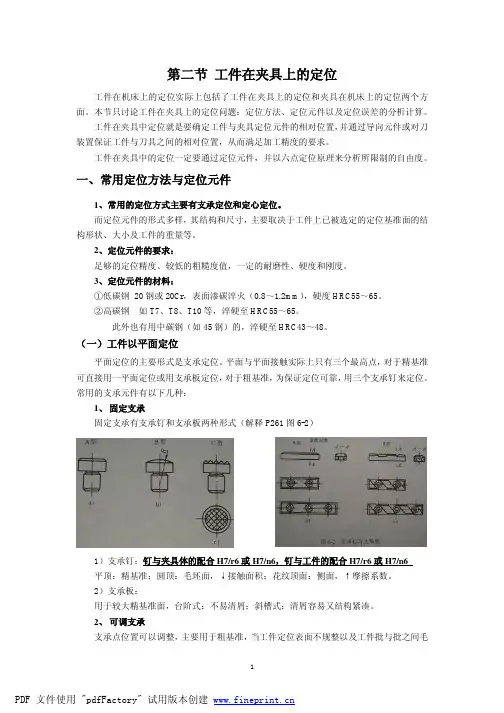

(一)工件以平面定位平面定位的主要形式是支承定位。

平面与平面接触实际上只有三个最高点,对于精基准可直接用一平面定位或用支承板定位,对于粗基准,为保证定位可靠,用三个支承钉来定位。

常用的支承元件有以下几种:1、固定支承固定支承有支承钉和支承板两种形式(解释P261图6-2)1)支承钉:钉与夹具体的配合H7/r6或H7/n6,钉与工件的配合H7/r6或H7/n6平顶:精基准;圆顶:毛坯面,↓接触面积;花纹顶面:侧面,↑摩擦系数。

2)支承板:用于较大精基准面,台阶式:不易清屑;斜槽式:清屑容易又结构紧凑。

2、可调支承支承点位置可以调整,主要用于粗基准,当工件定位表面不规整以及工件批与批之间毛坯尺寸变化较大时。

(解释P262图6-3)3、 自位支承由于工件定位表面有几何形状误差,或当定位表面是断续表面、阶梯表面,采用自位支承可增加与工件的接触点,提高了刚度,又可避免过定位。

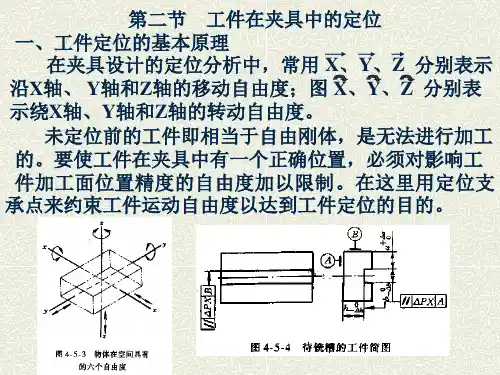

一、工件在夹具中的定位原理

1、定位:指工件在机床或夹具中取得一个正确的加工位置的过程。

2、六点定位原理:

用一个支承点限制工件的一个自由度,用六个合理分布的支承点限制工件的六个自由度,使工件在机床或夹具中取得一个正确的加工位置。

如下图所示:

工件有六个自由度,分别是:

三个移动自由度:

三个转动自由度:

例子:下图中,钻、扩、铰9H7孔,其余表面均已加工,选择其定位基准。

分析:

(1)保证尺寸20 ± 0.05mm,需要限制的自由度为:

(2)保证垂直度0.05mm时,需要限制的自由度为:

(3)保证9H7孔中心对称分布于尺寸26mm的中心线,需要限制的自由度为:

综合上述可知,本工序要限制的自由度为:等五个自由度。

一般地,分析零件所需限制的自由度,应考虑以下两方面的因素:(1)零件的工序要求;

(2)实际安装需要。