夹具及定位

- 格式:ppt

- 大小:5.89 MB

- 文档页数:61

焊接夹具定位原理

焊接夹具定位原理是通过夹具的设计和加工,实现对工件的准确定位和固定,以保证焊接过程中的稳定性和精度。

夹具定位主要依靠夹具的定位销、定位块、定位孔等定位元件来实现。

具体原理如下:

1. 定位销定位:夹具上设置的定位销可以与工件的定位孔相匹配,通过插入定位销,使工件得到准确定位。

定位销的直径和长度与定位孔的尺寸相匹配,确保工件在夹具中的位置准确。

2. 定位块定位:夹具上设置的定位块可以与工件的定位面相贴合,通过调整定位块的位置或形状,使工件得到准确定位。

定位块可以采用可调式设计,根据工件的尺寸和形状进行调整,以实现精确的定位。

3. 定位孔定位:夹具上设置的定位孔可以与工件的定位销相配合,通过将工件的定位销插入定位孔,使工件得到准确定位。

定位孔的直径和深度与定位销的尺寸相匹配,确保工件的位置稳定。

除了上述定位原理外,夹具还可以通过压紧装置来固定工件,以提高焊接过程中的稳定性。

压紧装置可以采用气压、液压或机械力等方式,使夹具与工件之间产生足够的压力,确保工件不会发生位移或变形。

总结起来,焊接夹具定位原理依靠夹具上的定位元件,如定位

销、定位块和定位孔等,通过与工件的定位面、定位孔或定位销相配合,实现工件的准确定位和固定。

这样可以确保焊接过程中的稳定性和精度。

简单夹具设计定位方案简单夹具设计的定位方案必须考虑以下几个因素:夹具与工件之间的相对位置,夹具与工件之间的精确平行度,夹具的定位方式和夹具的固定方式。

首先,夹具与工件之间的相对位置是夹具设计的重要考虑因素之一。

夹具必须能够准确地夹持住工件,并确保工件能够在正确的位置上进行加工。

为了达到这个目的,可以使用定位销、凸缘、弹性定位块等定位元件来实现夹具与工件的相对位置确定。

这些定位元件能够确保工件能够在正确的位置上进行加工,提高加工精度和效率。

其次,夹具与工件之间的精确平行度也是夹具设计的重要方面。

在夹具加工中,夹具与工件之间的平行度必须得到保证,以确保加工的精度和质量。

为了实现夹具与工件之间的精确平行度,可以使用垫片、调整螺丝、调整块等调整元件进行微调。

这些调整元件可以帮助夹具正确地夹持工件,并在加工过程中保持工件与夹具之间的平行度。

第三,夹具的定位方式也是夹具设计的重要考虑因素之一。

夹具的定位方式可以是手动定位或自动定位。

手动定位需要操作人员通过调整夹具的位置来实现工件的定位,而自动定位则通过传感器、气动元件或机械装置来实现。

自动定位方式可以提高夹具的定位精度和生产效率,但也需要相应的控制系统来实现。

最后,夹具的固定方式也是夹具设计的重要方面。

夹具的固定方式可以是螺栓固定、压板固定、机械夹持等。

选择适当的固定方式可以确保夹具能够牢固地固定工件,防止在加工过程中产生位移或振动。

夹具的固定方式还应考虑到操作的便捷性和安全性,以提高工作效率和保证工作人员的安全。

综上所述,简单夹具设计的定位方案需要综合考虑夹具与工件之间的相对位置、精确平行度、定位方式和固定方式等因素。

通过选择合适的定位和固定元件,以及合理的定位方式,可以实现夹具对工件的准确夹持和固定,提高加工精度和生产效率。

偏心夹紧夹具的定位和加紧原理

偏心夹紧夹具是一种常用的夹具,它通常用于加工中心、数控车床、钻床等机床上,用于夹紧圆形工件和非圆形工件。

其定位和加紧原理如下:

1. 定位原理:偏心夹紧夹具的定位是由两个部分组成的,一个是夹具本身的定位,另一个是工件的定位。

夹具本身的定位是通过夹具上的定位孔和机床上的定位销来实现的。

工件的定位是通过工件上的定位面和夹具上的定位面来实现的。

当夹具和工件的定位面对准时,工件就被定位在了夹具上。

2. 加紧原理:偏心夹紧夹具的加紧是通过偏心轴和夹紧臂来实现的。

偏心轴是夹具上的一个轴,其轴心不在夹紧面上,而是偏离夹紧面一定距离。

当夹具夹紧时,夹紧臂推动偏心轴转动,使夹紧面向工件施加一个夹紧力,使工件得到夹紧。

由于偏心轴的偏心距离不同,夹具可以夹紧不同直径的工件。

总之,偏心夹紧夹具的定位和加紧原理都是通过夹具本身和工件的定位面以及偏心轴和夹紧臂来实现的。

工装夹具设计中的定位分析摘要工装夹具设计中的定位分析是机械制造技术基础课程的关键内容,如何在教学过程中通俗直观的进行讲解,让学生从抽象到具象的理解定位方案是机械制造技术基础教学的难点。

本文从教学实践出发,理出了该部分内容的一种讲解方案。

关键词:夹具,定位,夹紧,自由度定位分析是工装夹具设计的首要工作。

夹具设计教学中,一般会强调,一定要将定位和夹紧区分开,定位是定位,夹紧是夹紧[1-3]。

定位与夹紧的主要区别在于,定位关注的是工件在夹具中如何放置,夹紧关注的是如何让工件固定在夹具中不跑动。

为了让学生清晰理解定位的概念,这里需要进一步强调:什么叫做工件在夹具中如何放置?所谓如何放置,实际是指,在机床刀具调整好,固定走刀路径的前提下,加工之前,将工件在机床各自由度方向上放置于一定位置。

不是“加工过程中”,而是“加工之前”的工件的摆放。

加工过程中出现的工件的跑动是“夹紧”的问题,不是“定位”的问题。

夹具理想的定位,直观上应该是,对一批工件,逐个随手往夹具里一扔,每个工件的位置和姿态是一致的。

“位置和姿态一致”是定位的追求,面向的是一批工件,“位置和姿态不动”是夹紧的追求,指的是单个工件。

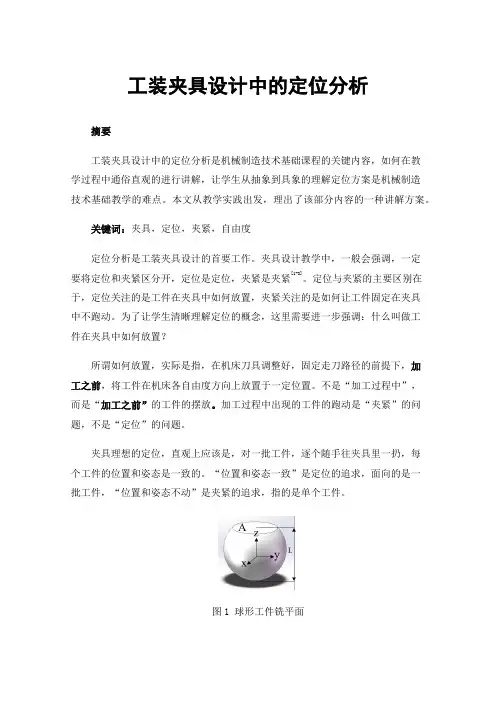

图1 球形工件铣平面如图1所示,用立式普通铣床在一批球形工件上加工图示平面,最少需要限制几个自由度?首先需要明确,要加工的是一批工件,不是一个工件,要关注的是:一批工件,逐个放置到已经调好刀的机床上,工件所放位置对待加工尺寸的影响。

待加工尺寸是什么?如图1所示,该案例所指的待加工尺寸是L,需要保证尺寸L,即平面A相对于最低点的距离。

以球心为原点建立工件坐标系,在机床工作台面上建立机床坐标系,工件在机床上的位置和姿态,即转化为工件坐标系相对于机床坐标系的位置和姿态。

列出工件的六个自由度,如图1所示,即 , , , , ,,对六个自由度逐个分析。

对于,考虑当第个球形毛坯放置在机床坐标系的,第(n+1)个球形毛坯放置在的位置时,加工出的平面的定位尺寸会发生变化吗?很明显不会,但是可能会由于放置的位置超出设定的行程,出现“加工不到”的问题,“加工不到”对于定位尺寸的精度没有影响,所以可以不限制。

夹具定位方案夹具定位是指在机加工过程中,用夹具对工件进行固定,使其在加工过程中保持一定的位置和方向,以保证加工精度和工件质量。

夹具定位方案是指针对不同工件的形状和特点,设计出相应的夹具定位方案,以提高夹具定位的准确性和稳定性。

夹具定位方案一般包括夹具定位方式、夹具定位点的选择和定位精度控制等方面。

首先是夹具定位方式的选择。

常见的夹具定位方式有基准销定位、V形槽定位、矩形槽定位、球形定位等。

在选择夹具定位方式时,需要考虑工件形状和尺寸、加工要求、生产效率、夹紧力等因素。

例如,对于圆柱形工件,可以选择基准销定位,通过基准销与工件的孔进行配合,实现位置和方向的固定;对于平面工件,可以选择V形槽定位,通过工件与夹具上的V形槽的配合,实现位置和方向的固定。

其次是夹具定位点的选择。

夹具定位点的选择应考虑工件的形状、加工要求和夹具结构等因素。

一般来说,夹具定位点应选择在工件上分布均匀、刚性好的部位,以提高夹具定位的准确性和稳定性。

同时,夹具定位点与夹具的配合应尽量避免过紧或过松的情况,以确保夹具能够牢固地固定工件。

最后是定位精度的控制。

定位精度是夹具定位方案的重要指标,它直接影响到加工精度和工件质量。

通过合理选择夹具定位方式和优化夹具结构,可以提高夹具定位的准确性和稳定性,从而提高加工精度和工件质量。

此外,还可以通过工艺改进、设备调试等措施,对夹具定位进行调整和优化,以达到更高的定位精度要求。

综上所述,夹具定位方案是在机加工过程中保持工件位置和方向的重要方式之一。

通过合理选择夹具定位方式、优化夹具结构和控制定位精度,可以提高夹具定位的准确性和稳定性,从而保证加工精度和工件质量。

工件的装夹与定位一、工件的装夹在机床上加工工件时,为使工件在该工序所加工表面能达到规定的尺寸与形位公差要求,在开动机床进行加工之前,必需使工件在夹紧之前就相对于机床占有某一正确的位置,此过程称为定位。

工件在定位之后还不肯定能承受外力的作用,为了使工件在加工过程中总能保持其正确位置,还必需把它压紧,此过程称为夹紧。

工件的装夹过程是定位过程和夹紧过程的综合。

定位的任务是使工件相对于机床占有某一正确的位置,夹紧的任务则是保持工件的定位位置不变。

定位过程与夹紧过程都可能使工件偏离所要求的正确位置而产生定位误差与夹紧误差。

定位误差与夹紧误差之和称为装夹误差。

工件装夹有找正装夹和夹具装夹两种方式。

找正装夹又可分为直接找正装夹和划线找正装夹。

1.直接找正装夹用划针、千分表直接按工件表面找正工件的位置并夹紧,称为直接找正装夹。

直接找正装夹效率低,对操作工人技术水平要求高,但如用精密检具细心找正,可以获得很高的定位精度(0.010~0.005mm),多用于单件小批生产或装夹精度要求特殊高的场合。

2.画线找正装夹依据零件图要求在工件上划出中心线、对称线和待加工面的轮廓线、找正线,然后按找正线找正工件在机床上的位置并夹紧,这种装夹方法称为划线找正装夹。

与直接找正装夹方法相比,划线找正方法增加了一道技术水平要求高且费工费事的划线工序,生产效率低;此外,由于所划线条自身就有肯定宽度,故其找正误差大(0.2~0.5mm)。

划线找正装夹方法多用于单件小批生产中难以用直接找正方法装夹的外形较为简单的铸件或锻件。

3. 夹具装夹产量较大时,无论是划线找正装夹,还是直接找正装夹,均不能滿足生产率要求。

这时,一般均须用夹具来装夹工件。

夹具事先按肯定要求安装在机床上,工件按要求装夹在夹具上,不需找正就可进行加工。

使用夹具装夹工件,不仅可以保证装夹精度,而且可以显著提高装夹效率,还可减轻工人的劳动强度,对工人技术水平要求也不高。

成批生产和大量生产中广泛采纳夹具装夹工件。

夹具定位方式的确定,下面就来带给大家以下内容。

夹具说到底就是:定位与夹紧,目的只有一个:不变形这是业界人士们总结夹具设计时的概括,但事情远不是如此简单,我们在接触各种方案的过程中都发现初步设计总会有一些定位、夹紧没有很好解决,如此一来,再具创新性的方案都会失去实用意义,了解定位与夹紧基础知识,才能从根本上保证夹具设计与加工方案的完整性。

一、从工件侧面进行定位的基本原则从工件侧面进行定位时,和支撑器同样,3点原则是最基本的原则。

这和支撑器的原则是一样的,称之为3点原则,是从「不在同一直线上的3个点确定一个平面」这个原则衍生而来的。

4个点中,3个点能决定一个面,所以总共可以决定4个面,但是不管如何定位,要使第4点在同一平面内是相当困难的。

▲3点原则例如使用4个固定高度的定位器时,只有某处的3个点能接触到工件,余下的第4点没有接触到工件的可能性还是很大的。

所以,配置定位器时,一般都以3个点为基准,并且尽可能增加此3点之间的距离。

另外,定位器配置时,需要事先确认施加加工负荷的方向。

加工负荷的方向也就是刀柄/刀具的行进方向,在进刀方向的末端配置定位器,可以直接影响到工件整体精度。

一般在工件毛坯面定位时,使用螺栓型可调节的定位器、在工件加工面定位时,使用固定型(工件接触面经过研磨)定位器。

二、从工件孔定位的基本原则利用工件前工序中加工完的孔进行定位时,需要使用有公差的销子进行定位。

通过工件孔的精度与销子外形的精度配合,根据配合公差进行组合,可以使定位精度达到实际需求。

此外,在使用销子定位的时候,一般一个使用直柱销另一个使用菱形销,那么这样装拆工件就会变得比较方便,很少会出现工件与销子卡死的情况。

▲使用销定位当然,也可以通过调整配合公差,使两个销子都使用直柱销也是可以的。

为了更精准的定位,通常使用一个直柱销和一个菱形销是最有效的。

连线垂直成90°,这样的配置方式是为了角向定位(工件回转方向)。

夹具设计定位基准的五大原则第二条原则就是重复性。

夹具设计就像是跟你讲究的朋友一样,得让人放心,反复使用的时候,每次的效果都得差不多,才能称得上好夹具。

想象一下,煎蛋的时候你每次都要摸索一遍,那可是费劲儿,真心不想。

来个好夹具,轻轻松松,每次都能煎出个美美的荷包蛋,绝对爽歪歪!再说第三条原则,位置准确性。

这点儿就像打篮球,你要是瞄不准,投篮肯定是砸篮框的。

夹具也是一样,得保证定位的准确度,才能确保加工出来的零件精确无误。

你想想,做工的时候要是千分之一的误差,嘿,那就得了,差不多就变成一场闹剧了。

所以,确保位置准确,才是王道啊!然后,咱们聊聊第四条原则,灵活性。

夹具得像变色龙一样,能适应不同的情况。

就拿我自己来说,有时候心情好,有时候又想懒洋洋地躺着,这夹具设计也是要跟上时代,得能处理不同形状、不同材料的零件。

毕竟,生活就像调味料,要百搭,才能做出好吃的饭菜,不是吗?最后一条,耐久性。

这点儿嘛,听起来简单,但真得用心。

你想想,如果夹具一会儿就坏,那可就麻烦大了。

就像你的老朋友,陪你经历了风风雨雨,当然得耐用,才能继续一起嗨。

所以,设计夹具的时候,得考虑到材料的选择,确保它们能经得起时间的考验,不至于轻易就罢工。

这五大原则,真心是夹具设计的基础。

就像咱们生活中所需的那些基本技能,得踏实做好。

能让你的工作顺顺利利,事半功倍。

无论你是新手还是老手,记住这些原则,设计夹具的时候一定能游刃有余。

再说了,生活就是个不断尝试和改进的过程,夹具设计也一样,只有不断实践,才能找到最适合的办法。

听起来是不是很简单?但实际操作起来,真得花点心思。

毕竟,技术的背后有无数个细节在支撑。

只要你多留意,慢慢深入,肯定能掌握这门艺术。

希望这五大原则能帮到你,让你在夹具设计的路上,越走越顺,成就非凡的自己!。

夹具定位夹紧原则夹具是一种用于固定工件并实现加工定位的工具。

在制造业中,夹具的设计和使用对于提高生产效率和保证产品质量至关重要。

夹具定位夹紧原则是指在夹具设计和使用中,必须遵循的一系列原则,以确保工件能够准确定位并保持稳定夹紧。

下面将详细介绍夹具定位夹紧原则的相关内容。

1. 定位原则:夹具的定位功能是确保工件在加工过程中保持正确的位置和方向。

在夹具的设计中,应根据工件的形状和尺寸,选择合适的定位元件。

常用的定位元件有定位销、定位块、定位台等。

定位元件应能够准确地与工件配合,以确保工件的位置和方向不发生偏移。

2. 夹紧原则:夹具的夹紧功能是保证工件在加工过程中不发生相对位移或旋转。

夹紧力应适当,既要保证工件能够稳定夹紧,又要避免对工件造成过大的变形或损伤。

常用的夹紧方式有机械夹紧、液压夹紧和气动夹紧等。

在夹具的设计中,应根据工件的特点和加工要求,选择合适的夹紧方式。

3. 刚性原则:夹具的刚性是指夹具在加工过程中不产生变形或振动。

夹具的刚性主要受夹具结构和夹紧力的影响。

在夹具的设计中,应采用合理的结构形式和材料,以提高夹具的刚性。

夹具的夹紧力应均匀分布,避免出现过大或过小的局部压力,从而保证夹具的刚性。

4. 可调性原则:夹具的可调性是指夹具能够适应不同尺寸和形状的工件。

在夹具的设计中,应考虑到工件的变化范围,并设置相应的调节装置。

常用的调节装置有螺旋调节装置、滑块调节装置和曲柄调节装置等。

可调性的设计可以提高夹具的适应性和灵活性。

5. 安全原则:夹具的安全性是指夹具在使用过程中不会对操作人员和设备造成伤害。

夹具的设计和制造应符合相关的安全标准和规定,确保夹具的使用安全可靠。

在夹具的使用过程中,操作人员应严格按照操作规程进行操作,避免发生意外事故。

夹具定位夹紧原则是夹具设计和使用的基本原则,对于提高生产效率和保证产品质量具有重要意义。

在夹具的设计和制造过程中,应根据工件的特点和加工要求,合理选择定位元件和夹紧方式,确保夹具能够准确定位和稳定夹紧工件。

夹具的定位方案夹具是一种工具或设备,用于固定或支撑工件,并确保其在加工过程中的准确位置和姿态。

无论是在制造业还是其他行业,夹具在生产和加工中起着非常重要的作用。

在实际应用中,夹具的定位方案是确保工件准确放置的关键因素之一。

本文将探讨夹具的定位方案。

1. 夹具的作用和种类夹具在加工过程中具有多种作用。

首先,它们可以提供必要的支撑,确保工件在切削或加工过程中不会发生位移或变形。

其次,夹具可以确定工件的位置和姿态,确保工件在所需的角度、位置和方向上进行加工。

最后,夹具还可以提供稳定的工作环境,降低人为因素对加工过程的影响。

根据其工作原理和结构特点,夹具可以分为多种类型。

常见的夹具类型包括机械夹具、气动夹具和液压夹具。

每种类型的夹具都有其特定的优势和适用范围。

例如,机械夹具适用于对工件施加稳定力的场景,而气动夹具则可以快速释放和固定工件。

2. 夹具的定位要求在确定夹具的定位方案之前,我们首先需要了解并明确夹具的定位要求。

夹具的定位要求取决于具体的生产和加工任务。

例如,在某些情况下,工件的尺寸和形状可能需要被完全固定,以确保精密加工的准确性。

而在另一些情况下,工件只需要在某个特定位置或角度固定即可。

此外,夹具的定位要求还需要考虑工件的稳定性和加工过程中的振动等因素。

如果工件在加工过程中发生位移或变形,可能会导致加工质量下降或甚至产生误差。

3. 夹具的定位方案根据工件和加工要求,我们可以采用不同的夹具定位方案。

以下是几种常见的定位方案:a. 基准定位:与工件的几何形状相关的定位方案。

基准定位使用工件的特定表面、边界或特征作为参考点进行定位。

通过与工件的基准面或基准点对齐,夹具可以确保工件在所需位置上进行加工。

b. 角度定位:夹具通过调整工件的角度来实现定位。

例如,当需要对工件进行斜面切削或倾斜孔加工时,夹具可以根据特定的角度要求来调整工件的位置和姿态。

c. 中心定位:夹具通过工件的中心来实现定位。

中心定位可以使用定位销、定位球等夹具元件进行实现。