40Cr钢离子渗氮与提高模具耐磨性研究

- 格式:pdf

- 大小:455.56 KB

- 文档页数:3

2019年15期工艺创新科技创新与应用Technology Innovation and Application离子渗氮工艺提高40Cr 机床齿轮耐磨性的研究*卞豪亮,宋劲松,苏浩男(承德石油高等专科学校,河北承德067000)机床在工作过程中,主要通过齿轮传动传递动力,引导刀具进行加工。

由于机床齿轮在工作过程中会承受各种不同速度,不同大小的载荷,齿轮之间会不断产生相互磨损作用。

一旦磨损过大,齿轮啮合有误差,就会导致机床加工精度的下降。

因此,提高机床齿轮的耐磨性可以极大的提高齿轮的服役寿命。

机床齿轮在承受中高速载荷的情况下,常选用40Cr 钢,一般都是经调质热处理后加工得到。

调质处理后的齿轮韧性很好,但是表面硬度较低,耐磨性较差[1,2]。

近年来,各种表面工程技术不断发展,其中离子渗氮技术可以有效地提高材料的耐磨性能,已经应用于较多的零件的生产工艺中[3,4]。

因此,对40Cr 机床齿轮采用离子渗氮工艺可以极大提高齿轮的耐磨性,增加机床的服役寿命。

1试验内容与方法本试验选用40Cr 型号的机床齿轮用钢,经测定其材料成分如表1所示。

将调质处理后的40Cr 钢用线切割方法加工出30mm ×10mm 试样。

本试验采用LDMC-5型真空离子渗氮炉,渗氮气体为氢气和氮气,并且H 2与N 2体积比为3:1,渗氮温度为540℃,渗氮时压强为150Pa ,分别进行4h 、6h 、8h 、10h 的离子渗氮试验。

将试样悬挂于渗氮炉中,进行离子渗氮,对于渗氮后的试样进行金相观察,显微硬度测定以及摩擦磨损试验分析,确定试样获得最佳性能的离子渗氮时间。

本试验采用MH-3型显微硬度计和M-2000型摩擦磨损实验机。

2试验结果与分析2.1金相观察分析对试验后的试样进行显微金相观察,如图1所示。

40Cr 钢经离子渗氮后,工件表面会形成致密的渗氮层。

图1中试样边缘白亮的一层为白亮层,靠近白亮层的黑色部分为扩散层,白亮层和扩散层组成了渗氮层,靠近扩散层的心部组织为试样的基体。

第34卷第1期 中国表面工程Vol.34 No. 1 2021 年 2 月CHINA SURFACE ENGINEERING Feb.2021doi:10. 11933/j.issn. 1007-9289. 2020123100340C r钢表面包埋渗M o涂层组织及摩擦性能*胡建军u赵雪1郭宁3杨显1李晖1许洪斌2(1.重庆理工大学材料科学与工程学院重庆400054;2.重庆市模具技术重点实验室重庆400054;3.西南大学材料与能源学院重庆400715)摘要:热扩散渗钼(M。

)是钢材表面化学成分的改性方式之一,其可提高钢的淬透性,与碳作用形成高熔点的碳化物,能够提 高钢铁材料表面的耐磨性。

为探索热扩散渗钼工艺,分别采用箱式炉加热和感应加热对400钢进行1 000~ 1 300 t不同温 度下包埋扩散渗处理,利用场发射扫描电子显微镜(FEG-SEM)、X射线衍射技术(XRD)和摩擦磨损试验研究了渗Mo试样的 微观组织、元素分布、物相构成以及摩擦磨损性能,并对感应加热渗M o微观结构的演变机理进行了阐述。

结果表明:在 I100丈下箱式炉加热未观察到明显的Mo渗层,而感应加热在不同温度下形成了 30~70 (xm厚的Mo渗层;感应加热后试样 截面组织由M。

渗层、过渡层、受影响层、基体组成,其中Mo渗层主要由Fe-M o固溶体(Fe-Mo SS)和碳化物相组成,过渡层由 合金珠光体组成,受影响层为贫碳区;研究表明感应加热M»渗层的最高硬度为560 HVQ2,约为原始试样的两倍,IHM-1200 试样的的摩擦因数为〇.73,比原始试样低0. 12,磨损质量略低于原始试样,Mo渗层显著提高40C r钢的摩擦性能。

关键词:40C r钢;包埋渗;Mo渗层;摩擦性能中图分类号:TG156;TB31Microstructure and Tribological Properties of Mo-coating Preparedby Pack-cementation on 40Cr SteelHU Jianjun1'2ZHAO Xue1GUO Ning3YANG Xian1LI Hui1XU Hongbin2(1. College of Materials Science and Engineering, Chongqing University of Technology, Chongqing 400054, China;2. Chongqing Municipal Key Laboratory of Institutions of Higher Education for Mould Technology,Chongqing 400054, China ;3. School of Materials and Energy, Southwest University, Chongqing 400715, China)Abstract : Thermal-diffusion molybdenizing i s one of the methods uesd for modifying the chemical composition of steel surface. M o can improve hardenability of steel, interact with carbon t o form carbides with high melting point, and improve the wear resistance of the steel surface. In order t o explore the thermal-diffusion molybdenizing process, Mo-coatings are prepared on 40Cr steel by pack-cementation treatment via box-fumace heating and induction heating at 1 000-1 300 °C.Microstructure, element distributions, phases and t r ibological properties of the treated samples are characterized and studied by the field emission gun scanning electron microscope (FEG- S E M) , X-ray diffraction (X R D)and friction and wear testing machine. The evolution mechanism of the microstructure of molybdenizing by induction heating i s described. The results showed that no obvious Mo-containing layer was observed when heated by the box- fumace a t 1100 Tl , but a 30-70 jxm thick Mo-containing layer i s formed by induction heating a t 1 000-1 300 °C.The cross-sectional structure of the samples after induction heating pack-cementation i s composed of Mo-coating, transition layer, affected-layer and subs t r a t e.The Mo-coating i s mainly composed of Fe-Mo solid solution and M o containing carbides phase, the transition layer consisted of alloy pearlite, and the affected layer was a carbon-poor zone. Studies show that the highest hardness of the Mo-coating i s 560 H V02,*国家自然科学基金(51575073)和重庆市基础科学与前沿技术研究专项(CStc*2017jcyjBX0031)资助项目。

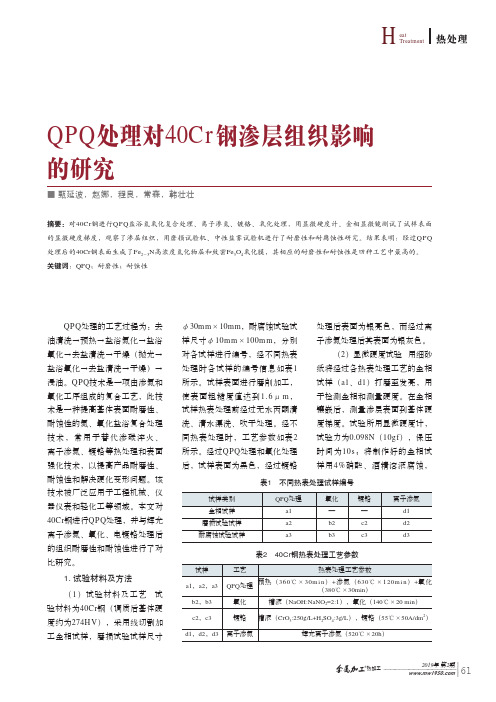

2019年 第2期热加工H热处理eatTreatment61QPQ 处理对40Cr 钢渗层组织影响的研究■ 甄延波,赵娜,程良,常森,韩壮壮摘要:对40Cr 钢进行QPQ 盐浴氮氧化复合处理、离子渗氮、镀铬、氧化处理,用显微硬度计、金相显微镜测试了试样表面的显微硬度梯度,观察了渗层组织,用磨损试验机、中性盐雾试验机进行了耐磨性和耐腐蚀性研究。

结果表明:经过QPQ 处理后的40Cr 钢表面生成了Fe 2~3N 高浓度氮化物层和致密Fe 3O 4氧化膜,其相应的耐磨性和耐蚀性是四种工艺中最高的。

关键词:QPQ ;耐磨性;耐蚀性QPQ 处理的工艺过程为:去油清洗→预热→盐浴氮化→盐浴氧化→去盐清洗→干燥(抛光→盐浴氧化→去盐清洗→干燥)→浸油。

QPQ 技术是一项由渗氮和氧化工序组成的复合工艺,此技术是一种提高基体表面耐磨性、耐蚀性的氮、氧化盐浴复合处理技术,常用于替代渗碳淬火、离子渗氮、镀铬等热处理和表面强化技术,以提高产品耐磨性、耐蚀性和解决硬化变形问题。

该技术被广泛应用于工程机械、仪器仪表和轻化工等领域。

本文对40Cr 钢进行QPQ 处理,并与辉光离子渗氮、氧化、电镀铬处理后的组织耐磨性和耐蚀性进行了对比研究。

1. 试验材料及方法(1)试验材料及工艺 试验材料为40Cr 钢(调质后基体硬度约为274HV ),采用线切割加工金相试样,磨损试验试样尺寸φ30mm ×10mm ,耐腐蚀试验试样尺寸φ10mm ×100mm ,分别对各试样进行编号,经不同热表处理时各试样的编号信息如表1所示。

试样表面进行磨削加工,使表面粗糙度值达到1.6μm ,试样热表处理前经过无水丙酮清洗、清水漂洗、吹干处理。

经不同热表处理时,工艺参数如表2所示。

经过QPQ 处理和氧化处理后,试样表面为黑色,经过镀铬处理后表面为银亮色,而经过离子渗氮处理后其表面为银灰色。

(2)显微硬度试验 用细砂纸将经过各热表处理工艺的金相试样(a1、d1)打磨至发亮,用于检测金相和测量硬度。

《双层辉光离子Cr-Mo共渗形成高耐磨LD冷作模具钢的研究》篇一一、引言随着现代工业的快速发展,冷作模具在各领域中的应用日益广泛。

为了满足高生产效率、高精度的加工需求,冷作模具钢必须具备优良的耐磨、抗冲击及高硬度等性能。

在众多改善冷作模具钢性能的方法中,双层辉光离子Cr-Mo共渗技术因其独特优势,已成为近年来研究的热点。

本文通过双层辉光离子共渗技术,研究Cr-Mo元素在LD冷作模具钢中的共渗行为,并探讨其形成高耐磨性能的机理。

二、实验材料与方法1. 材料选择实验采用LD冷作模具钢作为基体材料。

该材料具有较高的硬度和良好的耐磨性能,适合进行表面强化处理。

2. 双层辉光离子Cr-Mo共渗技术双层辉光离子共渗技术是一种先进的表面处理技术,通过在真空环境中对基体材料进行加热和离子轰击,使Cr、Mo元素在基体表面形成共渗层。

3. 实验方法(1)制备试样:将LD冷作模具钢切割成适当大小的试样,并进行预处理。

(2)双层辉光离子共渗处理:在真空环境中,对试样进行加热和离子轰击,使Cr、Mo元素共渗到基体表面。

(3)性能测试:对处理后的试样进行硬度、耐磨性等性能测试。

三、实验结果与分析1. 共渗层的形成通过双层辉光离子共渗技术,Cr、Mo元素成功地在LD冷作模具钢表面形成了共渗层。

共渗层的组织结构致密,且与基体结合紧密。

2. 硬度与耐磨性能的提升经过双层辉光离子Cr-Mo共渗处理后,LD冷作模具钢的硬度得到了显著提高。

同时,其耐磨性能也得到了显著提升。

这主要归因于共渗层中Cr、Mo元素的加入,使得钢的表面形成了硬质相和润滑相,有效提高了钢的耐磨性能。

3. 共渗层的形成机理双层辉光离子共渗技术的共渗过程主要包括加热、离子轰击和扩散三个阶段。

在加热阶段,Cr、Mo元素被激活并蒸发;在离子轰击阶段,被激活的元素以离子形式轰击基体表面,形成一层薄膜;在扩散阶段,薄膜中的元素通过扩散作用逐渐与基体结合,形成共渗层。

四、高耐磨性能的形成机理双层辉光离子Cr-Mo共渗形成的共渗层具有高硬度和良好的耐磨性能。

40cr渗碳工艺40Cr渗碳工艺是一种常用的表面处理工艺,它可以提高40Cr钢材的硬度和耐磨性,增加其使用寿命。

本文将从40Cr渗碳工艺的原理、工艺参数、工艺流程和应用领域等方面进行介绍。

我们来了解一下40Cr钢的特性。

40Cr钢是一种合金结构钢,含有较高的碳和铬元素。

由于其具有良好的硬度和耐磨性,广泛应用于机械制造、汽车制造和工程机械等领域。

然而,由于40Cr钢表面的碳含量较低,其硬度和耐磨性有限。

因此,需要采用渗碳工艺对其进行表面处理,以提高其性能。

40Cr渗碳工艺的原理是在40Cr钢表面形成一层高碳化物层,从而提高其硬度和耐磨性。

该工艺一般采用固体碳源,如碳粉、石墨等,通过高温和一定时间的处理,使碳原子在40Cr钢表面扩散并与钢中的铁原子结合,形成碳化物层。

这种碳化物层具有较高的硬度和耐磨性,能够有效地提高40Cr钢的使用寿命。

在进行40Cr渗碳工艺时,需要考虑一些工艺参数,如温度、时间和渗碳介质等。

温度是影响渗碳层形成的关键因素,一般选取800℃-950℃的温度范围。

时间也是决定渗碳层厚度和均匀性的重要参数,一般需要保持一定时间的渗碳过程,通常为1-4小时。

此外,渗碳介质的选择也会影响到渗碳效果,常用的渗碳介质有碳粉、石墨和气体等。

在进行40Cr渗碳工艺时,一般可以采用以下的工艺流程:首先,对40Cr钢材进行表面处理,如去油、除锈等,以保证渗碳效果。

然后,将40Cr钢件放入渗碳炉中,加入适量的渗碳介质。

根据工艺要求,将渗碳炉加热至预定温度,保持一定时间,让碳原子扩散到40Cr钢表面形成碳化物层。

最后,取出渗碳后的40Cr钢件,进行冷却处理,使其达到室温,完成整个渗碳工艺。

40Cr渗碳工艺在机械制造、汽车制造和工程机械等领域有广泛的应用。

例如,在汽车制造中,40Cr渗碳工艺可以用于发动机凸轮轴、曲轴和齿轮等关键零部件的制造,以提高其耐磨性和使用寿命。

在工程机械制造中,40Cr渗碳工艺可以用于挖掘机的铲斗、履带链轮等部件的制造,以提高其硬度和耐磨性,延长使用寿命。

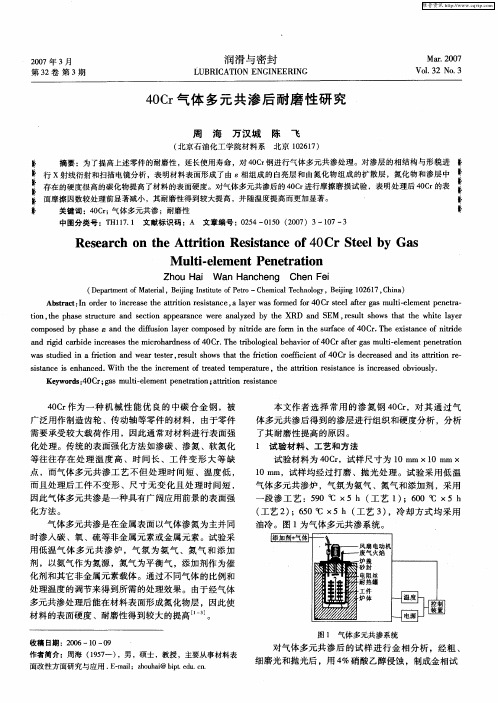

34在石油开发过程中,钻完井工具是不可缺少的环节,特别是特殊的钻完井工艺的实现离不开石油工具的开发,在石油工具的开发过程中,最常用的材料为40CrMo钢,由于40CrMo钢具有一定的强度和韧性,但是在工具的使用过程中由于受泥浆等磨料的影响,易产生磨蚀、腐蚀等现象,因此,需采用表面化学热处理方式来提高材料表面强度及耐腐蚀性能,常用的表面处理方式有磷化处理、离子渗氮、电镀等方式,离子渗氮可以得到较高的表面强度,因此大多选用离子渗氮方式进行表面处理[1]。

常用氮化工艺包括一段渗氮工艺、二段渗氮工艺、三段渗氮工艺。

渗氮工艺如图1所示。

a) 一段渗氮工艺b) 二段渗氮工艺c) 三段渗氮工艺图1 渗氮工艺不同渗氮工艺,保温时间、处理金属表面含氮量不同,得到表面硬度均不同。

本文采用一段渗氮工艺、二段渗氮工艺、三段渗氮工艺对小炉试样进行表面处理后,检查材料的表面硬度,从而得到适用于40CrMo钢表面最佳的渗氮工艺。

1 试样制作以调质处理后40CrMo钢同一样管取3试样,机械性能见表1,随炉试样为φ10,厚度5mm,表面精磨处理后Ra0.8的圆盘。

表1 机械性能试样编号屈服强度/MPa 抗拉强度/MPa 伸长率,%冲击功/J 硬度/HB 渗氮工艺195012451645185一段渗氮2二段渗氮3三段渗氮2 试验部分2.1 试验方法试样表面分别均匀涂抹渗氮膏,放入盐浴炉中进行加热保温,加热及保温时间如表2所示。

表2 加热及保温时间试样编号渗氮工艺温度/℃保温时间/h 推氮温度/℃保温时间/h 1一段渗氮515244856022二段渗氮I510Ⅱ550204856023三段渗氮I510Ⅱ560Ⅲ54022455560 1.8离子氮化对40CrMo钢性能影响的研究刘晓峰中海油能源发展股份有限公司工程技术分公司 天津 300452摘要:为了更精确地评价40CrMo钢,采用离子氮化处理后对其表面及心部性能的影响,采用小炉试验的方式进行试验研究,试验结果表明40CrMo钢采用一段渗氮工艺,既可以得到较高的表面硬度,又可减少变形和降低氮化层的脆性,保持其韧性,三段渗氮可以得到较高的渗氮层厚度等。

4Cr5MoV1Si模具钢离子渗氮层组织的影响因素彭少君张昭强(经阁铝业科技股份有限公司湖南长沙410126)摘要:本文通过对4Cr5MoV1Si模具钢渗氮层组织的形成机理进行深入分析研究,对4Cr5MoV1Si模具钢在渗氮中各影响因素进行了全面分析。

结果表明,采用合理的渗氮工艺将大大提升铝型材挤压工模具的寿命及性能。

关键词:离子渗氮;模具钢;渗氮工艺;铝型材1.前言渗氮又称氮化,是指使氮原子渗入工件表层内的钢铁热处理工艺,目的是提高工件的表面硬度、耐磨性、提高疲劳强度和抗腐蚀性能。

它是利用氨气在加热时分解出活性氮原子,被零件吸收后在其表面形成氮化层,同时向心部扩散的特殊热处理过程。

铝材挤压模需要在高压高温及高强度摩擦力的条件下使用,由于工况条件恶劣,要求模具材质具有高的淬透性、高温强度、耐磨性及抗热裂能力。

4Cr5MoV1Si具有高淬透性、韧性、优良的抗热裂能力及中等耐磨损性能,热处理变形小,是目前使用最广泛和最具代表性的热作模具钢种[1]。

但4Cr5MoV1Si 挤压模具在高温下工作面抗粘合性差,使用寿命短。

实际使用中需对模具进行表面改性处理以提高使用寿命。

4Cr5MoV1Si中有较多的Cr、Mo等元素,氮化时能生成丰富稳定的氮化物并使其弥散分布,有利于提高模具的耐磨性、抗热疲劳性及抗粘合性等,离子渗氮是目前常用成熟的磨具钢表面改性技术[2]。

其工艺参数有:渗氮气氛、温度、保温时间、工作气压等。

2.渗氮工艺对渗氮层组织的影响1.渗氮气氛对渗氮层厚度的影响离子渗氮气氛中氮和碳的含量是影响化合物层相结构的重要因素。

渗氮后的渗层包括表面化合物层以及次表层的扩散层,自渗氮材料表面向内,化合物层组织是从FeN→Fe2N→Fe3N→Fe4N变化的,依次得到ε、γ'、α-Fe[3]。

气氛含氮量对化合物层相结构的影响,随着气氛含氮量增加,化合物层中ε相含量增多,白亮层也随之增厚,气氛中添加含碳气体将抑制γ'形成,而得到以ε相为主或ε单相结构的化合物层。