塑料模具设计3.9侧向分型与抽芯机构设计

- 格式:ppt

- 大小:3.76 MB

- 文档页数:65

项目九——侧向分型与抽芯机构的设计1、分析塑件原材料成型工艺性ABS注射成型塑料制品时,熔体温度较高,所需的注射成型压力较高,塑件对型芯的包紧力较大,应采用较大的脱模斜度。

ABS熔体黏度较高,易产生熔接痕,应减少浇注系统对料流的阻力。

ABS易吸水,成型前应进行干燥处理,成型加工品的尺寸稳定性较好。

2、确定成型方法及工艺过程塑料端盖采用注射成型生产。

成型前必须进行干燥处理,干燥温度为80°C~85°C, 时间2~3h。

一般ABS制品不需后处理。

3、确定塑件成型工艺参数查有关手册得到ABS(抗冲)塑料的成型工艺参数为:密度:1.0~1.1 g/cm3;收缩率:0.3%~0.8%;干燥温度及时间:80°C~85°C, 2~3 h;料筒温度:后段160°C~180°C;中段170°C~190°C;前段160°C~210°C;喷嘴温度:180°C~190°C;模具温度:50°C~70°C;注射压力:60~100 MPa;保压压力:保压时间相对较短,为注射压力的30%~60%;熔料温度:220°C~250°C;背压:5~15 MPa;成型时间:注射时间2~5s,保压时间5~10s,冷却时间5~15 s。

4、初步选择成型设备根据端盖形状和尺寸、生产批量的要求,初步确定开关盒成型采用一模两腔的模具结构。

根据所需注射量,查相关模具设计手册初选SZ100/630注射机。

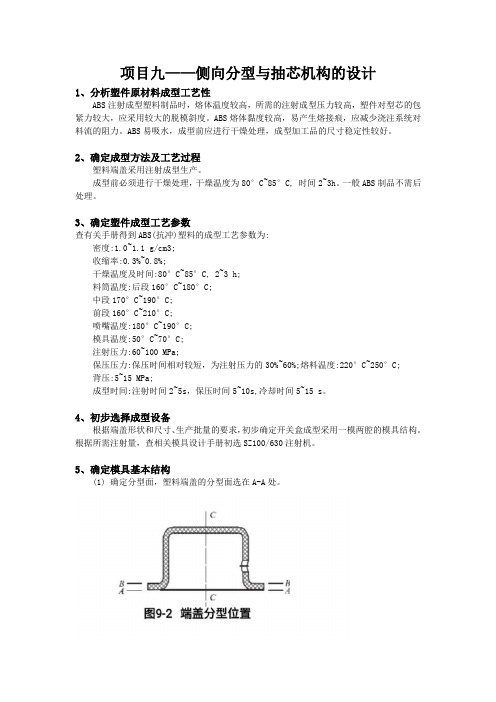

5、确定模具基本结构(1)确定分型面,塑料端盖的分型面选在A-A处。

(2)型腔排列。

塑件形状较简单,质量较小,生产批量较大,所以应使用的多型腔注射模具,考虑到塑件的侧面有中Φ6 mm圆孔,需侧向抽芯,所以模具采用一-模两腔、平衡布置,如图9-3所示,保证模具尺寸紧凑,制造加工方便,降低塑件成本。

侧向分型与抽芯机构设计引言侧向分型与抽芯机构在注塑模具设计中起着重要的作用。

侧向分型是指在模具中设置缓冲阀和侧板,通过侧向运动来将塑料制品从模具中取出。

而抽芯机构则是用于取出模具中的中空或凸起的零件。

本文将重点讨论侧向分型与抽芯机构的设计原理和注意事项。

侧向分型的设计原理侧向分型是指在注塑模具中采用侧向运动的方式将塑料制品从模具中取出。

侧向分型的设计原理如下:1.设置缓冲阀:在模具的侧壁上设置缓冲阀,用于控制分型板的侧向运动。

缓冲阀可采用气动或液压方式控制,通过控制缓冲阀的开合,可以实现模具的分型操作。

2.侧板设计:在模具中设置侧板,用于支撑分型板和缓冲阀。

侧板的设计应符合模具的整体结构和功能要求,同时要考虑到侧板的材料选择和加工工艺。

3.分型板设计:分型板是侧向分型的关键部件,其设计应考虑到制品的尺寸和形状。

分型板的材料通常采用高硬度的工具钢,以确保分型过程的稳定性和可靠性。

侧向分型的注意事项在设计侧向分型时,需要注意以下几点:1.分型力的控制:在侧向分型过程中,分型力的大小直接影响到制品的质量。

因此,在设计时应合理控制分型板的运动速度和缓冲阀的开合力度,以保证制品不受损坏。

2.分型板的导向设计:分型板的导向设计直接影响到分型过程的准确性和稳定性。

在设计时应考虑到分型板的导向孔和导向销的配对设计,以确保分型过程的顺利进行。

3.分型板的润滑和冷却:分型板在长时间使用过程中容易受到磨损和热变形的影响。

因此,在设计时应考虑到分型板的润滑和冷却措施,以延长模具的使用寿命。

抽芯机构的设计原理抽芯机构是用于取出模具中的中空或凸起的零件。

抽芯机构的设计原理如下:1.抽芯导向设计:抽芯导向是指在模具中设置抽芯导向销和抽芯导向孔,以确保抽芯过程的准确性和稳定性。

抽芯导向的设计应考虑到抽芯导向销和抽芯导向孔的配对设计,以保证抽芯过程的顺利进行。

2.弹簧压力的控制:在抽芯过程中,弹簧的压力大小直接影响到抽芯的力度。

侧面分型与抽芯机构的设计当塑件上具有于开模方向不同的凸起、凹槽和孔时,模具必须有侧向分型或抽芯机构。

侧抽机构必须在塑件脱模之前完成抽芯动作,还必须在核模过程中让机构负位。

我所设计的模具有三处需要设置侧抽机构。

侧抽机构的种类很多,一般分为机动、液动(气动)以及手动等三大类型。

机动式分型与抽芯机构利用注射机的开模运动,并对其方向进行变换后,可将模具侧向分型或把侧向型芯从制品中抽出。

这类机构虽然结构比较复杂,但操作方便,生产效率高,生产中应用最多。

液动(气动)以液压力或压缩空气为动力,适于抽拔侧向长型芯,其抽拔力大、抽拔距长,多用于管状结构抽芯,但液动或气动装置成本较高。

鸿准公司大多采用机动式。

我所设计的模具结构中均采用机动式侧抽机构。

下面分别介绍。

(一)插破侧抽机构此插破处附近有三个小型的BOSS ,由于他们所在位置的限制,不能在公模侧设置斜销。

这种情况适于采用侧抽芯机构,而型芯在母模侧,在公母模分模之前必须将其抽出,否则将破坏型芯之上的成品部分,这一点公模滑块是办不到的。

因为三板模在脱料板和母模板之间要进行第一次分模,可利用这一相对运动将侧芯型抽出,我考虑用母模滑块来实现。

将驱动杆固定在上固定板上,这样在脱料板与母模板分离时使滑块于驱动杆发生相对运动,将侧芯抽出。

开始考虑采用较常用的斜撑销作为驱动杆,但脱料板与母模板分模行程较长且脱料板也有8mm的行程,所设置的驱动轧杆在完成抽芯任务后还要不妨碍分模的继续进行,与斜撑销相干涉的模板部分必须逃空(如图7.1.2示),这样不仅破坏了模板的强度,而且是斜销处在较差的受力状态,另外,由于还必须设置楔紧块以防止注射是滑块因受型腔内熔体压力发生位移及帮助滑块负位,在原设定的模板宽度下难以设置,所以斜撑销不可取。

改为较适用于这种情况的拨杆作为驱动杆,其形状如图 7.1.3 所示。

那么,此侧抽机构由拨杆、滑块、压板、固定装置及定位装置组成。

1.拨杆的设计拨杆的抽拔距S侧向型芯从成型位置到不妨碍塑件顶出的脱模位置的距离为抽拔距。