注射模具成型零件的设计.pptx

- 格式:pptx

- 大小:4.08 MB

- 文档页数:49

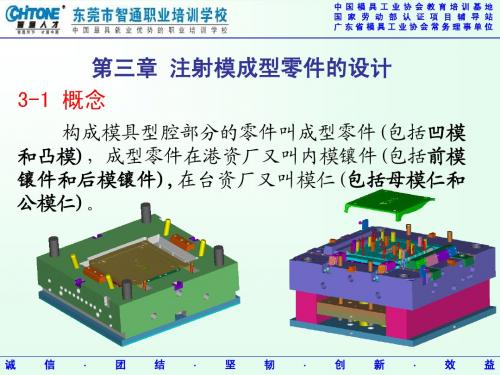

注射模成型零部件如何设计?动图讲解模具中决定塑件几何形状和尺寸的零部件称为成型零部件,主要包括凸模、凹模、凸凹模、型芯、镶块、成型杆、成型环等。

成型零部件在工作时直接与塑料接触,在一定的温度下承受熔体的高压和摩擦,因此必须要有合理的结构、较高的强度和刚度、较好的耐磨性、正确的几何形状、较高的尺寸精度和较低的表面粗糙度值。

7.1 成型零部件的结构设计7.1.1 凹模1. 整体式凹模2. 组合式凹模1) 整体嵌入式凹模2) 局部镶嵌式凹模3) 底部镶拼式凹模4) 侧壁镶拼式凹模5) 四壁拼合式凹模7.1.2 凸模1. 主型芯的结构2. 小型芯的结构7.1.3 凸凹模既成型塑件外表面又成型塑件内表面的模腔零部件称为凸凹模。

按结构可分为组合式和整体式两种。

7.1.4 螺纹型芯和螺纹型环1. 螺纹型芯的结构2. 螺纹型环的结构1) 外螺纹型环2) 螺杆嵌件固定型环7.2 成型零部件工作尺寸的计算7.2.1 平均值法一般来说,在原材料、成型设备及成型工艺条件等其他因素一定的情况下,塑件的尺寸主要是由模具的型腔和型芯尺寸决定的。

因此,成型零部件工作尺寸的计算直接关系到塑件的尺寸和精度是否符合图纸要求。

1. 型腔和型芯工作尺寸的计算2. 型腔径向尺寸的计算3. 型芯径向尺寸的计算4. 型腔深度尺寸的计算5. 型芯高度尺寸的计算6. 中心距尺寸的计算7. 公差校核7.2.2 公差带法公差带法是使成型后的塑件尺寸均在规定的公差范围内。

1. 型腔径向尺寸的计算2. 型芯径向尺寸的计算3. 型腔深度尺寸的计算4. 型芯高度尺寸的计算5. 中心距尺寸计算7.2.3 螺纹型环和螺纹型芯工作尺寸的计算为了提高螺纹的旋入性能,适当缩小螺纹型环的径向尺寸(即减小了塑件外螺纹的径向尺寸),增大螺纹型芯的径向尺寸(即增加了塑件内螺纹的径向尺寸),故取X=1,并以塑件螺纹中径公差D中作为塑件螺纹公差依据。

1. 螺纹型环的工作尺寸的计算2. 螺纹型芯的工作尺寸的计算3. 螺纹型环或螺纹型芯螺距的尺寸计算7.3 模具型腔侧壁和底板厚度的计算型腔壁厚的强度计算的目的是保证型腔在各种受力条件下的应力值不得超过模具材料的许用应力。