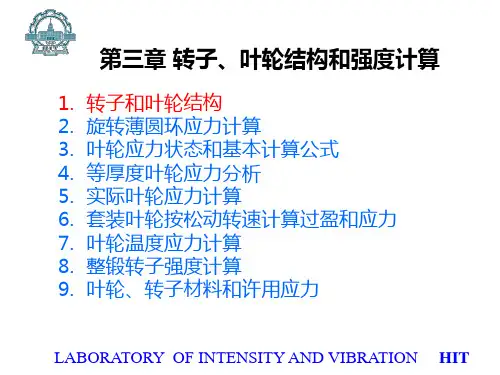

第三章叶轮结构计算

- 格式:ppt

- 大小:4.69 MB

- 文档页数:44

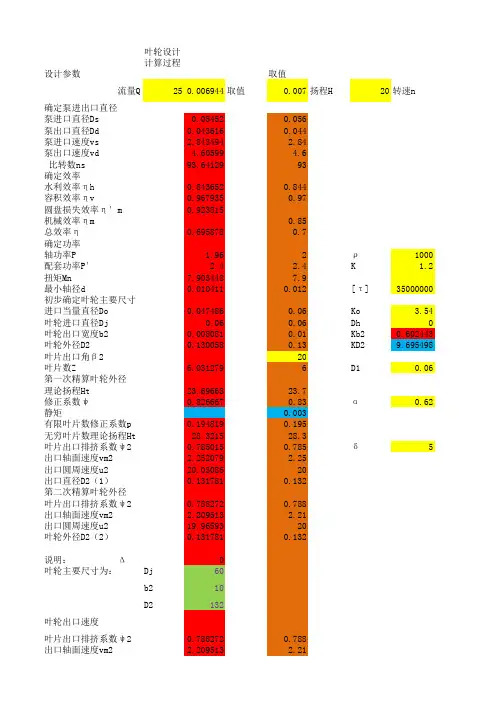

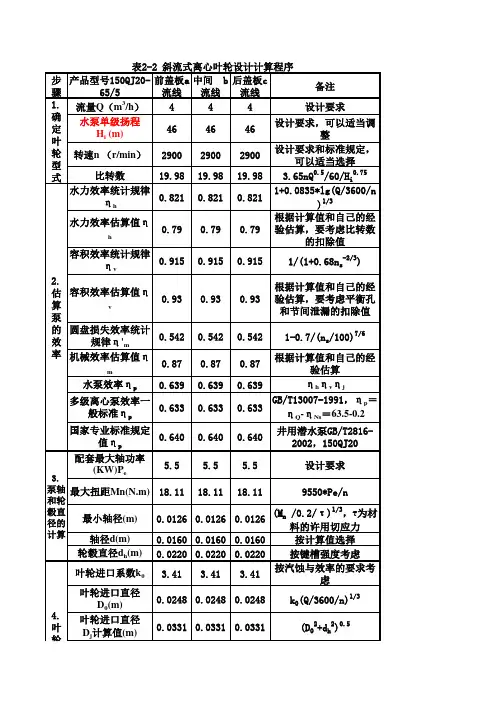

叶轮设计计算过程设计参数取值流量Q250.006944取值0.007扬程H20转速n确定泵进出口直径泵进口直径Ds0.054520.056泵出口直径Dd0.0436160.044泵进口速度vs 2.843494 2.84泵出口速度vd 4.60599 4.6比转数ns93.6412993确定效率水利效率ηh0.8436520.844容积效率ηv0.9679350.97圆盘损失效率η′m0.923815机械效率ηm0.85总效率η0.6958780.7确定功率轴功率P 1.962ρ1000配套功率P′ 2.4 2.4K 1.2扭矩Mn7.9034487.9最小轴径d0.0104110.012[τ]35000000初步确定叶轮主要尺寸进口当量直径Do0.0474860.06Ko 3.54叶轮进口直径Dj0.060.06Dh0叶轮出口宽度b20.0080810.01Kb20.602443叶轮外径D20.1300580.13KD29.695498叶片出口角β220叶片数Z 6.0312796D10.06第一次精算叶轮外径理论扬程Ht23.6966823.7修正系数ψ0.8266670.83α0.62静矩0.003有限叶片数修正系数p0.1948190.195无穷叶片数理论扬程Ht28.321528.3叶片出口排挤系数ψ20.7850150.785δ5出口轴面速度vm2 2.252079 2.25出口圆周速度u220.0308620出口直径D2(1)0.1317810.132第二次精算叶轮外径叶片出口排挤系数ψ20.7882720.788出口轴面速度vm2 2.209513 2.21出口圆周速度u219.9659320叶轮外径D2(2)0.1317810.132说明: Δ0叶轮主要尺寸为:Dj60b210D2132叶轮出口速度叶片出口排挤系数ψ20.7882720.788出口轴面速度vm2 2.209513 2.21出口圆周速度u220.033220出口圆周分速度Vu211.61311.6无穷叶片数出口圆周分Vu2∞13.86713.867速度2900NPSHr3η进口流速vs3g9.8β120λ290填充数据计算数据给定数据不确定数据叶轮主要尺寸。

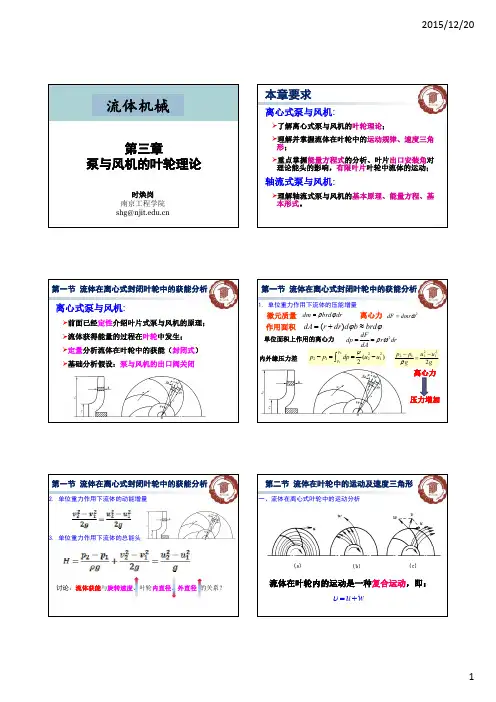

第三章 离心泵和混流泵叶轮的水力设计泵是一种应用广泛的通用机械,著名的数学家欧拉在一些假设条件下,推出了叶片泵的Euler 方程,该方程建立了泵的理论扬程与叶轮进出口运动速度间的定量关系。

近300年来,以致使叶片泵设计的理论基础。

所以,Euler 方程也被称为叶片泵的基本方程。

在叶片泵内流体在叶轮中的流动都是三维空间的流动,为了简化计算,早期的研究把流体在叶轮内的流动看作是流体微团沿着叶轮流道中心线的运动。

根据这一假设,建立了叶片泵一维流动理论,也称微元流束理论。

根据这一设计理论建立的设计方法称为一元设计方法。

后来人们在轴对称流动理论的基础上提出了叶片式机械的二元流动理论。

二元流动理论认为,叶轮内的流动是轴对称的,叶轮内的轴面速度沿过水断面是不均匀的,即轴面液流速为二元流动。

二元流动较一元更为科学,更接近真实的流动状况,但二元理论在实际上应用并不多,仅适合于高比速混流泵的设计。

第一节 泵的主要设计参数和结构方案的确定 一、设计参数和要求流量、扬程、转速(或由设计者确定)、装置汽蚀余量(或给出装置的使用条件)、效率(要求保证的效率)、介质的性质(温度、重度、含杂质情况、腐蚀性等)、对特性曲线的要求(平坦、陡降、是否允许有驼峰等)。

二、确定泵的总体结构形式和泵的进出口直径 1. 进口直径选取原则:经济流速;汽蚀要求。

泵的进口流速一般取3m/s 左右。

ss v Q4D π=2.泵出口直径s d D )7.0~1(D =三、泵转速的确定确定泵转速应考虑下面几个因素: (1)泵转速越高,泵的体积越小;(2)确定转速应考虑原动机的种类和传动装置;(3)提高转速受汽蚀条件的限制,从汽蚀比转数公式:4/3rNPSH Qn 62.5C =四、计算比转数n s ,确定水力方案4/3s H Qn 65.3n =在确定比转数时应考虑下列因素:(1) n s =120~210的区间,泵的效率最高,n s 〈60的效率显著下降; (2) 可以采用单吸或双吸的结构形式来改变比转数的大小; (3) 可以采用单级或多级的结构形式来改变比转数的大小; (4) 泵特性曲线的形状与比转数的大小有关。

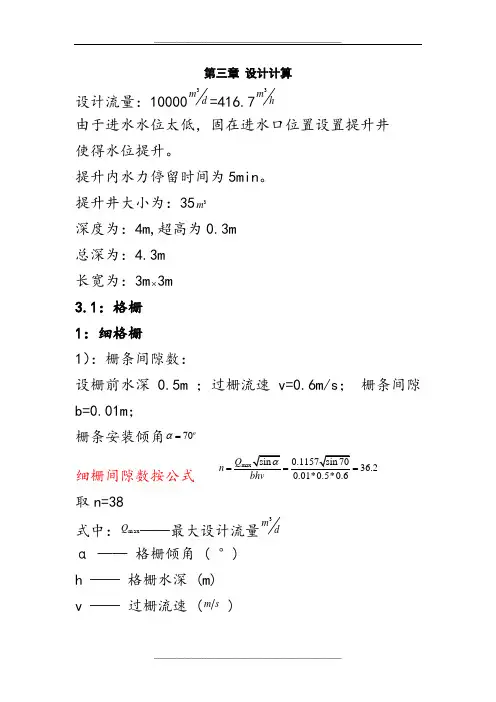

第三章 设计计算设计流量:10000dm 3=416.7h m 3由于进水水位太低,固在进水口位置设置提升井 使得水位提升。

提升内水力停留时间为5min 。

提升井大小为:353m深度为:4m,超高为0.3m总深为:4.3m 长宽为:3m ⨯3m 3.1:格栅 1:细格栅1):栅条间隙数:设栅前水深0.5m ;过栅流速v=0.6m/s ; 栅条间隙b=0.01m ;栅条安装倾角70oα=细栅间隙数按公式 max 36.20.01*0.5*0.6Q n bhv ===取n=38式中:m axQ ——最大设计流量d m 3α —— 格栅倾角 ( °) h —— 格栅水深 (m) v —— 过栅流速 (s m )2):栅槽宽度:设栅条宽度为S=0.01mB=S*(n-1)+b*n=0.01*(38-1)+0.02*38=0.75 3):进水渠道渐宽部分的长度:设进水渠道宽1B =0.35m,其渐宽部分的展开角度o201=α4):栅槽与出水渠道连接处的渐宽部分长度5):通过格栅的水头损失:设栅条断面为锐边矩形Kg v b S h sin 2)(2341β= (查表得42.2=β)=0.08m6):栅后槽总高度: 设栅前渠道超高m h3.02=H=21h hh ++=0.5+0.08+0.3=0.887):栅槽总长度:=0.55+0.275+0.5+1.0+703.04.0tg +=2.08m8):每日栅渣量:在格栅间隙38mm 的情况下,设栅渣量为每10003m 污水产0.013mW=1000*5.186400*01.0*1157.01000*86400*1max =Z K W Q =0.67d m 3>0.2d m 3式中 :W1 ——栅渣量标准(331000*m m 污水)当格栅间隙为:16~25mm 时W1=0.05 到0.1 当格栅间隙为:30~50mm 时W1=0.01 到0.03 Qmax ——最大设计流量(m3/s )所以采用机械格栅设一座细格栅间,其尺寸为4m ×5m 。

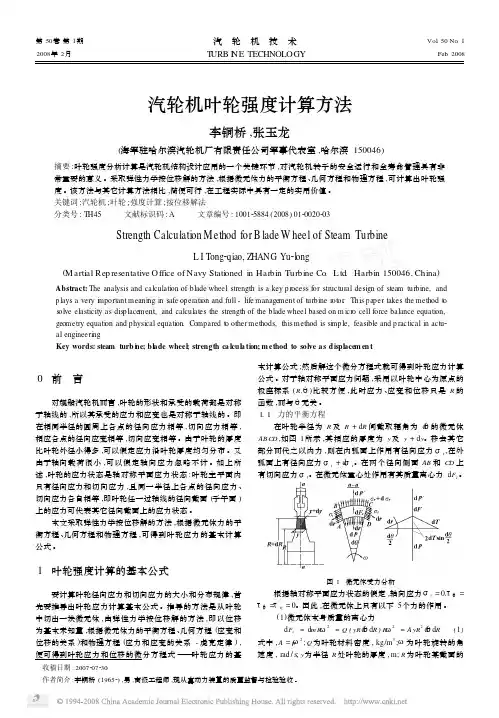

风机叶轮强度计算全文共四篇示例,供读者参考第一篇示例:风机叶轮是风机中最重要的部件之一,它直接影响到风机的性能和稳定性。

叶轮强度计算是设计和制造风机叶轮时必须进行的重要工作之一。

本文将详细介绍风机叶轮强度计算的基本原理、计算方法和注意事项。

一、叶轮强度计算的基本原理风机叶轮在工作过程中承受风力的作用,需要具备足够的强度来抵抗风力的作用,以保证叶轮的安全运行。

叶轮强度计算的基本原理是根据力学原理和叶轮结构特点,通过计算得出叶轮在不同工况下的受力情况,进而确定叶轮的强度是否满足设计要求。

1. 叶轮的受力分析叶轮在工作过程中受到风力和旋转惯性力的作用,需要通过受力分析来确定叶轮在不同工况下的受力情况。

根据叶轮的结构和受力情况,可以采用有限元分析等方法对叶轮进行受力分析,得出叶轮的应力和变形情况。

通过叶轮的受力分析结果,可以计算出叶轮的应力和变形情况,进而确定叶轮的强度是否满足设计要求。

叶轮的强度计算一般包括弯曲强度、拉伸强度、剪切强度等方面的计算,需要根据叶轮的结构和受力情况进行综合考虑。

1. 叶轮的设计要符合叶轮的工作环境和工作要求,需考虑叶轮的材料、结构和制造工艺等因素。

2. 在叶轮强度计算中,需要充分考虑叶轮在不同工况下的受力情况,避免出现强度不足的情况。

3. 叶轮的强度计算需要遵循相关的标准和规范,确保计算结果准确可靠。

4. 需要进行叶轮的强度验证测试,以确保叶轮的实际强度与计算结果相符。

风机叶轮强度计算是设计和制造风机叶轮时不可忽视的重要工作,只有通过科学的叶轮强度计算,才能确保叶轮在工作过程中具有足够的强度和稳定性,从而保证风机的安全运行和高效性能。

希望本文能对您了解风机叶轮强度计算有所帮助。

第二篇示例:风机是一种常见的动力设备,用来将风力转化为机械能,常用于工业、农业和民用领域。

而风机的核心部件之一就是叶轮,它负责将风能转化为机械能。

叶轮必须具备足够的强度来承受来自气流的巨大压力和力量,否则容易发生断裂、破裂等危险情况。

第3章进气道、压气机和涡轮inlet 、Compressor and turbine第3.1节进气道Inlet一. 概述(Introduction)进气道的作用是引导外界空气进入压气机。

对进气道的要求是使气流流经进气道时具有尽可能小的流动损失,并使气流在进气道出口处(即压气机进口处)具有尽可能均匀的气体流场。

进气道前方气流的速度是由飞机的飞行速度决定的,而进气道出口的气流速度是由发动机的工作状态决定的,一般情况下两者是不相等的。

进气道要在任何情况下满足气流速度的转变。

进气道进出口气流状态瞬息万变,而进气道的形状不可能随着变化,因此,空气流经进气道时产生流动损失是不可避免的。

进气道的流动损失用进气道总压恢复系数σi来表示:(3.1-1)式中p2* ─ 进气道出口截面的总压;p1* ─ 进气道前方来流的总压。

根据压气机进口截面的流量公式:(3.1-2) 可以看出,当发动机工作状态不变时(q(λ2)为定值),进气道流动损失的大小改变了气流总压p2*,直接影响进入发动机的空气流量qma,从而影响发动机推力的大小。

因此设计进气道时应该尽可能减小气流的总压损失。

对进气道最基本的性能要求是:飞机在任何飞行状态以及发动机在任何工作状态下,进气道都能以最小的总压损失满足发动机对空气流量的要求。

二. 亚声进气道(Subsonic Inlet)亚声进气道是为在亚声速或低超声速范围内飞行的飞机所设计的进气道。

它的进口部分为圆形唇口,进气道内部通道为扩张通道,使气流在进气道内减速增压。

图3.1.1 亚声速进气道简图使用亚声进气道的喷气飞机其飞行速度可达到或略超过声速(约为300~350m/s),与之相比,压气机进口的气流速度往往较低,一般轴流压气机进口处气流速度为180~200m/s。

因此,迎面气流在进入压气机前需要在进气道中减速扩压,气流减速不一定都要在进气道内部进行,因为,若进气道内部扩张角太大,容易使气流分离造成总压损失,所以往往使气流在进气道前方就开始减速扩压,进气道前方气流的减速扩压过程可以近似的认为是理想绝热过程。