粗铟提纯的研究

- 格式:pdf

- 大小:138.19 KB

- 文档页数:4

电解法提纯金属铟粗铟(>99%)因含较多的杂质,不能直接工业应用,需提纯至>99.995%的金属铟。

目前,国内普遍采用湿法电解予以提纯。

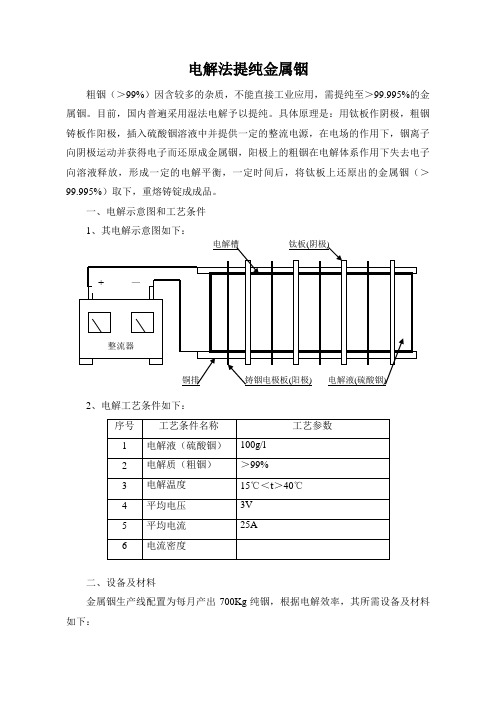

具体原理是:用钛板作阴极,粗铟铸板作阳极,插入硫酸铟溶液中并提供一定的整流电源,在电场的作用下,铟离子向阴极运动并获得电子而还原成金属铟,阳极上的粗铟在电解体系作用下失去电子向溶液释放,形成一定的电解平衡,一定时间后,将钛板上还原出的金属铟(>99.995%)取下,重熔铸锭成成品。

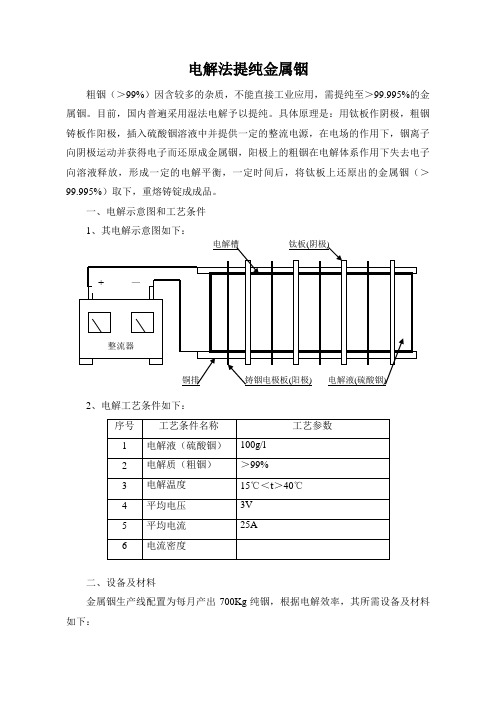

一、电解示意图和工艺条件2、电解工艺条件如下:二、设备及材料金属铟生产线配置为每月产出700Kg纯铟,根据电解效率,其所需设备及材料如下:三、操作过程(一)准备工作1、设备安装根据电解示意图将整流器和电解槽及铜排、接线安装就绪。

2、电解液制备将纯铟(>99.995%)用硫酸溶解,调整浓度和酸度后按一定量充入电解槽。

3、钛板(阴极)加工将铜管一边加工切槽,将钛板插入一边已切槽的铜管槽中,铆固好。

4、铸铟电极板(阳极)包装制作将前工段制取的粗铟放入搪瓷盆中,加入适量甘油,接通电炉加热,粗铟熔化后,用不锈钢杯(勺)勺取熔融金属铟至木模成型。

成型后铟板用滤纸包捆后放入滤布袋,将袋口系好。

(二)电解按一定次序将钛板和铸铟电极板放入电解槽中并支承在铜排上,接通整流器电源,并调整整流器输出的电流电压,经过一定时间(一般约1个星期)的电解后,钛板上会覆盖一层金属铟,此时关闭电源,停止电解,将钛板和废铸铟电极板从电解槽上取下,剥(取)出钛板上金属铟,放入搪瓷盆,在甘油保护下,接通电炉加热至熔化,然后用不锈钢杯(勺)勺取熔融金属铟至不锈钢模具中铸锭成型,最后进行包装。

废铸铟电极板放入水中,清洗滤布袋和滤纸,渣物(约占粗铟的五分之一)至前工段回收铟。

钛板和新铸铟电极板再次放入电解槽,进行下一周期电解作业。

电解液因夹带损耗需定期适当补充。

另粗铟中杂质不断释放至电解液中,当杂质积累至电解出金属铟质量不合格时,应更换电解液,正常生产情况下,每年需更换一次电解液,废电解液返至前工段回收铟。

电解法提纯金属铟粗铟(>99%)因含较多的杂质,不能直接工业应用,需提纯至>99.995%的金属铟。

目前,国内普遍采用湿法电解予以提纯。

具体原理是:用钛板作阴极,粗铟铸板作阳极,插入硫酸铟溶液中并提供一定的整流电源,在电场的作用下,铟离子向阴极运动并获得电子而还原成金属铟,阳极上的粗铟在电解体系作用下失去电子向溶液释放,形成一定的电解平衡,一定时间后,将钛板上还原出的金属铟(>99.995%)取下,重熔铸锭成成品。

一、电解示意图和工艺条件2、电解工艺条件如下:二、设备及材料金属铟生产线配置为每月产出700Kg纯铟,根据电解效率,其所需设备及材料如下:三、操作过程(一)准备工作1、设备安装根据电解示意图将整流器和电解槽及铜排、接线安装就绪。

2、电解液制备将纯铟(>99.995%)用硫酸溶解,调整浓度和酸度后按一定量充入电解槽。

3、钛板(阴极)加工将铜管一边加工切槽,将钛板插入一边已切槽的铜管槽中,铆固好。

4、铸铟电极板(阳极)包装制作将前工段制取的粗铟放入搪瓷盆中,加入适量甘油,接通电炉加热,粗铟熔化后,用不锈钢杯(勺)勺取熔融金属铟至木模成型。

成型后铟板用滤纸包捆后放入滤布袋,将袋口系好。

(二)电解按一定次序将钛板和铸铟电极板放入电解槽中并支承在铜排上,接通整流器电源,并调整整流器输出的电流电压,经过一定时间(一般约1个星期)的电解后,钛板上会覆盖一层金属铟,此时关闭电源,停止电解,将钛板和废铸铟电极板从电解槽上取下,剥(取)出钛板上金属铟,放入搪瓷盆,在甘油保护下,接通电炉加热至熔化,然后用不锈钢杯(勺)勺取熔融金属铟至不锈钢模具中铸锭成型,最后进行包装。

废铸铟电极板放入水中,清洗滤布袋和滤纸,渣物(约占粗铟的五分之一)至前工段回收铟。

钛板和新铸铟电极板再次放入电解槽,进行下一周期电解作业。

电解液因夹带损耗需定期适当补充。

另粗铟中杂质不断释放至电解液中,当杂质积累至电解出金属铟质量不合格时,应更换电解液,正常生产情况下,每年需更换一次电解液,废电解液返至前工段回收铟。

从含铟物料中提取铟一、概述我国工厂多用P204有机溶剂萃取法从冶炼中间产物中提取铟,其优点是:(一)P204对铟选择性较好,能从含铟很低的混合液中萃取铟。

(二)萃取富集倍率高达100倍以上。

(三)工艺简单,操作连续,便于实现自动化。

(四)铟的萃取回收率达高达96%~99%。

从竖罐炼锌的中间产物中回收铟的原料有1、焦结所产含铟氧化锌焦结过程中,铟随碳氢化合物燃而挥发进入氧化锌(含铟0.1%~0.2%,含锌50%~60%)中。

它是竖罐炼锌过程中数量最多、含铟品位较高的原料,约占铟总回收量的70%~80%。

2、镉系统酸浸液提镉原料中含有0.01%~0.008%的铟在中浸终点时水解,酸浸时进入酸浸液。

3、锌精馏过程副产的含铟粗铅锌精馏时,高沸点金属进入铅塔熔析炉,经熔析分离,铟富集于底层的粗铅中,含铟达0.5%~1.2%。

由于原料不同,制造萃取原液的方法也有所不同。

含铟氧化锌经酸浸、沉硅、过滤后即得萃取原液,提镉酸浸液经沉硅、过滤后即为萃取原液。

对含铟粗铅,则选经熔化,在750~800℃的温度下鼓风氧化,使铟呈氧化铟进入浮渣,用球磨机粉碎、过筛,所得粉状氧化铟以稀硫酸浸出得到硫酸铟溶液,再与氧化锌沉硅过滤后液合并。

图1为从竖罐炼锌中间产物中回收铟工艺流程实例。

图1 竖罐炼锌中间产物中回收铟工艺流程二、原料表1为竖罐炼锌的含铟中间产物成分实例。

三、技术操作条件(一)料液制备1、氧化锌浸出浸出可在机械搅拌槽内进行,采用一段酸性浸出,终点含酸20~30g/L。

氧化锌的主要成分是可溶性金属氧化物,易溶于稀硫酸溶液中,浸出率很高,渣率仅1%~5%,因此右浸出10个周期左右再排渣一次。

氧化锌浸出技术操作条件实例如下:温度85~95℃液固比(5~6)∶1始酸150~160g/L 终酸20~30g/L浸出时间2~3h 澄清时间3~4h2、沉硅氧化锌浸出液与镉酸浸液含二氧化硅(SiO2)都较高,而且波动范围很大。

实践中,原液含二氧化硅超过0.5g/L时,萃取过程中产生第三相。

世界有色金属 2018年 6月上168化学化工C hemical Engineering2N 铟蒸馏提纯4.5N 铟的试验研究朱恩文,陈应红﹙广东先导稀材股份有限公司,广东 清远 511500﹚摘 要:研究用2N铟锭作为原料采用真空蒸馏脱除镉、锌、铅、铊低沸点杂质,再通过真空反蒸馏铟分离铜、铁、镍、锡高沸点杂质,进一步的提纯为4.5N铟锭,试验表明:在一定的真空度前提下通过控制温度进行蒸馏和反蒸馏,提纯后的铟锭符合4.5N铟锭。

关键词:2N铟;蒸馏;反蒸馏;4.5N铟 中图分类号:TF845 文献标识码:A 文章编号:1002-5065(2018)11-0168-2Experimental study on Purification of 4.5N indium by 2N indium distillationZHU En-wen, CHEN Ying-hong(Guangdong forerunner dilute material Limited by Share Ltd, Qingyuan 511500,China)Abstract: 2N ingot was used as a raw material to remove the low boiling point impurities of cadmium, zinc, lead and thallium by vacuum distillation. The high boiling points of copper, iron, nickel and tin were separated by vacuum distillation indium and purified to 4.5N ingot. The experiment showed that the distillation and reverse distillation were carried out under a certain vacuum degree under the condition of a certain degree of vacuum. The indium ingot after purification is in line with 4.5N ingot.Keywords: 2N indium; distillation; reverse distillation; 4.5N indium收稿时间:2018-05作者简介:朱恩文,男,生于1977年,汉族,广东河源人,副经理,研究方向:有色冶炼。

!第!"卷增刊#$$$年%月湖南有色金属&’()((*(+,--*’./,0)1.234・冶炼・从铅烟尘中提取铟的萃取试验与实践范元俊(株洲冶炼厂稀贵分厂5湖南株洲6!#$$6)摘要:介绍了采用7#$6水平箱萃取法从铅浮渣反射炉烟尘中提取铟萃取化学过程、试验情况以及生产实践。

关键词:铅烟尘;萃取;铟中图分类号:0+8639!文献标识码:)文章编号:!$$3:;;6$2#$$$4.$:$$$!:$3-**:&…**-77-**:&…**-作者简介:范元俊2!%"6:4,男,冶炼工程师。

!前言铟主要是从铅锌冶炼的副产品中提取。

"$年代,人们即用溶剂萃取法分离和提纯铟。

由于7#$6具有高效、廉价、选择性好等特点而在工业生产中普遍采用。

我厂每年随铅精矿带入的铟金属量约;<。

!%%"年,开始从铅浮渣反射炉烟尘提取铟。

生产采用浸出=萃取回收工艺。

但总回收率不高。

且萃取出现乳化现象。

因此,要提高铟总回收率,除对浸出工艺进行改进外,从萃取工艺上寻找更好的箱式水平萃取条件,提高铟的萃取率,是提高总回收率的途径之一。

#工艺研究#9!7#$6萃取铟的化学过程烟尘经浓酸浸出后,烟灰浸出液成份列于表!。

表!烟灰浸出液成份>?1@A BA CD CE &#.*6含量$9"F !9;;93F ;9;$9#%$9!";$9!F %;项目+G !)H 7I .A 含量$98J F !9;89$$$9JJ$9$!项目!包括部分+G #K烟尘综合回收铟的萃取过程是L 铟料液"萃取"酸洗"反萃"再生铟在萃取时发生下列化学过程L7#$6是一种酸性磷型萃取剂5其主要成份为L 二2#:乙基己基4磷酸,通常以二聚体存在:式中-为:C&#:C&:C 6&%M C #&其离解过程为:N &#)#O P &)#:K &K式中)为:**7(*-)#。

粗铟提纯的研究

粗铟是一种金属铋的合金,它主要以铋为主,并含有少量的其他添

加剂,如铝、钴、硅、钯等。

粗铟拥有颜色美观,韧性高,抗腐蚀性

能和优良的电气绝缘性。

因此,它在航空机械、医疗器械和电子产品、饰品,以及其他领域间应用越来越广泛。

随着人们越来越重视环保,

减少对环境污染、减少元素浪费以及改善健康状况,人们越来越重视

粗铟的提纯。

粗铟提纯的主要原理是,将粗铟中杂质和其他有害物质

通过称量、分离、深加工技术等方法去除,最终得到的纯净的粗铟。

粗铟提纯的技术流程包括加工原料,熔融和浇注,凝固切断,深加工,粉碎,烘干,磨光等多组步骤。

首先,生产者会先将不同尺寸的粗铟

原料进行加工,经过深入的工艺处理,保证铋原料合格符合国家标准。

然后将经过处理的原料到熔炉,以高温把各种基石添加剂和添加剂混合,然后又被置于破碎机,所有杂质以及其他有害物质都将被深加工

处理。

最后,将杂质从粗铟中去除,粗铟将被细碎,并进行烘干。

最后,将粗铟送入磨光机进行最终的抛光、改善表面外观,得到最终的

纯净的粗铟产品。

由此可见,粗铟提纯不仅满足了产品的要求,而且可以大大减少粗铟

中的杂质和有害物质,保证元素的回收,以减少环境的污染,并加强

人们对健康和安全的重视态度。

因此,唯有通过进行提纯等技术改进,才能得到最佳的粗铟产品,而这也是未来我们努力实现的目标之一。

浅谈铟电解精炼提纯方法摘要:半导体以及薄膜太阳电池对于材料金属铟的纯度有着非常高的要求,一般来讲需要达到99.998%以上,甚至是99.9998%。

到目前为止,我国所生产的大部分精铟纯度都为99.98%,所以高纯度铟的研制及开发是一个迫切需要解决的问题。

高纯铟制备的方法主要是氯化物法,电解精炼法,真空蒸馏法以及区域熔炼法等等。

在这些提纯的方法中,电解法是最常用和适宜于将99.98%精铟提纯成99.998%以上高纯铟的方法,这个方法对于去除掉标准电位和铟标准电位两者间那些差别大的杂质元素是十分有效的。

影响铟电解的效果也非常多的,例如电解液的组分及纯度等等。

关键词:铟;电解;提纯随着社会发展进入电子时代,半导体及薄膜太阳能电池行业发展迅速,对这些新兴行业的关键原材料铟金属的纯度也提出了很高的要求,通常需要达到99.998%以上,甚至是99.9998%。

虽然我国是铟金属资源的大国,但是到目前为止,我国所生产的大部分精铟纯度都为99.98%,大量的高纯铟却需要从国外进口,造成极大的价格逆差和铟金属资源的大量外流的局面。

因此,高纯度铟的研制及开发是一个迫切需要解决的问题。

高纯铟的制备方法主要是氯化物法,电解精炼法,真空蒸馏法以及区域熔炼法等等。

电解精炼法对于去除掉标准电位和铟标准电位两者间那些差别大的杂质元素是十分有效的,是常用于将99.98%精铟提纯成99.998%以上高纯铟的最佳方法。

然而在生产过程中,影响铟电解的因素非常多,控制合适的工艺条件参数非常关键,因此对主要的几个影响因素进行分析探讨。

一实验(1)主要试剂及其原理高纯金属铟、粗铟、硫酸、氯化钠、明胶。

电解精炼法提纯金属铟的原理是在电场的作用之下,阳极上的铟发生电化学溶解,进入电解液,然后在阴极析出;而阳极化学电位比铟高的金属不发生电化学溶解,不进入到电解液,最后沉积在阳极泥当中;而阳极化学电位比铟低的金属发生电化学溶解,不能析出在阴极,只留在电解液中而不会在阴极中析出,因此实现纯化金属铟的目的。

粗铟中铟含量的测定EDTA容量法1方法提要:试样用酸分解在有酒石酸存在下pH2~2.5的微酸性溶液中以抗坏血酸还原铁以二甲酚橙为指示剂用EDTA标准溶液滴定铟,少量的铝锌铜镉铁(Ⅱ)不干扰测定,本法适用于粗铟阳极铟电解液中等杂质较少的试样中铟的测定。

2试剂:硝酸(1+1)硫酸(1+1)20%酒石酸溶液氨水(1+1)抗坏血酸0.1%二甲酚橙溶液0.025mol/LEDTA标准溶液:称取EDTA二钠盐48g5g氢氧化钠于500mL瓶中经煮沸水溶解完全后全部倒入5000mL下口瓶中稀释至刻度混匀待标。

标定:称取纯铋(99.99%)三组分别置于500mL烧杯中,加8mL硝酸(1+2)加热至完全溶解煮沸驱除氮氧化合物,取下用水吹洗杯壁及表面皿加10mL10%的酒石酸溶液,少许抗坏血酸,加2~3滴二甲酚橙指示剂,用饱和的乙酸钠边调pH边用配制好的EDTA 标准溶液滴定至接近终点时pH1~1.5以水稀释到150mL继续用EDTA标准溶液滴定至紫红色恰变黄色为终点。

计算:T Bi=m/v N=m/(Vx0.20898)式中:T Bi:待标EDTA标准溶液对铋的滴定度(g/mL)m:称取的铋量。

V:滴定时消耗EDTA标准溶液的体积(mL)0.20898:铋的毫克原子量EDTA标准溶液对铟的滴定度按下式计算:T In=T Bi x0.5493式中0.5493为铟与铋的原子量之比3分析步骤:称取0.1500 g试样置于150mL烧杯中加8mL硝酸冷溶至激烈反应停止后,加热煮沸驱除氮氧化合物加3mL硫酸(1+1)继续加热至冒三氧化硫白烟至近干,取下冷却至室温用少量水吹洗杯壁加10mL10%酒石酸溶液加热至盐类完全溶解加水至120mL用氨水(1+1)调pH2~2.5(用精密试纸检测)加热至近沸。

取下加约0.1g抗坏血酸混匀加2mL饱和硫脲加2~3滴二甲酚橙指示剂用0.02500mol/LEDTA标准溶液滴定至红色恰变为黄色为终点4分析计算方法:In=T In V/m X 100%5注意事项:本法铋锗干扰测定但试样中含量很微可忽略不计。