酸性蚀刻液ppt课件

- 格式:ppt

- 大小:94.50 KB

- 文档页数:20

PCB外层电路的蚀刻工艺在印制电路加工中﹐氨性蚀刻是一个较为精细和覆杂的化学反应过程, 却又是一项易于进行的工作。

只要工艺上达至调通﹐就可以进行连续性的生产, 但关键是开机以后就必需保持连续的工作状态﹐不适宜断断续续地生产。

蚀刻工艺对设备状态的依赖性极大, 故必需时刻使设备保持在良好的状态。

目前﹐无论使用何种蚀刻液﹐都必须使用高压喷淋﹐而为了获得较整齐的侧边线条和高质量的蚀刻效果﹐对喷嘴的结构和喷淋方式的选择都必须更为严格。

对于优良侧面效果的制造方式﹐外界均有不同的理论、设计方式和设备结构的研究, 而这些理论却往往是人相径庭的。

但是, 有一条最基本的原则已被公认并经化学机理分析证实﹐就是尽速让金属表面不断地接触新鲜的蚀刻液。

在氨性蚀刻中﹐假定所有参数不变﹐那么蚀刻的速率将主要由蚀刻液中的氨(NH3)来决定。

因此, 使用新鲜溶液与蚀刻表面相互作用﹐其主要目的有两个﹕冲掉刚产生的铜离子及不断为进行反应供应所需要的氨(NH3)。

在印制电路工业的传统知识里﹐特别是印制电路原料的供货商们皆认同﹐并得经验证实﹐氨性蚀刻液中的一价铜离子含量越低﹐反应速度就越快。

事实上﹐许多的氨性蚀刻液产品都含有价铜离子的特殊配位基(一些复杂的溶剂)﹐其作用是降低一价铜离子(产品具有高反应能力的技术秘诀)﹐可见一价铜离子的影响是不小的。

将一价铜由5000ppm降至50ppm, 蚀刻速率即提高一倍以上。

由于在蚀刻反应的过程中会生成大量的一价铜离子, 而一价铜离子又总是与氨的络合基紧紧的结合在一起﹐所以要保持其含量近于零是十分困难的。

而采用喷淋的方式却可以达到通过大气中氧的作用将一价铜转换成二价铜, 并去除一价铜, 这就是需要将空气通入蚀刻箱的一个功能性的原因。

但是如果空气太多﹐又会加速溶液中的氨的损失而使PH值下降﹐使蚀刻速率降低。

氨在溶液中的变化量也是需要加以控制的, 有一些用户采用将纯氨通入蚀刻储液槽的做法, 但这样做必须加一套PH计控制系统, 当自动监测的PH结果低于默认值时﹐便会自动进行溶液添加。

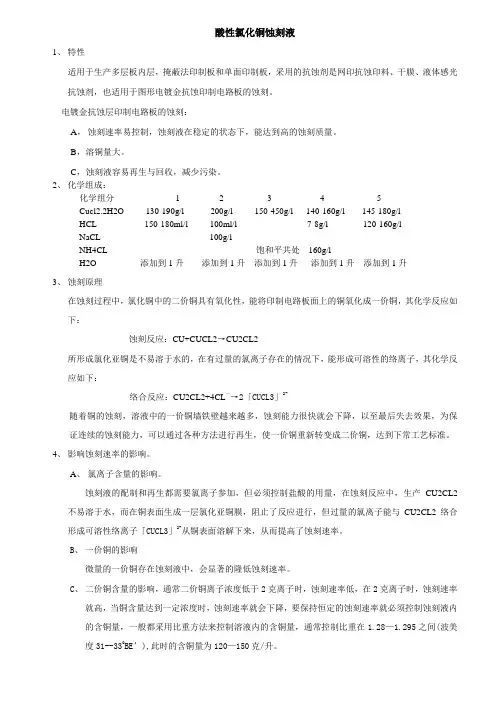

酸性氯化铜蚀刻液1、特性适用于生产多层板内层,掩蔽法印制板和单面印制板,采用的抗蚀剂是网印抗蚀印料、干膜、液体感光抗蚀剂,也适用于图形电镀金抗蚀印制电路板的蚀刻。

电镀金抗蚀层印制电路板的蚀刻:A,蚀刻速率易控制,蚀刻液在稳定的状态下,能达到高的蚀刻质量。

B,溶铜量大。

C,蚀刻液容易再生与回收,减少污染。

2、化学组成:化学组分 1 2 3 4 5Cucl2.2H2O 130-190g/l 200g/l 150-450g/l 140-160g/l 145-180g/lHCL 150-180ml/l 100ml/l 7-8g/l 120-160g/lNaCL 100g/lNH4CL 饱和平共处160g/lH2O 添加到1升添加到1升添加到1升添加到1升添加到1升3、蚀刻原理在蚀刻过程中,氯化铜中的二价铜具有氧化性,能将印制电路板面上的铜氧化成一价铜,其化学反应如下:蚀刻反应:CU+CUCL2→CU2CL2所形成氯化亚铜是不易溶于水的,在有过量的氯离子存在的情况下,能形成可溶性的络离子,其化学反应如下:络合反应:CU2CL2+4CL—→2「CUCL3」2-随着铜的蚀刻,溶液中的一价铜墙铁壁越来越多,蚀刻能力很快就会下降,以至最后失去效果,为保证连续的蚀刻能力,可以通过各种方法进行再生,使一价铜重新转变成二价铜,达到下常工艺标准。

4、影响蚀刻速率的影响。

A、氯离子含量的影响。

蚀刻液的配制和再生都需要氯离子参加,但必须控制盐酸的用量,在蚀刻反应中,生产CU2CL2不易溶于水,而在铜表面生成一层氯化亚铜膜,阻止了反应进行,但过量的氯离子能与CU2CL2络合形成可溶性络离子「CUCL3」2-从铜表面溶解下来,从而提高了蚀刻速率。

B、一价铜的影响微量的一价铜存在蚀刻液中,会显著的隆低蚀刻速率。

C、二价铜含量的影响,通常二价铜离子浓度低于2克离子时,蚀刻速率低,在2克离子时,蚀刻速率就高,当铜含量达到一定浓度时,蚀刻速率就会下降,要保持恒定的蚀刻速率就必须控制蚀刻液内的含铜量,一般都采用比重方法来控制溶液内的含铜量,通常控制比重在1.28—1.295之间(波美度31--330BE’),此时的含铜量为120—150克/升。

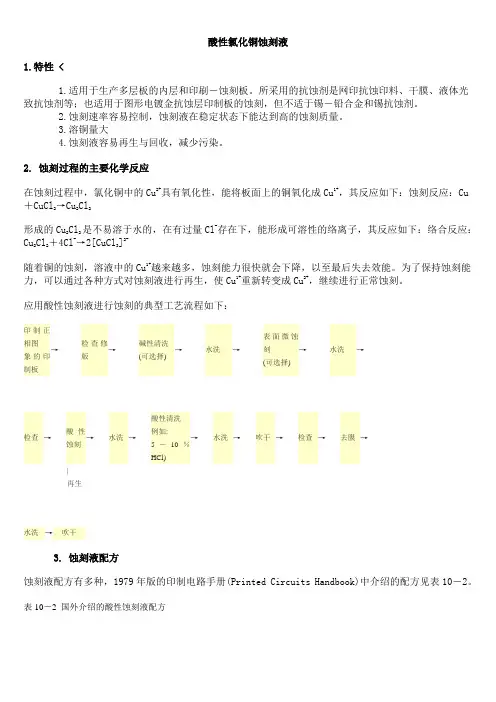

酸性氯化铜蚀刻液1.特性 <1.适用于生产多层板的内层和印刷-蚀刻板。

所采用的抗蚀剂是网印抗蚀印料、干膜、液体光致抗蚀剂等;也适用于图形电镀金抗蚀层印制板的蚀刻,但不适于锡-铅合金和锡抗蚀剂。

2.蚀刻速率容易控制,蚀刻液在稳定状态下能达到高的蚀刻质量。

3.溶铜量大4.蚀刻液容易再生与回收,减少污染。

2. 蚀刻过程的主要化学反应在蚀刻过程中,氯化铜中的Cu2+具有氧化性,能将板面上的铜氧化成Cu1+,其反应如下:蚀刻反应:Cu+CuCl2→Cu2Cl2形成的Cu2Cl2是不易溶于水的,在有过量Cl-存在下,能形成可溶性的络离子,其反应如下:络合反应:Cu2Cl2+4Cl-→2[CuCl3]2-随着铜的蚀刻,溶液中的Cu1+越来越多,蚀刻能力很快就会下降,以至最后失去效能。

为了保持蚀刻能力,可以通过各种方式对蚀刻液进行再生,使Cu1+重新转变成Cu2+,继续进行正常蚀刻。

应用酸性蚀刻液进行蚀刻的典型工艺流程如下:印制正相图象的印制板→检查修版→碱性清洗(可选择)→水洗→表面微蚀刻(可选择)→水洗→检查→酸性蚀刻→水洗→酸性清洗例如:5-10%HCl)→水洗→吹干→检查→去膜→|再生水洗→吹干3. 蚀刻液配方蚀刻液配方有多种,1979年版的印制电路手册(Printed Circuits Handbook)中介绍的配方见表10-2。

表10-2 国外介绍的酸性蚀刻液配方组份 1 2 3 4CuCl 2·2H 2O HCl(200Be’)NaCl NH 4Cl H 2O1.42磅 0.6加仑- -2.2M 30ml/加仑4M -2.2M 0.5N 3M-0.5~2.5M 0.2~0.6 M -2.4~0.5 M添加到1加仑注:1磅=454克 1加仑(美制)=3.785升我国采用的蚀刻液配方也有多种,现摘录如下表10-3表10-3 我国采用的酸性蚀刻液配方组份 123CuCl2·2H2O 130-190g/l 200g/l 150-450g/lHCl 150-180ml/l100ml/l- NaCl - 100g/l -NH4Cl - - 饱和H2O蚀刻 液中所采用的氯化物种类不同。

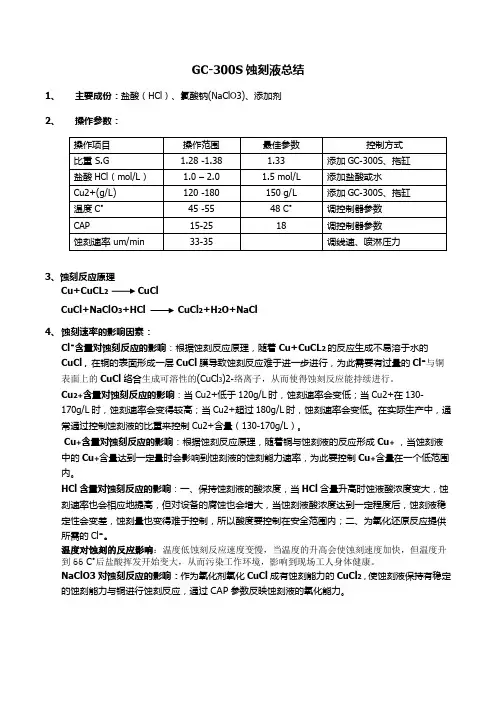

GC-300S蚀刻液总结1、主要成份:盐酸(HCl)、氯酸钠(NaClO3)、添加剂2、操作参数:3、蚀刻反应原理Cu+CuCL2 CuClCuCl+NaClO3+HCl CuCl2+H2O+NaCl4、蚀刻速率的影响因素:Cl¯含量对蚀刻反应的影响:根据蚀刻反应原理,随着Cu+CuCL2的反应生成不易溶于水的CuCl,在铜的表面形成一层CuCl膜导致蚀刻反应难于进一步进行,为此需要有过量的Cl¯与铜表面上的CuCl络合生成可溶性的(CuCl3)2-络离子,从而使得蚀刻反应能持续进行。

Cu2+含量对蚀刻反应的影响:当Cu2+低于120g/L时,蚀刻速率会变低;当Cu2+在130-170g/L时,蚀刻速率会变得较高;当Cu2+超过180g/L时,蚀刻速率会变低。

在实际生产中,通常通过控制蚀刻液的比重来控制Cu2+含量(130-170g/L)。

Cu+含量对蚀刻反应的影响:根据蚀刻反应原理,随着铜与蚀刻液的反应形成Cu+,当蚀刻液中的Cu+含量达到一定量时会影响到蚀刻液的蚀刻能力速率,为此要控制Cu+含量在一个低范围内。

HCl含量对蚀刻反应的影响:一、保持蚀刻液的酸浓度,当HCl含量升高时蚀液酸浓度变大,蚀刻速率也会相应地提高,但对设备的腐蚀也会增大,当蚀刻液酸浓度达到一定程度后,蚀刻液稳定性会变差,蚀刻量也变得难于控制,所以酸度要控制在安全范围内;二、为氧化还原反应提供所需的Cl¯。

温度对蚀刻的反应影响:温度低蚀刻反应速度变慢,当温度的升高会使蚀刻速度加快,但温度升到55 C°后盐酸挥发开始变大,从而污染工作环境,影响到现场工人身体健康。

NaClO3对蚀刻反应的影响:作为氧化剂氧化CuCl成有蚀刻能力的CuCl2,使蚀刻液保持有稳定的蚀刻能力与铜进行蚀刻反应,通过CAP参数反映蚀刻液的氧化能力。

5、配槽步骤*加入CW水至标准液位,喷淋循环清洗半小时,然后排走。

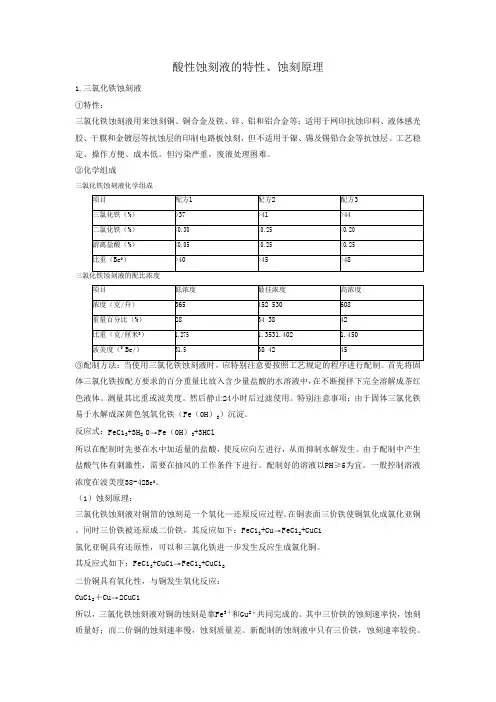

酸性蚀刻液的特性、蚀刻原理1.三氯化铁蚀刻液①特性:三氯化铁蚀刻液用来蚀刻铜、铜合金及铁、锌、铝和铝合金等;适用于网印抗蚀印料、液体感光胶、干膜和金镀层等抗蚀层的印制电路板蚀刻,但不适用于镍、锡及锡铅合金等抗蚀层。

工艺稳定、操作方便、成本低。

但污染严重,废液处理困难。

②化学组成三氯化铁蚀刻液化学组成体三氯化铁按配方要求的百分重量比放入含少量盐酸的水溶液中,在不断搅拌下完全溶解成茶红色液体。

测量其比重或波美度。

然后静止24小时后过滤使用。

特别注意事项:由于固体三氯化铁)沉淀。

易于水解成深黄色氢氧化铁(Fe(0H)3反应式:FeC1+3H2 0→Fe(0H)3+3HCl3所以在配制时先要在水中加适量的盐酸,使反应向左进行,从而抑制水解发生。

由于配制中产生盐酸气体有刺激性,需要在抽风的工作条件下进行。

配制好的溶液以PH≥5为宜。

一般控制溶液浓度在波美度38-42Be0。

(1)蚀刻原理:三氯化铁蚀刻液对铜箔的蚀刻是一个氧化—还原反应过程。

在铜表面三价铁使铜氧化成氯化亚铜。

同时三价铁被还原成二价铁,其反应如下:FeC13+Cu→FeC12+CuC1氯化亚铜具有还原性,可以和三氯化铁进一步发生反应生成氯化铜。

其反应式如下:FeC13+CuC1→FeC12+CuC12二价铜具有氧化性,与铜发生氧化反应:CuC12+Cu→2CuC1所以,三氯化铁蚀刻液对铜的蚀刻是靠Fe3+和Gu2+共同完成的。

其中三价铁的蚀刻速率快,蚀刻质量好;而二价铜的蚀刻速率慢,蚀刻质量差。

新配制的蚀刻液中只有三价铁,蚀刻速率较快。

但随着蚀刻反应的进行,三价铁不断消耗,而二价铜不断增加。

当三价铁消耗掉35%时,二价铜已增加到相当大的浓度,这时三价铁和二价铜对铜的蚀刻量几乎相等;当三价铁消耗掉50%时,二价铜的蚀刻作用由次要地位而转变成主要地位,此时的蚀刻速率慢,这时要考虑蚀刻液的更新问题。

在印制电路板的实际生产中,表示蚀刻液的活度不是采用三价铁的消耗量来度量,而是用蚀刻液中的含铜量(克/升)来度量。

酸性蚀刻液主要成分

酸性蚀刻液是一种常见的化学腐蚀剂,它可以有效地在金属或其他金属表面上腐蚀出形状精确的特殊形状。

通常用于零件抛光、硬化表面处理及成型表面处理等。

1.一般成分:

(1)氯化物:对金属表面有腐蚀作用,如氯化钠、氯化钾、氯化铵、氯化氢和其它氯化物。

(2)硝酸盐:强酸性,有腐蚀作用,如硝酸钠、硝酸钾、硝酸铵、硝酸铅和其它硝酸盐。

(3)磷酸盐:有腐蚀作用,如磷酸钠、磷酸钾和其它磷酸盐。

(4)亚硝酸盐:有腐蚀作用,如亚硝酸钠、亚硝酸钾和其它亚硝酸盐。

2.添加剂:

(1)抑制剂:可防止腐蚀剂强烈反应而形成一氧化氮,如磷酸、氟化物和其它抑制剂。

(2)助剂:可增加液体的可控性,如二氧化硅、磷酸二铵、EDTA 等。

(3)调节剂(稳定剂):可稳定液体的pH,如氢氧化钾、硼酸钾和碳酸钠等。

3.其他成分:

(1)抗氧剂:可抑制氧溶液的氧化作用,如柠檬醛、环氧乙烷等。

(2)防腐剂:可延长液体的寿命,如醋酸钠、柠檬酸、双羟脂等。

(3)调香剂:有一定的芳香气味,如苯醇、柠檬醛等。

蚀刻⼯艺之酸性氯化铜蚀刻液⽬录摘要 (1)1设计任务书 (2)1.1项⽬ (2)1.2设计内容 (2)1.3设计规模 (2)1.4设计依据 (2)1.5产品⽅案 (2)1.6原料⽅案 (2)1.7⽣产⽅式 (3)2 ⼯艺路线及流程图设计 (3)2.1⼯艺路线选择 (3)2.2内层车间⼯艺流程简述 (4)3.车间主要物料危害及防护措施 (6)3.1职业危害 (6)3.2预防措施 (6)4.氯酸钠/盐酸型蚀刻液的反应原理 (7)4.1蚀刻机理 (7)4.2蚀刻机理的说明 (8)4.3蚀刻中相关化学反应的计算 (8)5.影响蚀刻的因素 (6)5.1影响蚀刻速率的主要因素 (10)5.2蚀刻线参数设计 (10)6 主要设备⼀览表 (12)7车间装置定员表 (13)8投资表 (13)9安全、环保、⽣产要求 (14)致谢 (15)参考⽂献 (16)蚀刻⼯艺之酸性氯化铜蚀刻液摘要:本⽂介绍了印制电路板制造过程中的酸性氯化铜蚀刻液,并对其蚀刻原理和影响蚀刻的因素进⾏了阐述。

关键词:印制电路板;酸性氯化铜;蚀刻;分类号:F407.7Brief principies to acid chlorination copperetching and factors analysisChen yongzhou (Tutor:Pi-yan)(Department of Chemistry and Environmental Engineering,Hubei NormalUniversity , Huangshi ,Hubei, 435002)Abstract: In this paper acid chlorination etching solution was introduced. Meanwhile the etching principle and the factors affecting the etching rate been explain.Keywords: PCB;acid chlorination copper solution;etching蚀刻⼯艺之酸性氯化铜蚀刻液1设计任务书1.1项⽬氯酸钠/盐酸蚀刻型蚀刻液及其蚀刻⼯艺(初步1.2设计内容车间⼯艺参数设计1.3设计规模1年产:106万FT22年⽣产⽇:4000FT23⽇⽣产能⼒:500000/280=3800 FT2/天1.4设计依据依据有关部门下达的实设计任务书或可⾏性报告的批⽂,环境影响报告书的批⽂,资源评价报告的批⽂, 技术引进合同,设计合同,其他⽂件等1.5蚀刻液主要成分氯酸纳,盐酸,⽔,其他辅助添加剂。

蚀刻液1. 简介蚀刻液是一种用于进行蚀刻或刻蚀过程的化学溶液。

它可以在制造、半导体工艺、电子行业以及实验室研究中起到重要的作用。

蚀刻液通过去除物质的表面层来实现蚀刻的目的,通常用于加工和制造中的精细化学处理。

2. 应用领域蚀刻液广泛应用于各个领域,包括但不限于:2.1 制造业在制造业中,蚀刻液通常用于涂层去除、表面处理以及零件加工等环节。

例如,在金属加工中,蚀刻液可以去除不需要的金属部分,以实现精确的模具加工。

此外,蚀刻液还可以用于去除焊接痕迹、氧化层以及涂层等,以确保产品的质量和外观。

2.2 半导体工艺在半导体工艺中,蚀刻液被广泛用于刻蚀、清洗和去除杂质等工艺步骤。

蚀刻液在半导体工艺中的应用主要是为了制造微细结构和图案,例如芯片和电路板的制造过程。

2.3 电子行业在电子行业中,蚀刻液用于去除电路板上的铜、镀金、镀银以及其他金属材料。

蚀刻液通过蚀刻的方式,可以制作出精细的电路图案和线路结构,以提高电子设备的性能和功能。

2.4 实验室研究在科学研究和实验室领域,蚀刻液常用于材料表面的微观结构分析和样品制备。

科研人员可以通过蚀刻液来观察材料表面的形态和组织结构,以及进行材料的表面改性和修复。

3. 主要类型蚀刻液的种类繁多,不同类型的蚀刻液具有不同的化学成分和蚀刻特性。

以下是一些常见的蚀刻液类型:3.1 酸性蚀刻液酸性蚀刻液是最常见和广泛使用的一类蚀刻液。

它通常由酸和一些辅助剂组成,具有高效的蚀刻速率和较好的选择性。

酸性蚀刻液广泛应用于金属加工、半导体工艺以及电子行业等领域。

3.2 碱性蚀刻液碱性蚀刻液是另一类常见的蚀刻液。

它主要由碱性物质和一些添加剂构成,具有强腐蚀性和高蚀刻速率。

碱性蚀刻液常用于去除金属表面的氧化层和其他杂质。

3.3 有机蚀刻液有机蚀刻液主要由有机酸和一些有机溶剂组成。

它与传统的酸性蚀刻液相比,具有更低的蚀刻速率和更好的选择性。

有机蚀刻液在一些对精度和细节要求较高的应用中得到了广泛应用。

一.酸性蚀刻液分析方法:1、 铜离子:取1ml 槽液,加纯水100ml ,加5ml 冰醋酸,加5gKI 并溶解,用0.1N-Na 2S 2O 3滴定至淡黄色时,加淀粉指示剂1ml ,继续用0.1N-Na 2S 2O 3滴定至无色透明为终点。

计算公式:Cu 2+(g/l)=6.35×ml 数×0.1N-Na 2S 2O 3浓度 0.12. 测该溶液的PH 值和比重3. HCl取1ml 槽液,加纯水50ml ,加甲基橙指示剂2滴,用0.2N-NaOH 滴定,颜色由红变黄色为终点.计算公式:HCl (当量)=ml×N NaOH4. H 2O 2浓度的分析方法a. 取样10ml 蚀刻液,用50ml 纯水稀释,再加入10%的硫酸5ml ,用0.1N 高锰酸钾滴定,溶液呈红色15秒不变色即可。

b. 计算:体积百分数:高锰酸钾滴定毫升数×0.43质量百分数:高锰酸钾滴定毫升数×0.17浓度(g/l)=质量百分数×10二.镀铜电镀液①铜金属及硫酸铜取样1ml,加水100ml,加浓氨水5ml,加PAN指示剂,用0.05M的EDTA滴定至蓝色变为绿色。

硫酸铜=ml×160×C(无结晶水)②硫酸取样2ml,加水100ml,加MO 3~4滴,用0.2N的NaOH 滴定至红色变橙色。

硫酸=ml×4.9×f三.氟硼酸系列锡铅镀液①亚锡取样2ml,加水100ml,加浓HCl 2ml, 加2克NaHCO3,加淀粉指示剂1~2ml,用0.1N的I2标准液滴定至蓝色。

亚锡=ml×2.967×f②氟硼酸取样1ml,不放水用1N-NaOH滴定至浑浊为终点氟硼酸=ml×17.56×f×5③二价铅用AA测。