酸性蚀刻液培训教材

- 格式:pdf

- 大小:11.01 MB

- 文档页数:60

蚀刻培训讲义一、流程入板→膨松→退膜→水洗→蚀刻→氨水洗→水洗→孔处理(沉金板)→水洗→退锡→水洗→烘干→出板二、目的将板面上多余之铜蚀去得到符合要求的线路图形三、控制要点与工作原理膨松: 一种浸泡式过程, 先将其软泡, 将给后工序退膜。

控制条件: 浓度3-5% 温度50±5℃行板速率2.退膜1.用3%的强碱或10-13%的RR-2有机去膜液剥除, 抗氧化剂防止铜面氧化, 除泡剂消泡。

2.蚀刻a.概述目前, 印刷电路板(PCB)加工的典型工艺采用“图形电镀法”。

即先在板子外层需保留的铜箔上, 也就是电路的图形部分上预镀一层铅锡抗蚀层, 然后用化学方式将其余的铜箔腐蚀掉, 称为蚀刻。

要注意的是, 这时的板子上面有两层铜, 在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的, 其余的将形成最终所需要的电路。

在这种类型的电镀叫图形电镀, 其特点是镀铜层仅存在于铅锡抗蚀层。

另外一种工艺称为“全板镀铜工艺”, 与图形电镀相比, 全板镀铜的最大缺点是板面各处都要镀两次铜而且蚀刻时还必须都把它们腐蚀掉。

因此当导线线宽十分精细时将会产生一系列的问题。

同时, 侧腐蚀会严重影响线条的均匀性。

目前, 锡或铅锡是最常用的抗蚀层, 用在氨性蚀刻剂的蚀刻工艺中, 氨性蚀刻剂是普遍使用的化工药液, 与锡或铅锡不发生任何化学反应。

氨性蚀刻剂主要是指氨水/氯化氨蚀刻液, 下面作主要介绍。

对蚀刻质量的基本要求就是能够将除抗蚀层下面以外的所有铜层完全去除干净, 止此而已。

从严格意义上讲, 如果要精确地界定, 那么蚀刻质量必须包括导线线宽的一致性和侧蚀程度。

由于目前腐蚀液的固有特点, 不仅向下而且对左右各方向都产生蚀刻作用, 所以侧蚀几乎是不可避免的。

侧蚀问题是蚀刻参数中经常被提出来讨论的一项,它被定义为蚀刻深度与侧蚀宽度之比, 称为蚀刻因子。

在印刷电路工业中, 它的变化范围很宽泛, 从1到5。

显然, 小的侧蚀度或大的蚀刻因子是最令人满意的。

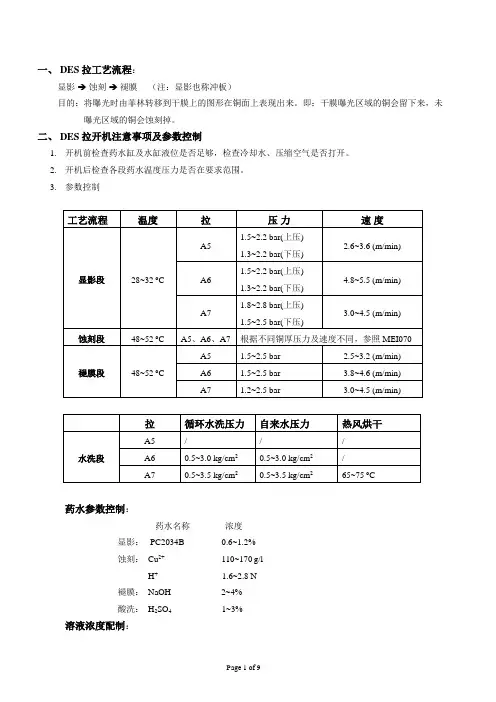

一、DES拉工艺流程:显影→蚀刻→褪膜(注:显影也称冲板)目的:将曝光时由菲林转移到干膜上的图形在铜面上表现出来。

即:干膜曝光区域的铜会留下来,未曝光区域的铜会蚀刻掉。

二、DES拉开机注意事项及参数控制1.开机前检查药水缸及水缸液位是否足够,检查冷却水、压缩空气是否打开。

2.开机后检查各段药水温度压力是否在要求范围。

3.参数控制药水参数控制:药水名称浓度显影: PC2034B 0.6~1.2%蚀刻: Cu2+ 110~170g/lH+ 1.6~2.8 N褪膜: NaOH 2~4%酸洗: H2SO4 1~3%溶液浓度配制:显影缸:A5:10LT A6:25LT A7:25LT褪膜缸:A5:27kg A6:30kg A7:30kg酸洗缸:A5:3LT A6:3LT A7:3LT配药房:显影开料缸:PC2031B 25LT褪膜开料缸:NaOH 25kg三、冲板注意事项:1.在批量冲板前,首先必须做首板,待拉长恢复,首板OK后方可生产。

2.对板面铜厚不一以及光面板/细线板,一定要按照拉长所要求的方式去放板,同时注意板的型号、层次,必须保证不放错板。

3.对于冲大背板,必须站起来冲板;对于板厚小于5mil、H/H以下的板(根据拉长要求)必须带板条冲板。

4.冲板时,板与板之间的距离保持大于2inch(即5.08cm)5.在撕膜时,板两面保护膜要同时撕下。

不允许撕了一面然后再撕另一面,避免菲林碎粘到板面,导致蚀板不净现象。

6.在撕膜时,一定要注意严防撕膜不净的问题发生,且刀片不能划入图形,以防划伤,导致报废。

7.放板时,必须双手拿板,轻拿轻放,发现有板弯或板角翘,一定将其抚平,并放好放正以防卡板。

8.对每够一批量LOT卡时,用一胶片隔开,作为该批板已完的标识。

四、执漏注意事项:1.在检查板面时,必须戴黑色胶手套,手拿板边。

严防显影不净,显影过度,撕膜不净的板流入蚀刻。

2.在操作过程中,必须做到小心操作,不要划伤板面,发现显影不净等不良板时,即时通知冲板员工停放,然后通知拉长解决。

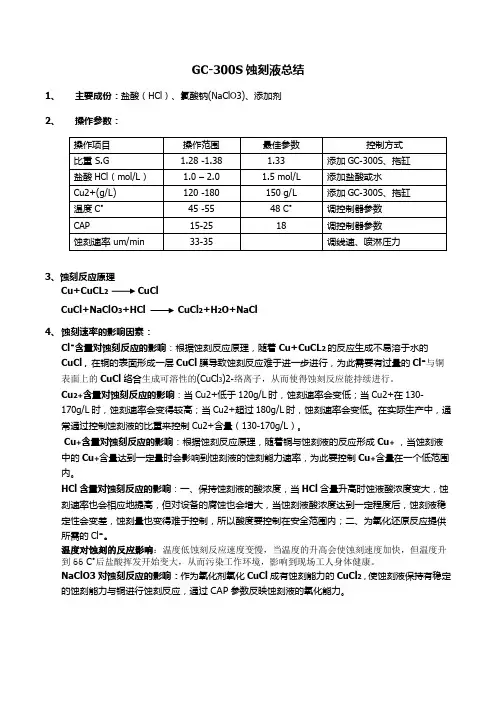

GC-300S蚀刻液总结1、主要成份:盐酸(HCl)、氯酸钠(NaClO3)、添加剂2、操作参数:3、蚀刻反应原理Cu+CuCL2 CuClCuCl+NaClO3+HCl CuCl2+H2O+NaCl4、蚀刻速率的影响因素:Cl¯含量对蚀刻反应的影响:根据蚀刻反应原理,随着Cu+CuCL2的反应生成不易溶于水的CuCl,在铜的表面形成一层CuCl膜导致蚀刻反应难于进一步进行,为此需要有过量的Cl¯与铜表面上的CuCl络合生成可溶性的(CuCl3)2-络离子,从而使得蚀刻反应能持续进行。

Cu2+含量对蚀刻反应的影响:当Cu2+低于120g/L时,蚀刻速率会变低;当Cu2+在130-170g/L时,蚀刻速率会变得较高;当Cu2+超过180g/L时,蚀刻速率会变低。

在实际生产中,通常通过控制蚀刻液的比重来控制Cu2+含量(130-170g/L)。

Cu+含量对蚀刻反应的影响:根据蚀刻反应原理,随着铜与蚀刻液的反应形成Cu+,当蚀刻液中的Cu+含量达到一定量时会影响到蚀刻液的蚀刻能力速率,为此要控制Cu+含量在一个低范围内。

HCl含量对蚀刻反应的影响:一、保持蚀刻液的酸浓度,当HCl含量升高时蚀液酸浓度变大,蚀刻速率也会相应地提高,但对设备的腐蚀也会增大,当蚀刻液酸浓度达到一定程度后,蚀刻液稳定性会变差,蚀刻量也变得难于控制,所以酸度要控制在安全范围内;二、为氧化还原反应提供所需的Cl¯。

温度对蚀刻的反应影响:温度低蚀刻反应速度变慢,当温度的升高会使蚀刻速度加快,但温度升到55 C°后盐酸挥发开始变大,从而污染工作环境,影响到现场工人身体健康。

NaClO3对蚀刻反应的影响:作为氧化剂氧化CuCl成有蚀刻能力的CuCl2,使蚀刻液保持有稳定的蚀刻能力与铜进行蚀刻反应,通过CAP参数反映蚀刻液的氧化能力。

5、配槽步骤*加入CW水至标准液位,喷淋循环清洗半小时,然后排走。

目录摘要 (1)1设计任务书 (2)1.1项目 (2)1.2设计内容 (2)1.3设计规模 (2)1.4设计依据 (2)1.5产品方案 (2)1.6原料方案 (2)1.7生产方式 (3)2工艺路线及流程图设计 (3)2.1工艺路线选择 (3)2.2内层车间工艺流程简述 (4)3 •车间主要物料危害及防护措施 (6)3.1职业危害 (6)3.2预防措施 (6)4. 氯酸钠/盐酸型蚀刻液的反应原理 (7)4.1蚀刻机理 (7)4.2蚀刻机理的说明 (8)4.3蚀刻中相关化学反应的计算 (8)5. 影响蚀刻的因素 (6)5.1影响蚀刻速率的主要因素 (10)5.2蚀刻线参数设计 (10)6主要设备一览表 (12)7车间装置定员表 (13)8投资表 (13)9安全、环保、生产要求 (14)致谢 (15)参考文献 (16)蚀刻工艺之酸性氯化铜蚀刻液摘要:本文介绍了印制电路板制造过程中的酸性氯化铜蚀刻液,并对其蚀刻原理和影响蚀刻的因素进行了阐述。

关键词:印制电路板;酸性氯化铜;蚀刻;分类号:F407.7Brief prin cipies to acid chlori nati on copperetch ing and factors an alysisChen yon gzhou (Tutor:Pi-ya n)(Departme nt of Chemistry and En vir onmen tal Engin eeri ng,Hubei NormalU niversity , Hua ngshi ,Hubei, 435002)Abstract : In this paper acid chlorination etching solution was introduced. Meanwhile the etching principle and the factors affectingthe etchi ng rate bee n expla in.Keywords: PCB;acid chlori nati on copper soluti on; etchi ng蚀刻工艺之酸性氯化铜蚀刻液1设计任务书1.1项目氯酸钠/盐酸蚀刻型蚀刻液及其蚀刻工艺(初步1.2设计内容车间工艺参数设计1.3设计规模1年产:106万FT22年生产日:4000FT23 日生产能力:500000/280=3800 FT2/ 天1.4设计依据依据有关部门下达的实设计任务书或可行性报告的批文,环境影响报告书的批文,资源评价报告的批文,技术引进合同,设计合同,其他文件等1.5蚀刻液主要成分氯酸纳,盐酸,水,其他辅助添加剂。