金属凝固原理作业

- 格式:doc

- 大小:33.00 KB

- 文档页数:2

金属凝固原理与缺陷组织分析综合实验金属凝固原理与缺陷组织分析是材料科学和工程领域的重要实验之一。

这个综合实验通常包括以下内容:

1.金属凝固原理实验:通过熔融金属的凝固过程,研究金属在冷却过程中晶体生长、晶界形态和晶粒尺寸等方面的变化。

可以采用光学显微镜观察金属样品的凝固结构,记录和分析凝固时产生的晶体相、晶粒形貌和晶界特征。

2.缺陷组织分析实验:通过对金属样品的金相显微镜观察及图像分析,探索金属内部的缺陷组织,包括晶粒边界、位错、夹杂物等。

这些缺陷会对材料的力学性能、耐蚀性、断裂行为等产生影响。

根据金属的类型和研究目的,可能还需要使用扫描电子显微镜(SEM)等设备进行更详细的观察和分析。

此外,实验中可能还包括取样准备、试样切割、研磨、腐蚀处理等前处理步骤,以及金属结构的定量分析和数据处理。

请注意,具体的实验内容和操作步骤会因不同的实验室、课程或研究项目而有所不同。

金属凝固原理金属凝固是指金属从液态到固态的过程,这一过程是金属加工和制造中至关重要的一环。

了解金属凝固原理对于提高金属制品的质量和性能具有重要意义。

首先,我们需要了解金属凝固的基本原理。

金属凝固是由于金属在液态和固态之间的相变所引起的。

当金属被加热至其熔点以上时,金属开始融化成液态,而当温度降低到熔点以下时,金属则开始凝固成固态。

在这一过程中,金属的分子结构和排列发生了改变,从而产生了不同的性质和特征。

其次,金属凝固的过程受到许多因素的影响。

首先是金属的成分,不同种类的金属具有不同的凝固特性,例如铝、铁、铜等金属的凝固温度和凝固速度都有所不同。

其次是金属的冷却速度,冷却速度快则会形成细小的晶粒,冷却速度慢则会形成大块的晶粒。

此外,金属的形状和结构也会对凝固过程产生影响,例如浇铸、锻造、挤压等不同的加工方式会导致不同的凝固结构。

最后,了解金属凝固的原理对于金属加工和制造具有重要意义。

通过控制金属的凝固过程,可以获得理想的金属结构和性能,从而提高金属制品的质量和性能。

例如,通过控制金属的冷却速度和形状,可以获得细小、均匀的晶粒结构,从而提高金属的强度和硬度。

此外,还可以通过添加合金元素和调整工艺参数,来改善金属的凝固特性,从而获得更优异的金属制品。

总之,金属凝固原理是金属加工和制造中至关重要的一环。

了解金属凝固的基本原理和影响因素,可以帮助我们更好地控制金属的凝固过程,从而提高金属制品的质量和性能。

希望本文能够为大家对金属凝固原理有所了解,同时也能够在实际生产中加以应用。

金属凝固原理金属凝固是指金属从液态状态转变为固态状态的过程。

在金属凝固过程中,原子或离子以一定的方式排列组合,形成具有一定结构和性能的固态金属晶体。

而金属凝固原理则是指影响金属凝固过程的各种因素和规律。

了解金属凝固原理对于控制金属凝固过程、改善金属凝固组织和性能具有重要意义。

首先,金属凝固的原理主要包括凝固过程中的晶核形成和晶体生长。

在金属液体冷却过程中,当温度下降到一定程度时,金属液体中会出现微小的固态核,这些核心在金属液体中逐渐增多并长大,最终形成完整的晶体结构。

晶核形成和晶体生长是金属凝固的基本原理,也是金属凝固组织形成的基础。

其次,金属凝固的速度对凝固组织和性能有着重要影响。

一般来说,凝固速度越快,晶体的生长速度就越快,晶粒就越细小,晶界就越多,从而提高了金属的强度和韧性。

而凝固速度越慢,晶体生长速度就越慢,晶粒就越大,晶界就越少,金属的强度和韧性就会降低。

因此,控制金属凝固速度是影响金属凝固组织和性能的重要因素之一。

另外,金属凝固还受到金属成分、凝固条件、晶核形态等多种因素的影响。

金属成分的不同会导致晶体结构和性能的差异,凝固条件的改变也会影响金属凝固组织和性能的形成,而晶核形态的不同也会对晶体生长和晶粒形貌产生影响。

因此,在实际生产中,需要根据不同金属的特性和要求,合理控制金属凝固过程中的各种因素,以获得理想的凝固组织和性能。

总的来说,金属凝固原理是一个复杂而又重要的领域,它涉及到金属物理、金属化学、热力学等多个学科的知识。

只有深入理解金属凝固原理,才能更好地控制金属凝固过程,改善金属凝固组织和性能,提高金属制品的质量和性能。

因此,对于金属凝固原理的研究和应用具有重要的理论和实践意义,也是金属材料领域的一个热点和难点问题。

希望通过对金属凝固原理的深入研究,能够为金属材料的发展和应用提供更多的理论支持和技术保障。

金属凝固原理习题与答案金属凝固原理习题与答案金属凝固是材料科学中的重要研究领域,也是金属加工和制备过程中不可或缺的一环。

在金属凝固过程中,涉及到许多基本原理和概念。

本文将通过一些习题来探讨金属凝固的原理,并给出相应的答案。

习题一:什么是金属凝固?答案:金属凝固是指金属在高温下由液态转变为固态的过程。

当金属被加热到其熔点以上时,金属原子开始逐渐失去自由度,形成有序的晶体结构,从而形成固态金属。

习题二:金属凝固的主要原理是什么?答案:金属凝固的主要原理是原子的有序排列。

在液态金属中,原子无序排列,而在固态金属中,原子有序排列成晶体结构。

这是因为在液态金属中,原子具有较高的热运动能量,可以自由移动,而在固态金属中,原子受到周围原子的束缚,只能在晶格中振动。

习题三:金属凝固的过程中有哪些因素会影响晶体的形成?答案:金属凝固的过程中,晶体的形成受到许多因素的影响,包括温度、凝固速率、合金成分等。

温度对晶体的形成有重要影响,较高的温度会使晶体生长得更快,而较低的温度会使晶体生长得更慢。

凝固速率也是影响晶体形成的重要因素,快速凝固会导致细小的晶体形成,而慢速凝固则有利于大晶体的生长。

合金成分对晶体形成也有重要影响,不同的合金成分会导致不同的晶体结构和形态。

习题四:金属凝固过程中,晶体的生长方式有哪些?答案:金属凝固过程中,晶体的生长方式主要有三种:平面生长、柱状生长和体内生长。

平面生长是指晶体在平面上逐渐生长,形成平坦的晶界;柱状生长是指晶体在某个方向上生长,形成柱状晶界;体内生长是指晶体在整个体积内均匀生长,没有明显的晶界。

不同的金属和凝固条件下,晶体的生长方式可能不同。

习题五:金属凝固过程中,晶体的缺陷有哪些?答案:金属凝固过程中,晶体的缺陷主要有晶格缺陷和晶界缺陷。

晶格缺陷是指晶体内部原子的位置偏离理想位置,包括点缺陷(如空位、间隙原子等)和线缺陷(如位错等)。

晶界缺陷是指晶体之间的界面上存在的缺陷,包括晶界错配、晶界位错等。

金属凝固原理范文金属凝固原理是指金属在从液态到固态转化的过程中所涉及的物理和化学现象。

金属凝固是一个复杂的过程,涉及到热力学、动力学和结构变化等方面的原理。

本文将分析金属凝固原理的基础知识,包括热力学、结构和晶体生长等方面的内容。

在金属凝固的过程中,热力学是至关重要的因素之一、根据热力学原理,金属凝固时会释放出热量,这是因为金属离子在凝固的同时释放出能量。

这种能量释放可以通过热力学公式来计算,其中包括凝固焓和凝固熵等参数。

液态金属在凝固过程中会出现结构变化,最常见的是由无序结构转变为有序的晶体结构。

晶体结构特征是金属凝固过程中的一个重要因素。

晶体结构的类型取决于金属原子的尺寸、电子构型和化学键的性质等因素。

例如,铜的晶体结构是面心立方结构,而铁的晶体结构是体心立方结构。

晶体生长是金属凝固过程中的另一个重要因素。

晶体生长是指在凝固过程中液态金属原子逐渐形成有序的晶体结构。

晶体生长可以分为两个阶段:核形成和晶格生长。

在核形成阶段,金属原子将逐渐聚集在一起,形成原子团簇。

当这些团簇达到一定大小时,它们就可以进一步生长,形成完整的晶体结构。

晶体生长的速度取决于多种因素,包括温度、压力和金属的化学成分等。

一般来说,晶体生长速度随着温度的升高而增加,因为高温有助于原子的扩散和聚集。

此外,压力对晶体生长速度也有影响,高压环境可以抑制晶体生长,而低压环境则有助于晶体生长。

除了热力学、晶体结构和晶体生长等方面的因素外,金属凝固还涉及到动力学过程。

动力学是指凝固过程中有关反应速率和能量转移的研究。

在金属凝固中,动力学过程包括原子之间的碰撞、扩散和团簇的生长等。

总之,金属凝固原理涉及到多个方面的知识,包括热力学、结构和晶体生长等。

了解这些原理可以帮助我们更好地理解金属凝固的过程,并为相关工业和科学研究提供指导。

金属凝固原理

金属凝固原理是指金属从液态到固态的过程。

在金属熔化后,通过降低温度或进行其他处理,金属开始逐渐凝固。

凝固过程中,金属内部的原子或分子逐渐重新排列并结晶,形成有序的晶体结构,从而形成固态金属。

金属凝固原理基于凝固行为的研究,涉及到熔化、相变、晶体生长等多个方面。

首先,金属在熔化过程中,吸收热量使得金属内部的原子或分子运动加速,失去了原子之间的排列有序性,形成了液态金属。

当温度进一步降低时,金属开始进入凝固阶段。

在凝固的早期,金属内部出现一些微小的核心,这些核心是由一部分原子或分子聚集形成的。

这些核心吸引周围的原子或分子,从而导致晶体生长。

晶体生长过程中,较小的核心会扩大并联系在一起,形成更大的晶体。

在金属凝固过程中,晶体生长的速度取决于多种因素,包括温度、凝固速率、金属成分等。

高温下,原子或分子的运动速度较快,晶体生长速度较快;而低温下,晶体生长速度较慢。

凝固速率越快,金属内部的原子或分子越来越无序,晶体结构越复杂。

凝固过程中,金属的凝固形式也有多种,常见的有均匀凝固和偏析凝固。

均匀凝固指金属内部晶体结构均匀、成分均匀分布的凝固方式,一般适用于成分均匀的金属。

而偏析凝固则是指金属内部存在组分不均匀的现象,即某些金属元素或杂质在凝

固过程中会向其中心或表面区域富集。

综上所述,金属凝固原理是由金属熔化到固态的过程,涉及到熔化、相变、晶体生长等多个方面。

通过研究金属凝固原理,我们可以更好地理解金属的结构与性能,并可以针对不同的凝固条件来控制金属的制备过程。

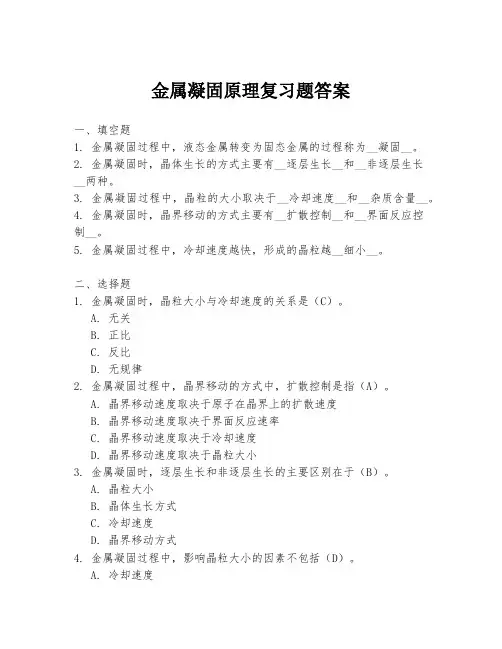

金属凝固原理复习题答案一、填空题1. 金属凝固过程中,液态金属转变为固态金属的过程称为__凝固__。

2. 金属凝固时,晶体生长的方式主要有__逐层生长__和__非逐层生长__两种。

3. 金属凝固过程中,晶粒的大小取决于__冷却速度__和__杂质含量__。

4. 金属凝固时,晶界移动的方式主要有__扩散控制__和__界面反应控制__。

5. 金属凝固过程中,冷却速度越快,形成的晶粒越__细小__。

二、选择题1. 金属凝固时,晶粒大小与冷却速度的关系是(C)。

A. 无关B. 正比C. 反比D. 无规律2. 金属凝固过程中,晶界移动的方式中,扩散控制是指(A)。

A. 晶界移动速度取决于原子在晶界上的扩散速度B. 晶界移动速度取决于界面反应速率C. 晶界移动速度取决于冷却速度D. 晶界移动速度取决于晶粒大小3. 金属凝固时,逐层生长和非逐层生长的主要区别在于(B)。

A. 晶粒大小B. 晶体生长方式C. 冷却速度D. 晶界移动方式4. 金属凝固过程中,影响晶粒大小的因素不包括(D)。

A. 冷却速度B. 杂质含量C. 晶种数量D. 金属的熔点三、简答题1. 简述金属凝固过程中的热传导过程。

金属凝固过程中,热量主要通过热传导的方式从固态金属向液态金属传递,直到液态金属完全转变为固态金属。

在这个过程中,金属的冷却速度和热量传递效率对晶粒大小和金属的微观结构有重要影响。

2. 金属凝固时,晶界移动的两种方式有何不同?晶界移动的两种方式,扩散控制和界面反应控制,主要区别在于晶界移动的速率控制因素。

在扩散控制下,晶界移动速度取决于原子在晶界上的扩散速度;而在界面反应控制下,晶界移动速度则取决于界面反应速率。

这两种方式决定了晶体生长的形态和速度,进而影响金属的最终微观结构和性能。

金属凝固原理金属凝固是指金属从熔化状态向固态转变的过程。

金属凝固是金属加工和制造中的关键工艺之一,对于金属材料的性能和结构具有重要影响。

金属凝固有两种基本模式,分别是平衡凝固和非平衡凝固。

平衡凝固是在金属熔体达到热力学平衡条件下进行的凝固过程。

在平衡凝固过程中,金属熔体的凝固速度较慢,使得晶体有足够的时间进行有序排列,形成结晶的晶格结构。

这种凝固方式下得到的晶体结构一般是均匀、致密的。

而非平衡凝固则是在金属熔体未达到热力学平衡条件下进行的凝固过程,通常是由于快速冷却或其他条件的限制。

非平衡凝固下得到的金属结构通常不具备完整的晶格结构,其中可能包含一些缺陷,如晶界、孪生晶和扩散限制。

金属凝固的主要原理包括热力学原理和动力学原理。

热力学原理研究的是金属凝固的平衡过程和热力学参数,如凝固温度、凝固速度等。

相变热是研究金属凝固的重要参数之一,它是单位质量金属从液态到固态过程中释放或吸收的热量。

相变热的大小直接影响到金属凝固过程的温度和能量交换。

动力学原理研究的是金属凝固的凝固速率和晶体生长行为。

凝固速率与温度梯度成正比,与金属的热导率和定向凝固度有关。

晶体生长通常是以晶核为起点,通过界面扩散分子在凝固过程中不断形成新的晶核,最终形成完整的晶体结构。

在金属凝固中,晶体生长过程是一个重要环节。

晶体生长可以分为表面扩散和体内扩散两种方式。

表面扩散是指晶体表面上的原子或离子通过空间的跳跃来进行扩散,而体内扩散则是指晶体内部的原子或离子通过晶面间的空隙进行扩散。

晶体生长的速度与扩散速率和扩散路径有关,因此扩散是影响金属凝固过程的重要因素之一温度梯度和凝固界面形貌也是金属凝固的关键因素。

温度梯度会导致凝固界面的变形和变动,从而影响到晶体生长和凝固速率。

凝固界面的形貌也对凝固过程有重要影响。

对于非平衡凝固,凝固界面通常是不规则的,形成了一些晶界、孪生晶和其他缺陷。

这些缺陷会影响金属的性能和结构。

除了热力学和动力学原理外,还有其他一些因素也会影响金属凝固的过程。

定向凝固技术现状与开展某某:学号:班级:摘要:凝固技术的开展与存在的问题,介绍几种新开展起来的定向凝固技术。

以定向凝某某理为根底,对几种定向凝固技术进展简要介绍,并指出今后定向凝固的开展方向。

关键字:定向凝固;深过冷;凝固组织ABSTRACT: Thedevelopmentand problems in existence of the traditional directional solidification technology, introducing to several newly developed directional solidification technology in the basis of directional solidification technology principle.KEY WORDS: directional solidification; deep overcool;solidification structure凝固是物质有液相转变为固相的过程,这是一种普遍的物理现象。

可以说几乎一切金属制品在其生产流程中都要经历一次或屡次的凝固过程。

但是由传统凝固技术生产的铸件一般均由无一定结晶方向的多晶体组成。

在高温疲劳和蠕变过程中,垂直于主应力的横向晶界往往是裂纹产生和扩展的主要部位,也是涡轮叶片高温工作时的薄弱环节。

由于定向凝固技术可消除了横向晶界,获得生长方向与主应力方向一致的单向生长的柱状晶体,从而提高了材料抗高温蠕变和疲劳的能力。

所以定向凝固技术一直被人们所重视,自1965年美国普拉特·惠特尼航空公司采用高温合金定向凝固技术以来,这项技术已经在许多国家得到应用。

采用定向凝固技术可以生产具有优良的抗热冲击性能较长的疲劳寿命较好的蠕变抗力和中温塑性的薄壁空心涡轮叶片。

应用这种技术能使涡轮叶片的使用温度,提涡轮进口温度都有很大提高,从而提高发动机的推力和可靠性,并延长使用寿命。

1. Al-Cu相图的主要参数为CE=33%Cu,Csm=5.65%Cu, Tm=660℃,TE=548℃.用Al-1%Cu 合金浇注一水平细长圆棒试样,使其自左至右单相凝固,冷却速度足以保持固-液界面为平界面。

当固相无Cu的扩散,液相中Cu充分混合时,求:

①凝固10%时,固-液界面的CS* 和CL*;

②共晶体所占的比例;

③画出沿试棒长度方向Cu的分布曲线图,并标明各特征值。

2. 用Al-1%Cu合金浇注一水平细长试棒,使其自左向右单向凝固,并保持固-液界面为平界面。

当固相无Cu的扩散,液相中Cu有扩散而达到稳定态凝固时,求:

(1)固-液界面的CS* 和CL*;

(2)固-液界面的温度Ti;

(3)固-液界面保持平界面的条件(DL=3×10-5cm2/s);

(4)画出沿圆棒长度方向Cu的分布曲线。

3. 普通工业条件下,铸锭的冷却速度v=2.5×10-3cm/s;DL ≈10-5cm2/s;GL<3~5℃/cm,|mL|>1,令ρs=ρL,试分别求出某合金C0=10%、1% 、0.01 %(质量分数)以及k0=0.4与0.1时确保固-液界面平面生长所必须的GL值。

根据计算结果能得出什么结论?

英文

2-1 A Ge-Ga ingot containing 10 ppm Ga is solidified(凝固)at R=8×10-3cm/s with negligible convection(忽略对流), show schema t示意图: cally, the composition(成分)along the length of the fully solidified ingot, gaving the initial composition and lengths of the initial and final transients(瞬态). Assume DL=5×10-5cm2/s,k=0.1

2-4 A Ge-Ga crystal is grown by normal freezing with forced convection so that δ=0.005cm.Initial composition is 10 ppm Ga .Assume DL=5×10-5cm2/s, k=0.1

(a)For a solidification rate of 8×10-3cm/s , what will be the composition of the solid forming when the crystal is 50 percent solidified.

(b)How much lower would the solidication rate need to be to make it reasonable to assume complete liquid diffusion?

(c)How much higher would the solidification rate need to be to obtion a crystal of essentially uniform composition?

2-5An alloy Al-1%Cu is normally solidified with K’=K.The phase diagram for this alloy is schematically as in Fig 2-3 with C E=33%Cu,C SM=5.65%Cu.T m=660℃and T E=548 ℃

(a)How much eutcetic will be present in the finally solidified bar assuming no solid diffusion?

2-10 A small Ge-Ga crystal is grown with a plane front by the Czochralski technique with force convection so that δ=0.005cm.Melt composition is Co=10ppm Ga .Assume D L=5×10-5cm2/s, k=0.1 plot the composition along the length of the crystal for (a) a very slow rate,(b) 8×10-3cm/s ,and (c) a very fast rate.

3-1A Ge-Ga crystal is grown by normal freezing. Initial melt composition is Co=10ppm Ga. Growth rate is 8×10-3cm/s. Assume k=0.1,m L=-4 ℃/%, D L=5×10-5cm2/s

(a)If convection is completely absent, What thermal gradient is required to maintain(保持)a plane front when the ingot is 50 percent solidified?

(b)If convection is sufficiently vigorous(充分的足够的)that k=k’, what thermal gradient(热梯度)is required to maintain a plane front when the ingot is 50 percent solidified?

(c)If δ=0.005.What thermal gradient is required to maintain a plane front when the ingot is 50 percent solidified?

3-2An Al-1%Cu alloy is grown by normal freezing at 3×10-4cm/s with convection complete suppressed(禁止).The phase diagram for this alloy is as shown schematically in Fig,2-3 with C E=33%Cu,C SM=5.65%Cu.T m=660℃and T E=548 ℃,and constant k and m L; D L=3×10-5cm2/s

(a)What will be the temperature of the planar solid-liquid interface at steady state?

(b)What thermal gradient will be required to maintain the plane front according to the constitution supercooling criterion?

3-4 An Al-1%Cu ingot is solidified with no convection at 3×10-4cm/s ,with a thermal gradient of 300 ℃/cm. solidification is cellular,(see the data in prob.3-2)

(a)What is the approximate liquid composition at the cell tips?The solid composition?

(b)What is the temperature of the cell tips?

(c)What is the distance from the cell tips to the cell roots?

(d)How far does characteristic distance of the diffusion boundary layer extend in front of the cell tips?

3-5 What weight fraction eutectic will form in intercellular regions of the ingot of prob.3-4?。