硅酸盐水泥熟料的煅烧与冷却

- 格式:ppt

- 大小:6.02 MB

- 文档页数:86

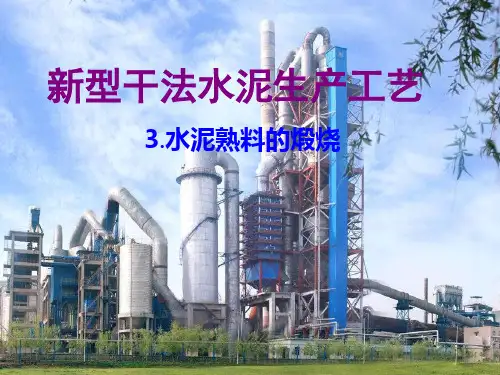

硅酸盐水泥熟料的煅烧工艺硅酸盐水泥熟料是水泥生产过程中的关键原料之一,它通过煅烧工艺将原料中的生石灰和硅酸盐化合物进行热反应,形成熟料。

熟料是水泥生产的主要成果,它经过磨碎等加工步骤后可以用于生产各种类型的水泥产品。

本文将对硅酸盐水泥熟料的煅烧工艺进行详细介绍。

1. 原料准备硅酸盐水泥熟料的原料主要包括石灰石、白云石、黏土、铁矿石等。

在煅烧工艺中,这些原料需要经过粉碎、混合等步骤进行初步的处理。

原料准备的关键目标是确保原料的化学成分、粒度分布等参数能够满足生产要求,并能够保证煅烧过程中的稳定性和高效性。

2. 煅烧过程硅酸盐水泥熟料的煅烧过程一般分为预热、煅烧和冷却三个阶段。

2.1 预热阶段在预热阶段,原料进入煅炉前会先经过预热窑进行预热处理。

这个过程旨在将冷料加热到适宜的温度,以提高煅炉的热效率,并促进原料的分解反应。

2.2 煅烧阶段在煅烧阶段,原料进入煅炉进行煅烧反应。

这个阶段的关键过程是煅烧反应,通过将原料加热到高温,使其中的石灰石和硅酸盐化合物发生热反应,生成熟料。

煅烧过程需要控制温度、时间、气氛等参数,以确保反应的充分性和产物的质量。

2.3 冷却阶段在煅烧反应完成后,熟料需要经过冷却处理。

冷却的目的是使熟料从高温状态迅速降温,防止其过度烧结,并稳定其结构。

冷却过程一般采用空气冷却或水冷却的方式进行。

3. 参数控制硅酸盐水泥熟料的煅烧工艺需要对一系列的参数进行控制,以确保产品的质量和生产的稳定性。

3.1 温度控制温度是煅烧过程中最重要的参数之一。

煅烧反应的温度直接影响熟料的组成和品质。

过低的温度会导致反应不完全,熟料中未反应完全的硅酸盐化合物含量较高;过高的温度则会导致熟料的烧结,影响品质。

因此,温度的控制是煅烧工艺中的关键环节。

3.2 时间控制煅烧时间是指原料在煅烧炉中停留的时间。

时间过短会导致反应不完全,熟料中硅酸盐化合物含量较高;时间过长则会导致能耗过高,增加生产成本。

因此,时间的控制需要根据原料的组成和工艺的特点进行合理设定。

优质熟料主要特征是C3S+C2S矿物含量高,碱含量低,矿物晶粒粒径较细小均匀,发育良好,当生料工艺质量参数和粉磨细度、颗粒粒径分布、化学成分、有害成分、率值等保持稳定不变的情况下,回转窑煅烧操作热工制度和煅烧温度、升温速率、峰值温度、保温时间、窑速和冷却速率等就决定了熟料硅酸盐矿物C3S和C2S的含量和活性,熟料中阿里特晶体尺寸发育大小,主要决定于水泥生料的易烧性和窑的煅烧操作热工制度的稳定。

因此,回转窑的煅烧操作热工制度对硅酸盐水泥熟料煅烧质量产生重要影响,以下结合煤质,火焰形状和温度,熟料和煅烧温度,烧成带长度,窑型规格,窑速、升温速率和冷却速率等对熟料煅烧质量的影响作一初步探讨。

一、煤质的影响一般回转窑煅烧用煤质量要求灰分A≤30%,挥发分V在18%~30%,发热量QDW≥5000kcal/kg,煤粉细度要求控制在8%~15%,实际上,我国当前由于优质煤炭供应紧张且价格较高,许多厂家实际达不到这一要求,由于煤粉燃烧后灰分全部沉落在烧成带的熟料颗粒表面上,造成熟料颗粒表面富硅化,从而改变熟料表层矿物成分,C3S含量下降,C2S 含量上升,从而影响熟料质量,当前相应的对策措施,一是适度调整增加干法窑尾分解炉用煤量和降低窑头喷煤量,其比例控制在6:4左右,以增加分解炉中煤灰分与灼烧生料的混合程度,降低窑头煤灰对熟料质量的负面影响;二是采取窑尾分解炉与窑头喂煤质量分别控制,分解炉喂低热值煤,窑头喂高热值煤,可降低劣质煤对窑头熟料质量的不利影响。

二、火焰形状和温度的影响火焰形状的调节一方面取决于煤粉的热值、灰分、细度和挥发分的大小,另一方面还取决于一次风的风速和风量大小,即窑头燃烧器的规格和性能,调整好窑火焰长度也就是调整好烧成带长度,也即调整控制了熟料在高温烧成带停留时间,火焰形状和长度影响到熟料中C3S 矿物的晶粒发育大小和活性。

因此,在烧高强优质熟料时,必须调整火焰长度适中,既不拉长火焰使烧成带温度降低,也不缩短火焰使高温部分过于集中,从而烧垮窑皮和耐火砖而不利于窑的安全运转,回转窑内火焰形状粗细必须与窑断面积相适应,要求比较充满近料而不触料,正常形状保持其纵断面为正柳叶形状。

水泥工艺学知识点1.胶凝材料:凡在物理、化学作用下,从浆体变成坚固的石状体,并能胶结其他物料而具有一定机械强度的物质。

有机胶凝材料:沥青、各种树脂。

无机胶凝材料分为气硬性(石灰、石膏)和水硬性。

2.水泥:加入适量水后可形成塑性浆体,既能在空气中硬化,并能将砂、石等材料牢固地胶结在一起的细粉状水硬性胶凝材料。

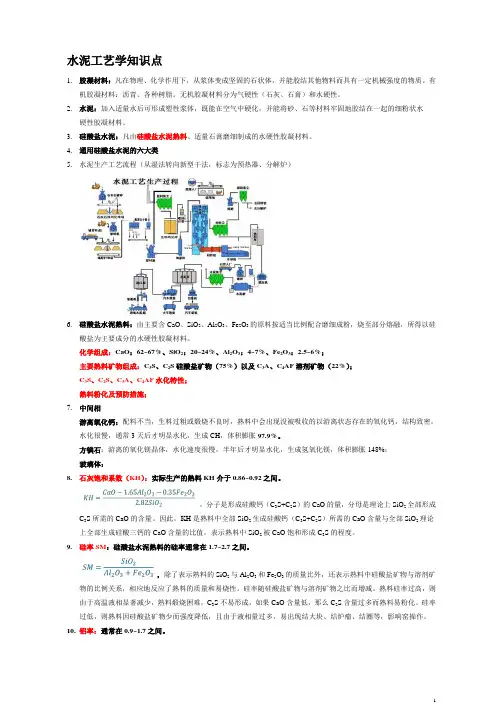

3.硅酸盐水泥:凡由硅酸盐水泥熟料、适量石膏磨细制成的水硬性胶凝材料。

4.通用硅酸盐水泥的六大类5.水泥生产工艺流程(从湿法转向新型干法,标志为预热器、分解炉)6.硅酸盐水泥熟料:由主要含CaO、SiO2、Al2O3、Fe2O3的原料按适当比例配合磨细成粉,烧至部分熔融,所得以硅酸盐为主要成分的水硬性胶凝材料。

化学组成:CaO:62~67%、SiO2:20~24%、Al2O3:4~7%、Fe2O3:2.5~6%;主要熟料矿物组成:C3S、C2S硅酸盐矿物(75%)以及C3A、C4AF溶剂矿物(22%);C3S、C2S、C3A、C4AF水化特性;熟料粉化及预防措施;7.中间相游离氧化钙:配料不当,生料过粗或煅烧不良时,熟料中会出现没被吸收的以游离状态存在的氧化钙,结构致密,水化很慢,通常3天后才明显水化,生成CH,体积膨胀97.9%。

方镁石:游离的氧化镁晶体,水化速度很慢,半年后才明显水化,生成氢氧化镁,体积膨胀148%;玻璃体:8.石灰饱和系数(KH):实际生产的熟料KH介于0.86~0.92之间。

,分子是形成硅酸钙(C3S+C2S)的CaO的量,分母是理论上SiO2全部形成C3S所需的CaO的含量。

因此,KH是熟料中全部SiO2生成硅酸钙(C3S+C2S)所需的CaO含量与全部SiO2理论上全部生成硅酸三钙的CaO含量的比值,表示熟料中SiO2被CaO饱和形成C3S的程度。

9.硅率SM:硅酸盐水泥熟料的硅率通常在1.7~2.7之间。

,除了表示熟料的SiO2与Al2O3和Fe2O3的质量比外,还表示熟料中硅酸盐矿物与溶剂矿物的比例关系,相应地反应了熟料的质量和易烧性。

硅酸盐水泥熟料技术《硅酸盐水泥熟料技术》:采用最先进的工艺制备高质量水泥熟料硅酸盐水泥熟料技术是现代水泥工业中使用最广泛的生产方式之一。

它以含有高岭土和石灰石为主要原料,经过一系列的物理和化学反应,通过高温烧成得到熟料,最终通过磨矿和混合工艺生产出优质的硅酸盐水泥。

本文将对硅酸盐水泥熟料技术进行详细介绍。

首先,硅酸盐水泥熟料技术的核心工艺是熟料的烧成过程。

该工艺通常采用旋转窑或立窑进行,通过高温将原料进行煅烧,使其发生物理和化学变化。

在烧成过程中,高岭土和石灰石中的主要成分包括氧化钙、氧化硅、氧化铝和氧化铁等,经过热裂变、脱水、脱碳等反应,生成了大量的熟料矿物,如反硫酸钙(C2S)、反硫酸三钙(C3S)、反硫酸铁(Al2O3·Fe2O3)等。

其次,在熟料的制备过程中,控制烧成工艺参数是非常重要的。

温度、煅烧时间等参数直接影响熟料中矿物的生成和相对含量。

合理的烧成工艺可以提高熟料的反应活性和水化性能,从而进一步提高硅酸盐水泥的品质。

同时,烧成过程中的矿物相变和形貌变化也是影响熟料性能的重要因素。

通过优化工艺参数,可以调控熟料中矿物的相对含量,并提高熟料的综合性能。

此外,硅酸盐水泥熟料技术中的能耗问题也备受关注。

烧成过程需要大量的能源消耗,导致环境污染和能源浪费。

因此,在提高水泥熟料技术效能的同时,减少能源消耗也是一个重要的课题。

目前,一些新型的烧成工艺,如预分解窑、流化床窑等,已经被引入,取得了一定的成果。

通过这些新技术的应用,熟料的烧成温度和时间可以得到更好的控制,从而降低能源消耗和环境污染。

总结起来,硅酸盐水泥熟料技术是制备高质量水泥的重要工艺之一。

通过控制烧成工艺参数、优化矿物相对含量和形貌等方式,可以提高熟料的性能。

同时,减少能源消耗也是该技术的发展趋势之一。

未来,硅酸盐水泥熟料技术将不断创新与改进,为水泥行业的发展贡献更多的力量。

熟料煅烧液相量与温度熟料的烧结在很大程度上取决于液相含量及其物理化学性质。

因此,控制液相出现的温度、液相量、液相粘度、液相表面张力和氧化钙、硅酸二钙溶于液相的速率,并努力改善它们的性质至关重要。

1.最低共熔温度系 统最低共熔温度(℃) 系 统最低共熔温度(℃) C 3S-C 2S-C 3A 1455 C 3S-C 2S-C 3A –C 4AF 1338 C 3S-C 2S-C 3A -Na 2O 1430 C 3S-C 2S-C 3A -Na 2O -Fe 2O 3 1315 C 3S-C 2S-C 3A -MgO 1375 C 3S-C 2S-C 3A -Fe 2O 3 -MgO 1300 C 3S-C 2S-C 3A-Na 2O-MgO1365C 3S-C 2S-C 3A-Na 2O-MgO -Fe 2O 31280表1 一些系统的量低共熔温度液相出现的温度决定于物料在加热过程中的最低共熔温度。

而最低共熔温度决定于系统组分的性质与数目。

表1列出了一些系统的最低共熔温度。

由表1可知,系统组分数目越多,其最低共熔温度越低,即液相初始出现的温度越低。

硅酸盐水泥熟料由于含有氧化镁、氧化钠、氧化钾、硫矸、氧化钛、氧化磷等次要氧化物,因此,其最低共熔温度约为1280℃左右,适量的矿化剂与其他微量元素等降低最低共熔温度,使熟料烧结时的液相提前出现。

如参加矿化剂后最低共熔温度约1250℃,即1250℃开始出现液相。

2.液相量如前所述,熟料的烧结必须要有一定数量的液相。

液相是硅酸三钙形成的必要条件,适宜的液相量有利于C 3S 形成,并保证熟料的质量。

液相量太少,不利于C 3S 形成,反之,过多的液相易使熟料结大块,给煅烧操作带来困难。

液相量与组分的性质、含量及熟料烧结温度等有关。

因此,不同的生料成分与煅烧温度等对液相量有很大影响。

一般水泥熟料烧成阶段的液相量大约为20%~30%。

(1)液相量与煅烧温度、组分含量有关,根据硅酸盐物理化学原理,不同温度下形成的液相量可按下式计算:①煅烧温度为1338℃时:IM(P)>1.38 L=6.1F(6.1)IM(P)<1.38 L=8.2A-5.22F(6.2)②煅烧温度为1400℃和1450℃时:1400℃L=2.95A+2.5F+M+R(6.3)1500℃L=3.0A+2.2F+M+R(6.4)式中L——液相量(%);F——熟料中Fe2O3的含量(%);A——熟料中Al2O3的含量(%);M、R——MgO及(Na2O+K2O)的含量(%)。

硅酸盐水泥熟料的煅烧§5-1 生料在煅烧过程中的物理化学变化§5—2 熟料形成的热化学§5-3 矿化剂、晶种对熟料煅烧和质量的影响§5-4 挥发性组分及其他微量元素的作用§5-5 水泥熟料的煅烧方法及设备【掌握内容】1、硅酸盐水泥熟料的形成过程:名称、反应特点、影响反应速度的因素;2、熟料的形成热、热耗的定义、一般数值、影响因素3、挥发性组分对新型干法水泥生产的影响4、悬浮预热器窑及预分解窑的组成、工作过程5、影响窑产、质量及消耗的因素【理解内容】1、C3S的形成机理,形成条件;2、影响熟料形成热的因素,形成热与实际热耗的区别,降低热耗的措施;3、回转窑的结构、组成、及工作过程;4、回转窑内“带”的划分方法,预分解窑内“带”的划分。

【了解内容】1、水泥熟料的煅烧方法及设备类型;2、矿化剂、晶种:定义、类型、作用、使用;3、湿法窑的组成,工作过程合格生料在水泥窑内经过连续加热,高温煅烧至部分熔融,经过一系列的物理化学反应,得以硅酸钙为主要成分的硅酸盐水泥熟料的工艺过程叫硅酸盐水泥熟料的煅烧,简称煅烧。

结合目前生产现状及学生的就业去向,主要介绍与回转窑尤其是新型干法回转窑有关的知识,立窑有关知识留给学生自学.第一节生料在煅烧过程中的物理化学变化生料在加热过程中,依次进行如下物理化学变化:一、干燥与脱水(一)干燥入窑物料当温度升高到100~150℃时,生料中的自由水全部被排除,特别是湿法生产,料浆中含水量为32~40%,此过程较为重要.而干法生产中生料的含水率一般不超过1.0%。

(二)脱水当入窑物料的温度升高到450℃,粘土中的主要组成高岭土(Al2O3·2SiO2·2H2O)发生脱水反应,脱去其中的化学结合水。

此过程是吸热过程.Al2O3·2SiO2·2H2O Al2O3 + 2SiO2 + 2H2O(无定形)(无定形)脱水后变成无定形的三氧化三铝和二氧化硅,这些无定形物具有较高的活性。