第二组硅酸盐水泥熟料方案

- 格式:ppt

- 大小:3.24 MB

- 文档页数:44

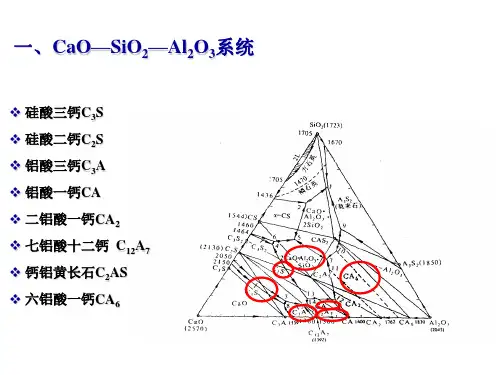

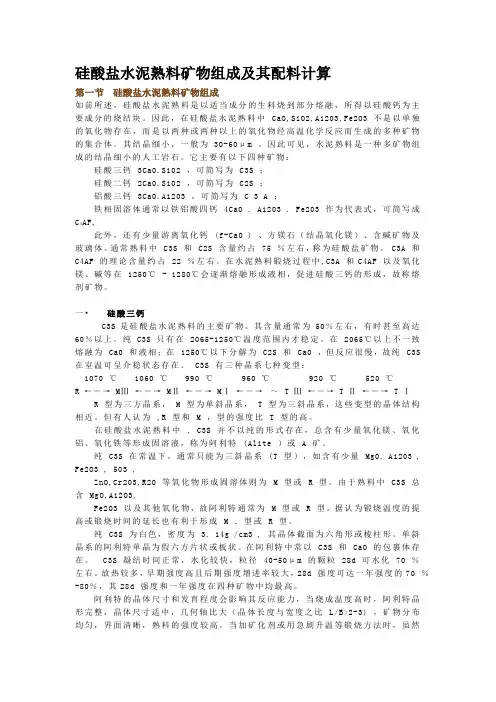

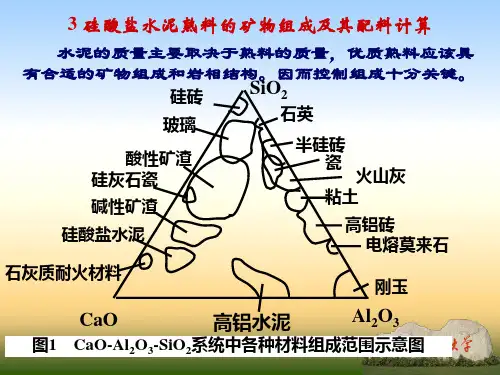

硅酸盐水泥熟料矿物组成及其配料计算第一节硅酸盐水泥熟料矿物组成如前所述,硅酸盐水泥熟料是以适当成分的生料烧到部分熔融,所得以硅酸钙为主要成分的烧结块。

因此,在硅酸盐水泥熟料中CaO,SiO2,A1203,Fe2O3 不是以单独的氧化物存在,而是以两种或两种以上的氧化物经高温化学反应而生成的多种矿物的集合体。

其结晶细小,一般为30-60μm 。

因此可见,水泥熟料是一种多矿物组成的结晶细小的人工岩石。

它主要有以下四种矿物:硅酸三钙3Ca0.Si02 ,可简写为C3S ;硅酸二钙2Ca0.Si02 ,可简写为C2S ;铝酸三钙3Ca0.A1203 ,可简写为 C 3 A ;铁相固溶体通常以铁铝酸四钙4Ca0 . A1203 . Fe203 作为代表式,可简写成C4AF,此外,还有少量游离氧化钙(f-Ca0 ) 、方镁石(结晶氧化镁)、含碱矿物及玻璃体。

通常熟料中C3S 和C2S 含量约占75 %左右,称为硅酸盐矿物。

C3A 和C4AF 的理论含量约占22 %左右。

在水泥熟料锻烧过程中,C3A 和C4AF 以及氧化镁、碱等在1250℃- 1280℃会逐渐熔融形成液相,促进硅酸三钙的形成,故称熔剂矿物。

一•硅酸三钙C3S是硅酸盐水泥熟料的主要矿物。

其含量通常为50%左右,有时甚至高达60%以上。

纯C3S只有在2065-1250℃温度范围内才稳定。

在2065℃以上不一致熔融为Ca0 和液相;在1250℃以下分解为C2S 和Ca0 ,但反应很慢,故纯C3S 在室温可呈介稳状态存在。

C3S 有三种晶系七种变型:1070 ℃1060 ℃990 ℃960 ℃920 ℃520 ℃R ←―→ MⅢ ←―→ MⅡ ←―→ MⅠ ←―→~T Ⅲ ←―→ T Ⅱ ←―→ T ⅠR 型为三方晶系,M 型为单斜晶系,T 型为三斜晶系,这些变型的晶体结构相近。

但有人认为,R 型和M ,型的强度比T 型的高。

在硅酸盐水泥熟料中, C3S 并不以纯的形式存在,总含有少量氧化镁、氧化铝、氧化铁等形成固溶液,称为阿利特(Alite )或 A 矿。

硅酸盐水泥熟料的煅烧工艺硅酸盐水泥熟料是水泥生产过程中的关键原料之一,它通过煅烧工艺将原料中的生石灰和硅酸盐化合物进行热反应,形成熟料。

熟料是水泥生产的主要成果,它经过磨碎等加工步骤后可以用于生产各种类型的水泥产品。

本文将对硅酸盐水泥熟料的煅烧工艺进行详细介绍。

1. 原料准备硅酸盐水泥熟料的原料主要包括石灰石、白云石、黏土、铁矿石等。

在煅烧工艺中,这些原料需要经过粉碎、混合等步骤进行初步的处理。

原料准备的关键目标是确保原料的化学成分、粒度分布等参数能够满足生产要求,并能够保证煅烧过程中的稳定性和高效性。

2. 煅烧过程硅酸盐水泥熟料的煅烧过程一般分为预热、煅烧和冷却三个阶段。

2.1 预热阶段在预热阶段,原料进入煅炉前会先经过预热窑进行预热处理。

这个过程旨在将冷料加热到适宜的温度,以提高煅炉的热效率,并促进原料的分解反应。

2.2 煅烧阶段在煅烧阶段,原料进入煅炉进行煅烧反应。

这个阶段的关键过程是煅烧反应,通过将原料加热到高温,使其中的石灰石和硅酸盐化合物发生热反应,生成熟料。

煅烧过程需要控制温度、时间、气氛等参数,以确保反应的充分性和产物的质量。

2.3 冷却阶段在煅烧反应完成后,熟料需要经过冷却处理。

冷却的目的是使熟料从高温状态迅速降温,防止其过度烧结,并稳定其结构。

冷却过程一般采用空气冷却或水冷却的方式进行。

3. 参数控制硅酸盐水泥熟料的煅烧工艺需要对一系列的参数进行控制,以确保产品的质量和生产的稳定性。

3.1 温度控制温度是煅烧过程中最重要的参数之一。

煅烧反应的温度直接影响熟料的组成和品质。

过低的温度会导致反应不完全,熟料中未反应完全的硅酸盐化合物含量较高;过高的温度则会导致熟料的烧结,影响品质。

因此,温度的控制是煅烧工艺中的关键环节。

3.2 时间控制煅烧时间是指原料在煅烧炉中停留的时间。

时间过短会导致反应不完全,熟料中硅酸盐化合物含量较高;时间过长则会导致能耗过高,增加生产成本。

因此,时间的控制需要根据原料的组成和工艺的特点进行合理设定。

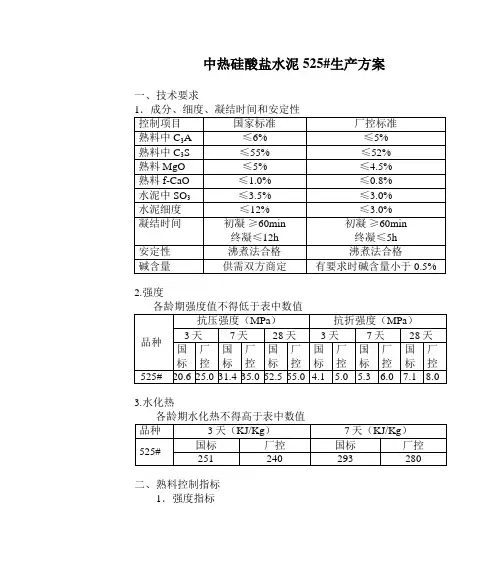

中热硅酸盐水泥525#生产方案一、技术要求2.强度3.水化热二、熟料控制指标1.强度指标三、生料指标氧化钙:43.3±0.3三氧化二铁:3.0±0.2回灰停四,窑前控制(由一号线生产熟料)1.生料:入1号均化罐。

a.1#线生料出磨入2#、3#铁罐,倒料入均化1#罐14日16点前倒空。

b.生料指标合格率不小于80%,细度不大于8%,严禁出现两高两低和三个连续不合格现象,出现按质量事故分析2.入窑、放料执行2#、3#罐平拉入1#均化罐,窑尾单放1# 均化罐,入窑合格率大于95%3烧成控制a煤粉细度≤8%,水分≤1.5%,保证半罐以上运行。

b中控看火操作稳定热工制度,执行高温煅烧,合理控制操作参数,升重合格。

窑前工艺员保证指标合理,工艺按要求执行,出现问题及时解决,熟料达到要求。

五、原材料控制1.指标a.石灰石: 要求CaO≥50% MgO≤2.5%b.粘土: 采用硅石+粘土配料比例 1:2(硅石:粘土)c.煤: 要求发热量≥6000Kcal/kg。

d.石膏:要求SO3≥30%2.要求1.石灰石由汽运处专人组织进厂,必须保证一号破碎日进厂800吨以上,指标合格。

投石要求不带渣土。

2.供应处保证煤和石膏合格,达到控制要求。

3.烘干分公司保证粘土灰石配料准确,水分合格。

六、水泥控制1、要求1.出窑熟料合格存放联合储库3号区,均化后入磨。

2.水泥喂料检斤准确。

3.水泥配比熟料:90% 矿渣4% 石膏6%SO3 2.4±0.24.由三号水泥磨生产5.磨尾保证合格后包装,检验合格后出厂6.水泥工艺员加强工艺检查。

每班抽查配比,督促天车抓料、均化。

检查包装、袋重,保证出磨水泥合格,包装袋重合格。

抄送:生产指挥部;汽运公司、供应处中控室、设备保障部、水泥烘干分公司抄报:徐总质量处:2002年10月17日。

硅酸盐水泥熟料技术《硅酸盐水泥熟料技术》:采用最先进的工艺制备高质量水泥熟料硅酸盐水泥熟料技术是现代水泥工业中使用最广泛的生产方式之一。

它以含有高岭土和石灰石为主要原料,经过一系列的物理和化学反应,通过高温烧成得到熟料,最终通过磨矿和混合工艺生产出优质的硅酸盐水泥。

本文将对硅酸盐水泥熟料技术进行详细介绍。

首先,硅酸盐水泥熟料技术的核心工艺是熟料的烧成过程。

该工艺通常采用旋转窑或立窑进行,通过高温将原料进行煅烧,使其发生物理和化学变化。

在烧成过程中,高岭土和石灰石中的主要成分包括氧化钙、氧化硅、氧化铝和氧化铁等,经过热裂变、脱水、脱碳等反应,生成了大量的熟料矿物,如反硫酸钙(C2S)、反硫酸三钙(C3S)、反硫酸铁(Al2O3·Fe2O3)等。

其次,在熟料的制备过程中,控制烧成工艺参数是非常重要的。

温度、煅烧时间等参数直接影响熟料中矿物的生成和相对含量。

合理的烧成工艺可以提高熟料的反应活性和水化性能,从而进一步提高硅酸盐水泥的品质。

同时,烧成过程中的矿物相变和形貌变化也是影响熟料性能的重要因素。

通过优化工艺参数,可以调控熟料中矿物的相对含量,并提高熟料的综合性能。

此外,硅酸盐水泥熟料技术中的能耗问题也备受关注。

烧成过程需要大量的能源消耗,导致环境污染和能源浪费。

因此,在提高水泥熟料技术效能的同时,减少能源消耗也是一个重要的课题。

目前,一些新型的烧成工艺,如预分解窑、流化床窑等,已经被引入,取得了一定的成果。

通过这些新技术的应用,熟料的烧成温度和时间可以得到更好的控制,从而降低能源消耗和环境污染。

总结起来,硅酸盐水泥熟料技术是制备高质量水泥的重要工艺之一。

通过控制烧成工艺参数、优化矿物相对含量和形貌等方式,可以提高熟料的性能。

同时,减少能源消耗也是该技术的发展趋势之一。

未来,硅酸盐水泥熟料技术将不断创新与改进,为水泥行业的发展贡献更多的力量。

硅酸盐水泥熟料的煅烧工艺硅酸盐水泥熟料是一种重要的建筑材料,其主要成分是硅酸盐矿物质。

熟料的生产是通过对原料进行煅烧工艺来实现的。

以下是硅酸盐水泥熟料的煅烧工艺的详细步骤:1. 原料准备:硅酸盐水泥熟料的主要原料包括石灰石、黏土和其他辅助原料。

这些原料需要粉碎和混合以获得均匀的化学成分。

2. 煤粉燃烧:在水泥炉中,需要使用煤粉作为主要燃料。

煤粉经过燃烧反应产生高温和热量,为后续反应提供能量。

3. 干法预热:将经过预处理的原料送入水泥炉,通过高温烟气进行干法预热。

在预热过程中,原料中的水分逐渐蒸发,从而实现干燥和预热的目的。

4. 煅烧反应:在水泥炉中,原料经过预热后被加热至高温,从而引发一系列的化学反应。

其中,主要的反应是石灰石的分解反应,将石灰石中的钙碳酸钙分解为氧化钙和二氧化碳。

此外,还有一系列的矿物转化反应和固相反应发生。

5. 冷却:煅烧后的硅酸盐水泥熟料需要进行冷却。

这一过程通过烟气和新鲜空气流通来降低熟料的温度,避免过度煅烧。

6. 粉磨:冷却后的熟料被送入水泥磨进行粉磨处理。

通过磨破磨、分级破磨和分级等步骤,熟料被加工成细度符合要求的水泥产品。

硅酸盐水泥熟料的煅烧工艺是一个复杂的化学和物理变换的过程。

煅烧过程中,需要控制适当的温度、时间和燃烧条件,以确保熟料的质量。

同时,通过优化煅烧工艺,可以降低能耗和环境排放,实现节能减排的目的。

硅酸盐水泥熟料煅烧工艺的详细步骤:7. 烟气处理:在炉内煅烧过程中,产生大量的烟气、灰尘和废气。

这些废气含有有害物质,需要进行处理以减少对环境的影响。

常见的烟气处理方法包括电除尘、袋式除尘等,以去除烟气中的粉尘和固体颗粒,并通过喷淋洗涤等方式去除废气中的二氧化硫等有害物质。

8. 能源回收:在煅烧过程中,通过使用高温烟气作为热源,可以回收能量并用于干法预热等步骤。

这种能源回收措施不仅可以降低能源消耗,减少生产成本,还可以减少对自然资源的开采和环境的影响。

9. 质量控制:在整个煅烧工艺中,对煅烧过程的温度、时间和燃烧条件等进行严格控制,以确保熟料的质量。