提升发动机缸体机加工清洁度的方法及其应用

- 格式:pdf

- 大小:983.08 KB

- 文档页数:4

0引言近年来,随着世界发动机制造技术的迅速发展,加工精度环节在市场上暴露的问题逐渐下降,但是,因清洁度问题导致的发动机故障比例却相对上升,成了用户反映的主要质量问题之一。

缸体是发动机重要的部件之一,缸体水道、油道、缸孔清洁度低将会直接影响到发动机可靠性、性能等,将导致拉缸、运动副异常磨损等致命故障的产生。

清洁度的要求包括杂质颗粒大小,杂质重量,干燥度等要求。

我司采用抽检零件,在清洁环境内手动冲洗工件水套、油道、外表面,过滤出杂质称重、分析杂质颗粒大小的方式进行清洁度评估。

1缸体毛坯来料清洁度控制及检测缸体毛坯来料清洁度较差会影响到缸体加工过程、清洗过程、最终产品清洁度,因此要控制好最终缸体成品清洁度需从控制好毛坯来料清洁度开始。

缸体毛坯来料常见的清洁度问题有,缸体表面存在铸造飞边毛刺、各腔室残留型砂等。

针对不同清洁度问题毛坯制造商分别对应采取控制措施。

具体控制如表1。

毛坯清洁度具体问题毛坯制造商现有控制方法控制效果各端面铸造飞边、毛刺1、减小各模具配合间隙进而减少飞边、毛刺产生2、在线100%自动打磨各端面毛刺、飞边良好各腔室型砂1、在线100%震动和高压定位清洗2、下线目检工件100%目视检查各型腔良好表1机加工车间对毛坯来料飞边、毛刺检测方法为用游标卡尺测量,然后对比标准判断是否合格;对缸体表面残留杂质、各腔室残留型砂检测方式为敲击和清刷法,具体操作方法为用橡胶锤敲击缸体表面将内部杂质敲出,然后用毛刷清刷缸体表面将表面杂质刷掉,将以上两种杂质集中称重对比清洁度标准判定来料是否合格。

2缸体加工过程清洁度控制本文以我司B系列发动机铸铁缸体为主要分析对象。

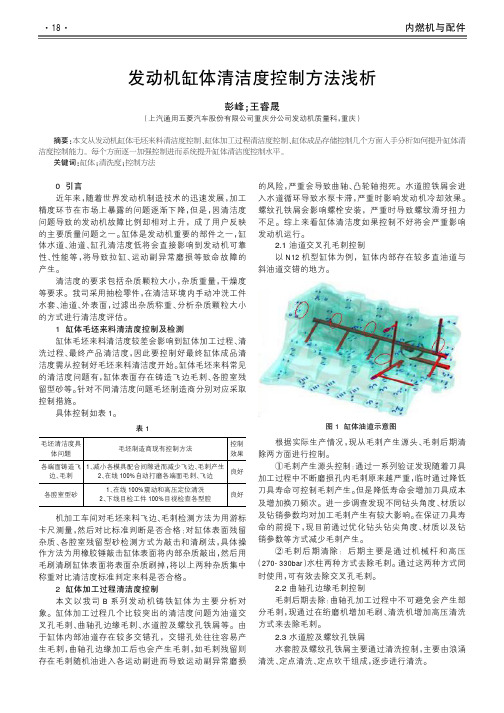

缸体加工过程几个比较突出的清洁度问题为油道交叉孔毛刺、曲轴孔边缘毛刺、水道腔及螺纹孔铁屑等。

由于缸体内部油道存在较多交错孔,交错孔处往往容易产生毛刺,曲轴孔边缘加工后也会产生毛刺,如毛刺残留则存在毛刺随机油进入各运动副进而导致运动副异常磨损的风险,严重会导致曲轴、凸轮轴抱死。

把控发动机缸盖清洁度张伟;崔国栋【摘要】为了保证发动机生产的一致性,充分发挥其应有的性能,对发动机的自制件清洁度实施过程控制尤为重要。

本文以发动机缸盖为例,从多方面分析了影响产品清洁度的不确定因素,以及解决措施。

【期刊名称】《汽车制造业》【年(卷),期】2017(000)008【总页数】2页(P50-51)【关键词】发动机缸盖;清洁度;发动机生产;过程控制;一致性;自制件【作者】张伟;崔国栋【作者单位】奇瑞汽车股份有限公司【正文语种】中文【中图分类】U464.132为了保证发动机生产的一致性,充分发挥其应有的性能,对发动机的自制件清洁度实施过程控制尤为重要。

本文以发动机缸盖为例,从多方面分析了影响产品清洁度的不确定因素,以及解决措施。

众所周知,发动机的清洁度直接影响着发动机整机的质量和可靠性,而发动机的清洁度主要由自制件的质量和外协件的质量所决定。

自制件包括缸体、缸盖、框架、曲轴、凸轮轴和连杆,从加工、清洗、装配、传输、存储以及运输等每个环节都可能会影响到工件的清洁度。

为了保证发动机生产的一致性,充分发挥其应有的性能,对发动机的自制件清洁度实施过程控制尤为重要。

缸盖从毛坯到成品的加工过程中,除机加工、清洗和附件装配外,还需进行工序传输、存储和运输。

通常,生产车间会在适当的工序间设有人工检查和去毛刺等工位,同时还会配备一些简易的去毛刺工具。

随着人们对发动机质量、性能和噪声等要求的日益提高,生产线设备自动化率也相应提高,发动机厂常常会选择各种各样的清洗方式和自动去毛刺设备,通过采用“人、机、物、料、法、环、测”的控制措施,使工件的加工精度、装配精度、清洁度、再加工定位、操作安全和外观质量等得到进一步的提升。

影响发动机缸盖清洁度的不确定因素如表1所示。

在此,我们从过程控制、加工毛刺以及储存运输三个环节着手,对影响缸盖清洁度的因素进行分析。

气缸盖设计时需要考虑到水套、油道和气道等,有些产品的水套还有多层结构,因此缸盖的结构一般都比较复杂,并且加工刀具种类繁多,需多尺寸进行复合。

学术|制造研究ACADEMIC发动机清洁度管控方法研究及应用(东风柳州汽车有限公司,柳州 545005)颜积权摘要:发动机清洁度作为衡量发动机可靠性的重要指标之一,影响发动机的耐久性能和使用寿命。

本文全面分析发动机制造过程,从人员作业、设备工装、零部件质量、物流防护、工艺方法和流程机制等方面制定提升对策,改进发动机清洁度控制系统,完善清洁度管理机制,全面提升发动机制造质量。

关键词:发动机;清洁度管控;人员作业;设备工装;管理提升中图分类号:U464 文献标识码:A0 引言发动机清洁度是一项非常重要的产品质量指标,直接影响着发动机的耐久性能与使用寿命。

发动机关键零件的密封区、运动副、油道和气道等发生清洁度问题,容易导致零件早期功能性失效或损坏整机[1]。

发动机总成润滑系统存在杂质,会引发机油控制阀体(OCV)卡滞、机油泵卡滞或轴瓦拉伤等问题,影响发动机耐久性能,甚至导致整机功能损坏。

发动机装配过程清洁度管控不到位,在油封安装、密封圈安装或结合面涂胶等作业过程中会受到杂质污染,导致局部密封失效,从而出现发动机三漏问题。

这将造成售后满意度下降、品牌效应弱化以及市场销量下滑[2]。

因此,需要加强对发动机清洁度的控制和管理,提高零部件及整机制造过程清洁度,有效避免杂物进入发动机内部,进而保证发动机的产品质量。

1 发动机清洁度概念清洁度是对工作环境、加工产品和过程管控等清洁情况的度量,一般通过颗粒物的类别、尺寸、数量和重量等来衡量样品清洁度情况。

发动机产品清洁度主要是指整机清洁度,即从发动机水道、油道等部位采集到的杂质(或颗粒)重量或尺寸,并通过标准的检测方法去验证产品的清洁度是否达到行业相关要求[3]。

根据QC/T901-1998《汽车发动机产品质量检验评定方法》,发动机清洁度检验主要是整机解体清洁度检验,检验部位为发动机内部与润滑油接触的零件表面和进入气缸的燃料或空气通道表面。

根据GB/T3821-2015《中小功率内燃机清洁度限值和测定方法》,发动机清洁度测定过程包括抽样、解体、清洗、过滤、烘干和分析等内容。

机加工班组清洁度提升计划我在这个机加工班组啊,就瞅着这清洁度,心里那叫一个不得劲儿。

咱这地方,到处都是铁屑子啊,就像那一地的乱头发似的,看着心烦。

还有那些油渍,黑黢黢的,在机器上这儿一块那儿一块,就跟那山水画似的,可这画一点都不好看。

我就寻思啊,得搞个清洁度提升计划。

我跟班组里那几个兄弟说,我说:“哥几个啊,咱这地方现在就跟个猪圈似的,虽说咱是机加工,可也不能脏成这样啊。

”那小李子,长得瘦巴巴的,眼睛滴溜溜转,他就接话了:“刘哥,你说咋办吧,我们都听你的。

”我就开始在这车间里走来走去,一边走一边琢磨。

我先想着从机器开始弄吧。

这机器啊,就像咱的老伙计一样,天天跟着咱干活,咱不能亏待它啊。

我就说:“咱每天下了班,得拿那干净的布,好好把机器擦擦,那些缝缝里的铁屑啊,就用小刷子刷出来,可不能留着。

”那大老张,五大三粗的,胳膊上的肌肉鼓鼓的,他就挠挠头说:“刘哥,这得多费功夫啊。

”我瞪他一眼说:“你这懒劲儿啥时候能改改,现在费点功夫,以后机器少出毛病,咱干活不也痛快嘛。

”然后就是这地面。

这地面啊,本来是灰色的,现在都快成黑色的了。

我就想啊,咱们得定期扫地,扫完了还得拖地。

我跟他们说:“咱不能像那邋遢鬼似的,这地啊,就像咱的脸一样,得干干净净的。

”小王那小子,平时就爱开玩笑,他就说:“刘哥,这地要是脸的话,那也是一张大黑脸。

”我被他逗笑了,笑完了我就说:“你还贫嘴,到时候这拖地的活儿啊,你得多干点。

”工具摆放也得整整。

我看着那些工具啊,东一个西一个的,就像没家的孩子似的。

我就对他们说:“咱得给这些工具找个家,做几个架子,用完了就放在固定的地方。

”哥几个都点头,说这个主意好。

我心里就琢磨着,这事儿啊,得找老木匠老赵来帮忙,他那手艺,做几个工具架肯定没问题。

我就去找老赵,老赵正坐在那儿抽烟呢,烟圈一圈一圈的。

我就说:“老赵啊,咱班组想做几个工具架,你给帮帮忙呗。

”老赵把烟一掐,说:“行啊,刘哥,这事儿包我身上。

特别策划S PECIAL REPORTS定期进行专项清洁度相关培训考核,提升员工清洁度意识;②机:设备、工装及工作台等定时清洁维护;③料:装配前检查零件防护、料架磨损及零件表面等是否符合清洁度要求;④法:将控制清洁度要求纳入SOS及控制计划中,定时清理工作台,定时更换手套等;⑤环:车间密闭,定时安排清洁除尘等。

3.整机清洁度检验整机清洁度是检验成品发动机质量状况的重要手段,通过杂质质量、颗粒度大小及轴瓦拉伤情况进行评估(表2),主要过程包括以下步骤:①抽样→②热试→③拆解→④清洗→⑤过滤→⑥烘烤→⑦干燥→⑧称量→⑨分析。

①抽样:从正常下线的合格发动机中随机抽取一台;②热试:模拟发动机正常运行的工况,让内部零部件进行初步磨合;③拆解:将发动机拆解,以便对相关零部件进行清洗;后续④~⑧的步骤操作与零部件抽检的操作基本一致,只是整机清洁度是针对整台发动机,而零部件抽检是针对某个零件。

为了更好地对清洁度问题进行跟踪分析,将需要清洗的零部件按不同部位进行分组清洗(表3),并分别记录结果。

清洁度管控的优化清洁度控制是需要不断提升改善并持之以恒的过程,从零件铸造加工到整机装配下线,各环节都要有针对性的防范及处理措施。

围绕目前发动机生产过程的清洁度管控情况,可增加以下优化方案:(1)零部件抽检:与各零部件供应商定期做对标跟踪分析,以评估生产加工及周转运输过程的影响。

(2)装配过程控制:使用吸尘装置对容易掉落杂质的工作台或工位(如缸盖工作台、连杆胀断工位)及时吸附、清除掉落的杂质,避免掉落的杂质粘附在零件密封面上或者带入发动机内部。

(3)整机清洁度检验:增加发动机润滑油滤清器解体检验,热试后发动机内部杂质多数被滤清器过滤在滤网上,加上这一检验数据更能体现发动机整体的清洁度情况。

(4)整机清洁度检验:对清洁度相关关键部件区分不同供应商进行整机组合装配检验(针对有多个供应商的零件),确保一段时间内清洁度审核的发动机能覆盖大部分供应商的零件,对比评估不同供应商零件及其匹配的影响情况。

发动机主要零件的清洁度测定及提高措施导言:发动机是汽车的核心部件,发动机零件的清洁度对发动机的性能和寿命具有重要影响。

因此,对发动机主要零件的清洁度进行测定和提高措施的研究具有重要意义。

一、发动机主要零件的清洁度测定方法1.目测法:通过肉眼观察零件表面的污垢和异物,对清洁度进行初步判断。

该方法简单直观,但对微小污垢不敏感,不能精确评价清洁度。

2.触摸法:用手指触摸零件表面,感受表面的光滑程度和是否有粘腻感。

手指触摸感染上油渍、灰尘等污垢,则零件清洁度不高。

该方法简单易行,但准确性较低,只能作为初步判断手段。

3.运用检测仪器:借助现代科技,可以使用一些仪器进行精确测量,例如超声波清洗机、激光扫描仪等。

这些仪器可以检测出微小的污垢和异物,提供更准确的清洁度评估。

二、发动机主要零件的清洁度提高措施1.清洗工艺优化:采用适当的清洗工艺和清洗剂,保证清洗效果。

例如,使用超声波清洗机进行清洗,可以将油污和污垢从零件表面剥离,提高清洁度。

2.精密清洁技术:采用气雾清洗、电子束清洗、离子束清洗等精密清洁技术,能够清除微小的污垢和异物,提高清洁度。

这些技术适用于对清洁度要求较高的零件,如喷油嘴等。

3.管理环境:改善清洁加工环境,减少灰尘、颗粒物等对零件的污染。

可以采取空气过滤、定期清理缺陷、加强现场管理等措施,提高零件的清洁度。

4.应用润滑剂:适当使用润滑剂,能够减少零件之间的摩擦和磨损,同时对零件表面具有防腐和抗污性能。

正确选择润滑剂类型和使用方式,可以提高发动机零件的清洁度。

5.定期维护和保养:定期对发动机进行维护和保养,清除积累在零件表面的污垢和异物。

例如,更换机油和机滤,清洗空气滤清器等,能够保持发动机零件的清洁度。

结论:发动机主要零件的清洁度对发动机的性能和寿命具有重要影响。

通过合适的测定方法,可以评估零件的清洁度,并采取相应的措施进行提高。

优化清洗工艺、采用精密清洁技术、管理环境、应用润滑剂,以及定期维护和保养,都是提高发动机零件清洁度的有效途径。

发动机制造过程中的清洁度管理问题分析发布时间:2022-04-26T17:08:00.108Z 来源:《中国建设信息化》2021年第22期作者:陆红日[导读] 随着社会的飞速发展,人们的生活水平有了显著提高陆红日广西玉柴机器股份有限公司 537005摘要:随着社会的飞速发展,人们的生活水平有了显著提高,对汽车的整体质量的要求也越来越高。

汽车的主要部件之一是发动机,其工作状况会对汽车的实际运行效率产生直接的影响。

本文主要分析了汽车发动机制造过程中进行清洁度管理的意义,并针对发动机的污染来源提出了相应的管理措施,旨在为相关人员提供一些建议。

关键词:发动机;制造过程;清洁度随着社会经济的飞速发展,汽车行业的产量和销量都呈现出不断上升的趋势,发展前景十分广阔。

而汽车企业要想在激烈的市场竞争中立足,必须充分地重视汽车的质量,而发动机的质量在很大程度上会影响到汽车的整体质量,因此相关制造厂商要充分地进行发动机制造过程的清洁度管理,采取有效措施保证产品质量。

1 清洁度的概述1.1清洁度的基本概念清洁度最早的历史应用于航空航天工业。

60年代初美国汽车工程师( SAE )和美国宇航工业协会( SAE )开始使用统一的清洁度标准,从而全面地应用于航空和汽车行业。

机电仪表产品的清洁度是一项非常重要的质量指标。

清洁度表示零件或产品在清洗后在其表面上残留的污物的量。

一般来说,污物的量包括种类、形状、尺寸、数量、重量等衡量指标;具体用何种指标取决于不同污物对产品质量的影响程度和清洁度控制精度的要求。

发动机的清洁度是指发动机整体结构及其附属零件的清洁程度,在对产品质量进行评判的过程中清洁度是其中的一项重要指标,保证发动机制造过程的清洁度符合相应的标准,能够更好地提升发动机的使用寿命,改变发动机的工作状态等。

一般来说,在发动机制造过程中进行科学有效的清洁度管理,能够避免发动机内部进入一些杂质,影响其实际的运行,最大程度地提高发动机的生产效率,以便于发动机的工作状态保持在最佳的水平。

关于提高油缸油液清洁度的几点思路关于提高油缸油液清洁度的几点思路与操纵方法的探讨如何操纵油缸的油液清洁度,涉及到油缸制造的每一个工序,能否操纵好工序间零部件加工的清洁度,直截了当阻碍到油缸试验油液的最终成效。

我想就目前的设备条件,与制造部各车间相互配合,以两种伸缩油缸〔各2支〕作为油缸油液清洁度的试验样品,应用以下操纵要素,全程跟踪记录,用数据说话,得出目前油缸油液清洁度的真实数据,试验时刻以这两种产品办理交库为期限,以最终检测数据为依据,探讨以下活塞杆和缸筒清洁度操纵方法的可行性。

一、活塞杆清洁度的操纵:杆体加工油管↓↓焊接↓试压整改油箱,设置二级回油过滤装置;↓检查乳化液,防止悬浮物显现。

车加工加装防尘堵或盖板。

↓外珩磨清洗或擦拭外表面,覆盖或转走。

↓镀前抛光清洗或擦拭外表面,覆盖或转走。

↓镀铬密封防护,检查,清洗。

↓镀后抛光擦拭外表面,覆盖或转走。

↓装配前清洗擦拭,清洗。

1.杆体有些产品的活塞杆体,是回腔用油通道。

在活塞杆焊接前,需要通过一定的化学或冷加工处理,来保证杆体的清洁度。

如:酸洗或车孔〔车孔后需清洗,以清理切屑杂物〕,保证杆体内壁的清洁度。

2.通油芯管优先采纳精拔管,外购或自制都需要确保油管内外表面的清洁度,专门是外购时,必须依照油管的清洁度要求选择合格供方。

在焊接前可采纳两端分别高压冲洗法,介质宜采纳防锈性清洗液,幸免使用煤油,已达到降低成本之目的。

通过高压清洗,反复冲刷油管内表面的油污或其它杂物,清洗后两端进行密封备用。

3.水压试验整改水压试验设备,就目前的试水压设备,全然不能满足清洁度要求,建议做如下整改:⑴对水箱回液过滤方面进行整改,设置二级回液过滤装置。

⑵应经常检查乳化液的清洁度,确保无悬浮物或异味显现,必要时可用油压试验取代水压试验。

水压试验完毕,应用煤油或液压油对油管进行冲洗,排除油管内因试水压留下的杂物,并起到短期的防锈作用,清洗完毕必须用螺塞或盖板进行密封,防止异物进入。

发动机缸体作为发动机的核心部件之一,其清洁度对发动机的装配、性能、使用寿命具有重要的影响。

缸体内部的毛刺、杂质将会造成异常磨损,轴瓦刮伤,曲轴抱死等问题[1]。

缸体的外部的杂质、毛刺将会影响发动机的装配,螺栓卡滞、滑牙等问题,目前对于发动机缸体机加工的清洁度的控制主要通过中间清洗机和最终清洗机来实现。

在现有的工艺控制条件下,主要还存在以下两类问题:(1)工艺顺序编排不合理,导致缸体外部的部分螺纹孔有毛刺,且无法去除;(2)缸体内部主油道贯穿孔、曲轴孔缺少接触式去毛刺功能,导致有残留毛刺。

它们严重影响了发动机的使用性能[2]。

本文旨在探索去除缸体毛刺以及提升缸体的清洁度的方法,确保发动机的使用性能。

1毛刺产生机理及解决办法本文涉及的缸体的材质为铸铁,该材质具有较好的韧性、延展性。

金属在刀具的切屑刃与前刀面作用下,受挤压产生滑移变形,工件的边、角、棱等往往产生较大的塑性变形,切屑与工件断裂分离后,部分残留在工件上就会形成毛刺。

对于发动机缸体的来说,主要是在加工贯穿孔、通孔等特征时会产生毛刺。

对于缸体的部分特征加工,毛刺无法避免。

但可根据毛刺产生的机理去解决加工产生的毛刺及所带来的对产品品质影响的问题。

1.1缸体外部的部分安装螺纹孔有毛刺该问题主要缸体上的启动电机安装螺纹加工产生的毛刺的问题,如图1所示,会导致安装螺栓卡滞、滑牙问题。

该特征加工包含以下加工过程:粗铣启动电机安装面、精铣电机安装面、钻启动电机安装孔、攻启动电机安装孔。

通过分析不同的加工顺序,产生的毛刺的大小及其毛刺的朝向。

分析不同的加工方案顺序如图2所示,其中方案一、方案二产生的毛刺朝向均向内侧,方案三的毛刺朝向外侧。

分析不同加工顺序可能产生的最大毛刺尺寸情况,如表1所示,根据不同的工艺编排分析,方案一提升发动机缸体机加工清洁度的方法及其应用武书(上汽通用五菱汽车股份有限公司,广西柳州545007)摘要:发动机缸体作为发动机的核心部件之一,其清洁度对发动机的装配、性能、使用寿命具有重要的影响。

本文以一款直列四缸发动机为例,从发动机缸体机加工产生毛刺的机理,工艺编排的顺序以及去除毛刺等方面着手,来探究提升缸体清洁度的方法。

利用新的工艺顺序、新的加工技术以及专用去毛刺机构,从根本上解决残留毛刺问题。

关键词:缸体;清洁度;毛刺中图分类号:T H 162.1文献标识码:A文章编号:1672-545X (2018)02-0195-03收稿日期:2017-11-08作者简介:武书(1990-),男,湖南人,工学学士,助理工程师,主要研究方向:发动机缸体加工工艺。

图1启动电机安装面、安装螺纹孔及毛刺示意图图2不同工艺方案产生的毛刺朝向的分析图方案一:粗铣电机安装面#297钻孔、攻丝#208#209精铣电机安装面#297方案二:粗铣电机安装面#297钻孔、攻丝#208#209精铣电机安装面#297方案三:粗铣电机安装面#297钻孔、攻丝#208#209精铣电机安装面#297195可能产生的最大毛刺为1.1mm,方案二可能产生的最大毛刺为0.5mm,方案三可能产生的最大毛刺为0.6mm.因此,通过分析对比毛刺的产生的朝向及其大小,结合零件的安装需求,选择合适的加工工艺顺序,可以达到最优的加工效率及加工质量。

1.2缸体内部主油道、曲轴孔的毛刺缸体内部主油道、曲轴孔的毛刺会导致异常磨损,曲轴抱死,OCV阀芯卡滞等。

缸体内部毛刺的残留问题,主要集中在两个部位,一是曲轴孔精镗刀具切出的位置,二是主油道与斜油道的贯穿孔位置处。

曲轴孔精镗加工,由于曲轴孔的直径过大,在现有工艺加工条件,在刀具切出的位置产生的很大的毛刺,如图3所示,毛刺沿圆周方向连成一片。

毛刺的粘附力大,在后期的去毛刺过程中,很难去除。

为了能够顺利的去除毛刺,首先需要考虑解决毛刺过大的问题。

因此,针对毛刺过大的问题,需要优化精镗的加工工艺,选择合适刀具切屑角度、加工参数等,确保在精镗的加工过程中,改善切屑效果,降低刀具对工件的挤压,减少待加工表面的滑移变形,使大部分的代加工的材料被刀具切屑掉,减小毛刺的尺寸。

发动机缸体的主油道与辅助油道的贯穿处会产生毛刺。

由于油道的直径较小,所以产生的毛刺也较小。

且加工工艺为先加工主油道,后加工斜油孔及其它辅助油道,所以毛刺的指向均朝向主油道内侧,如图4所示,毛刺朝向有利于毛刺的统一去除。

但是在现有的工艺下,仅在最终清洗机中采用高压水(20~30MPa)去毛刺的工艺。

由于该方法为没接触式的去毛刺方法,对于毛刺粘附力稍大的毛刺就无法去除,去毛能力不高,可靠性不强。

为了提高去毛刺的能力,可以增加接触式的机械去毛刺工艺。

2方法应用验证(1)采用新的工艺编排顺序解决启动电机安装螺纹孔毛刺的问题根据前面分机理分析,得到了理论最优去除毛刺的工艺顺序,以减少产生毛刺的可能性,表2所示为现有的加工工艺顺序与理论最优工艺顺序的对比分析。

现有的加工工艺不管是从毛刺的朝向或者是产生毛刺大小的可能性,都存在一定的问题。

该问题将会直接导致安装螺栓孔的卡滞及其滑牙问题。

根据理论最优的加工顺序加工验证,如图5所示,启动电机的安装螺纹孔切出的位置,已经比较光洁,残留的毛刺很小,而且朝向也是向外侧,对螺栓安装无影响,不会造成螺栓卡滞,滑牙。

(2)采用新的线镗刀工艺解决曲轴毛刺过大的问题表1不同工艺编排毛刺大小分析表方案序号毛刺方向粗铣攻丝精铣加工顺序毛刺可能性/mm 余量/mm毛刺极限值/mm余量/mm毛刺极限值/mm余量/mm毛刺极限值/mm方案一朝孔内3≈00.6(钻孔ϕ6.8,攻丝M8)0.60.50.5粗铣→钻孔、攻丝→精铣0~1.1方案二朝孔内钻孔、攻丝→粗铣→精铣0~0.5方案三朝孔外粗铣→精铣→钻孔、攻丝0~0.6图3曲轴孔精镗毛刺的示意图图4主油道毛刺示意图表2启动电机安装孔加工工艺对比分析工艺状态第一步第二步第三步毛刺朝向毛刺大小/mm现有工艺顺序粗铣启动电机安装面钻孔、攻丝安装螺纹孔精铣电动电机安装面向内0~1.1理论最优工艺顺序粗铣启动电机安装面精铣电动电机安装面钻孔、攻丝安装螺纹孔向外0~0.6 196图5启动电机安装螺纹毛刺示意图现有工艺采用的是导套式半精、精镗组合刀具,如图6所示,采用的单个曲轴孔加工,加工参数相对过快。

优化工艺新刀具,采用线镗式半精、精镗组合刀具,如图7所示,一次性加工所有曲轴孔,可适当降低进给参数,且线镗刀有主轴承支撑,加工结果更加稳定。

新旧刀具结构及其加工参数的对比如表3所示。

通过对比,新刀的进给速度半精镗,由314mm/min 降低为135mm/min ,精镗由198mm/min 降低为70mm/min ,待加工表面受到的挤压力得到有效降低,产生的滑移变形变小。

主偏角由增加到减少,降低了吃刀抗刀力,减少了加工震动与滑移变形。

采用新刀具及新的加工参数,加工验证,如图8所示,曲轴孔的毛刺得到了有效的改善,由连续的大型片状毛刺,变成了点状的细小毛刺。

(3)增加机械式毛刷去曲轴孔、主油道毛刺为了强化去毛刺的效果,给主油道、曲轴孔增加去毛刺的专用毛刷。

通过毛刷与毛刺的机械接触,达到彻底去除毛刺的功能。

为了保证去毛刺的效果,需要保证毛刷具备一定的硬度及其强度,同时需要保证与毛刷接触的表面质量,不能出现表面的划伤问题。

因此,选择毛刷的材质为碳化硅磨料丝,单根料丝的直径控制在0.5~0.8mm.增加毛刷去毛刺后,主油道及曲轴孔的内部的毛刺情况得到很好的改善,主油道贯穿孔处,毛刺被完全去除。

曲轴孔毛刺去除效果良好。

剩余小部分的突起,在后续的装配及其发动的运行中不会脱落,不会造成发动机的清洁度问题。

增加毛刷后,去毛刺的效果图如图9所示。

3结束语通过工艺顺序的编排,加工工艺的优化以及新增一些去毛刺的刀具,可以有效地改善发动机的局部清洁度,提升发动机的相关性能,降低制造成本等,但是对于整个发动缸体的清洁度而言,需要从加工、转运、存储各个环节出发,才能从根本上来解决发动机缸体的清洁度问题,提升发动机的整体性能。

参考文献:[1]张洪宝,刘辉.发动机缸体油道清洁度控制方法研究[J].化工管理,2017,4(11):171-172.[2]刘仰银.提高发动机气缸体清洁度工艺措施研究及分析[C]//战略性新兴产业与科技支撑———2012年山东省科协学术年会论文集,2012:233-235.图6导套半精、精镗组合刀具图7线镗式半精、精镗组合刀具表3新旧刀具对比表刀具状态结构半精/(mm/min )精镗/(mm/min )转速(r/min )主偏角/(°)旧刀导套式31419855060°新刀线镗刀1357055075°图8刀具优化前后毛刺效果对比图图9增加毛刷后,去毛刺的效果图(下转第200页)197D i scussi on on t he P r ocess ofM achi ni ng Lar ge Lead Tr apezoi dalI nnerS pi r alG r ooves on X 52M i l l i ng M achi neHUANG Guang-yin(Guangxi Liuzhou Wuling Liuji Power Co.,Ltd.,Liuzhou Guangxi 545005,China )A bst r act :In order to improve the production efficiency of the die casting ,it is necessary to improve the nozzle of the die casting die ,add the spiral groove on the inner wall of the nozzle ,and make full use of the existing X52milling machine to process the process of the process of the trapezoid inner spiral groove of the large guide.K ey w or ds :ordinary vertical milling machine ;large guide range ;trapezoidal inner spiral groove.杆和主轴是固定在一起的,而主轴已经被固定,这样在加工过程中刀杆也不会变动。

(3)配换挂轮的选择。

根据工件导程计算配换挂轮j =(z 1×z 3)/(z 2×z 4)=(40×6)/导程,j =(90×25)/(55×80);设计浇口套有三条槽,所以在切削一槽后的分度头转数:H =40/3再进行第二条槽的加工,以此类推,直至加工完成三条槽的加工。