工艺统计及国内PP一览表

- 格式:xls

- 大小:45.00 KB

- 文档页数:11

常用塑料注塑工艺参数表:常用塑料注塑工艺参数(2)2010-06-16 20:02:13| 分类:个人日记| 标签:|字号大中小订阅聚甲醛加工参数聚甲醛的成型收缩率聚甲醛的后收缩九、PC注塑工艺特性与工艺参数的设定1、聚集态特性属于无定型塑料,Tg为149~150℃;Tf为215~225℃;成型温度为250~310℃; 2、热稳定性较好,并随分子量的增大而提高。

但PC高温下遇水易降解,成型时要求水分含量在0.02%以下。

高温下水分对PC特别有害。

在成型前,PC树脂必须进行充分干燥(并且应当充分注意防止干燥过的物料再吸湿)。

干燥效果的快速检验法,是在注塑机上采用“对空注射”。

3、熔体粘度高,流动性较差,其流动特性接近于牛顿流体,熔体粘度受剪切速率影响较小,而对温度的变化十分敏感,在适宜的成型加工温度范围内调节加工温度,能有效地控制PC的粘度。

4、由于粘度高,注射压力较高,一般控制在80~120MPa。

对于薄壁长流程、形状复杂、浇口尺寸较小的制品,为使熔体顺利、及时充模,注射压力要适当提高至120~150MPa。

保压压力为80~100MPa。

5、成型时,冷却固化快,为延迟物料冷凝,需控制模温为80~120℃。

6、PC分子主链中有大量苯环,分子链的刚性大,注塑中易产生较大的内应力,使制品开裂或影响制品的尺寸稳定性;(在100℃以上作长时间热处理,它的刚硬性增加,内应力降低)。

PC的典型干燥曲线台湾奇美典型牌号加工参数:十、PA及玻纤增强PA注塑工艺特性与工艺参数设定 1、常用品种及其熔点:q 品种:尼龙-66;尼龙-610;尼龙-1010;尼龙-1212;尼龙-46尼龙-6;尼龙-7;尼龙-9;尼龙-11;尼龙-12;尼龙-66/6、尼龙-66/610;尼龙-6∕66∕1010;尼龙-66/6/610q 熔点:尼龙n系列:尼龙-6 215~220℃;尼龙-12为178℃;尼龙m,n系列:尼龙-46 295 ℃;尼龙-66 255~265℃;尼龙-610 215~223℃;尼龙-1010 200℃;共缩聚尼龙:由于分子链的规整性较差,结晶性和熔点一般较低,如尼龙-6∕66∕1010的熔点仅为155~175℃,但其有较好的透明性和弹性。

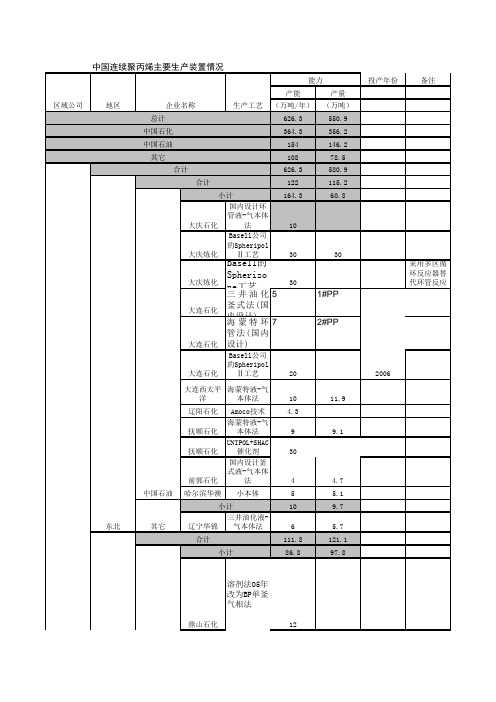

中国聚丙烯生产工艺技术及品牌分析文章来源摘要:介绍了中国聚丙烯生产采用的工艺技术及装置产能,对国内生产的聚丙烯品种、牌号数量及价格进行了统计分析,给出了各类工艺装置生产的均聚物、抗冲共聚物和无规共聚物比例和目前阶段各类工艺装置的特点,并对中国聚丙烯未来发展方向提出了建议。

1 概述聚丙烯可分为均聚聚丙烯和共聚聚丙烯,共聚聚丙烯又分为无规共聚聚丙烯和抗冲共聚聚丙烯。

均聚聚丙烯由单一的丙烯单体聚合而成,分子链中不含乙烯单体,分子链的规整度很高,因此材料的结晶度高、抗冲击性能较差。

无规共聚聚丙烯是在反应器中控制丙烯和乙烯的组份含量而得到的聚合物,乙烯含量(质量分数,下同)一般为1%~4%,最大为6%。

抗冲共聚聚丙烯为丙烯、乙烯嵌段共聚物,是在丙烯聚合后除去未反应的丙烯,再与乙烯聚合所得产物,通常嵌段共聚体中乙烯含量5%~20%。

丙烯、乙烯嵌段共聚物实际是聚乙烯、聚丙烯和末端嵌段共聚物的混合物,这种混合物既保持了一定程度的刚性,又提高了抗冲击强度,但透明性和光泽性有所降低,可用于制造要求高抗冲性能的制品,如机械零件、运输箱、管材、板材等,也可用于生产薄壁制品。

2 工艺技术简介聚丙烯生产工艺技术有多种,其中应用最广泛的是液相本体工艺和气相工艺两大类。

液相本体聚丙烯工艺是丙烯在液相条件下聚合生成聚丙烯,在生产抗冲共聚产品时组合气相流化床反应器,按反应器类型可分为本体环管反应器和搅拌釜反应器两类,环管反应器的代表是LyondellBasell公司的Spheripol工艺以及中国石化的环管工艺,搅拌釜反应器的代表是三井化学的Hypol工艺。

气相聚丙烯工艺是丙烯在气相条件下聚合生成聚丙烯,代表性的工艺有LyondellBasell公司的Spherizone工艺、NTH公司的Novolen气相工艺、Ineos公司的Innovene工艺、JPP公司的Horizone气相工艺和Grace公司的Unipol气相工艺。

截至2019 年底,中国采用液相本体技术的聚丙烯装置62套,产能1070万t/a,占全国总产能的43.8%。

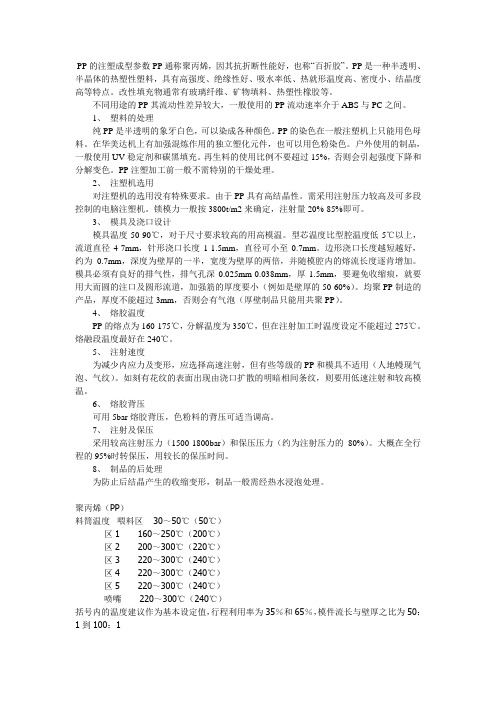

PP的注塑成型参数 PP通称聚丙烯,因其抗折断性能好,也称“百折胶”。

PP是一种半透明、半晶体的热塑性塑料,具有高强度、绝缘性好、吸水率低、热就形温度高、密度小、结晶度高等特点。

改性填充物通常有玻璃纤维、矿物填料、热塑性橡胶等。

不同用途的PP其流动性差异较大,一般使用的PP流动速率介于ABS与PC之间。

1、塑料的处理纯PP是半透明的象牙白色,可以染成各种颜色。

PP的染色在一般注塑机上只能用色母料。

在华美达机上有加强混炼作用的独立塑化元件,也可以用色粉染色。

户外使用的制品,一般使用UV稳定剂和碳黑填充。

再生料的使用比例不要超过15%,否则会引起强度下降和分解变色。

PP注塑加工前一般不需特别的干燥处理。

2、注塑机选用对注塑机的选用没有特殊要求。

由于PP具有高结晶性。

需采用注射压力较高及可多段控制的电脑注塑机。

锁模力一般按3800t/m2来确定,注射量20%-85%即可。

3、模具及浇口设计模具温度50-90℃,对于尺寸要求较高的用高模温。

型芯温度比型腔温度低5℃以上,流道直径4-7mm,针形浇口长度1-1.5mm,直径可小至0.7mm。

边形浇口长度越短越好,约为0.7mm,深度为壁厚的一半,宽度为壁厚的两倍,并随模腔内的熔流长度逐肯增加。

模具必须有良好的排气性,排气孔深0.025mm-0.038mm,厚1.5mm,要避免收缩痕,就要用大而圆的注口及圆形流道,加强筋的厚度要小(例如是壁厚的50-60%)。

均聚PP制造的产品,厚度不能超过3mm,否则会有气泡(厚壁制品只能用共聚PP)。

4、熔胶温度PP的熔点为160-175℃,分解温度为350℃,但在注射加工时温度设定不能超过275℃。

熔融段温度最好在240℃。

5、注射速度为减少内应力及变形,应选择高速注射,但有些等级的PP和模具不适用(人地幔现气泡、气纹)。

如刻有花纹的表面出现由浇口扩散的明暗相间条纹,则要用低速注射和较高模温。

6、熔胶背压可用5bar熔胶背压,色粉料的背压可适当调高。

国内外聚丙烯生产工艺介绍一、PP生产工艺简介聚丙烯的生产工艺按聚合类型分类主要有3种,即本体法工艺、气相法工艺和本体-气相法组合工艺。

早期还有溶液法工艺和溶剂浆液法工艺(简称浆液法、也称淤浆法)。

丙烯聚合催化剂性能的提高促进了PP生产工艺的不断进步,PP生产工艺已经从初期的低活性、中等规度的第一代工艺(溶液法、浆液法),以及高活性、可省脱灰工序的第二代工艺(浆液法及本体法),发展到超高活性、无需脱灰及无需脱无规物的第三代工艺(气相法、本体-气相组合工艺)。

近年来,传统的浆液法工艺在PP生产中的比例明显下降,新建的PP装置已不再采用传统的浆液法工艺。

当前,世界上先进的PP生产工艺主要是属于第三代PP 生产工艺的本体-气相组合工艺和气相法工艺。

本体-气相法组合工艺典型的专利技术有:Basell公司的Spheripol本体-气相法组合工艺技术、Prime Polymer公司的Hypol本体-气相法组合工艺技术、Borealis公司的Borstar本体-气相法组合工艺技术和中国石化的ST本体-气相法组合工艺技术。

气相法工艺典型的专利技术有:Dow化学公司Unipol气相流化床工艺技术、Lummus公司的Novolen气相法工艺技术、Ineos公司的Innovene气相法工艺技术、Basell公司的Spherizone气相法工艺技术、日本聚丙烯公司(JPP)的气相法工艺技术以及住友公司(Sumitomo)的气相法工艺技术。

世界上采用气相法工艺和本体-气相法组合工艺的聚丙烯生产装置的比例逐年增加,目前各国在建和新建的聚丙烯装置基本上多采用气相法工艺和本体-气相法组合工艺。

由于催化剂体系的发展和其活性的大幅度提高,上世纪90年代以后新建大型聚丙烯装置已基本上不使用浆液法。

在过去的20年中各种气相法工艺都发展很快,2006年底,气相法工艺的生产能力占到了全球聚丙烯生产能力的34%。

2010年底,包括在建装置的产能在内,气相法工艺约占50%。

PP材料特性及加⼯⼯艺简介PP塑料,化学名称:聚丙烯英⽂名称:Polypropylene(简称PP)⽐重:0.9-0.91克/⽴⽅厘⽶成型收缩率:1.0-2.5% 成型温度:160-220℃。

成分结构PP为结晶型⾼聚物,常⽤塑料中PP最轻,密度仅为0.91g/cm3(⽐⽔⼩)。

通⽤塑料中,PP的耐热性最好,其热变形温度为80-100℃,能在沸⽔中煮。

PP有良好的耐应⼒开裂性,有很⾼的弯曲疲劳寿命,俗称“百折胶”。

PP的综合性能优于PE料。

PP产品质轻、韧性好、耐化学性好。

PP的缺点:尺⼨精度低、刚性不⾜、耐候性差、易产⽣“铜害”,它具有后收缩现象,脱模后,易⽼化、变脆、易变形。

⽇常⽣活中,常⽤的保鲜盒就是由PP材料制成。

成型特性1.结晶料,吸湿性⼩,易发⽣融体破裂,长期与热⾦属接触易分解.2.流动性好,但收缩范围及收缩值⼤,易发⽣缩孔.凹痕,变形.3.冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低温⾼压时容易取向,模具温度低于50度时,塑件不光滑,易产⽣熔接不良,流痕,90度以上易发⽣翘曲变形4.塑料壁厚须均匀,避免缺胶,尖⾓,以防应⼒集中.⼯艺特点PP在熔融温度下有较好的流动性,成型性能好,PP在加⼯上有两个特点:其⼀:PP 熔体的粘度随剪切速度的提⾼⽽有明显的下降(受温度影响较⼩);其⼆:分⼦取向程度⾼⽽呈现较⼤的收缩率。

PP的加⼯温度在200-300℃左右较好,它有良好的热稳定性(分解温度为310℃),但⾼温下(270-300℃),长时间停留在炮筒中会有降解的可能。

因PP的粘度随着剪切速度的提⾼有明显的降低,所以提⾼注射压⼒和注射速度会提⾼其流动性,改善收缩变形和凹陷。

模温宜控制在30-50℃范围内。

PP熔体能穿越很窄的模具缝隙⽽出现披锋。

PP在熔化过程中,要吸收⼤量的熔解热(⽐热较⼤),产品出模后⽐较烫。

PP料加⼯时不需⼲燥,PP的收缩率和结晶度⽐PE低。

PP注塑⼯艺典型应⽤范围: 汽车⼯业(主要使⽤含⾦属添加剂的PP:挡泥板、通风管、风扇等),器械(洗碗机门衬垫、⼲燥机通风管、洗⾐机框架及机盖、冰箱门衬垫等),⽇⽤消费品(草坪和园艺设备如剪草机和喷⽔器等)。

聚丙烯(PP)的性能及成型工艺参数聚丙烯(PP)作为热塑塑料聚合物是有规立构聚合物中的第一个。

其历史意义体现在,它一直是增长最快的主要热塑性塑料,它在热塑性塑料领域内有十分广泛的应用,特别是在纤维和长丝、薄膜挤压、注射加工等方面。

汽车内饰塑料件中使用最多的是聚丙烯,占整个内饰塑料件质量的60%以上。

高冲击强度PP是由PP和乙烯-丙烯共聚物组成的,其原理是在PP中加入乙烯-丁烯或乙烯-辛烯这类乙烯基橡胶。

同理,加入滑石粉、碳酸钙等无机填料也可以提高PP的刚性。

以树脂为基体的汽车配件,除了质地较轻外,还需要考虑到环保、易设计性和高可塑性。

为了满足上述要求,各种不同的PP复合材料被开发出来,例如,高硬度、高冲击强度、高流动性和结晶性能的改善。

为了得到高性能的PP复合材料可以通过两种方法制得:第一共混改性。

在PP中添加各种助剂,例如橡胶、填料。

第二化学改性。

在生产PP的过程中通过改变催化剂或生产工艺制得高立构规整、高流动及高抗冲PP。

通过这些改性方法制备的PP复合材料,能满足汽车部件的使用要求,已成功替代了原先使用的工程塑料。

因此,PP及其复合材料在汽车塑料中所占的比例不断的上升。

加入无机填料可以提高PP的性能,颗粒状的碳酸钙、扁平状的滑石粉以及针状的玻璃纤维对PP刚性有着深度的影响。

由于玻璃纤维自身具有较高的硬度和长径比,对PP的刚性提高最为明显:滑石粉其次。

实际生产中考虑到性价比加工性能,滑石粉和玻璃纤维在汽车塑料中使用的量多。

PP在注射成型前应该在60-80℃的温度下干燥2-3小时,以确保PP的水分含量小于0.01%。

如果PP不进行上述步骤,在加工过程中会产生降解,导致注射制品出现发黄、气泡、银纹等缺陷。

通过先进的复合技术和成型技术以及对PP基体极性改性使得PP复合材料的应用领域不断扩大。

近年来,环境友好型PP已经引起极大的关注。

因此,预计未来PP消费量将继续增加。

PP 通过和人造橡胶及无极填料熔融共混,可以得到高性能的PP复合材料。

产品简介中国石化是国内双向拉伸聚丙烯(BOPP)树脂的最大供应商,在BOPP 的理论研究方面取得了重大突破,从聚丙烯分子结构设计和控制入手,解决了拉伸稳定性、热稳定性等关键技术问题,全面提高了中国石化BOPP 专用料的产品质量,在薄膜生产时线速度可达到400米/分钟以上。

产品用途BOPP 料主要应用于具有高挺度、高透明性能的内外层包装薄膜领域,也广泛用于生产印刷复合用平膜、消光膜、珠光膜、合成纸和烟膜等产品,通常用来制作商标印刷、印刷复合、食品饮料包装、香烟包装和胶粘带等。

OverviewSinopec is the largest BOPP resin supplier in China. The company has made a breakthrough in the theoretical research on BOPP. Starting with the design and control of the molecular structure of polypropylene, Sinopec has overcome a series of technical challenges such as tensile and thermal stability and signi ficantly improved the quality of its BOPP resin. The linear velocity could exceed 400 meters per minute during film processing.ApplicationsBOPP is mainly used in the production of high-stiffness, high-transparence packaging film. It is also widely used in the production of printing and laminated film, Matt film, pearlized film, synthetic paper, cigarette film, etc.Packages, Storage and TransportationThe resin is packaged in internally film-coated polypropylene woven bags, FFS bags or container bags and the net weight is 25Kg/bag or 700Kg/bag.The resin should be stored in a drafty, dry warehouse and away from fire and direct sunlight. It should not be piled up in the open air. During transportation, the material should not be exposed to strong sunlight or rain and should not be transported together with sand, soil, scrap metal, coal or glass. Transportation together with toxic, corrosive and flammable substance is strictly prohibited.产品包装及贮运要求产品采用聚丙烯内涂膜编织袋、FFS 薄膜袋或集装袋包装,净重25Kg/袋或700Kg /袋。

国内聚丙烯市场分析近些年,随着国内煤制烯烃和丙烷脱氢装置的相继投产,国内丙烯供应相对充足。

聚丙烯(简称PP)作为丙烯下游的重要产品,由于具有成本低、高刚性、抗冲击和卫生环保等特点,再次成为了行业内关注和投资的焦点。

文中涉及的数据由作者日常工作中采集,来源包括行业研讨会、专家交流、化工数据快报、咨询类网站和其他已公开资料等。

1国内生产情况及预测自2008年金融危机之后,我国迎来了PP产能投放的高峰期。

从2008到2014年,我国PP年产能从676万t增加至1655万t,6年间增长了145%,仅2014年单年投产348万t,占总增加量的36%,这种势头并将延续至2017年。

现有产能方面,截至2015年5月,我国PP主要生产企业56家,生产线82条。

全国产能主要集中在东部沿海和煤炭资源丰富的西部地区,包括浙江、广东、辽宁、宁夏和陕西。

新增产能方面,根据已公开信息统计(以是否完成工艺包招标为准),我国在建PP装置17家,预计到2017年底将新增产能590万t/a,届时我国以煤为路线的PP产能将达到881万t,占全国总产能的39.2%。

近十年我国PP产能统计及预测见图1。

2国内消费情况及预测近几年我国PP消费一直保持高速增长,2014年表观消费量达到1861万t/a[1],同比增加153万t,增速8.96%。

其中,国内自产1374万t[2],净进口486.9万t,自给率73.8%,较上年增加2.1个百分点,装置平均开工率83.0%。

近几年我国PP产消情况见表1。

未来几年,随着我国经济的持续发展,国内PP消费量仍将保持高速增长,新装置的不断投产有望使供需缺口逐步缩小,自给率将进一步提升,开工率略有降低,市场竞争将更加激烈。

根据国际咨询公司HIS的预测,未来五年世界聚丙烯消费年均增速为4.8%,而中国将达到6.8%,高于世界平均水平2个百分点。

基于此,预计2017年我国PP表观消费量将达到2267万t/a,这表明我国PP消费总量依然很大。