1150六辊轧机设备部件对照表

- 格式:doc

- 大小:50.50 KB

- 文档页数:2

附件二设备技术规格书2.1机械设备2.1.1机组用途:1050mm六辊可逆冷轧机组是在常温状态下,将厚度为 1.2~4.0mm酸洗后的热轧带卷或退火带卷,经若干道次轧制,轧成0.16~1.2mm的高精度冷轧带卷。

2.1.2单体设备技术性能2.1.2.1 上卷小车 1台(1)功用上卷小车用于将受卷台架上的钢卷上到开卷机的卷筒上,人工进行上卷宽度、高度对中。

(2)设备组成上卷车由升降小车、移动盖板、行走缸和缝道卷位组成。

小车的升降和行走均为液压传动。

升降小车车体为焊接结构,升降缸以铰支形式固定在车体上,升降缸推动带升降架的鞍座沿车体方形导向面滑动实现升降,行走缸固定在地沟内的基础上,行走缸推动升降小车将带卷由缝道卷位移动上料。

升降小车移动时带动移动盖板将地沟盖上以便于操作。

缝道卷位为焊接结构,在地沟缝道上作储卷用。

(3)技术规格上升推力:≥250KN升降行程:1450mm行走行程:5000mm升降缸规格:Φ180×1450mm行走缸规格:Φ140×5000mm受卷台位: 2 个2.1.2.2开卷机 1台(1)功用开卷机位于开头矫直机之前,用于同开头矫直机一起完成开头、开卷喂料工序。

在轧制过程中对带材产生轧制所需的张力、并可通过CPC对中装置使带卷宽度中心线与机组中心线保持重合。

(2)设备组成开卷机由卷筒、本体、对中底座、传动装置、压辊、活动支承等主要部件组成。

开卷方式为上开卷。

卷筒由四块扇形板,四棱锥轴、中空轴、涨缩缸、旋转接头等组成。

涨缩缸拉(推)动四棱锥轴,带动扇形板实现卷筒的涨缩,涨缩缸由旋转接头供油;本体减速箱体为焊接结构,齿轮采用合金锻钢硬齿面;底座为焊接结构,带有减速箱体对中移动的滑道及CPC对中缸;活动支承由摆臂、固定支座、卷筒托轮和液压缸组成,摆臂为焊接结构,托轮采用锻钢制造;压辊由压辊支架、压辊和液压缸组成,压辊支架为焊接结构,固定在开卷机箱体上;传动装置由直流电机、万向联轴器、制动器等组成。

机组设备组成及详细说明一、设备技术规格及说明1、六重轧机1—1轧机本体1)轧机型式:全液压位置控制、六重、不可逆式,采用压上缸压上,在压上缸上配置高精度位移传感器和压力传感器,精确检测辊缝及轧制压力。

轧机刚度:约450吨/毫米,轧机实际刚度在现场厚控调试时最终确定。

轧机开口度:10毫米2)轧辊(数量:工作辊2个,中间辊2个,支撑辊2个)工作辊直径:MAXΦ440mmMINΦ400mm(供货状态:无凸度,用户根据工艺要求在使用前磨凸度)工作辊辊身长:1900mm工作辊辊面硬度:新辊表面HSD97~100,重磨至Φ400时,硬度不低于HSD90,辊身硬度不均匀性不大于3HSD,辊颈表面硬度HSD50~60;工作辊材料:MC3或9Cr3Mo或Cr3锻造合金钢工作辊中心孔:60度中间辊辊直径:MAXΦ520mm ,中间辊偏移量:5毫米(供货状态:无凸度,用户根据工艺要求在使用前磨凸度)MINΦ490mm中间辊身长:2130mm中间辊辊面硬度:HS70~75,重磨至Φ490时,硬度不低于HSD65,辊身硬度不均匀性不大于3HSD,辊颈表面硬度HSD50~60;中间辊材料:9Cr2Mo锻造合金钢中间辊中心孔:60度中间辊轴向移动机构:液压驱动,行程±100 mm支撑辊直径:MAXΦ1250mmMINΦ1200mm(设计按照1150mm考虑)支撑辊辊身长(含圆角长度):1850mm ,两侧结构相同支撑辊辊面硬度:新辊表面HS63~68,重磨至Φ1200时,硬度不低于HS55,辊身硬度不均匀性不大于3HSD,辊颈表面硬度HS40~50;支承辊材料:复合合金钢辊轧辊探伤标准GB/T13315-19913)轧辊轴承:A、工作辊轴承:四列圆锥滚子轴承4套(渗碳钢材料)安装位置:每个辊子工作侧和驱动侧各1套外形尺寸:Ø244.475×Ø327.025×193.675(d×D×B)SKF型号330862B推力轴承Φ190*Φ320*78 4套(渗碳钢材料)安装位置:每个辊子工作侧各2套外形尺寸:Ø190×Ø320×78(d×D×B)SKF型号29338EB.中间辊轴承:四列圆锥滚子轴承4套安装位置:每个辊子工作侧和驱动侧各1套推力滚子轴承4套安装位置:每个辊子工作侧各2套C、支撑辊轴承:四列短圆柱滚子轴承4套(渗碳钢材料)安装位置:每个辊子工作侧和驱动侧各1套外形尺寸:Ø710×Ø1000×715(d×D×B)止推轴承:深沟球轴承4套安装位置:每个辊子工作侧和驱动侧各1套外形尺寸:Ø670×Ø980×136(d×D×B)C、轧辊轴承的润滑:油气润滑4)轴承箱:工作辊和中间辊轴承箱材料:45#(锻件)(各4套)配置结构:工作辊轴承箱符合快速换辊的需要,配置端盖.密封圈和附件,构成完整结构系统,配有油气润滑自动快换接头(中间辊包括驱动侧和操作侧,工作辊包括驱动侧);支撑辊轴承箱材料:ZG270-500(4套)配置结构:支撑辊轴承箱带温度报警并在操作台上显示,配置轧制油冷却轴承箱系统,保证高速运转时轴承工作可靠,配置端盖.密封圈和附件,构成完整结构系统,配有油气润滑快换接头和温度检测快换接头;工作辊,中间辊,支撑辊轴承箱操作侧锁紧挡板采用油缸驱动控制打开锁紧,配有极限开关保护及电气连锁,共12个油缸驱动装置5)牌坊:数量:2个型式:闭式机架(四柱及顶部全加工,铸件用超声波探伤,牌坊内孔不允许有Φ2mm 当量缺陷,不允许有表面缺陷)材料:ZG270—500牌坊断面积:60×72=4320cm2 ×4牌坊外形尺寸:宽2840(底部宽3600)×8427(高)最大轧制负荷:10000 KN×2牌坊单个重量:75吨6)牌坊底座及横梁和导轨:牌坊底座:材料:Q235整体数量:2个横梁:材料:Q235焊接件数量:1个导轨:材料:Q235整体数量:2个7)压上装置型式:液压压上,安装在牌坊下面,配专用取出小车压上油缸数量:2个缸径:Φ800/Φ700mm,采用活塞缸结构,密封采用组合密封压上速度:Max 2mm/s行程:150mm工作压力:21Mpa位置传感器:安装在压上油缸两侧,共4个;进口索尼磁尺,外套不锈钢制造,采用直线运动轴承精密导向。

目录一、概述二、供电三、直流传动系统四、交流传动系统五、PLC控制系统2004一概述1.产品用途与机组主要技术参数1.1用途本机组用于轧制成卷钢带板材。

1.2机组性能1.2.1来料规格:原料热轧低碳钢卷钢卷重量 Max25000Kg/卷钢板宽度 700~1250mm钢板厚度 2.75~4mm钢卷外径Φ1900mm钢卷内径Φ610mm1.2.2成品规格:成品重量 Max25000Kg/卷成品厚度0.25mm~1.0mm厚度精度±0.01mm(δ=0.3mm以下产品)±3%δ(δ=0.3mm以上产品) 1.2.3主要技术参数轧制速度 1000 m/min(δ=0.25~1.0mm 工作辊尺寸Φ370~Φ400×1450mm中间辊尺寸Φ415~Φ450×1450mm支撑辊尺寸Φ1190~Φ1250×1400mm最大轧制力 15000KN最大轧制力矩 110KN.M穿带速度 18m/min紧急停车减速度 3.0 m/s2快速停车减速度 2.0m/s2正常停车减速度 1.0 m/s2引料辊尺寸Φ200×1350mm真空除油辊尺寸Φ180×1450mm工作辊最大开口度 20mm工作辊弯辊力(单边正/负) 375/280KN中间辊横移力 680/430KN中间辊横移量 200mm冷却介质乳化液工艺润滑流量 6000L/min液压系统工作压力弯辊横移: 12-18Mpa一般液压传动: 10Mpa开卷CPC对中全液压压下左/右卷取机主要技术参数:速度可两档切换卷取机张力 170-17KN(V<640m/min) 100-10KN(V≥640m/min)最大卷取速度 1050m/min张力精度:静态±3%动态±5%卷筒直径Φ495~Φ510mm开卷机主要技术参数:开卷机最大张力 80-8KN开卷速度 400m/min卷筒直径Φ560~Φ620mm准确停车精度≤500mm1.2.4 机组传动方向站在操作侧面对轧机开卷机在左边。

1150mm平整机组技术规格书1150mm平整机组技术协议1.原料带钢指标1.1.材质钢种:退火后,冷轧低碳钢Q195-Q235、SPCC、SPCD、SPCE、08AL等屈服强度:σS≤240N/mm21.2.产品规格:0.15~1.2×700~1000mm1.3.带卷内径/带卷外径:Φ508/Φ1800mm1.4.最大卷重:W≤18T2.设备性能指标2.1.延伸率:干平整延伸率最大3% 波动±3%湿平整延伸率最大10% 波动±5%2.2.机组速度:平整最大速度600m/min(0.8mm及以下厚度)2.3.开卷张力:25KN 稳态±1% 加减速±3%2.4.卷取张力:45KN 稳态±1% 加减速±3%3.基本工艺流程及设备固定鞍座→上料小车→开卷机组(CPC)→夹送辊.剪切装置—焊机→焊后夹送——张力辊→四辊平整主机→张力辊→夹送辊2#→静电涂油机(预留位置)→夹送辊,剪切转向装置→卷取机组→卸料小车→固定鞍座——助卷器。

主体设备还包括液压系统、气动系统、电控系统。

功能:平整的主要功能是消除屈服平台,改善机械性能。

4.设备组成4.1.上料小车用途及主要结构上卷小车是将存放在固定钢卷鞍座上的钢卷运送到开卷机上的装置,它由升降鞍座、行走小车、升降液压油缸和行走马达组成。

操作时,上料小车上升托起存放在钢卷鞍座上的钢卷至开卷机卷筒高度,小车马达移动上料小车将钢卷送至开卷机卷筒上。

技术性能载重量:最大20t钢卷外径:800~1800 mm升降高度:750升降缸:Φ125/Φ90—行程750 12Mpa行走距离:4400润滑:手动4.2.开卷机4.2.1.用途及主要结构:钢卷开卷用,在带钢运行时提供后张力。

主要有摆动门式外支撑,固定底座及其安装上面的传动装置,主轴、卷筒、涨缩缸。

4.2.2.技术性能:开卷张力:25KN卷筒外径:Φ508涨缩卷筒:Ø480~520卷筒长度:1150mm电机功率:160KW开卷速度:最大600m/min润滑:自带稀油润滑4.3.夹送,液压剪装置用途及主要结构该设备是对原料不规则的头尾部分在进入焊机前切除。

莱钢1500m m六辊可逆冷轧机组操作说明书一重集团大连设计研究院二○○六年二月目录1.前言 (3)2.操纵工规范 (4)3.操纵工艺 (5)3.1轧线上操作台、箱位置、操作设备及控制功能。

(5)3.1.1开卷区操作台 (5)3.1.2主操作台 (5)3.1.3机前操作箱 (6)3.1.4机后操作箱 (6)3.2 机组操作 (8)3.2.1总操作 (8)3.2.2 上卷小车的操作 (15)3.2.4开头机的操作 (17)3.2.5右卷取机的操作 (19)3.2.6右卸卷小车的操作 (20)3.2.7机前导卫的操作 (21)3.2.8机前挤干防跳辊的操作 (22)3.2.9机前压紧台的操作 (22)3.2.10卷帘门的操作 (23)3.2.11机后工作辊防缠导板的操作 (23)3.2.12机后挤干防跳辊的操作 (24)3.2.13液压剪的操作 (24)3.2.14机后导卫的操作 (25)3.2.15左卷取机的操作 (26)3.2.16左卸卷小车的操作 (27)3.2.17上套筒的操作 (28)3.2.18皮带助卷器的操作 (29)3.3 轧制过程操作 (29)3.3.1穿带的操作 (29)3.3.2轧制的操作 (30)3.3.3液压AGC系统操作控制 (33)3.3.4板形及平衡控制 (38)3.3.5轧辊冷却 (42)3.3.6AGC缸位移传感器零点标定 (42)3.3.7工作辊、中间辊、支承辊换辊操作 (42)3.3.8标高调整装置操作 (45)3.3.9压靠 (49)3.4轧线外操作台、箱位置控制设备范围。

(50)3.4.1 AGC、辅助站操作台 (50)3.4.2乳液站操作台 (50)3.4.3地下操作箱 (51)3.4.4操作 (51)3.5 其它设备操作 (54)3.5.1 开卷机CPC对中 (54)3.5.2 张力计 (54)3.5.3 测厚仪 (54)3.5.4 板形控制系统 (55)3.5.5 测速仪 (55)3.6 操作员站(HMI)的操纵工艺 (55)1.前言《莱钢1500mm六辊冷轧机组操作说明书》主要是面向主轧线的操纵工,该说明根据试轧的工艺要求编制,投入正式生产后,用户会根据规格品种的变化编制新的轧制工艺,相应的操作说明书也需要相应调整,此版本操作说明书仅供试生产参考。

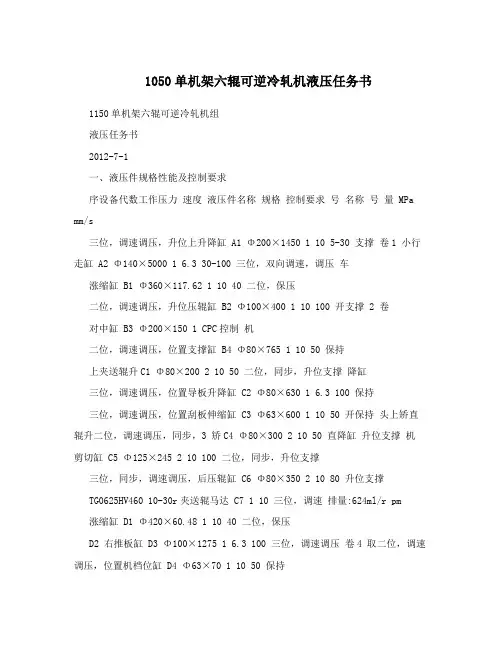

1050单机架六辊可逆冷轧机液压任务书1150单机架六辊可逆冷轧机组液压任务书2012-7-1一、液压件规格性能及控制要求序设备代数工作压力速度液压件名称规格控制要求号名称号量 MPa mm/s三位,调速调压,升位上升降缸A1 Φ200×1450 1 10 5-30 支撑卷1 小行走缸A2 Φ140×5000 1 6.3 30-100 三位,双向调速,调压车涨缩缸B1 Φ360×117.62 1 10 40 二位,保压二位,调速调压,升位压辊缸 B2 Φ100×400 1 10 100 开支撑 2 卷对中缸B3 Φ200×150 1 CPC控制机二位,调速调压,位置支撑缸B4 Φ80×765 1 10 50 保持上夹送辊升C1 Φ80×200 2 10 50 二位,同步,升位支撑降缸三位,调速调压,位置导板升降缸C2 Φ80×630 1 6.3 100 保持三位,调速调压,位置刮板伸缩缸C3 Φ63×600 1 10 50 开保持头上矫直辊升二位,调速调压,同步,3 矫C4 Φ80×300 2 10 50 直降缸升位支撑机剪切缸C5 Φ125×245 2 10 100 二位,同步,升位支撑三位,同步,调速调压,后压辊缸C6 Φ80×350 2 10 80 升位支撑TG0625HV460 10-30r夹送辊马达 C7 1 10 三位,调速排量:624ml/r pm 涨缩缸D1 Φ420×60.48 1 10 40 二位,保压D2 右推板缸D3 Φ100×1275 1 6.3 100 三位,调速调压卷4 取二位,调速调压,位置机档位缸D4 Φ63×70 1 10 50 保持二位,调速调压,位置支撑缸D5 Φ125×765 1 6.3 150 保持三位,调速调压,升位升降缸E1 Φ200×860 1 10 5-30 支撑右卸5 行走缸E2 Φ140×5000 1 6.3 30-100 三位,双向调速,调压卷车1三位,调速调压,升位导板升降缸F1 Φ80×815 1 10 100 支撑压辊摆动缸F2 Φ80×180? 1 10 80 三位,调速调压三位,同步,调速调压,除油升降缸F3 Φ100×85 2 10 50 升为支撑机除油行走缸F4 Φ80×1950 1 6.3 100 三位,调速调压前6 装置对中马达 F5 TG530MW460 1 3-6 50rpm 三位,调速调压引料马达 F6 TE0260CW100 1 10 50rpm 三位,调速调压测厚仪油缸 F7 1 6(3 100轧制3空压上缸G1 Φ700×155 2 2.5-25 见补充说明1 载15Φ85×37.5 4 操作侧工作弯辊3-17 20 辊弯辊缸平衡6-7 Φ85×37.5 4 G2 见补充说明2 Φ85×37.5 4 传动侧工作弯辊3-17 20 辊弯辊缸平衡6-7Φ85×37.5 4操作侧中间Φ85×68 8 3-17 20 辊弯缸 G3 见补充说明3 传动侧中间Φ85×68 8 3-17 20 辊弯缸上中间辊横 G4 TE0100MW260 1 5 450rpm 六移马达辊下中间辊横可G5TE0100MW260 1 5 450rpm 移马达 7 逆冷上支承辊平G6 Φ90×130 4 13-15 20 见补充说明4 轧衡缸机轧线斜楔调G18 Φ160×600 1 10 50 整缸见补充说明5 轧线阶梯调G17 Φ100×800 1 10 50 整缸二位,同步,调速调压,接轴夹紧缸G7 Φ100×70 2 6.3 40 位置保持上支承辊锁G8 Φ50×60 2 10 40 二位,调速,位置保持板缸下支承辊锁G9 Φ50×60 2 10 40 二位,调速,位置保持板缸支承辊侧推G10 Φ63×70 4 10 40 二位,调速,位置保持缸2工作辊锁板G11 Φ50×40 2 10 40 二位,调速,位置保持缸上中间辊轴二位,调速调压,位置G12 Φ80×50 1 6.3 40 头夹紧缸保持7 下中间辊轴二位,调速调压,位置G13 Φ80×50 1 6.3 40 头夹紧缸保持上工作辊轨二位,调速调压,位置G14 Φ50×37 4 10 20 道缸保持上中间辊轨二位,调速调压,位置G15 Φ50×79 4 10 20 道缸保持二位,调速调压,位置接轴托架缸G16 Φ40×50 1 6.3 80 保持活动盖板升三位,调速调压,位置8 H Φ125×465 2 10 100 降缸保持二位,调速调压,位置大车锁定缸I1 Φ50×100 2 6.3 40 保持二位,调速调压,位置横移缸I2 Φ125×1190 1 10 100 保持上工作辊夹二位,调速调压,位置I3 Φ50×80 1 6.3 40 紧缸保持换下工作辊夹二位,调速调压,位置9 辊I4 Φ50×80 1 6.3 40 紧缸保持车上中间辊夹二位,调速调压,位置I5 Φ50×80 1 6.3 40 紧缸保持下中间辊夹二位,调速调压,位置I6 Φ50×80 1 6.3 40 紧缸保持牵引马达 I7 TG0625HV450 2 10 210rpm 三位,调速支承辊换辊10 J 160×4570 1 6.3 50 三位,调速调压缸三位,调速调压,升位导板升降缸K1 Φ80×815 1 10 100 支撑压辊摆动缸K2 Φ80×180? 1 10 80 三位,调速调压机三位,同步,调速调压,后除油升降缸K3 Φ100×85 2 10 50 11 升位支撑装置三位,调速调压,升位除油行走缸K4 Φ80×1950 1 6.3 100 支撑圆盘剪移动K5 Φ80×1400 1 6.3 30-40 三位,调速调压缸3圆盘剪剪切F12-30-MF-IH-K6 1 10 120rpm 三位,调速调压马达 K引料马达 K7 TE0260CW100 1 10 50rpm 三位,调速调压测厚仪油缸 K8 1 6(3 100涨缩缸L1 Φ420×60.48 1 10 40 二位,保压L2 左推板缸L3 Φ125×1275 1 6.3 100 三位,调速调压卷12 取二位,调速调压,位置机档位缸L4 Φ63×70 1 10 50 保持二位,调速调压,位置支撑缸L5 Φ125×765 1 6.3 150 保持二位,调速调压,升为压辊缸L6 Φ80×315 1 6.3 80 支撑三位,调速调压,升为左升降缸M1 Φ200×860 1 10 5-30 支撑卸13 卷行走缸M2 Φ140×5000 1 6.3 30-100 三位,双向调速,调压车行走缸N1 Φ125×2500 1 6.3 30-100 三位,双向调速,调压助14 卷器张紧缸N2 Φ100×600 1 6.3 30-100 二位,双向调速,调压二、气动元件规格性能及控制要求序代工作压力速度气动件名称规格数量控制要求号号 MPa mm/s DN65(主机外) 2排32个二位,调压,空气干燥洁1 机前吹气喷嘴 Q1 0.2-0.4 净(同时控制) DN50(主机内) 1排18个机前空气放大二位,调压(配气动三联2 Q2 AM40 DN25 5 0.55-0.7 器件及电磁气阀)DN65(主机外) 2排32个二位,调压,空气干燥洁3 机后吹气喷嘴 Q3 0.2-0.4 净(同时控制) DN50(主机内 1排18个4机后空气放大二位,调压(配气动三联4 Q4 AM40 DN25 5 0.55-0.7 器件及电磁气阀)二位,调速调压(配气动5 助卷气缸Q5 Φ160×350 1 0.4-0.6 三联件)三、补充说明1压上油缸控制要求:a.液压AGC;具有位置控制,横辊缝控制,恒压控制,轧辊倾斜控制。

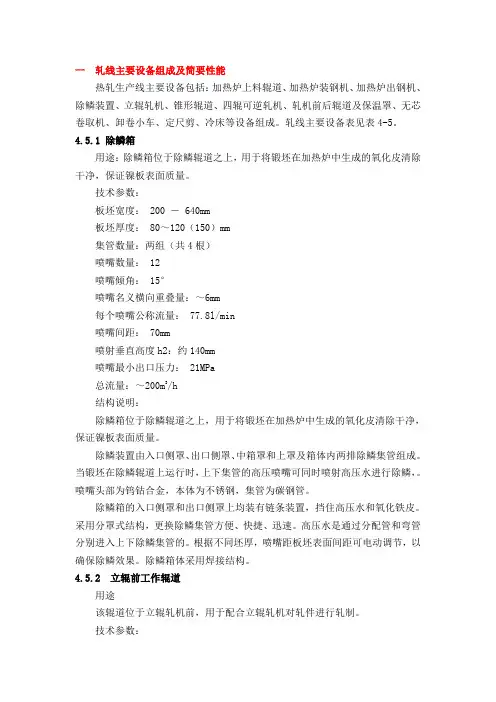

一轧线主要设备组成及简要性能热轧生产线主要设备包括:加热炉上料辊道、加热炉装钢机、加热炉出钢机、除鳞装置、立辊轧机、锥形辊道、四辊可逆轧机、轧机前后辊道及保温罩、无芯卷取机、卸卷小车、定尺剪、冷床等设备组成。

轧线主要设备表见表4-5。

4.5.1 除鳞箱用途:除鳞箱位于除鳞辊道之上,用于将锻坯在加热炉中生成的氧化皮清除干净,保证镍板表面质量。

技术参数:板坯宽度: 200 - 640mm板坯厚度: 80~120(150)mm集管数量:两组(共4根)喷嘴数量: 12喷嘴倾角: 15°喷嘴名义横向重叠量:~6mm每个喷嘴公称流量: 77.8l/min喷嘴间距: 70mm喷射垂直高度h2:约140mm喷嘴最小出口压力: 21MPa总流量:~200m3/h结构说明:除鳞箱位于除鳞辊道之上,用于将锻坯在加热炉中生成的氧化皮清除干净,保证镍板表面质量。

除鳞装置由入口侧罩、出口侧罩、中箱罩和上罩及箱体内两排除鳞集管组成。

当锻坯在除鳞辊道上运行时,上下集管的高压喷嘴可同时喷射高压水进行除鳞,。

喷嘴头部为钨钴合金,本体为不锈钢,集管为碳钢管。

除鳞箱的入口侧罩和出口侧罩上均装有链条装置,挡住高压水和氧化铁皮。

采用分罩式结构,更换除鳞集管方便、快捷、迅速。

高压水是通过分配管和弯管分别进入上下除鳞集管的。

根据不同坯厚,喷嘴距板坯表面间距可电动调节,以确保除鳞效果。

除鳞箱体采用焊接结构。

4.5.2 立辊前工作辊道用途该辊道位于立辊轧机前,用于配合立辊轧机对轧件进行轧制。

技术参数:型式:单独传动辊数: 7辊子直径:Ø300mm辊身长度: 800mm辊距: 400mm辊面速度: 0-3.5 m/s功率: AC 7.5 KW设备组成及结构说明:该组辊道由辊子传动装置、辊子装配、辊道架、盖板等组成。

电机直接通过传动接轴传动辊道辊子。

辊子两端装有双列向心滚子轴承,轴承安装在整体的轴承座内,轴承座通过螺栓把合在辊道架上。

河北蓦然环保科技有限公司单体设备明细1、开卷机2、左右卷曲机3、开头矫直机4、上、卸料小车5、换辊车6、机前机后设备(导卫对中、液压剪、除油装置……)7、辊系轴承座备件8、过跨车9、轴承10、轧辊11、轧制油开头矫直机型式:三辊开头矫直机、五辊开头矫直机和九辊开头矫直机功能:开头矫直机与开卷机一起展开带卷头部、将带头矫直并剪切不合格带材头尾、使带头顺利进入轧机、正常轧制时可测量带材速度。

公司生产规格:可以提供各种型式和规格的开头矫直机,如:350、450、650、850、900、1150、1250、1450矫直机等。

换辊车型式:单工位换辊车、双工位换辊车、升降式换辊车、开合式换辊车功能:用于快速更换工作辊,中间辊,可以成套更换,也可以单独更换某一支辊。

公司生产规格:可以提供各种形式和规格的换辊车,也可以根据现场情况“量身定做”换辊车。

升降式换辊车与开合式换辊车就是我公司为客户“量身定做”的新型专利产品。

上、卸料小车型式:导柱型式、箱体型式功能:上卷小车用于将承料台上的钢卷上到开卷机的卷筒上;卸卷小车在机前、机后卷取机下方设置,用于将卷取机卷筒上的钢卷卸到承料台架上储卷、打捆,同时可用于上卷。

公司生产规格:可以提供各种形式、卷径、和吨位不同的小车。

活动支撑型式:立导辊型式、滑套扣合型式功能:主要是起到支撑左右卷筒和开卷卷筒作用,很好辅助了卷取的效果保证了钢卷的成品质量,更好的保护了卷取机的使用寿命。

公司生产规格:可以提供各规格型号的产品机前机后设备型式:低配型式、高配型式功能:机前装置是用来对带材机械对中(轧制第一道次时)、采用展平辊式除油和吹扫方式清除带材表面的残余工艺液、支承测厚仪、带材张力直接检测、测量带材线速度、使带材转向、辅助向卷取机卷筒(钳口)喂料的一套辅助集成装置。

机后装置是采用展平辊式除油和吹扫方式清除带材表面的残余工艺液、支承测厚仪、带材张力直接检测、测量带材线速度、使带材转向、辅助向卷取机卷筒(钳口)喂料的一套辅助集成装置。

4. 轧辊及辊系清单

4.1 轧辊

轧辊在机架中的位置如图4.1-1所示。

⑵工作辊表面粗糙度标准

⑶支承辊偏心度标准

图4.1-1 轧辊在机架中的位置

⑷中间辊串动装置

串动装置固定在传动侧轧机牌坊柱上,串动块和中间辊由液压缸轴向串动,每个中间辊有2个串动缸,其相对位置由自动同步机指示。

串动行程约300 mm

串动力约735kN

UC-δ值应根据来料钢种、宽度、厚度、板形等情况而定,一般设定值为30~50mm。

⑸轧制线调节装置

1)轧制线标高PL.:FL.0+1500mm

2)次换支承辊、中间辊、工作辊时都必须进行轧制线调节,弥补因轧辊直径发生变化而使轧制线发生变化。

3)制时轧辊最大直径为:φ460×φ490×φ1150

最小直径为:φ300×φ440×φ1050

4)轧辊直径进行统一管理,计算机可以根据轧辊辊径通过以下方式对轧制线进行自动调节:

阶梯板:7级×40mm/每级

楔形块:40mm

图4.1-3轧制线调节断面图。

1200mm六辊可逆冷轧机组(机械设备)说明书04800SM上海乾冶重工机械有限公司2010.604800SM 上海乾冶1200六辊可逆冷轧机组机械设备说明书共45页第 1 页目录1.设备用途 (2)2.机组性能 (2)3.装机水平 (4)4.机组机械设备组成及规格性能简介 (5)5.轧机操作说明 (16)6.机械设备的安装及主要技术要求 (25)7.管道的安装与清洗 (29)8.试车 (31)9.轧机维护和安全技术 (37)10.设备润滑表...................................................38-45设计杨宝宽审查刘光主任李军2010年6月1. 设备用途本设备用于成卷带钢的可逆冷轧。

2.机组性能2.1来料规格材质酸洗热轧带卷Q195、Q215、Q235、08Al、20 、SPCC、SPCD 。

机械性能最大屈服限σs≤360 N/m厚度 1.2-4 mm宽度800-1050 mm卷径(内/外) φ508/φ2000 mm最大卷重20 t2.2成品规格厚度0.2-1 mm宽度800-1050 mm卷径(内/外) φ508/φ2000 mm最大卷重20 t厚度公差±10μ(δ<0.5mm)±2%δ(δ≥0.5mm)2.3主要技术参数最大轧制压力12000 KN最大轧制力矩80 KN.M穿带速度18 m/min轧制速度0-456-1000 m/min开卷张力60-6 KN卷取张力140-14 KN (V<550m/min)75-7.5 KN (V≥550m/min) 最大卷取速度1050 m/ min工作辊单边弯辊力(正/负)350/210 KN中间辊单边弯辊力350 KN中间辊横移力550/350 KN工作辊直径φ330-φ300 mm中间辊直径φ370-φ340 mm支承辊直径φ1050-φ1000 mm辊身长度1200 mm中间辊横移量200 mm工作辊最大开口度20 mm开卷机卷筒直径φ460-φ520 mm(正圆φ508mm),加镶块后φ622-φ562(正圆φ610) 卷取机卷筒直径φ508-φ490 mm开卷机卷筒轴向浮动量±75 mm开头矫直机下夹送辊直径φ400 mm偏导辊直径φ400 mm工艺润滑流量6000l/min液压系统工作压力平衡、弯辊、横移18-25 MPa一般液压传动10 MPa2.4机组传动方向顺初轧道次带材前进方向看,主电机在带材的左侧。

1500六辊冷轧机主传动系统设计摘要轧钢机主传动装置的作用是将电动机的运动和力矩传递给轧辊。

在很多轧钢机上,主传动装置由减速机、齿轮座、联接轴和联轴节等部件组成。

本课题1500六辊冷连轧机主传动系统设计按照说明书提供的工艺参数和力能参数确定轧机主电机的参数,选择适合的电机并进行校核验算;确定齿轮座和主减速机的参数,对主要零件的强度进行计算校核,设计齿轮座和主减速机的装配图和主要零件图;确定主连接轴和万向联结轴的参数,选择合适的型号并对其进行校核;对机架进行设计和校核。

最后设计出主传动系统的总装图。

关键词:1500六辊可逆冷轧机;主传动;校核验算Design of the 1500 issue six roller cold rolling mill main drive systemAbstractRolling mill main transmission is the role of motor sports and transfer torque to the roll. In many rolling mill, the main transmission from reducer, gear, with connecting shaft and coupling, and other components.The 1500 issue six roller cold rolling mill main drive system designed in accordance with the project and provide the technical parameters of the mill to identify the main parameters of the motor parameters, select a suitable motor and check Checking; determine gear reducer blocks and the main parameters, The main components to calculate the strength of checking, design and the main gear reducer at the assembly and major parts map; identify the main link connecting shaft and universal axis of the parameters, choose a suitable model and its verification. The final design of the main drive system of hand.Keywords: 1500 6 Roll cold rolling mill;Main Drive; Checking目录第一章绪论 (1)1.1 选题背景及目的 (1)1.2 冷轧在国民经济中的主要地位及作用 (1)1.3 国内外冷轧工艺的发展 (3)1.4 冷轧工艺发展趋势 (4)1.5 课题的研究内容及方法 (5)第二章轧辊参数 (7)2.1设计的原始参数 (7)2.2概述 (7)2.3 轧制规程 (8)2.4轧辊选材 (8)2.5轧辊的尺寸参数: (9)2.5.1工作辊参数确定 (9)2.5.2 中间辊 (10)2.5.3 支承辊 (11)第三章轧制力和轧制力矩的计算 (12)3.1轧制力的计算 (12)3.2总轧制力矩 (13)3.2.1轧制力矩M Z (15)3.2.2工作辊带动支承辊的力矩M R (15)第四章电机的选择 (17)4.1初选电机 (17)4.2 轧机主电机力矩 (18)4.3电动机的校核 (20)4.3.1电动机过载系数校核 (20)4.3.2电机的发热校核 (20)第五章轧辊强度计算 (22)5.1支承辊进行弯曲强度校核 (22)5.2 对工作辊进行切应力校核 (24)5.3中间辊与工作辊和支撑辊的接触应力的校核 (25)5.3.1中间辊与工作辊间的接触应力 (25)5.3.2中间辊与支承辊间的接触应力 (26)第六章轴承的选择 (27)6.1 支承辊轴承的选择与校核 (27)6.1.1 轴承的选择 (27)6.1.2 轴承的校核 (27)6.2中间辊轴承的选择 (28)6.3工作辊轴承的选择 (29)第七章机架的确定 (30)7.1机架类型的选择 (30)7.2 机架主要结构参数的确定 (30)7.3 机架强度和变形计算 (31)7.3.1求出机架横梁截面的惯性矩。