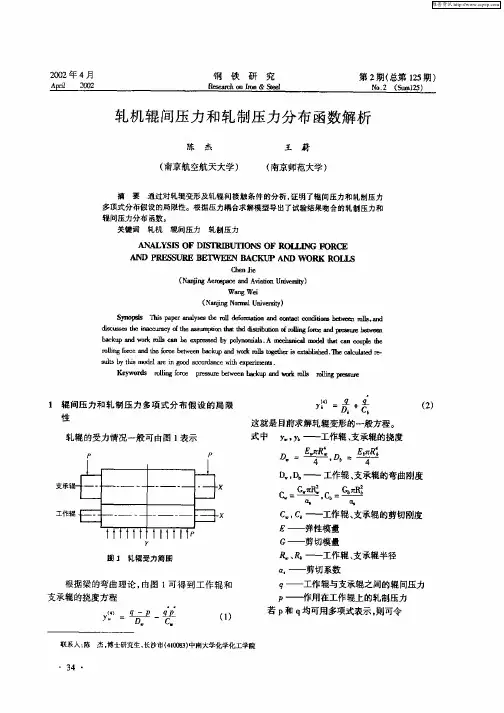

六辊轧机辊间压力分布解析

- 格式:pdf

- 大小:165.13 KB

- 文档页数:4

六辊轧机操作说明主电机启动前必须满足如下条件,液压系统、润滑系统工作正常,支撑辊轨道提升缸下落,中间辊、支撑辊平衡缸顶起,工作辊、中间辊轨道支撑装置操纵缸收回,工作辊、中间辊轨道提升缸下落,接轴托架使托架与万向接轴分离,中间辊卡紧缸卡住中间辊,中间辊轴向抽动缸以“高速”将中间辊设置在预定位置,工作辊弯辊缸顶起,工作辊、支撑辊轴向固定缸卡住其轴承座,支撑辊油膜轴承系统启动,压下缸到位,机架间导板处于工作位置,乳化液开启。

轧钢过程中压下缸由伺服阀调整压下行程,工作辊弯辊缸通过比例减压阀调整弯辊力的大小,中间辊轴向抽动缸以“低速”调整中间辊的轴向位置,实现板型控制。

更换工作辊和中间辊时主电机停止(当电机停止时,齿轮座上安装的两个接近开关使工作辊扁头停在竖直方向,便于换辊时万向接轴与工作辊对接),乳化液关闭,机架间导板移开,支撑辊油膜轴承系统关闭,压下缸收回,工作辊及上支撑辊轴向卡板打开,支撑辊平衡缸将上支撑辊顶起至牌坊窗口上表面,中间辊轴向抽动缸将中间辊快速移至初始状态后,中间辊卡紧缸打开,工作辊弯辊缸回落,工作辊、中间辊轨道提升缸抬起,人工在操作侧用销子将下工作辊轴承座与下中间辊轴承座卡在一起,人工在操作侧和传动侧上工作辊轴承座与上中间辊轴承座之间放置垫块,上中间辊平衡缸回落,使上中间辊轴承座落在上工作辊轴承座上的垫块上,二辊辊面分离,工作辊、中间辊轨道支撑装置操纵缸伸出,使支撑装置转动到换辊轨道下,工作辊、中间辊轨道提升缸回落将轨道下放到支撑装置上,接轴托架缸托住万向接轴,人工拆除工作辊弯辊缸的液压管线后,便具备了换辊条件,台车移动缸以“高速”将台车向轧机方向推出5100mm,接近开关发出停止信号,工作辊、中间辊换辊缸伸出,人工将台车上部挂钩挂在下工作辊轴承座的换辊钩上,工作辊、中间辊换辊缸缩回,将上下工作辊及上下中间辊一起拉出到横移小车上,台车以“低速”退回5100mm到换辊位置,接近开关发出停止信号,人工摘掉挂钩,台车止动销操纵缸将锁紧销拉出,换辊小车横移缸推出1724.5mm,将准备好的新辊横移到换辊位置,旧辊同时移出。

UCM、CVC、VCMS六辊冷轧机机型研究[我的钢铁] 2010-01-25 08:12:29随着我国钢铁工业的迅速发展,板带材产品的比例在不断扩大,国内新建的许多先进的冷热带钢生产线,尤其是近年来所新建的大型宽带钢冷连轧机。

用户近年来所引进六辊冷轧设备绝大多数都是引进日本三菱一日立公司的UCM系列冷轧机或德国西马克的CVC系列冷轧机。

国内非引进的国产大型六辊冷连轧机目前选用的都是中国一重自主研发、设计制造的VCMS系列冷轧机。

UCM一一日本三菱一日立公司冷轧技术代表用户及机型,有宝钢1550毫米冷连轧机、武钢2140毫米冷连轧机、宝钢1730毫米酸洗冷连轧机。

VCMS一一中国一重冷轧技术代表用户及机型,有鞍钢1780毫米、2130毫米、1500毫米冷连轧机,梅钢1420毫米冷连轧机、武钢1550毫米酸洗冷连轧机目前正在调试和制造中。

一重的VCMS机型是UCM系列的改进。

1UCM、CVC轧机UCM轧机是日本三菱一日立公司开发的一种六辊冷轧机,它是在HC轧机基础上发展起来的新一代冷轧机之一,它相比HCM轧机增加了中间辊弯曲,其中间辊不仅轴向移动还设有正弯辊,工作辊设有正负弯辊,它的进一步演变是增加工作辊轴向移动。

CVC系列六辊冷轧机是德国西马克公司开发的,其中间辊辊面有一定曲线形状(支承辊有的有,有的没有),因其辊面曲线方程由低次方(3次)发展到高次方(5次),并与相关配套的控制软件包结合,发展成了CVCplus(+)轧机,其控制板形的能力得到进一步加强。

UCM轧机与六辊CVC轧机不同在于UCM轧机的中间辊为平辊,通过适当改变中间辊和工作辊的接触长度,可改变作用于中间辊和工作辊压力分布规律,消除由于轧制力引起对带钢横向厚度差的影响。

轧辊在轧制过程中产生的弹性弯曲通过调整中间辊和工作辊的弯曲力得以补偿。

六辊CVC轧机中间辊带有高次方曲线的辊型,通过中间辊的轴向移动改善工作辊的辊缝形状来补偿轧辊弹性变形,再辅以弯曲力从而控制轧制精度。

六辊可逆冷轧机组轧辊常见缺陷分析及改善2六辊可逆冷轧机组轧辊表面剥落原因分析及改善摘要:以六辊可逆冷轧机组为研究对象,介绍常见轧辊的缺陷,主要是轧辊的表面剥落缺陷。

从轧辊的使用、磨削、检测等方面,提出了相应的预防措施和消除措施.关键词:轧辊、剥落、措施THE ANALYSIS AND IMPROVEMENT FOR THE CAUSATION OF ROLLER SURFACE PEELING OFF OF THE SIX-ROLL REVERSING COLDROLLING MILLAbstract :This thesis takes the Six-roll Reversing cold rolling Mill group as its object of study, it introduces the common defect of the roller, mainly for the defect of peeling off from the suface of the roller. On the other hand, it proposes the provention and elimination methods accordingly from several aspects such as the roller usage, grinding inspection and etc.key words: roller, peel off, method前言:轧辊是轧机的重要部件,轧辊的质量好坏直接影响轧机的运行,影响产品的产量质量和成本,冷轧过程中,轧辊表面承受着很大的挤压应力和强烈的磨损,高速轧制时,卡钢、过烧等会出现一些质量问题和质量缺陷,会造成辊面裂纹,因此,冷轧工作辊应具有极高而均匀的硬度,一定深度的硬化层,以及良好的耐磨性与抗裂性。

以保证轧辊的使用要求和质量要求。

改造冷轧机辊系提高轧辊利用率的探讨摘要:针对目前国内冷轧轧机轧辊使用率低下,报废轧辊总量巨大,处理难的问题,本文对改造冷轧机辊系提高轧辊利用率,降低生产成本进行简要探讨。

关键词:冷轧机轧辊轧辊利用率HC六辊冷轧机1 国内冷轧机轧辊的使用现状随着现代工业的迅速发展,市场对冷轧带钢产品的需求日益增加,致使冷轧机组的使用也在急剧增长之中。

在对带钢进行加工时,冷轧机组主要是通过工作轴来完成的,因此工作轴非常容易磨损。

但现有六辊可逆冷轧机的工作轴利用率却比较低,多数工作轴的直径磨损到一定程度就只能报废处理。

在这种情况下,随着使用时间的增加,需要报废的工作轴越来越多,导致加工成本无法得到有效控制。

六辊可逆冷轧机本身价格非常高昂,一般企业不会在短期内更换更高端的六辊可逆冷轧机,因此如何在不对六辊可逆冷轧机主体设备进行改动的基础上,有效提高轧辊利用率从而降低生产成本,是一个非常值得研究的课题。

2 通用HC型六辊冷轧机的特点对于HC型六辊轧机而言,在轧制力、工作辊辊径以及支承辊辊径均不变的条件下,工作辊与支承辊的压力分布曲线以及弹性压扁量曲线主要受带钢宽度p为了提高轧辊利用率必须保证工作辊辊径在φ370mm时或者中间辊辊径在φ415mm时还能继续使用,但是目前工作辊报废尺寸为φ370mm和中间辊报废尺寸为φ415mm是因为当工作辊辊径达到φ370mm时,轧辊辊面接触的同时轧辊两端的轴承座也开始相互接触发生干涉,再加上工作辊的传动联轴器也有可能发生干涉,也有一定几率发生轧辊辊肩(硬度较低的部位)相互接触对设备与产品造成不利影响(这种情况出现与否跟轧辊结构有关)。

所以提高轧辊利用率,必须克服以上问题,同时也不能对主体设备进行改动。

当然,最直观的是对轧辊轴承座进行加工,降低其高度,避免干涉,以下对本公司1450mm六辊可逆冷轧机辊系成功改造进行分析。

改造后1450mm六辊可逆冷轧机辊系有两套,两套辊系独立使用,不能混用。

HC六辊轧机中间辊横移装置及液压系统的改进【摘要】介绍了HC六辊轧机中间辊横移装置的结构在设计原理上进行的更改,为适应新的横移装置的结构、为了电气控制系统的简单方便及降低制造成本,液压控制系统所进行的相应改进,使得整体更加协调合理。

【关键词】HC轧机;中间辊;横移装置;液压系统1.前言为了适应钢材市场个性化服务需要的增长,市场要求钢材生产向高质量、多品种、小批量、短周期和低成本方向发展,而单机架六辊可逆式冷轧机在生产灵活性上正好符合这些要求。

六辊可逆式冷轧机中的HC轧机是目前中窄带冷轧机中控制精度高、板型控制能力灵活多样、投资见效快、在民营企业和中小企业中推广的一种冷轧机。

HC六辊单机架可逆冷轧机从1972年日本日立公司发明到国内引进消化吸收并不断的改进,在实际的建设中日益受到重视,建设比例在逐年的增加。

HC轧机中中间辊横移系统用于轧制前,根据带材宽度以设定辊形、确定中间辊的位置,轧制时确保中间辊的位置保持不变,以达到控制带材板形的目的,所以在使用中就中间辊横移装置及液压控制系统我们在不断的改进完善。

2.HC轧机原有中间辊横移装置及液压控制系统的特点现介绍HC六辊单机架可逆冷轧机组中原有中间辊横移装置(如图1)及相应液压控制系统的特点。

图1 改进前的中间辊横移装置图2 改进前的液压控制系统图中间辊横移是用液压缸3通过中间铰接耳轴与横移轨梁2进行连接,液压缸活塞杆头部通过球铰耳轴把合在轧机机架1的端面,在液压动力的作用下液压缸进行伸缩,同时带动横移轨梁、中间辊一起进行横移动作,为了精确测量中间辊的横移距离在液压缸尾部安装有内置式位移检测传感器4,在液压缸横移的同时精准的测量移动距离。

该液压缸为带内部锁紧装置的专用液压缸,在横移结束后通过独立的液压控制回路将活塞杆进行锁紧操作防止液压缸进行蹿动。

横移装置对应的液压控制系统(如图2),首先电磁铁YV-3加电换向阀动作,P口与A口连通液压缸锁紧装置打开,在此条件下液压缸可以进行横移动作。

《六辊平整机非对称轧制过程板形预报与控制技术》篇一一、引言随着现代工业技术的飞速发展,金属板材在众多领域得到了广泛应用。

在金属板材的加工过程中,六辊平整机作为一种重要的设备,其轧制过程的稳定性和板形的控制精度对产品质量至关重要。

非对称轧制作为一种先进的轧制技术,能够有效地改善板形、提高产品性能。

然而,非对称轧制过程中板形的预报与控制技术具有一定的复杂性,需要深入研究。

本文将重点探讨六辊平整机在非对称轧制过程中的板形预报与控制技术,为金属板材的加工提供理论依据和技术支持。

二、六辊平整机非对称轧制过程概述六辊平整机是一种先进的金属板材轧制设备,其特点是具有六个轧制辊,能够实现对金属板材的高效、精确轧制。

非对称轧制是指轧制过程中,轧制力、轧制速度等参数在轧制辊之间存在差异,从而实现对金属板材的特殊加工。

在非对称轧制过程中,板形的预报与控制技术是保证产品质量的关键。

三、板形预报技术3.1 预报模型建立板形预报技术的核心是建立准确的预报模型。

通过对六辊平整机非对称轧制过程中的力学、热学、运动学等参数进行深入研究,建立包含轧制力、轧制速度、轧制温度等多因素的板形预报模型。

该模型能够根据实际工艺参数,预测出金属板材在轧制过程中的板形变化。

3.2 影响因素分析板形预报的准确性受多种因素影响,包括轧制力的大小及分布、轧制速度的稳定性、轧制温度的控制等。

通过对这些影响因素进行深入分析,可以更好地优化预报模型,提高板形预报的准确性。

四、板形控制技术4.1 控制策略制定针对六辊平整机非对称轧制过程中的板形控制,需要制定合理的控制策略。

通过调整轧制力、轧制速度等参数,实现对金属板材板形的有效控制。

同时,还需要考虑设备的稳定性、工艺的连续性等因素,确保控制策略的可行性和有效性。

4.2 控制方法实施在实施板形控制过程中,需要采用先进的控制方法。

例如,可以采用模糊控制、神经网络控制等智能控制方法,实现对轧制过程的实时监测和调控。

《六辊平整机非对称轧制过程板形预报与控制技术》篇一一、引言随着现代制造业的飞速发展,对金属板材的表面质量、尺寸精度和机械性能等要求日益提高。

六辊平整机作为一种重要的金属板材加工设备,其非对称轧制技术对板形的预报与控制显得尤为重要。

本文将详细探讨六辊平整机在非对称轧制过程中板形的预报与控制技术,以期为相关领域的理论研究和实践应用提供有益的参考。

二、六辊平整机概述六辊平整机是一种先进的金属板材加工设备,具有多辊设计和独特的轧制方式。

其中,非对称轧制技术因其独特的优势被广泛应用于各种金属板材的加工中。

非对称轧制技术通过调整轧辊的布局和压力,实现对金属板材的精确加工,从而达到改善板形、提高产品质量的目的。

三、板形预报技术1. 数学模型建立板形预报技术是六辊平整机非对称轧制过程中至关重要的环节。

首先,需要建立精确的数学模型,包括轧制力模型、板形变化模型等。

这些模型能够预测金属板材在轧制过程中的变形行为和板形变化,为后续的控制技术提供有力的支持。

2. 预测算法选择在建立数学模型的基础上,需要选择合适的预测算法。

目前,常用的算法包括神经网络、遗传算法、支持向量机等。

这些算法能够根据输入的轧制参数,快速、准确地预测出金属板材的板形变化。

四、板形控制技术1. 轧制力控制轧制力是影响板形的重要因素之一。

通过精确控制轧制力,可以有效地改善金属板材的板形。

在六辊平整机中,可以采用液压系统或电机驱动系统来实现对轧制力的精确控制。

2. 轧辊布局调整轧辊布局对板形的影响也十分显著。

通过对轧辊布局进行调整,可以改变金属板材的变形行为和板形变化。

在实际生产中,可以根据具体的加工需求和金属板材的特性,选择合适的轧辊布局。

五、技术应用与展望六辊平整机非对称轧制过程的板形预报与控制技术在现代制造业中具有广泛的应用前景。

通过精确的板形预报和控制技术,可以有效地改善金属板材的表面质量、尺寸精度和机械性能,提高产品的质量和竞争力。

未来,随着人工智能、大数据等技术的发展,六辊平整机非对称轧制过程的板形预报与控制技术将更加智能化、精准化,为金属板材加工行业带来更大的发展机遇。

六辊可逆轧机工作辑窜辊原因分析及校正测量的注意事项2摘要:文章以六辊可逆轧制机为研究对象,先对700六辊可逆轧制机进行分析,然后对工作辑窜辊的原因进行分析,为了提高六辊可逆轧制机的服务能力,应对其进行校正测量,并在校正测量工作中,对注意事项进行分析,提高六辊可逆轧制机的功能和作用,满足相关行业的健康发展。

关键词:六辊可逆轧制机;工作辑窜辊;原因;校正测量;注意事项六辊可逆轧制机是一种常见的轧机类型,能符合轧机工作的需求,在工作时,其可能会因为一些原因,造成窜辊的问题,这类问题发生会影响六辊可逆轧制机的功能和作用,想要实现六辊可逆轧制机的控制,需要对六辊可逆轧制机工作辑窜辊的原因进行分析,再展开校正测量,并对校正测量的注意事项进行分析,提高校正效果。

基于此,文章对六辊可逆轧制机工作辑窜辊原因进行研究,再对校正测量的注意事项进行分析,实现对六辊可逆轧制机工作状态的控制,提高六辊可逆轧制机的工作能力,满足相关行业的发展需求。

1.六辊可逆轧制机的研究以六辊可逆轧制机为研究对象,展开具体的分析工作,六辊可逆轧制机是一种用于薄带加工的设备,其在工作中,对机械、液压和电控都有较高精度和控制要求,一般六辊可逆轧制机选择可逆式多辊轧机轧制,能保证加工效果,其在应用时,有中间辊抽动装置,不需要进行磨弧度,可实现对板型的控制,还具有弯辊装置,能达到轧制力大,传动平衡好、精度高的优势,使得六辊可逆轧制机在应用时,具有较好的应用价值,能推动相关行业的稳定发展。

如下表1所示为700轧机的轴承座和牌坊窗口的相关参数。

表1:700轧机的轴承座和牌坊窗口的相关参数轴承座名称轴承座宽度对应窗口开档尺寸基准面轴座对称要求备注传动侧操作侧传动侧操作侧支撑辊轴承座7647776477右侧.04中间辊轴承座3643736437左侧.025衬板偏4mm工作辊轴承座2642726427右侧.025参考上述六辊可逆轧制机展开相应的分析工作,要求做好六辊可逆轧制机工作辑窜辊原因的合理分析,再针对窜辊的基本情况,对校正测量的注意事项进行分析,推动六辊可逆轧制机的服务作用提升[1]。

《六辊平整机非对称轧制过程板形预报与控制技术》篇一一、引言随着现代工业的快速发展,六辊平整机作为金属板材加工的重要设备,其轧制过程对于板形的形成和质量控制起着至关重要的作用。

在六辊平整机中,非对称轧制是一种常见的工艺方式,然而由于工艺参数的复杂性,其板形预报和控制技术一直是研究的热点。

本文旨在探讨六辊平整机非对称轧制过程中的板形预报与控制技术,以期为相关领域的研究和应用提供参考。

二、非对称轧制过程分析六辊平整机非对称轧制过程中,由于轧制力的不均匀分布、轧辊的弹性变形以及板材的塑性流动等因素,使得板形控制变得复杂。

非对称轧制过程中,轧制力的分布、轧辊的转速、轧制温度等工艺参数对板形的形成具有重要影响。

因此,对非对称轧制过程的分析需要综合考虑这些因素。

三、板形预报技术板形预报技术是非对称轧制过程中控制板形的重要手段。

通过建立精确的数学模型,对轧制过程中的应力、应变、温度等参数进行预测,进而预测出板材的板形。

板形预报技术包括理论模型和经验模型两种。

理论模型基于弹性塑性力学、热力学等理论,通过建立数学模型对板形进行预测。

经验模型则是通过大量的实验数据,建立输入参数与输出板形之间的经验公式。

在实际应用中,通常将两种模型相结合,以提高板形预报的准确性。

四、板形控制技术板形控制技术是在非对称轧制过程中,通过调整轧制参数,使板材达到预期的板形。

板形控制技术包括轧制力控制、轧辊转速控制、温度控制等。

其中,轧制力控制是关键,通过调整轧制力的大小和分布,可以有效地控制板材的塑性流动和变形,从而控制板形。

此外,通过优化轧辊转速和温度控制,可以提高板材的轧制质量和生产效率。

五、技术应用与展望六辊平整机非对称轧制过程中的板形预报与控制技术在现代工业中得到了广泛应用。

通过精确的板形预报和控制技术,可以有效地提高板材的质量和生产效率。

未来,随着人工智能、大数据等技术的发展,板形预报与控制技术将更加智能化和自动化。

例如,通过建立智能化的预测模型,实现板形的实时预测和控制;通过大数据分析,优化轧制参数,提高板材的质量和生产效率。

轧钢中消失的问题解答1怎样掌握轧制力?轧制力大板型不好掌握,轧辐温度不均,轧掘承受力量下降。

新换工作辐一般用大张力可以削减轧制力,轧制2-3卷以后可以减小。

相对而言轧制力太小厚度不好掌握。

可以减小张力轧辑阻力增大轧制力相对也能大一些.2怎样掌握厚度波动?轧制过程中消失厚度波动大首先降速和削减张力差,厚度波动大的可以把监控取消。

对于厚度波动在20ym以内速度应在500米以下,波动在20ym以上速度在300 米以下。

3裂边怎样造成的?1轧辐边部粗糙度低。

2带钢边部消失色差。

3总变形量太高,最终道次压下量太大,有可能轧后产生边裂。

4原料有边浪起鼓涨裂。

5酸洗剪边不好。

4怎样掌握裂边断带?裂边严峻时削减工作辐弯棍力,降低轧制速度,削减出口张力。

使带钢边部承受的张力减小,不会把裂边拉断。

发觉带钢边部起鼓准时更换工作棍。

\5在轧制过程中,带纲消失跑偏错卷的缘由是什么?如何处理?在轧制过程中,带钢消失跑偏一般在穿带或甩尾时发生,造成带钢跑偏的主要缘由有以下几个方面:1由于来料的缘由来料板形不好,有严峻的边浪或错边,使开卷机对中装置不能精确准时地进行有效调整,造成第一道次带钢跑偏,实行措施是轧制速度不要太高,准时调整压下量侧位置或准时停车。

2操作缘由由于操作压下摇摆调整不合理,造成带钢跑偏。

3电气缘由由于在轧制过程卷取机张力突然减小或消逝造成带钢跑偏、断带。

4轧辐由于轧辐磨削后有严峻的锥度,使压下找不准,在轧制中给操作压下摇摆增加了难度,轻者会产生严峻一边浪造成板形缺陷,重者造成跑偏断带。

5开卷对中装置故障、灯管或接受装置污染等,使跑偏装置失效造成第一道次跑偏。

6主控工、机前、机后怎样掌握头尾勒棍?1在轧制带头、带尾时,主控工应准时的加大出口张力5KN左右,启车后轧制力减小时,在把出口张力调整到工艺要求的数量。

由于带头、带尾速度较低,造成轧制力大、厚度不好掌握,弯辐跟不上易勒棍。

2机前、机后要准时观看轧制力、板型。

专家论坛六辊精密冷连轧机带钢截面和边缘降调控性能研究杨荃1 杜晓钟2(1.北京科技大学 2.太原科技大学) 摘要 带钢截面和边缘降调控功效研究是板形控制技术的核心之一,也是冷连轧机板形自动控制系统模型的主要设计依据。

以六辊精密冷连轧机为例,提出了包含各项影响因素和调控手段的冷连轧机截面和边缘降控制方程;通过有限元仿真计算得到了弯辊和窜辊等调节手段下的板形调控性能参数,其结果对冷连轧机辊形设计、弯辊窜辊工艺规程的制定,特别是对带钢截面、边缘降闭环自动控制系统的实现,具有重要的参考价值。

关键词 冷连轧机 板形 截面 边缘降中图分类号:TG331 文献标识码:A 文章编号:1006-4613(2007)05-0001-04Study on Contr ol Pr operty of Stri p Steel Pr ofile and W edge D r op in6-H igh Precisi on Cold Tandem M illYang Quan1 D u X i a ozhong2(1.Beijing Science and Technol ogy University2.Taiyuan Science and Technol ogy University) Abstract Study on contr ol p r operty of stri p steel p r ofile and wedge dr op is one of i m portanttechnol ogies f or contr olling p late shape,which is als o the main basis t o design aut omatic syste m mod2el for it.Taking6-high p recisi on cold tande m m ill as an examp le,contr ol equati ons of cold tande mm ill p r ofile and wedge dr op including all kinds of effective fact ors and contr ol methods are advanced,p r operty para meters of p late shape contr ol under r oll bending and r oll changing are computed and a2chieved by finite ele ment si m ulati on,and the results of which are valuable t o design r oll shape andmake technique regulati on for r oll bending and r oll changing,es pecially f or realizing cl ose hoop aut o2matic contr ol syste m of stri p steel p r ofile and wedge dr op.Key W ords cold tande m m ill p late shape p r ofile wedge dr op1 前言冷轧带钢是钢铁工业的主干产品,也是国民经济重要的原材料。