六辊轧机轧辊装置的设计

- 格式:doc

- 大小:1.23 MB

- 文档页数:35

六辊轧机工作原理一、引言六辊轧机是一种常用的金属加工设备,广泛应用于钢铁、有色金属等行业。

本文将介绍六辊轧机的工作原理,从机器构造、传动原理和工作过程三个方面进行阐述。

二、机器构造六辊轧机由上、中、下三组辊子组成,每组辊子都配备有辊架和辊轴。

辊架通过立柱与底座连接,辊轴通过轴承与辊架相连。

辊轴之间通过齿轮传动方式实现同步转动。

整个轧机的机架支撑在底座上,保证了机器的稳定性。

三、传动原理六辊轧机的传动原理主要包括两个部分:主传动和辅助传动。

1. 主传动:主传动是指驱动辊子进行转动的机构。

通常采用电动机通过齿轮传动装置直接驱动辊轴,使辊子产生旋转。

电动机通过皮带轮和皮带连接,将动力传递给齿轮传动装置。

齿轮传动装置由主动齿轮和从动齿轮组成,主动齿轮固定在电动机轴上,从动齿轮固定在辊子的辊轴上。

当电动机带动主动齿轮旋转时,从动齿轮也会随之转动,从而带动辊子转动。

2. 辅助传动:辅助传动是指辊子之间的传动机构。

一般采用齿轮传动方式,将上、中、下三组辊子连接起来,实现同步转动。

每组辊子的辊轴上都安装有一个齿轮,通过齿轮与相邻辊子的齿轮咬合,形成一条传力链。

当上、中、下三组辊子一起转动时,金属材料就会被连续地压制、延展和改变形状。

四、工作过程六辊轧机的工作过程包括进料、轧制和出料三个阶段。

1. 进料:金属材料通过进料口送入六辊轧机,被辊子夹紧并送入轧制区域。

2. 轧制:在轧制区域,辊子的旋转带动金属材料进行轧制。

辊子之间的间隙可以根据需要进行调整,以实现不同厚度的轧制效果。

金属材料在辊子的挤压下发生塑性变形,形成所需的形状和尺寸。

3. 出料:经过轧制后,金属材料从出料口离开六辊轧机,进入下一道工序进行加工或制品成型。

五、总结六辊轧机是一种重要的金属加工设备,通过辊子的旋转和齿轮传动实现金属材料的塑性变形,达到所需的形状和尺寸。

本文从机器构造、传动原理和工作过程三个方面介绍了六辊轧机的工作原理。

了解六辊轧机的工作原理有助于提高设备的使用效率和产品质量,推动金属加工行业的发展。

薄板六辊冷轧机轧辊轴承的设计选型分析王茜① 付春婵 魏亭亭(中钢集团西安重机有限公司 陕西西安710201)摘 要 薄板六辊冷轧机轧辊轴承的合理选择对轧机的轧制性能有着至关重要的影响。

为了获得更高质量的薄板,就必须要保证轧机工作的稳定性。

因此结合实际的生产状况,设计合理的轧辊轴承配置形式,以保证轧机高效稳定的工作。

本文主要针对该点对薄板六辊冷轧机轧辊轴承的设计选型进行了详细的分析。

关键词 薄板 六辊冷轧机 轧辊轴承中图法分类号 TG335.15 TG335.17 文献标识码 ADoi:10 3969/j issn 1001-1269 2023 06 006DesignandTypeSelectionAnalysisofRollBearingforThinPlateSixHighColdRollingMillWangQian FuChunchan WeiTingtng(SinosteelXi’anmachineryCo.,Ltd.,Xi’an710201)ABSTRACT ThereasonableselectionofRollbearingforthinplatesixhighcoldrollingmillhasacrucialimpactontherollingperformanceofthemill.Inordertoobtainhigherqualitythinplates,itisnecessarytoensurethestabilityoftherollingmilloperation.Therefore,wedesignaresonableconfigurationofrollerbearingsbasedontheactualproductionsitutiontoensuretheeffcientandstableoperationofrollingmill.Ainingatthispoint,thistextmainlyprovidesadetailedanalysisofthedesignandselectionforthesixhighcoldrollingmillofthinplate.KEYWORDS Thinplate Sixhighcoldrollingmill Rollbearing1 前言轧辊轴承是轧机的重要部件,它主要用来支撑轧辊,保证其在机架中正确的位置进行工作。

宝生工程科技有限公司1450六辊冷轧机组项目技术方案宝生工程科技有限公司.电话:0316-*******传真:0316-*******地址:中国·河北大厂回族自治县工业园区邮编:065301一、机组工艺参数1.来料规格材质:普碳钢σ=360Mpa机械性能:最大屈服极限s3.0mm 厚度:1000-1250mm宽度:900)mm Φ1800~Φ卷径(内/外):Φ610/(25-30吨最大卷重:2.成品规格厚度:0.15-0.6mm宽度:1000-1250mm卷径(内/外):Φ610/(Φ1800~Φ900)mm最大卷重:25-30吨3.成品精度0.5mm以上纵向厚度偏差≤2%h,0.5mm以下纵向厚度公差±0.01mm. 板型精度:产品最大不平度允许值≤20I.主要技术参数4.1)轧制规格:1050/370/330*1450mm2)最大轧制压力:15000KN3)最大轧制力矩:100KN.m4)穿带速度:18m/min5)轧制速度:450m/min6)开卷张力:60-6KN7)卷取张力: 150-15KN8)最大卷取速度:480m/min9)工作辊单边弯辊力:350/210KN10)中间辊单边弯辊力: 350KN11)中间辊横移力: 550/350KN12)工作辊直径: 330-300 mm13)工作辊辊身长度: 1450 mm14)中间辊直径: 370-340 mm15)中间辊辊身长度: 1470 mm16)支承辊直径: 1050-980 mm17)支承辊辊身长度: 1300 mm18)中间辊横移量: 250 mm19)工作辊最大开口度: 20 mm20)开卷机卷筒轴向浮动量:±75 mm21)轧制线标高: +1000 mm115 mm轧制线标高调整行程:22).23)工艺润滑流量: 4500 L/min24)液压系统工作压力:平衡、弯辊、横移:12-15Mpa25)一般液压传动:10-12Mpa26)机组机械设备电器装机总容量:直流:4300KW;交流:260KW27)年产量:20万吨28)机架断面积:630mmX550mm29)机组机械设备外形尺寸(长*宽*标高)21*28*12m二、生产工艺流程原料→称重→上料→展卷→矫直→切头→牵引→对中→穿带→卷取→轧制→反向卷取→可逆轧制→切尾→卸卷→打包→运输→称重→入库三、机组设备组成及技术特征1、机组设备组成:机组设备由开卷机、上卷车、开头矫直机,左卷取机、上卸卷设备、(左)机前装置、1450mm六辊可逆冷轧机工作机列、(右)机后装置、右卷取机、上卸卷设备、助卷器等,配套的换辊系统及流体设备(液压、设备润滑、工艺润滑)和电仪系统有机组成的机、电、仪、液一体化的自动化成套设备。

轧辊机构设计目录一、设计题目·······································二、原始设计数据和设计要求························三、运动方案选择····································四、工艺动作分析····································五、运动尺寸确定····································六、机构布置示意图··································七、参考资料········································一、设计题目轧机是由送料辊送进铸坯,由于工作辊将铸坯轧制成一定尺寸的方形、矩形或圆形截面坯料的初轧机。

小辊径6辊轧机工艺

小辊径6辊轧机工艺是一种常见的金属加工工艺,主要用于对金属材

料进行压制和加工。

以下是详细的介绍:

一、小辊径6辊轧机的结构

小辊径6辊轧机由上下两个轧辊组成,每个轧辊又由三个小直径的轧

辊组成。

这种结构设计可以更好地控制板材的变形和厚度。

二、小辊径6辊轧机的工作原理

当板材通过小辊径6辊轧机时,它会被压缩并变形。

在第一组上下轧

辊之间,板材被弯曲并拉伸,使其长度增加。

在第二组上下轧辊之间,板材被挤压并缩短,同时其宽度也会减少。

通过这样的过程,板材可

以得到更高的密度和更均匀的厚度。

三、小辊径6辊轧机的应用范围

小辊径6辊轧机广泛应用于铝合金、铜合金、钢等金属材料的加工中。

特别是对于需要高精度和高表面质量的产品(如汽车零部件、电子元

器件等),小辊径6辊轧机是一种非常有效的加工工艺。

四、小辊径6辊轧机的优点

1. 可以实现高精度和高表面质量的加工;

2. 可以控制板材的变形和厚度,使其更加均匀;

3. 生产效率高,可以大量生产高质量的金属制品。

五、小辊径6辊轧机的缺点

1. 设备成本相对较高;

2. 对于不同种类和厚度的板材需要进行不同的调整和操作;

3. 需要专业技术人员进行操作和维护。

总之,小辊径6辊轧机工艺是一种非常重要且广泛应用于金属材料加工领域的技术。

它可以实现高精度、高效率、高质量的生产,但也需要专业技术人员进行操作和维护。

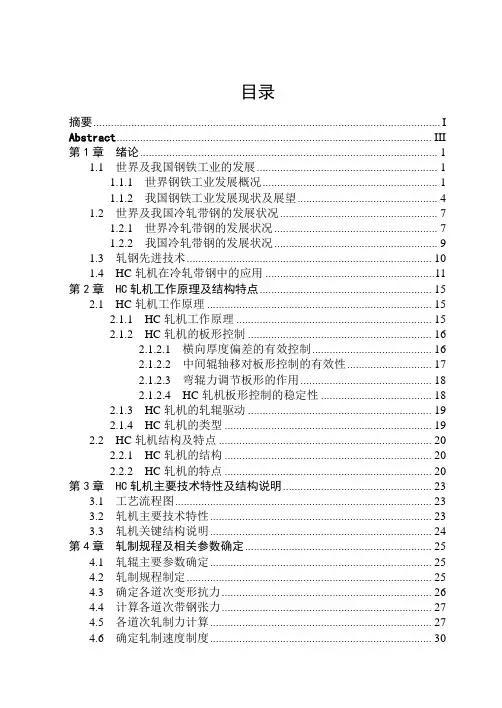

目录摘要 (I)Abstract (III)第1章绪论 (1)1.1 世界及我国钢铁工业的发展 (1)1.1.1 世界钢铁工业发展概况 (1)1.1.2 我国钢铁工业发展现状及展望 (4)1.2 世界及我国冷轧带钢的发展状况 (7)1.2.1 世界冷轧带钢的发展状况 (7)1.2.2 我国冷轧带钢的发展状况 (9)1.3 轧钢先进技术 (10)1.4 HC轧机在冷轧带钢中的应用 (11)第2章 HC轧机工作原理及结构特点 (15)2.1 HC轧机工作原理 (15)2.1.1 HC轧机工作原理 (15)2.1.2 HC轧机的板形控制 (16)2.1.2.1 横向厚度偏差的有效控制 (16)2.1.2.2 中间辊轴移对板形控制的有效性 (17)2.1.2.3 弯辊力调节板形的作用 (18)2.1.2.4 HC轧机板形控制的稳定性 (18)2.1.3 HC轧机的轧辊驱动 (19)2.1.4 HC轧机的类型 (19)2.2 HC轧机结构及特点 (20)2.2.1 HC轧机的结构 (20)2.2.2 HC轧机的特点 (20)第3章 HC轧机主要技术特性及结构说明 (23)3.1 工艺流程图 (23)3.2 轧机主要技术特性 (23)3.3 轧机关键结构说明 (24)第4章轧制规程及相关参数确定 (25)4.1 轧辊主要参数确定 (25)4.2 轧制规程制定 (25)4.3 确定各道次变形抗力 (26)4.4 计算各道次带钢张力 (27)4.5 各道次轧制力计算 (27)4.6 确定轧制速度制度 (30)4.7 计算轧制力矩 (30)4.8 机架主要结构参数确定 (31)第5章部件校核 (33)5.1 支承辊强度校核 (33)5.2 工作辊强度校核 (34)5.3 机架强度校核 (35)第6章 HC轧机辊系稳定性分析 (39)6.1 工作辊的稳定条件 (39)6.2 中间辊的稳定条件 (41)6.3 支撑辊的稳定条件 (41)6.4 有关角度的计算 (42)6.5 辊系的稳定条件 (43)结论 (45)参考文献 (47)致谢 (50)附录1 开题报告 (I)附录2 文献综述 (V)附录3 英文翻译 (IX)摘要板带材在国民经济各部门中具有广泛而重要的应用。

六辊轧机工作原理

六辊轧机是一种常用的金属材料加工设备,其工作原理如下:

1. 原料准备:将待加工的金属材料放置在六辊轧机的进料位置上,确保原料与辊子的接触。

2. 进料与定位:经过辊子的传动装置,原料被引导至辊子之间。

同时,辊子的定位装置将原料调整到预定位置,保证加工的精度。

3. 计算轧制力:根据加工要求,设置适当的轧制力。

辊子上的压力装置将力传递给辊子,产生较大的轧制力。

4. 第一次轧制:在辊子的轧制力下,原料被逐渐压缩和延展。

辊子的旋转将原料推送至下一个辊子,原料不断细化和延展。

5. 第二次轧制:原料经过第一次轧制后,变得更加细长。

在第二个辊子的作用下,原料再次经历压缩和延展。

6. 后续轧制:辊子的数量根据需要进行设置,每个辊子都重复第二次轧制的过程。

原料逐渐变得更薄,更长。

7. 收集产品:经过多次轧制后,原料最终成为所需要的形状和尺寸。

最后,新加工出来的金属材料从六辊轧机的出料口移出并收集。

总结:六辊轧机通过将原料反复经历压缩和延展的过程,从

而实现对金属材料的加工和成型。

通过辊子的旋转和轧制力的作用,原料逐渐变薄、变长,并最终得到所需的形状和尺寸。

该工作原理可以广泛应用于金属加工领域。

六辊可逆轧机直流传动系统的设计与优化作者:王亮来源:《硅谷》2012年第19期摘要:介绍莱钢冷轧生产线2#轧机直流传动系统的设计方案及其在使用过程中对出现的问题的优化,通过对问题的解决总结设计和维护经验,保证设备在生产过程中稳定顺行。

关键词:直流传动系统;设计;优化;稳定顺行有五台变压器、九台他励直流电机和相应的九套直流传动装置柜。

该设备投入生产以来设备故障频繁出现,严重制约着生产顺行。

我们针对这些问题,对设备进行优化,使设备达到了稳定运行的目标。

1 设计方案1)本系统主回路:35kv进线电源经变压器降压后(790v左右)进入功率柜的功率模块,经过功率模块整流后作为他励直流电机的电枢电源;有MCC引出的三相电源中的两相电源进入6RA70直流传动装置,经过整流后作为他励直流电机的励磁电源。

主回路见图1所示:2)直流传动柜有进线柜、功率柜和控制柜三部分组成。

进线柜主要设备是进线断路器,它是传动柜总电源开关,设有电压表显示进线电压。

功率柜主要有可控硅整流电路、脉冲分配板、功率单元和变压器等组成。

脉冲分配板接受来自功率单元的控制信号后,按PWM控制算法生成IGBT的控制信号,从而控制可控硅整流电路把进线交流电整流为直流电供给电机电枢。

控制柜主要设备有6RA70直流传动装置、各种控制电源和柜内冷却风机电源等,主要完成各种控制和通信功能。

2 存在的问题及优化2.1 卷取机传动装置频繁跳电故障现象:直流调速装置多次报F004故障(电枢电源中的相电压故障)。

此时进线断路器已经跳闸,且断路器面板上的AP灯亮。

处理优化:后经查看电流曲线,断路器跳闸时才达到额定电流的40%左右,并无过流现象。

经后来实验得出直流调速装置报F004故障为断路器跳闸后报出,这就将故障点锁定在断路器。

高压配电室在线监控断路器跳闸时报出差动保护动作,但当时轧制正常,电流和转矩也都在正常状态下,可以断定此差动保护信号为假信号,暂时屏蔽才信号后断路器跳闸现象减轻,但断路器面板上的AP指示灯复位后在轧制起步时仍会点亮,现在可以确定是断路器的原因导致频繁跳闸。

附录2 文献综述一、课题的国内外现状HC 轧机全名为HITACHI HIGH CROWNCONT ROLMILL,即日立中心高性能轧辊凸度控制轧机。

该机型是日立公司于1972 年研究开发的轧机,两年后正式投入工业化应用。

它具有普通四辊冷轧机不能达到的性能和优点,首先在日本得到推广使用,继而受到全世界的瞩目,广泛用于热轧和冷轧生产中的单机可逆轧机、连轧机和平整机。

其主要结构特点是:在支撑辊和工作辊之间加入一对能够沿着轧辊轴向相对移动的中间辊,通过中间辊的相对移动来改变轧制压力在带钢方向上的分布,加上工作辊的正负弯辊作用,对改善带钢板形起到了明显的效果。

在国外,除日本各大钢铁公司普遍采用HC轧机机型外,美国、德国、加拿大、瑞典、巴西、墨西哥、韩国等国家均从日本引进了该轧机。

在国内,武汉钢铁公司为生产镀锡板基板,1987年首先引进1250HC六辊轧机,之后上海宝钢、辽宁鞍钢等国内各大钢铁公司先后引进了这种轧机机型。

在引进设备的同时,国内相关单位也开始跟踪并开发国产的HC六辊轧机。

国产大型六辊轧机已成功地用于工业生产,而且主要的技术水平和功能已达到国外同类设备水平。

但是,六辊轧机种工作辊弯辊、中间辊横移、中间辊弯辊三种方式与带材板型的检测、控制相结合,实施有效的闭环控制,目前国内虽然在这方面也取得了不少成绩,但在精确度和稳定性方面仍然需要花大力气研究。

二、现有的主要研究成果随着科学技术的不断进步,日本最近几年又在HC轧机的结构上进行了改进,推出了一些新型的HC轧机。

例如,HCMW 轧机是综合HC轧机和HCM轧机的优点,其特点是中间辊和工作辊都能轴向移动。

在国内,HC轧机方面的研究也取得了很多可喜的成绩:降低轧辊表面缺陷的措施,预防轧辊剥落的措施,预防轧辊断裂的措施。

近几年来,随着控制理论的发展,人们不断把一些新型控制方法引入板形自动控制系统中,以弥补PID控制中很难满足高精度控制要求的不足,比如基于动态负荷分配的板形控制方法。

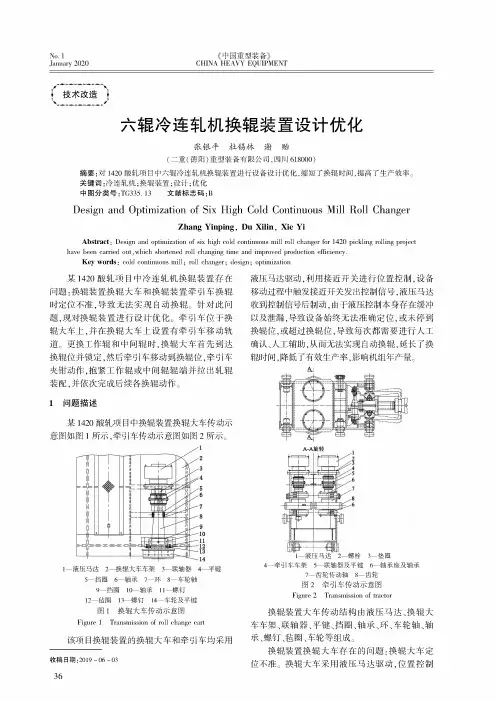

《中国重型装备》CHIPAHEAVYEQUIPMENTNo.lJanuary 2020y “ 、技术改造♦六'冷连轧机换'装置设计优化张银平杜锡林谢贻(二重(德阳)重型装备有限公司,四川618000)摘要:对1420酸轧项目中六辐冷连轧机换辐装置进行设备设计优化,缩短了换辐时间,提高了生产效率。

关键词:冷连轧机;换辐装置;设计;优化中图分类号:TG335.13 文献标志码:BDesign and Optimization of Sic High Cold Continuous Mil - Rol - ChangecZhang Yinping , Du Xilin , Xie YiAbstract : Design and optimization of six high cold continuous ml- roll changec foc 1420 pickling rolling projecthave been carried out,which shortened roll changing time and mproved production efficiency.Key wordt : cold ccntinuous mill; roll changeo; desicn; optimization某1420酸轧项目中冷连轧机换辐装置存在问题:换辐装置换辐大车和换辐装置牵引车换辐时定位不准,导致无法实现自动换辐。

针对此问题,现对换辐装置进行设计优化。

牵引车位于换 辐大车上,并在换辐大车上设置有牵引车移动轨道。

更换工作辐和中间辐时,换辐大车首先到达换辐位并锁定,然后牵引车移动到换辐位,牵引车 夹钳动作,抱紧工作辐或中间辐辐端并拉出轧辐 装配,并依次完成后续各换辐动作。

1问题描述某1420酸轧项目中换辐装置换辐大车传动示意图如图1所示,牵引车传动示意图如图2所示。

5—挡圈6—轴承7—环8—车轮轴9—挡圈10—轴承11—螺钉12—毡圈13—螺钉14—车轮及平键图1换辐大车传动示意图Figure 1 Transmission of roll change cart该项目换辐装置的换辐大车和牵引车均采用收稿日期:2019 -06 -03液压马达驱动,利用接近开关进行位置控制,设备 移动过程中触发接近开关发出控制信号,液压马达 收到控制信号后制动,由于液压控制本身存在缓冲以及泄漏,导致设备始终无法准确定位,或未停到换辐位,或超过换辐位,导致每次都需要进行人工确认、人工辅助,从而无法实现自动换辐,延长了换辐时间,降低了有效生产率,影响机组年产量。

UCM轧机辊型综合优化设计牛山;戚向东;彭艳;连家创【摘要】以板形良好及辊间压力分布均匀为目标,分别采用三角函数、幂函数和多项式函数作为工作辊、中间辊和支承辊的辊型曲线,建立了六辊UCM轧机辊型综合优化计算模型.在650UCM轧机上的实际应用情况表明,应用效果良好,验证了六辊轧机辊型综合优化计算模型的正确性.通过辊型的综合优化设计,能提高轧机板形控制能力,改善辊间接触压力分布,均匀轧辊磨损,消除轧辊异常磨损及辊端掉肉等缺陷,使轧机能适应更多规格品种的轧制.%For getting good contour configurations and uniform inter-roll pressure distribution, an integrated optimization and calculation model for roll contours of 6-roll UCM rolling mills was established by using trigonometric, power and polynomial functions for the profiles of work rolls, intermediate rolls and back-up rolls, respectively. The practical applications in the 650UCM rolling mill brought good results, verifying the correctness of the model. The integrated optimization design of roll contours can improve the strip shape control ability of the rolling mill and distribution of the inter-roll contact pressure, also make the roll wear uniform and prevent abnormal roll wear/spalling, leading to the rolling mill adapted to different rolling specifications.【期刊名称】《矿冶工程》【年(卷),期】2017(037)004【总页数】4页(P120-123)【关键词】六辊轧机;辊型;优化设计;辊间接触压力;板形【作者】牛山;戚向东;彭艳;连家创【作者单位】燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004;燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004;燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004;燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004【正文语种】中文【中图分类】TG333在板带轧制生产中,板形是重要的质量指标[1],辊型的使用对提高板形控制精度发挥重要作用。

1500六辊冷轧机主传动系统设计摘要轧钢机主传动装置的作用是将电动机的运动和力矩传递给轧辊。

在很多轧钢机上,主传动装置由减速机、齿轮座、联接轴和联轴节等部件组成。

本课题1500六辊冷连轧机主传动系统设计按照说明书提供的工艺参数和力能参数确定轧机主电机的参数,选择适合的电机并进行校核验算;确定齿轮座和主减速机的参数,对主要零件的强度进行计算校核,设计齿轮座和主减速机的装配图和主要零件图;确定主连接轴和万向联结轴的参数,选择合适的型号并对其进行校核;对机架进行设计和校核。

最后设计出主传动系统的总装图。

关键词:1500六辊可逆冷轧机;主传动;校核验算Design of the 1500 issue six roller cold rolling mill main drive systemAbstractRolling mill main transmission is the role of motor sports and transfer torque to the roll. In many rolling mill, the main transmission from reducer, gear, with connecting shaft and coupling, and other components.The 1500 issue six roller cold rolling mill main drive system designed in accordance with the project and provide the technical parameters of the mill to identify the main parameters of the motor parameters, select a suitable motor and check Checking; determine gear reducer blocks and the main parameters, The main components to calculate the strength of checking, design and the main gear reducer at the assembly and major parts map; identify the main link connecting shaft and universal axis of the parameters, choose a suitable model and its verification. The final design of the main drive system of hand.Keywords: 1500 6 Roll cold rolling mill;Main Drive; Checking目录第一章绪论 (1)1.1 选题背景及目的 (1)1.2 冷轧在国民经济中的主要地位及作用 (1)1.3 国内外冷轧工艺的发展 (3)1.4 冷轧工艺发展趋势 (4)1.5 课题的研究内容及方法 (5)第二章轧辊参数 (7)2.1设计的原始参数 (7)2.2概述 (7)2.3 轧制规程 (8)2.4轧辊选材 (8)2.5轧辊的尺寸参数: (9)2.5.1工作辊参数确定 (9)2.5.2 中间辊 (10)2.5.3 支承辊 (11)第三章轧制力和轧制力矩的计算 (12)3.1轧制力的计算 (12)3.2总轧制力矩 (13)3.2.1轧制力矩M Z (15)3.2.2工作辊带动支承辊的力矩M R (15)第四章电机的选择 (17)4.1初选电机 (17)4.2 轧机主电机力矩 (18)4.3电动机的校核 (20)4.3.1电动机过载系数校核 (20)4.3.2电机的发热校核 (20)第五章轧辊强度计算 (22)5.1支承辊进行弯曲强度校核 (22)5.2 对工作辊进行切应力校核 (24)5.3中间辊与工作辊和支撑辊的接触应力的校核 (25)5.3.1中间辊与工作辊间的接触应力 (25)5.3.2中间辊与支承辊间的接触应力 (26)第六章轴承的选择 (27)6.1 支承辊轴承的选择与校核 (27)6.1.1 轴承的选择 (27)6.1.2 轴承的校核 (27)6.2中间辊轴承的选择 (28)6.3工作辊轴承的选择 (29)第七章机架的确定 (30)7.1机架类型的选择 (30)7.2 机架主要结构参数的确定 (30)7.3 机架强度和变形计算 (31)7.3.1求出机架横梁截面的惯性矩。

专利名称:适用于非窜辊的六辊冷轧机板形控制工作辊及其设计方法

专利类型:发明专利

发明人:曹建国,刘世全,宋纯宁,王雷雷,赵秋芳,曹媛,孔宁,吕昌帅

申请号:CN202011306281.5

申请日:20201119

公开号:CN112588830A

公开日:

20210402

专利内容由知识产权出版社提供

摘要:本发明公开了一种适用于非窜辊的六辊冷轧机板形控制工作辊及其设计方法,该工作辊辊形左右对称,包括平辊段,平辊段的两端分别包括依次设置的第一边降控制段、第二边降控制段和结构锥段;其中,平辊段为直线段结构,第一边降控制段为抛物线段结构,第二降控制段为圆弧段结构,直接决定辊形的边降控制能力,结构锥段是工作辊辊形的结构工艺段,不参与边降控制,可以减小磨削量,提高磨削加工的效率。

且本发明通过对工作辊辊形进行分宽度组优化,配合中间辊窜辊系统来消除有害接触区和改善轧辊压扁变形,以增强轧机的边降和凸度控制能力,并通过保证一定范围内同宽轧制从而更好地改善出口带钢的板形同板差。

申请人:北京科技大学

地址:100083 北京市海淀区学院路30号

国籍:CN

代理机构:北京市广友专利事务所有限责任公司

更多信息请下载全文后查看。

机电一体化六辊可逆轧钢机实训装置本教学演示实验轧机机组采用六辊可逆轧机同时配备液压设备及电气设备,旨在演示轧制工艺过程来说明轧制及轧制工艺的相关概念,以及在轧制过程中电气、液压、机械设备的协调动作。

此实验轧机机组结构紧凑、传动灵活、易操作,电气系统采用PLC数字控制系统,电机驱动采用交-交变频系统,操作系统采用触摸屏直接操作,具有非常直观的教学功能。

1、工艺参数轧机形式:六辊可逆式轧制速度:0.1m/s轧制力:50KN压下方式:液压压下轧制方向(从操作侧看):从左至右(第一道次)2、设备说明2.1机械设备2.1.1 左、右送料滚道由滚道、本体、底座、传动装置、等主要部件组成。

2.1.2 主轧机用于在常温下轧制铝板,经过若干道次的轧制最终轧成理想厚度的板材。

本主轧机机列由机架、工作辊系、中间辊系、支撑辊系、压下装置、轴承座、传动装置、连接轴、减速箱等主要部件组成。

2.2 液压设备本液压设备为轧机轧制提供轧制力。

3.4 电气设备电气系统采用触摸屏控制,采用PLC微机控制。

控制功能:系统供电、主轧机控制、前后滚道机控制、液压系统控制系统故障及急停处理控制3、设备组成:(1)触摸屏(2)可编程控制器(3)变频器(4)三相异步电动机(5)电控柜(6)光电传感器(7)六辊轧机(8)液压站及液压缸(9)附件(10)辅料4、实验目录:(1) PLC控制电机进行正反转以及连续运行试验。

(2)用PLC采集传感器信号来控制电机运转试验。

(3) PLC控制电机变速运行试验。

(4) PLC、变频器进行PID调节试验(控制速度值)。

(5)手动控制液压装置运转实验。

(6) PLC自动调节液压运转试验。

(7) PLC接收旋转编码器信号进行速度采集试验。

(8)用旋转编码器、PLC、变频器进行PID调节试验(控制转速)。

(9) PLC根据传感器信号进行自动定时启停机器试验。

毕业设计题目:六辊轧机轧辊装置的设计学生:学号:院(系):专业:指导教师:2011 年 6 月 3日目录摘要 (1)ABSTRACT (2)1.概述 (4)1.1国内外发展现状及特点 (4)1.2 轧辊装置的组成和工作原理 (4)2.方案设计 (5)2.1轧辊传动方案的设计 (5)2.2压下量调整机构的设计 (5)2.3中间辊横移机构的结构设计 (6)2.4轧件宽度调整机构的设计 (7)3.零件结构和尺寸的设计 (9)3.1工作辊 (9)3.1.1工作辊的设计 (9)3.1.2工作辊轴承的选用 (11)3.2中间辊 (12)3.2.1中间辊的设计 (12)3.2.2中间辊轴承的选用 (14)3.2.3中间辊横移机构 (14)3.3支承辊 (16)3.3.1支承辊的设计 (16)3.3.2支承辊轴承的选用 (18)3.4轧件宽度调整机构 (19)4.校核 (20)4.1轧制力计算 (20)4.2轧辊强度分析 (22)4.3支承辊弯曲强度的验算 (25)4.4轧辊辊面接触强度的验算 (26)4.4.1 工作辊与中间辊之间的辊面接触强度 (26)4.4.2 中间辊与支撑辊之间的辊面接触强度 (27)5安装与调试 (29)5.1维护和保养 (29)5.2液压系统维护 (29)5.3润滑系统维护 (29)6.总结 (30)7.致谢 (31)参考文献 (32)六辊轧机轧辊装置的设计摘要国产六辊冷轧机从上世纪80年代起就在国内成功运行,但只是一些单机架的中小型冷轧机。

进入21世纪以来,经济快速发展,对高质量板(带)材的需求也在迅速增长。

具有国际先进水平的高速现代化冷轧机的开发和研制成为当务之急。

采用辊缝连续可变凸度控制技术的六辊冷轧机在生产实践中不断的凸显出它的优点:由于辊缝断面可以连续调整,对规定的轧制参数具有高度适应性;由于使用经过优选的工作辊,压下量可以很大;轧出的带材,有良好的平直度和表面质量;轧件边部减薄明显改善;由于轧辊的库存量可以明显减少,即整个产品范围可以用同一个辊轧制,因而降低了轧辊的成本。

目前,具有板形控制功能的轧机有日立HITACHI的HC(UC)、德国SMS公司的CVC轧机、法国CLECM公司开发的DSR轧机、以北科大为代表的VCL以及依靠鞍钢和一重等国内力量自主开发的VCMS新一代六辊冷轧机。

为了满足对冷轧机高速、高效、高质量、低成本、低能耗、易维护等一些生产要求,经过对比,我们发现采用辊缝连续可变凸度控制技术的六辊冷轧机可以兼顾满足我们的生产需求。

所以高速现代化的六辊冷轧机必是目前以及将来的重点发展方向。

通过六辊轧机轧辊装置的设计,使我在结构设计和装配、制造工艺以及零件设计计算、机械制图和编写技术文件等方面得到综合训练;并对已经学过的基本知识、基本理论和基本技能进行综合运用。

从而培养我具有结构分析和结构设计的初步能力;使我树立正确的设计思想、理论联系实际和实事求是的工作作风。

本装置主要由五个部分组成。

第一部分是工作辊;第二部分是中间辊及其横移机构;第三部分是支承辊;第四部分是压下量调整机构;第五部分是机架。

关键字:六辊冷轧机,中间辊横移,凸度控制Six-high mill roll designABSTRACTSix roller cold rolling mill made from the last century since the 80's success in the domestic operation, but some stand-alone small and medium-sized cold rolling mill frame. Since entering the 21st century, rapid economic development of high-quality board (with) the demand for wood is also growing rapidly. With the international advanced level of high-speed modern cold rolling mill research and development a top priority.The use of continuously variable roll gap control technology crown six roller cold rolling mill in the production of practice highlights the advantages of it: As the roll gap profile can be continuously adjusted to the provisions of the rolling parameters are highly adaptable; as a result of the use of optimization the work roll, can be very big reduction; strip rolling out, and a good flatness and surface quality; rolling edge drop significantly improved; as a result of the stock roll can be significantly reduced, that is, the whole product range can be Rolling with the same roll, thereby reducing the cost of roll. At present, with the shape control function of the mill there HITACHI Hitachi HC (UC), the German company SMS mill CVC, France CLECM mill DSR developed to Beijing University of Science and Technology represented by the VCL and the Anshan Iron and Steel Company a nd a heavy reliance on domestic forces VCMS independently developed a new generation of six roller cold rolling mill.Cold rolling mill in order to meet the needs for high-speed, high efficiency, high-quality, low-cost, low power, easy maintenance and other production requirements, through contrast, we found that the use of roll gap continuously variable crown roll six control technology can be both cold rolling mill to meet our production requirements. Therefore, the modernization of the six high-speed roller cold rolling mill will be the focus of the present and the future direction of development.Through the six-high mill roll design, I design and assembly in the structure, manufacturing process and part design, the mechanical drawing and preparation o f technical documents received comprehensive training and so on; and has learned the basic knowledge, basic theory and basic skills integrated use. I have a structure in order to foster analysis and structural design of the initial capacity; so I establish the correct design, integrating theory with practical and pragmatic work style.The device mainly consists of five parts. The first part is the work roll; the second part of the middle roller and transferring institutions; the third part is the roller bearing; fourth partis adjusted reduction institutions; the fifth part of the rack.KEY WORDS:cold rolling mill of six stick, roller and transferring the middle, convex control1.概述1.1国内外发展现状及特点六辊轧机从1972年问世以来,至1986年为止,设计制造台数已超过300台,机型已达十多种。

目前,无论是主轧机和平整,冷轧、热轧、宽带、薄带及超薄带轧制,中宽带和宽带轧制、单机架和连轧机、新建轧机和改造就轧机都有广泛采用六辊轧机的趋势。

国内,随着汽车、电机、通讯、食品、包装及家电等工业的发展,薄、宽、硬、精的板带需求量越来越多。

而国内目前自给率尚很低,因此,计划建立六辊轧机的用户日益增多。

现在我国发展六辊轧机方面已经过探索和开发阶段,进入了应用的阶段。

最初的六辊轧机是从板型的控制的需要而开发的,后经过长期的理论分析和生产实践,证实了六辊轧机不但具有板型控制范围大,板型控制稳定的优点,还具有可轧性强,适应性强,减少轧制道次,节省能耗,提高收得率等优点。