立式、异形AI机工艺(131111)

- 格式:doc

- 大小:1.07 MB

- 文档页数:9

机器人制作的工艺品有哪些

机器人制作的工艺品种类丰富,包括但不限于:

1. 陶瓷工艺品:机器人可以通过精确的模具和程序控制,制作出各种精美的陶瓷工艺品,如花瓶、餐具、摆件等。

2. 木制工艺品:机器人可以通过数控机床和雕刻机制作木制工艺品,如雕刻摆件、木雕画等。

3. 金属工艺品:机器人可以使用激光切割、焊接等技术制作多种金属工艺品,如铁艺摆件、铜器等。

4. 纺织工艺品:机器人可以使用编织机、织布机制作各类纺织工艺品,如地毯、挂毯、抱枕等。

5. 玻璃工艺品:机器人可以使用玻璃吹制机、玻璃切割机制作玻璃工艺品,如吊灯、花瓶、饰品等。

6. 装饰画:机器人可以进行数字绘画、打印、装裱等工艺制作装饰画等艺术品。

这些工艺品都是机器人在工业4.0技术的支持下生产出的,以保证工艺品的精确度和质量。

第三代人工智能电脑应用于注塑机

佚名

【期刊名称】《机电一体化》

【年(卷),期】1995(1)1

【总页数】1页(P15-15)

【关键词】注塑机;人工智能电脑;电子控制技术;电子控制系统;闭合回路控制系统【正文语种】中文

【中图分类】TQ320.52;TP389.1

【相关文献】

1.震雄集团展示第三代伺服驱动注塑机 [J],

2.粤式煲仔饭、葡式蛋糕、港式鱼片粥:不仅仅能煮饭的电饭煲——飞利浦人工智能电脑型电饭煲HD4754 [J],

3.第三代人工晶状体公式计算非正常眼轴眼人工晶状体度数的准确性 [J], 张瑜;陈炯;叶纹

4.一种应用于卧式注塑机的横走式双臂单截机械手研究 [J], 方嘉炜

5.没文化的超级人工智能电脑『沃森』 [J], 徐贲

因版权原因,仅展示原文概要,查看原文内容请购买。

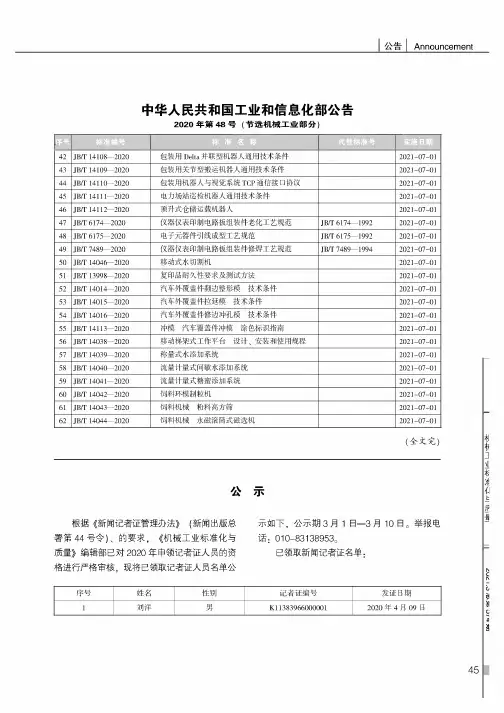

公告 Announcement中华人民共和国工业和信息化部公告2020年第48号(节选机械工业部分)42JB/T 14108—2020包装用Delta 并联型机器人通用技术条件2021-07-0143JB/T 14109—2020包装用关节型搬运机器人通用技术条件2021-07-0144JB/T 14110—2020包装用机器人与视觉系统TCP 通信接口协议2021-07-0145JB/T 14111—2020电力场站巡检机器人通用技术条件2021-07-0146JB/T 14112—2020顶升式仓储运载机器人2021-07-0147JB/T 6174—2020仪器仪表印制电路板组装件老化工艺规范JB/T6174—19922021-07-0148JB/T6175—2020电子元器件引线成型工艺规范JB/T6175—19922021-07-0149JB/T 7489—2020仪器仪表印制电路板组装件修焊工艺规范JB/T 7489—19942021-07-0150JB/T 14046—2020移动式水切割机2021-07-0151JB/T 13998—2020复印品耐久性要求及测试方法2021-07-0152JB/T 14014—2020汽车外覆盖件翻边整形模技术条件2021-07-0153JB/T 14015—2020汽车外覆盖件拉延模技术条件2021-07-0154JB/T 14016—2020汽车外覆盖件修边冲孔模技术条件2021-07-0155JB/T 14113—2020冲模汽车覆盖件冲模涂色标识指南2021-07-0156JB/T 14038—2020移动梯架式工作平台设计、安装和使用规程2021-07-0157JB/T 14039—2020称量式水添加系统2021-07-0158JB/T 14040—2020流量计量式间歇水添加系统2021-07-0159JB/T 14041—2020流量计量式糖蜜添加系统2021-07-0160JB/T 14042—2020饲料环模制粒机2021-07-0161JB/T 14043—2020饲料机械粉料高方筛2021-07-0162JB/T 14044—2020饲料机械永磁滚筒式磁选机2021-07-01(全文完)根据《新闻记者证管理办法》(新闻出版总 署第44号令)、的要求,《机械工业标准化与 质量》编辑部已对2020年申领记者证人员的资 格进行严格审核, 现将已领取记者证人员名单公示如下,公示期3月1日一3月10日。

新型成型工艺近年来,随着科技的迅猛发展,新型成型工艺在制造业中扮演着越来越重要的角色。

新型成型工艺是指利用先进的技术和材料,以创新的方式对物体进行加工和塑造的方法。

它不仅能够提高生产效率,降低成本,还能够实现更高的精度和质量。

本文将从不同角度介绍几种新型成型工艺,并探讨其在制造业中的应用和前景。

一、3D打印技术3D打印技术是一种先进的成型工艺,它可以将数字模型直接转化为实体物体。

与传统的加工方式相比,3D打印技术具有许多优势。

首先,它能够实现高度个性化的生产,根据不同需求进行定制化设计。

其次,3D打印技术可以大大降低生产成本,减少原材料的浪费。

此外,由于3D打印技术可以在一次性制造过程中完成多个零部件的生产,因此可以大大提高生产效率。

二、激光切割技术激光切割技术是一种利用高能量激光束对材料进行切割的成型工艺。

与传统的机械切割方式相比,激光切割技术具有更高的精度和效率。

激光切割技术可以对各种材料进行切割,包括金属、塑料、玻璃等。

同时,激光切割技术还可以实现复杂形状的切割,满足不同产品的需求。

激光切割技术在汽车、航空航天、电子等行业中有着广泛的应用,为制造业带来了巨大的发展机遇。

三、注塑成型技术注塑成型技术是一种将熔化的塑料注入模具中,通过冷却和凝固形成所需产品的成型工艺。

注塑成型技术具有成本低、生产效率高、产品质量好等优点。

它可以制造各种形状和尺寸的产品,如塑料零件、容器、玩具等。

注塑成型技术在家电、日用品、医疗器械等领域中得到广泛应用。

随着新型材料和先进技术的不断发展,注塑成型技术将会有更广阔的应用前景。

四、粉末冶金技术粉末冶金技术是一种利用金属或非金属粉末进行成型和烧结的工艺。

粉末冶金技术可以制造复杂的零部件,具有高精度、高强度和高耐磨性的特点。

粉末冶金技术在汽车、航空航天、电子等领域中有着广泛的应用。

通过粉末冶金技术,可以生产出具有特殊性能和形状的产品,满足不同行业对材料的需求。

总结新型成型工艺的出现,为制造业的发展带来了巨大的机遇。

人工智能解决智能制造中的工艺优化问题智能制造是指利用先进的技术手段,通过人工智能等技术手段实现生产流程的自动化、智能化和高效化。

而在智能制造过程中,工艺优化问题一直是亟待解决的难题。

本文将探讨如何运用人工智能技术来解决智能制造中的工艺优化问题。

一、智能制造中的工艺优化问题工艺优化是指在生产制造过程中,通过调整设备参数、工艺参数等因素,提高产品质量和生产效率的方法。

然而,在传统的制造过程中,工艺优化常常是依靠工程师的经验和试错法来进行的。

这种方式存在以下问题:1. 人工经验有限:工程师的经验对于工艺优化有一定的指导作用,但是受限于个人知识和经验的局限性,无法涵盖所有可能的优化方案。

2. 试错成本高:传统的工艺优化方法需要进行大量的试错实验,耗费时间和资源。

3. 缺乏智能化决策支持:传统方法往往无法提供全面的决策支持,无法评估各种优化方案的风险和效果。

二、人工智能在工艺优化中的应用人工智能技术的快速发展为解决工艺优化问题提供了新的思路和方法。

以下是人工智能在智能制造中的工艺优化问题中的应用场景:1. 数据分析与预测通过对生产数据的收集和分析,利用机器学习和数据挖掘等技术,可以发现潜在的生产优化机会。

通过构建预测模型,可以预测设备故障和生产异常,及时采取措施避免停机和减少生产损失。

2. 工艺参数优化利用人工智能技术,可以实现自动化地优化工艺参数。

通过建模和仿真,结合实时生产数据,可以确定最佳的工艺参数组合,以提高产品质量和生产效率。

3. 智能化调度在生产制造过程中,设备的合理调度和优化对于提高生产效率至关重要。

利用人工智能技术,可以实现智能化的设备调度和排程,以最大程度地减少等待时间和资源浪费。

4. 自适应控制人工智能技术可以实现对设备的实时监控和控制,根据实际情况和生产需求调整设备的运行状态和参数,以实现自适应控制和优化。

5. 故障诊断与维修利用人工智能技术,可以对设备进行故障诊断和预测,及时发现设备故障和异常情况,并提供相应的维修措施和建议,以减少停机时间和生产损失。

人工智能与智能制造工艺随着科技的发展和创新的推动,人工智能(Artificial Intelligence,简称AI)正逐渐渗透到各个领域,包括制造业。

智能制造工艺是指利用先进的技术手段和智能化的工具设备,提高生产过程的效率、品质和灵活性。

本文将探讨人工智能如何与智能制造工艺相结合,以及对制造业的影响。

一、人工智能在智能制造工艺中的应用1. 自动化生产人工智能可以通过感知、规划和控制的方式,实现生产线的自动化。

例如,利用机器学习算法和传感器技术,AI系统可以实时监测设备运行状况,并通过预测和优化来自动调整生产参数,提高生产效率和品质。

2. 智能机器人在智能制造过程中,机器人扮演着重要的角色。

人工智能的发展使机器人能够具备更强的学习和分析能力,能够更好地适应工艺变化和自主决策。

例如,机器人可以学习并优化生产过程,提高物料的转移和组装效率,同时也减少了人力成本和错误率。

3. 智能检测与质量控制借助人工智能技术,智能制造可以实现更高精度和更快速的产品检测和质量控制。

AI系统可以通过图像识别、声音分析等技术,检测产品的缺陷并进行分类。

同时,它还能够根据数据的分析预测生产过程中可能出现的问题,并自动调整生产参数以避免质量问题的发生。

二、人工智能与智能制造的优势1. 提高生产效率智能制造工艺结合人工智能技术,能够实现生产线的自动化和机器人的智能化,从而提高生产效率。

机器人的高速运动和准确性可以减少人工操作的不确定性和错误率,同时也可以节省人力资源。

2. 提升产品质量智能制造工艺中的人工智能系统可以实时监测和分析大量的数据,从而及时发现和纠正生产过程中可能存在的问题,有效提升产品质量。

例如,在质量控制方面,人工智能可以通过自动检测系统来减少人为因素的干预,确保产品符合标准。

3. 优化资源配置人工智能可以通过对数据的分析和学习,优化资源的配置和利用效率。

例如,在生产计划方面,AI系统可以根据市场需求和产能情况进行动态调整,确保资源的最大化利用和最佳配置。

人工智能在智能制造中的工艺创新与优化智能制造作为一种新兴的生产模式,通过将信息技术与制造业有效结合,以提高制造过程的效率、质量和灵活性,进而推动整个制造业向数字化、智能化方向发展。

而人工智能作为智能制造的核心技术之一,正在对传统的制造过程进行颠覆性的创新与优化。

一、智能制造中的工艺创新在传统的制造过程中,工艺设计往往是基于经验和专业知识进行的,而缺乏实时数据的支持与反馈。

而人工智能技术的应用使得工艺设计可以基于大数据分析和模型的支持进行,从而实现更高效、更精确的工艺创新。

1. 数据驱动的工艺创新:人工智能可以通过对海量数据的分析和挖掘,发现隐含在数据中的规律和潜在的优化方案。

例如,在汽车制造中,人工智能可以通过分析车辆的故障数据和使用数据,建立故障预测模型,从而提前预知车辆可能出现的故障,并优化工艺设计,最大限度地减少故障发生的概率。

2. 自适应的工艺创新:传统的工艺设计往往是固定的,无法根据环境和需求的变化进行调整。

而人工智能技术可以实现工艺的自适应调整,根据实际情况进行灵活的工艺创新。

例如,在电子产品制造中,人工智能可以根据不同的组装要求和材料特性,自动调整机器的加工参数和工艺流程,以确保产品的质量和效率。

二、智能制造中的工艺优化除了创新工艺设计,人工智能还可以通过优化现有的工艺流程,提高生产效率和质量。

1. 工艺参数的优化:人工智能可以基于大数据分析和机器学习技术,找出工艺参数与产品质量之间的关联规律,从而优化工艺参数的设定。

例如,在钢铁生产中,人工智能可以分析各种工艺参数对产品强度、硬度的影响,寻找最佳的工艺参数组合,以提高产品的质量。

2. 工艺流程的优化:人工智能可以通过深度学习和模拟仿真等技术,对工艺流程进行优化。

例如,在食品加工中,人工智能可以根据食材的特性和加工要求,自动调整加工设备的运行参数和工艺步骤,以提高生产效率和产品的口感。

3. 资源调度的优化:人工智能可以通过对生产资源的全面监控和调度,实现生产过程的最优化。

130831初稿;130903修改板最大最小尺寸和轻开关AI机对附件器件的要求;131111修改轻触开关AI机导轨入板最大板宽为285mm;增加常用AI封装说明;1.3.2 对于轻触开关要求6*6*5,直脚(脚距4.5*6.5)。

1.3.3 元件的弯脚长度为1.2mm-2mm,弯脚超出焊盘围,应注意弯脚对电气间隙、爬电距离的影响。

1.3.4 立式AI件本体间要有1mm的间距,立式件与卧式件间要有0.5 mm的间距。

(要考虑不同厂家间的尺寸偏差)。

1.4 轻触开关AI机工艺要求:1.4.1 轻触开关AI机对PCB布板的盲区要求:1.4.1.1 主定位孔禁止放置轻触开关的盲区为15*17;1.4.1.2副定位孔禁止放置轻触开关的盲区为宽度10,定位孔中心左右长度各8;1.4.1.3 板边禁止放置轻触开关的盲区为宽度5;1.4.2 轻触开关AI机最优化的器件角度为0度,入板方向为从左到右:0度最好 90度可用,旋转浪费时间1.4.3 要求轻触开关距离定位孔板边的距离大于等于8.5mm:1.4.4 轻触开关AI机器件位置工艺要求:以轻触开关的中心为圆心,5mm为半径的圆周围不能放置贴片元件,否则在弯角时损坏贴片器件,如下左图;以轻触开关的中心为中心,10*10mm的正方形围不能放置卧式直插元件,否则在插开关时损坏卧式直插器件,并且以轻触开关的中心为圆心,6mm为半径的圆周围不能放置高度为8mm的元件,否则在插开关时损坏器件,如下右图;左图右图1.5 立式AI机工艺要求:1.5.1 立式AI机对PCB布板的盲区要求:1.5.1.1 主定位孔禁止器件的盲区为9*9;1.5.1.2 副定位孔禁止放置器件的盲区为宽度9,定位孔中心左右长度各4;1.5.1.3 板边禁止放置器件的盲区为宽度5;1.5.2 立式AI机剪脚器对器件位置工艺要求:1.5.2.1以焊盘相连的直线为对角线的边长为5mm的矩形围不能有任何SMT器件,否则损坏SMT器件。

专利名称:异型棒一抽成型的方法

专利类型:发明专利

发明人:苏益亦,王利,陶建明,赫英如,满尊号申请号:CN201610728186.1

申请日:20160826

公开号:CN106239053A

公开日:

20161221

专利内容由知识产权出版社提供

摘要:本发明公开了一种异型棒一抽成型的方法,包括以下步骤:一次固溶、圆棒矫直、剥皮、研磨、削尖、二次固溶、酸洗、喷砂、冷抽、切断、异形棒矫直、异形棒抛光、检验包装,一次冷抽增加变形量,提高材料性能上限,以满足客户对材料有高强度的需求;用圆棒矫直和研磨工序代替冷抽工序,目的是用研磨的方式消除刀印、碰伤、表面毛刺等,提高产品质量;冷抽速度由

1.5~

2.0m/min增加到2.5~3m/min,提高产量。

申请人:无锡兴澄特种材料有限公司

地址:214400 江苏省无锡市惠山区洛社镇杨市社区人民西路2号

国籍:CN

代理机构:江阴大田知识产权代理事务所(普通合伙)

代理人:刘宏亮

更多信息请下载全文后查看。

智能制造工艺方案引言智能制造是指通过应用先进的信息技术,实现生产过程的自动化、智能化和高效化。

工艺方案是在制造过程中确定产品的每个工艺节点,并规定每个节点的具体工艺操作和参数。

本文将探讨智能制造工艺方案的重要性,并介绍如何制定一个高效的智能制造工艺方案。

1. 智能制造工艺方案的重要性智能制造工艺方案对于制造企业的发展至关重要。

以下是几个重要的原因:1.1 提高生产效率通过制定科学合理的工艺方案,可以优化生产过程,减少无效操作和生产环节,提高生产效率。

智能制造工艺方案可以通过自动化和智能化技术,实现生产线的自动化控制、设备智能监测和数据实时分析,从而提高生产效率和降低生产成本。

1.2 保证产品质量智能制造工艺方案可以精确定义每个工艺节点的工艺操作和参数,并通过互联网技术实时监测生产数据,确保产品质量的稳定性和可追溯性。

通过自动化设备和智能监测系统,可以及时发现和纠正生产过程中的问题,避免产品质量不合格。

1.3 节约资源智能制造工艺方案可以通过优化设备配置、降低能耗、减少废品等方式,实现资源的合理利用和节约。

通过智能化技术的应用,可以实现生产线的优化调度,减少设备空闲时间和能源消耗,从而提高资源利用率和生产效率。

2. 制定智能制造工艺方案的步骤制定一个高效的智能制造工艺方案需要以下几个步骤:2.1 确定产品要求根据产品的特性和客户的需求,确定产品的质量要求、生产周期和产量要求。

这些要求将直接影响到工艺方案的制定和生产线的规划。

2.2 分析工艺流程分析产品的制造流程,确定每个工艺节点的工艺操作和参数。

考虑到设备的性能、工艺的合理性和生产效率的提高,选择最优的工艺流程。

同时,还需考虑工艺节点之间的协调和整体的生产效率。

2.3 选择合适的设备和技术根据产品要求和工艺流程,选择合适的设备和技术。

智能制造工艺方案需要结合先进的自动化设备和信息技术,实现生产线的自动化控制和数据的实时监测分析。

选择合适的设备和技术将直接影响到工艺的高效性和产品质量。

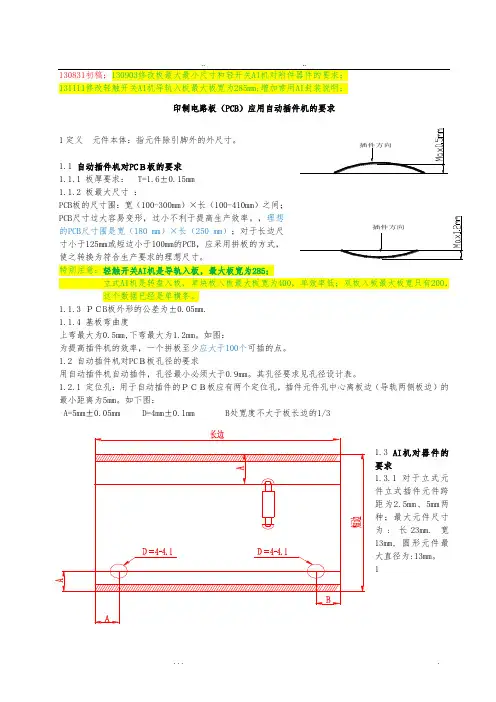

130831初稿;130903修改板最大最小尺寸和轻开关AI 机对附件器件的要求; 131111修改轻触开关AI 机导轨入板最大板宽为285mm;增加常用AI 封装说明;

印制电路板(PCB )应用自动插件机的要求

1定义 元件本体:指元件除引脚外的外尺寸。

1.1 自动插件机对PC B板的要求 1.1.1 板厚要求: T=1.6±0.15mm 1.1.2 板最大尺寸 :

PCB 板的尺寸范围:宽(100-300mm )×长(100-410mm )之间;PCB 尺寸过大容易变形,过小不利于提高生产效率。

,

理想的PCB 尺寸范围是宽(180 mm )×长(250 mm );对于长边尺寸小于125mm 或短边小于100mm 的PCB ,应采用拼板的方式,使之转换为符合生产要求的理想尺寸。

特别注意:轻触开关AI 机是导轨入板,最大板宽为285;

立式AI 机是转盘入板,单块板入板最大板宽为400,单效率低;双板入板最大板宽只有200,

这个数据已经是单横条。

1.1.3 PCB 板外形的公差为±0.05mm. 1.1.4 基板弯曲度

上弯最大为0.5mm,下弯最大为1.2mm 。

如图:

为提高插件机的效率,一个拼板至少应大于100个可插的点。

1.2 自动插件机对PC B板孔径的要求

用自动插件机自动插件,孔径最小必须大于0.9mm 。

其孔径要求见孔径设计表。

1.2.1 定位孔:用于自动插件的PCB板应有两个定位孔,插件元件孔中心离板边(导轨内两侧板边)的最小距离为5mm 。

如下图:

A=5mm ±0.05mm D=4mm ±0.1mm B 处宽度不大于板长边的1/3

1.3 AI 机对器件的要求

1.3.1 对于立式元件立式插件元件跨距为

2.5mm 、5mm 两种;最大元件尺寸为: 长23mm. 宽13mm, 圆形元件最大直径为:13mm 。

1

插件方向

插件方向

1.3.2 对于轻触开关要求6*6*5,直脚(脚距4.5*6.5)。

1.3.3 元件的弯脚长度为1.2mm-2mm,弯脚超出焊盘范围,应注意弯脚对电气间隙、爬电距离的影响。

1.3.4 立式AI件本体间要有1mm的间距,立式件与卧式件间要有0.5 mm的间距。

(要考虑不同厂家间的尺寸偏差)。

1.4 轻触开关AI机工艺要求:

1.4.1 轻触开关AI机对PCB布板的盲区要求:

1.4.1.1 主定位孔禁止放置轻触开关的盲区为15*17;

1.4.1.2副定位孔禁止放置轻触开关的盲区为宽度10,定位孔中心左右长度各8;

1.4.1.3 板边禁止放置轻触开关的盲区为宽度5;

1.4.2 轻触开关AI机最优化的器件角度为0度,入板方向为从左到右:

0度最好90度可用,旋转浪费时间

1.4.3 要求轻触开关距离定位孔板边的距离大于等于8.5mm:

1.4.4 轻触开关AI机器件位置工艺要求:以轻触开关的中心为圆心,5mm为半径的圆周范围内不能放置贴片元件,否则在弯角时损坏贴片器件,如下左图;以轻触开关的中心为中心,10*10mm的正方形范围内不能放置卧式直插元件,否则在插开关时损坏卧式直插器件,并且以轻触开关的中心为圆心,6mm为半径的圆周范围内不能放置高度为8mm的元件,否则在插开关时损坏器件,如下右图;

左图右图

1.5 立式AI机工艺要求:

1.5.1.1 主定位孔禁止器件的盲区为9*9;

1.5.1.2 副定位孔禁止放置器件的盲区为宽度9,定位孔中心左右长度各4;

1.5.1.3 板边禁止放置器件的盲区为宽度5;

1.5.2 立式AI机剪脚器对器件位置工艺要求:

1.5.

2.1以焊盘相连的直线为对角线的边长为5mm的矩形范围内不能有任何SMT器件,否则损坏SMT器件。

不管3PIN器件还是2PIN都需要满足;

1.5.

2.2以第2脚为中心,边长为8*16并旋转45度的长方形范围内不能有厚度大于1mm的SMT器件,否则损坏SMT器件;

1.5.

2.3以第2脚为中心,边长为26*47并旋转45度的长方形范围内不能有厚度大于5mm的SMT器件,否则损坏SMT器件;

1.5.3 弯脚要求

1.5.3.1从焊盘孔中心算起,弯角方向长3mm、宽±1mm的引脚范围内不能有器件、焊盘、弯脚存在,否则损坏器件、连焊。

从板面到板底的正视图

1.5.3.2 引脚的弯脚位置距离3mm才能加测试点

1.5.4 立式AI机插件头料抓对器件位置工艺要求(为防止插件头料抓对旁边器件及自身的损坏):1.5.4.1从被AI器件的焊盘连线中点望插件头主抓方向计算:长X,宽8mm的范围内,插件头料抓下方的器件高度为Y,那么Y=X-1

插件头料抓示意图

1.5.4.2从被AI器件焊盘连线的垂直方向,并以第2脚为中心,单边各4范围内不能有Y=X-1高度的器件。

1.5.4.3 器件放置最有利方向:焊盘连线与入板方向平行,即与定位孔板边平行,并统一极性。

1.6 常用AI封装说明

1.6.1 轻触开关SW1

1.6.1.1 MidLayer1层半径5mm的圆周范围内不能放置贴片元件

1.6.1.2 MidLayer2层 10*10mm的正方形范围内不能放置卧式AI元件

1.6.1.3 MidLayer2层半径6mm的圆周范围内不能放置高度为8mm以上的AI器件

1.6.2 发光二极管LED5-

2.54A

1.6.

2.1 MidLayer1层弯角方向长3mm、宽1mm的两引脚范围内不能有器件、焊盘、弯脚、测试点存在

1.6.1.2 MidLayer2层半径3.5mm的圆周范围内不能有AI件本体及卧式AI器件

1.6.1.3 MidLayer2层 8mm的宽度范围内不能有Y=X-1高度的AI器件

1.6.3.1 MidLayer1层弯角方向长3mm、宽1mm的两引脚范围内不能有器件、焊盘、弯脚、测试点存在

1.6.3.2 MidLayer2层半径3mm的圆周范围内不能有AI件本体及卧式AI器件

1.6.3.3 MidLayer2层 8mm的宽度范围内不能有Y=X-1高度的AI器件

1.6.4.1 MidLayer1层弯角方向长3mm、宽1mm的三引脚范围内不能有器件、焊盘、弯脚、测试点存在

1.6.4.2 MidLayer2层半椭圆范围内不能有AI件本体及卧式AI器件

1.6.4.3 MidLayer2层 8mm的宽度范围内不能有Y=X-1高度的AI器件。