硬质合金刀片切削参数推荐表

- 格式:doc

- 大小:86.00 KB

- 文档页数:2

钛合金加工切削参数表钛合金加工切削参数表是一份包含了在加工钛合金时各种切削操作所需参数的表格。

这些参数包括但不限于切削速度、进给速度、刀具直径和刀具材料等。

以下是一份钛合金加工切削参数表的示例:序号切削参数参数值1 切削速度(m/min) 30~602 进给速度(mm/min)0.05~0.153 刀具直径(mm)3~154 刀具材料TiAlN涂层硬质合金在加工钛合金时,合理的切削参数选择对于提高加工效率、保证加工质量和保护刀具至关重要。

根据具体的加工条件和要求,可以参考上述表格中的参数进行选择。

需要注意的是,切削速度和进给速度是影响加工效率和加工质量的重要参数。

一般来说,切削速度不宜过高,过高的切削速度会导致刀具过热、损伤和烧毁。

适宜的切削速度一般在30~60m/min之间。

进给速度则应根据加工要求和刀具直径进行选择,进给速度的增加可以提高加工效率,但过快的进给速度会导致刀具磨损加剧。

此外,刀具直径也是需要考虑的因素。

较小的刀具直径适用于小切深、高进给的加工条件,而较大的刀具直径则适用于大切深、低进给的加工条件。

最后,刀具材料的选择也至关重要。

在加工钛合金时,常用的刀具材料包括硬质合金、陶瓷和金属陶瓷等。

不同的刀具材料具有不同的性能特点,可以根据加工要求进行选择。

例如,TiAlN涂层硬质合金具有良好的抗粘结性能和耐磨性能,适用于钛合金的加工。

总之,钛合金加工切削参数表是一份重要的参考资料,可以帮助我们了解在加工钛合金时各种切削操作所需参数的选择范围。

在实际操作中,需要根据具体的加工条件和要求进行参数调整,以达到最佳的加工效果。

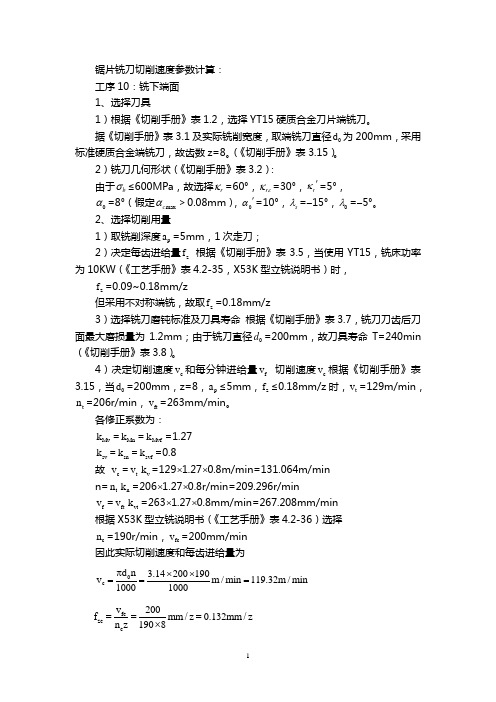

锯片铣刀切削速度参数计算: 工序10:铣下端面 1、选择刀具1)根据《切削手册》表1.2,选择YT15硬质合金刀片端铣刀。

据《切削手册》表3.1及实际铣削宽度,取端铣刀直径0d 为200mm ,采用标准硬质合金端铣刀,故齿数z=8。

(《切削手册》表3.15)。

2)铣刀几何形状(《切削手册》表3.2):由于b σ≤600MPa ,故选择r κ=60°,r εκ=30°,r κ'=5°,0α=8°(假定max c α>0.08mm ),0α'=10°,s λ=-15°,0λ=-5°。

2、选择切削用量1)取铣削深度p a =5mm ,1次走刀;2)决定每齿进给量z f 根据《切削手册》表3.5,当使用YT15,铣床功率为10KW (《工艺手册》表4.2-35,X53K 型立铣说明书)时,z f =0.09~0.18mm/z但采用不对称端铣,故取z f =0.18mm/z3)选择铣刀磨钝标准及刀具寿命 根据《切削手册》表3.7,铣刀刀齿后刀面最大磨损量为1.2mm ;由于铣刀直径0d =200mm ,故刀具寿命T=240min (《切削手册》表3.8)。

4)决定切削速度c v 和每分钟进给量f v 切削速度c v 根据《切削手册》表3.15,当0d =200mm ,z=8,p a ≤5mm ,z f ≤0.18mm/z 时,t v =129m/min ,t n =206r/min ,ft v =263mm/min 。

各修正系数为:Mv k =Mn k =Mvf k =1.27 sv k =sn k =svf k =0.8故 c v =t v v k =129⨯1.27⨯0.8m/min=131.064m/min n=t n n k =206⨯1.27⨯0.8r/min=209.296r/minf v =ft v vt k =263⨯1.27⨯0.8mm/min=267.208mm/min 根据X53K 型立铣说明书(《工艺手册》表4.2-36)选择c n =190r/min ,fc v =200mm/min 因此实际切削速度和每齿进给量为0c d n 3.14200190v m /min 119.32m /min 10001000π⨯⨯=== fc zc c v 200f mm /z 0.132mm /z n z 1908===⨯5)校验机床功率 根据《切削手册》表3.23,当b σ<560MPa ,e a ≤138mm ,p a ≤5.9mm ,0d =200mm ,z=8,f v =200mm/min ,近视为cc P =7.8KW根据X53K 型立铣说明书(《工艺手册》表4.2-35),机床主轴允许的功率为cM P =10⨯0.85KW=8.5KW故cc P <cM P ,因此所选择的切削用量可以采用,即p a =5mm ,f v =200mm/min ,n=190r/min ,c v =119.32m/min ,z f =0.132mm/z 。

各材料常用刀具转速进给参数对照表一、钢材钢材是机械加工中最常用的材料之一,其种类繁多,性能各异。

一般来说,低碳钢的硬度较低,加工时刀具转速可以相对较高,进给速度也可以适当加快。

例如,使用硬质合金刀具加工低碳钢时,转速可设置在 800 1200 转/分钟,进给速度为 015 025 毫米/转。

中碳钢的硬度和强度比低碳钢有所提高,因此刀具转速和进给速度需要相应降低。

转速通常在 600 900 转/分钟,进给速度约为 01 02 毫米/转。

高碳钢的硬度较高,加工难度较大,刀具转速一般控制在 400 600 转/分钟,进给速度为 008 015 毫米/转。

二、铝材铝材具有良好的延展性和导热性,加工相对容易。

在加工铝材时,刀具转速可以较高,以提高加工效率。

使用高速钢刀具,转速可达到1500 2000 转/分钟,进给速度为 02 03 毫米/转。

而采用硬质合金刀具时,转速甚至可以超过 2000 转/分钟,进给速度可达 03 05 毫米/转。

需要注意的是,在加工薄壁铝材零件时,为了防止变形,应适当降低转速和进给速度。

三、铜材铜材的延展性较好,切削时容易产生积屑瘤,影响加工表面质量。

对于黄铜,刀具转速一般在 600 1000 转/分钟,进给速度为 01 02 毫米/转。

青铜的硬度相对较高,转速可控制在 400 800 转/分钟,进给速度为 008 015 毫米/转。

四、铸铁铸铁的硬度较高,脆性较大。

在加工灰铸铁时,刀具转速通常在300 500 转/分钟,进给速度为 005 01 毫米/转。

球墨铸铁的韧性较好,加工时转速可以适当提高到 400 600 转/分钟,进给速度为 008 015 毫米/转。

五、工程塑料工程塑料的种类丰富,常见的有尼龙、聚碳酸酯等。

由于塑料的熔点较低,切削时容易产生粘连,因此刀具转速不宜过高。

一般来说,转速在 500 800 转/分钟,进给速度为 01 02 毫米/转。

六、不锈钢不锈钢具有较高的强度和耐腐蚀性,但加工难度较大。

CBN刀具的切削参数作者单位:郑州华菱超硬材料有限公司一,CBN刀具切削参数的制定方法:?粗加工时,应尽量保证较高的金属切除率和必要的刀具耐用度,故一般优先选择尽可能大的切削深度ap,其次选择较大的进给量f,最后根据刀具耐用度要求,确定合适的切削速度。

精加工时,首先应保证工件的加工精度和表面质量要求,故一般选用较小的进给量f和切削深度ap,而尽可能选用较高的切削速度υc。

1,切削深度ap的选择1)切削深度应根据工件的加工余量来确定。

粗加工时,除留下精加工余量外,一次走刀应尽可能切除全部余量。

当加工余量过大,工艺系统刚度较低,机床功率不足,刀具强度不够或断续切削的冲击振动较大时,可分多次走刀。

切削表面层有硬皮的铸锻件时,应尽量使ap大于硬皮层的厚度,以保护刀尖。

2)半精加工和精加工的加工余量一般较小时,可一次切除,但有时为了保证工件的加工精度和表面质量,也可采用二次走刀。

3)多次走刀时,应尽量将第一次走刀的切削深度取大些,一般为总加工余量的2/3~3/4。

4)在中等功率的机床上、粗加工时的切削深度可达8~10mm,半精加工(表面粗糙度为Ra6.3~3.2μm)时,切削深度取为0.5~2mm,精加工(表面粗糙度为Ra1.6~0.8μm)时,切削深度取为0.1~0.4mm。

2,进给量f的选择切削深度选定后,接着就应尽可能选用较大的进给量f。

粗加工时,由于作用在工艺系统上的切削力较大,进给量的选取受到下列因素限制;机床—刀具—工件系统的刚度,机床进给机构的强度,机床有效功率与转矩,以及断续切削时刀片的强度。

半精加工和精加工时,最大进给量主要受工件加工表面粗糙度的限制。

工厂中,进给量一般多根据经验按一定表格选取(详见车、钻、铣等各章有关表格),在有条件的情况下,可通过对切削数据库进行检索和优化。

3,切削速度υc的选择在切削深度ap选定以后,可在保证刀具合理耐用度的条件下,用计算的方法或用查表法确定切削速度υc的值。

数控机床用刀具系统参数介绍一、数控车削刀具的特点为了适应数控机床加工精度高、加工效率高、加工工序集中及零件装夹次数少等要求,数控机床对所用的刀具有许多性能上的要求。

与普通机床的刀具相比,数控车床刀具及刀具系统具有以下特点:1)刀片或刀具的通用化、规则化、系列化。

2)刀片或刀具几何参数和切削参数的规范化、典型化。

3)刀片或刀具材料及切削参数须与被加工工件的材料相匹配。

4)刀片或刀具的使用寿命高,加工刚性好。

5)刀片在刀杆中的定位基准精度高。

6)刀杆须有较高的强度、刚度和耐磨性。

二、数控车削刀具的分类1.根据加工用途分类车床主要用于回转表而的加工,如圆柱面、圆锥面、圆弧面、螺纹、切槽等切削加工。

因此,数控车床用刀具可分为外圆车刀、内孔车刀、螺纹车刀、切槽刀等种类。

2.根据刀尖形状分类数控车刀按刀尖的形状一般分成三类,即尖形车刀、圆弧形车刀和成形车刀,如图2-2.1所示。

图2-2.1 按刀尖形状分类的数控车刀注:在数控车床上,除进行螺纹加工外,应尽量不用或少用成形车刀。

3.根据车刀结构分类根据车刀的结构,数控车刀又可分为整体式车刀、焊接式车刀和机械夹固式车刀三类。

(1)整体式车刀整体式车刀(图2-2.2 a)主要指整体式高速钢车刀。

通常用于小型车刀、螺纹车刀和形状复杂的成形车刀。

具有抗弯强度高、冲击韧度好,制造简单和刃磨方便、刃口锋利等优点。

(2)焊接式车刀焊接式车刀(图2-2.2b )是将硬质合金刀片用焊接的方法固定在刀体上,经刃磨而成。

这种车刀结构简单,制造方便,刚性较好,但抗弯强度低、冲击韧度差,切削刃不如高速钢车刀锋利,不易制作复杂刀具。

(3)机械夹固式车刀机械夹固式车刀(图2-2.2c)是将标准的硬质合金可换刀片通过机械夹固方式安装在刀杆上的一种车刀,是当前数控车床上使用最广泛的一种车刀。

a)b)c)图2-2.2 按刀具结构分类的数控车刀a)整体式车刀b)焊接式车刀c)机械夹固式车刀三、数控车削刀具的材料常用的数控刀具材料有高速钢、·硬质合金、涂层硬质合金、陶瓷、立方氮化硼,金刚石等。

常用材料机械加工切削参数推荐表共 26 页2015年9月目录1 切削用量选定原则 (3)2 车削加工切削参数推荐表 (3)2.1 车削要素 (3)2.2 车削参数 (4)3 铣削加工切削参数推荐表 (11)3.1 铣削要素 (11)3.2 铣削参数 (12)4 磨削加工切削参数推荐表 (22)4.1 磨削要素 (22)4.2 平面磨削 (22)4.3 外圆磨削 (23)4.4 内圆磨削 (24)1 切削用量选定原则选择机械加工切削用量就是指具体确定切削工序的切削深度、进给量、切削速度及刀具耐用度。

选择切削用量时,要综合考虑生产率、加工质量和加工成本。

从切削加工生产率考虑:切削深度、进给量、切削速度中任何一个参数增加一倍,都可提高生产率一倍。

从刀具耐用度考虑:应首先采用最大的切削深度,再选用大的进给量,然后根据确定的刀具耐用度选择切削速度。

从加工质量考虑:精加工时,采用较小的切削深度和进给量,采用较高的切削速度。

2 车削加工切削参数推荐表2.1 车削要素切削速度v :工件旋转的线速度,单位为m/min 。

进给量f :工件每旋转一周,工件与刀具相对位移量,单位为mm/r 。

切削深度a p :垂直于进给运动方向测量的切削层横截面尺寸,单位为mm 。

Ra :以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm 。

d w :工件直径,单位为mm 。

外圆车削示意图内圆车削示意图切削速度与转速关系:3.3181000nd dnv ==π m/mind vd vn3.3181000==πr/minv:切削速度,工件旋转的线速度,单位为m/min。

n:工件的转速,单位为r/min。

d:工件观察点直径,单位为mm。

2.2 车削参数45钢热轧状态(硬度:187HB)外圆车削45钢热轧状态(硬度:187HB)内圆车削45钢调质状态(硬度:28~32HRC)外圆车削45钢调质状态(硬度:28~32HRC)内圆车削40Cr钢热轧状态(硬度:212HB)外圆车削40Cr钢热轧状态(硬度:212HB)内圆车削40Cr钢调质状态(硬度:28~32HRC)外圆车削40Cr钢调质状态(硬度:28~32HRC)内圆车削H62硬化状态(硬度:164HB)外圆车削H62硬化状态(硬度:164HB)内圆车削2A12-T4固溶处理并时效状态(硬度:105HB)外圆车削2A12-T4固溶处理并时效状态(硬度:105HB)内圆车削TC4固溶处理并时效状态(硬度:320~380HB)外圆车削TC4固溶处理并时效状态(硬度:320~380HB)内圆车削3 铣削加工切削参数推荐表3.1 铣削要素铣削速度v :铣刀旋转运动的线速度,单位为m/min 。

硬质合金铣刀加工铝工艺参数表摘要:一、硬质合金铣刀简介二、硬质合金铣刀加工铝的工艺参数三、工艺参数对铣刀加工效果的影响四、总结正文:硬质合金铣刀加工铝工艺参数表硬质合金铣刀是一种用于铣削加工的高性能刀具,由于其具有较高的硬度和耐磨性,因此在加工铝等有色金属材料时表现出色。

为了获得最佳的加工效果,需要根据具体的加工条件选择合适的硬质合金铣刀,并设置合适的工艺参数。

一、硬质合金铣刀简介硬质合金铣刀是由钨钴等金属粉末与钴粉末混合后,通过压制、烧结等工艺制成的一种刀具。

它具有较高的硬度、耐磨性和红硬性,适用于高速切削和铣削加工。

二、硬质合金铣刀加工铝的工艺参数1.铣刀的选择根据铝材料的性质,选择合适的硬质合金铣刀,如球头铣刀、圆鼻铣刀等。

2.铣削速度铣削速度是影响加工效果的重要参数,一般情况下,铣削速度越高,加工效率越高,但同时容易产生刀具磨损和工件表面粗糙度较大。

因此,需要根据实际加工条件选择合适的铣削速度。

3.进给速度进给速度是指刀具在加工过程中的移动速度,它影响着加工表面的质量和刀具的磨损情况。

进给速度过快容易导致刀具磨损加剧,进给速度过慢则会影响加工效率。

4.切削深度切削深度是指每次铣削时刀具切削的深度,它影响着加工的效率和刀具的磨损情况。

切削深度过大容易导致刀具磨损加剧,切削深度过小则会影响加工效率。

5.刀具的磨损和更换在加工过程中,刀具会逐渐磨损,当磨损达到一定程度时,需要及时更换刀具,以保证加工效果和加工效率。

三、工艺参数对铣刀加工效果的影响合适的工艺参数能够提高硬质合金铣刀加工铝的效果,降低刀具磨损,提高加工效率。

例如,选择适当的铣刀类型、合理设置铣削速度和进给速度,可以有效降低工件表面粗糙度,提高加工质量。

刀具参数培训刀具材质分类:1:硬质合金刀片,C——非涂层硬质合金(H13A S05F)GC——涂层硬质合金(GC 4225)2:金属陶瓷刀片(CT5015 )3:陶瓷刀片(CC6060 )4:CBN刀片(立方氮化硼)(CB7050 )5:HSS高速钢切削参数:车削与镗削:线速度VC(m/min)切削深度ap (mm) 每转走刀量fn (mm/rev)铣削:线速度VC(m/min)切削深度ap (mm) 径向切宽ae (mm) 每转走刀量fz (mm/rev)钻削:线速度VC(m/min)每转走刀量fr (mm/rev)VC=∏*D*n/100加工效率:Q=ap*fr(z)*vc内孔铣削:Vf=n*Zc*fzVfm=Vf*KK=(Dm-DC)/Dm外孔铣削:K=(Dm+DC)/Dm各特殊刀具的参数推荐•山特维克刀具•R345刀盘钢件:S350-380 F800-1200 AP2.0•铸件:S400-450 F800 -1200 AP2.0•R490铣刀¢50 S700-750 F300-500 AP10.0•¢80:S700-750 F300-400 AP4.0•R390铣刀¢36:S700-750 F300-400 AP7.0•R210铣刀¢35:S1200-1500 F3000-4000 AP1.0•R690铣刀¢66:S200-250 F150-200 AP20.0•R331铣刀¢125:S360-388 F100-150 AP2.5•长刃精铣刀¢80:S300-500 F150-200 AP0.15•R240倒角刀¢50:S1000-1500 F1500-2500 AP3.0•880喷水钻¢21:S2500-2800 F200-280 AP40.0•¢26.5:S1500-2000 F150-230 AP70.0•¢32:S800-1500 F120-180 AP90.0•¢38:S700-1500 F80-150 AP150.0 •¢40:S700-1500 F80-150 AP150.0 •复合镗刀¢60-68 S880 F50-88 AP30.0 •牙刀粒RC2-1/2 S1500 F181 AP2.8•肯纳•¢124喷水钻:S300 F24 AP120.0¢76喷水钻:S300 F30 AP180.0¢62喷水钻:S300 F50 AP180.0¢200精铣刀盘S600 F400 AP0.1¢250精铣刀盘S400 F400 AP0.1¢60*25T型槽刀S200-250 F50-80 AP8¢80*29T型槽刀S150-200 F30-50 AP10¢90*29T型槽刀S150-200 F30-50 AP10¢63插铣刀S650-750 F500-630 AP10¢160*22三面刃铣刀:S160 F80-120 AP5.0 •普通类刀具•NT镗刀:¢24-53 S350-400 F60-80 AP2.5 •¢53-65 S300-350 F80-100 AP2.5 •¢65-150 S280-320 F100-120 AP5.0 •BIG镗刀¢150-270 S220-260 F100-120 AP5.0-7.5 •¢270-340 S180-220 F100-120 AP5.0-7.5 •¢340-410 S150-180 F60-80 AP2.5-5.0 •¢410---- S120-160 F30-50 AP2.5-5.0 •普通钻头¢3.3-4.2 S1200 F60 AP3.0 •¢5.0 S1000 F80 AP4.0 •¢6.7 S850 F100 AP5.0 •¢8.5 S750 F120 AP5.0•¢12-17.5 S400-650 F120 AP5.0•¢21-35 S250-350 F120 AP5.0•¢35-55 S120-200 F120 AP5.0-8.0•铣刀类。

硬质合金刀片切削参数推荐表P类硬质合金刀片切削参数推荐表0.10.30.50.20.40.60.20.5 1.00.30.6 1.2碳钢C=0.15% 125 395 270 225 355 260 195 190 135 95 160 115 85 C=0.35% 150 355 250 205 265 190 155 169 125 95 155 105 80 C=0.6% 200 315 220 175 230 170 115 140 95 80 125 100 70合金钢退火状态180 250 170 140 150 135 95 125 105 90 95 70 50 淬火并回火275 170 115 90 120 90 65 85 65 50 70 50 35 淬火并回火350 135 90 70 85 70 50 70 45 35 55 40 25高合金钢退火状态200 220 140 130 95 105 70 85 65 40 淬火状态325 100 65 80 65 55 40 40 30 20不锈钢马氏体/铁素体100 230 190 150 125 110 80120 100 80 奥氏体175 200 165 115 95 90 60 120 100 75铸钢低合金200 150 105 150 115 85 90 70 50 60 50 35 高合金225 120 85 120 90 65 70 50 30 45 35 25K类硬质合金刀片切削参数推荐表;;;;;;;;;;;0.10.30.50.20.5 1.00.20.5 1.0硬钢淬火钢HRC55 36 25 26 15 10 31 20 15 锰钢250 57 43 28 62 37 15 47 28 20锻铁铁素体130 180 146 117 100 70 42 190 155 125 珠光体230 120 96 83 70 58 28 120 92 52低合金铸铁180 230 169 130 130 87 52 205 140 86 高合金铸铁260 165 115 90 92 62 38 155 110 56球墨铸铁铁素体160 185 140 115 110 75 42 175 130 82 珠光体250 165 125 105 95 76 36 155 115 72冷硬铸铁400 30 16 16 10 23 14铝合金不可热处理60 2400 1950 1550 1650 1200 950 2200 1750 1400 可热处理100 810 600 460 470 320 220 780 550 400 硬塑料670 460 340 200 550 420涂层硬质合金刀片切削参数推荐表;;;; ; ; ; ;;;; ; ; ; ;0.100.40.8 0.10.40.8 0.20.5 1.0碳 钢 C=0.5%125 480 340 250 440 300 210 320 230 160 C=0.35%150 440 310 230 400 270 200 300 210 150 C=0.6% 200 380 270 200 340 230 180 260 180 130 合金钢退火状态 180 380 260 190 290 190 140 200 140 90 淬火并回火275 260 180 130 200 130 95 130 95 65 淬火并回火 300 240 165 120 185 120 90 125 90 60 淬火并回火 350 205 145 105 160 105 75 110 75 55 高合金钢退火状态200 350 230 170 265 175 130 175 115 80 淬火状态 325 170 110 95 65 50 85 55 40 不锈钢 马氏体/铁素体100 295 240 170 265 195 155 220 175 145 奥氏体 175 285 240 160 240 190 140 195 160 125 铸 钢非合金 180 260 185 145 190 130 100 135 105 75低合金200255 160 120160 115 85120 90 60高合金225190 130 95135 90 7095 70 55【 评论 】 【字体: 大 中 小】【 打印 】【 关闭 】。

硬质合金刀片切削参数推荐表

P类硬质合金刀片切削参数推荐表

0.10.30.50.20.40.60.20.5 1.00.30.6 1.2

碳钢C=0.15% 125 395 270 225 355 260 195 190 135 95 160 115 85 C=0.35% 150 355 250 205 265 190 155 169 125 95 155 105 80 C=0.6% 200 315 220 175 230 170 115 140 95 80 125 100 70

合金钢

退火状态180 250 170 140 150 135 95 125 105 90 95 70 50 淬火并回火275 170 115 90 120 90 65 85 65 50 70 50 35 淬火并回火350 135 90 70 85 70 50 70 45 35 55 40 25

高合金钢退火状态200 220 140 130 95 105 70 85 65 40 淬火状态325 100 65 80 65 55 40 40 30 20

不锈钢马氏体/铁素

体

100 230 190 150 125 110 80

120 100 80 奥氏体175 200 165 115 95 90 60 120 100 75

铸钢低合金200 150 105 150 115 85 90 70 50 60 50 35 高合金225 120 85 120 90 65 70 50 30 45 35 25

K类硬质合金刀片切削参数推荐表;

;

;

;

;

;

;

;

;

0.10.30.50.20.5 1.00.20.5 1.0

硬钢淬火钢HRC55 36 25 26 15 10 31 20 15 锰钢250 57 43 28 62 37 15 47 28 20

锻铁铁素体130 180 146 117 100 70 42 190 155 125 珠光体230 120 96 83 70 58 28 120 92 52

低合金铸铁180 230 169 130 130 87 52 205 140 86 高合金铸铁260 165 115 90 92 62 38 155 110 56

球墨铸铁铁素体160 185 140 115 110 75 42 175 130 82 珠光体250 165 125 105 95 76 36 155 115 72

冷硬铸铁400 30 16 16 10 23 14

铝合金

不可热处理60 2400 1950 1550 1650 1200 950 2200 1750 1400 可热处理100 810 600 460 470 320 220 780 550 400 硬塑料670 460 340 200 550 420

涂层硬质合金刀片切削参数推荐表;;;

;

;

;

;

;

;

;

;

;

;

;

0.100.40.80.10.40.80.20.5 1.0

碳钢

C=0.5% 125 480 340 250 440 300 210 320 230 160 C=0.35% 150 440 310 230 400 270 200 300 210 150 C=0.6% 200 380 270 200 340 230 180 260 180 130

合金钢

退火状态180 380 260 190 290 190 140 200 140 90 淬火并回火275 260 180 130 200 130 95 130 95 65 淬火并回火300 240 165 120 185 120 90 125 90 60 淬火并回火350 205 145 105 160 105 75 110 75 55

高合金钢退火状态200 350 230 170 265 175 130 175 115 80 淬火状态325 170 110 95 65 50 85 55 40

不锈钢

马氏体/铁素

体

100 295 240 170 265 195 155 220 175 145 奥氏体175 285 240 160 240 190 140 195 160 125 非合金180 260 185 145 190 130 100 135 105 75 低合金200 255 160 120 160 115 85 120 90 60

高合金225 190 130 95 135 90 70 95 70 55。