三菱公司焊接件的检查记录表BEAM WELD--341362(O)

- 格式:xlsx

- 大小:998.21 KB

- 文档页数:3

结构件焊缝外观质量检测记录表

焊缝外观质量检查记录表

焊缝外观质量检查记录表

钢结构零、部件加工工程检验批质量验收记录表

GB5 5-2001

钢构件组装工程检验批质量验收记录表

GB5 5—2001

钢结构钢构件焊接分项工程检验批质量验收记录表

GB5 5-2001

(Ⅰ)

钢构件预拼装工程检验批质量验收记录表

GB5 5-2001

防腐涂料涂装工程检验批质量验收记录表

GB5 5-2001

钢结构防火涂料涂装工程检验批质量验收记录表

GB5 5-2001

高强度螺栓连接工程检验批质量验收记录表

压型金属板工程检验批质量验收记录表

GB5 5-2001GD24 32 □□

钢结构工程质量控制资料核查表GJ1.7

有关安全及功能检验和见证检测项目检查记录GJ1.8

钢结构工程观感质量检查记录GJ1.9

隐蔽工程检查验收记录

(通用)表格

q隐蔽工程检查验收记录

隐蔽工程检查验收记录

隐蔽工程检查验收记录

(通用)表格

隐蔽工程检查验收记录

隐蔽工程检查验收记录

隐蔽工程检查验收记录。

焊缝焊接质量检查记录表工程名称工程编号部位焊接材料型号Q235-B规格δ=20炉批号20φ57×3.5焊接位置平焊焊接方法焊条电弧焊项次20 规定值或允许偏差mm检查结果验收记录是否符合设计规定验收要求焊缝外观质量未焊满等强对接焊缝不允许,其他≤0.2+0.02t,且<1符合设计及规范要求咬边面底板对接缝、锚箱U肋不允许符合设计及规范要求其它≤0.3 符合设计及规范要求裂纹,弧坑裂纹、电弧擦伤、表面夹渣,焊瘤不允许符合设计及规范要求飞溅消除干净符合设计及规范要求表面气孔对接焊缝不允许符合设计及规范要求U肋等主要角焊缝直径<1 每米气孔不多余二个,孔间距≥20符合设计及规范要求横隔板等其他焊缝直径< 1.5每米气孔不多余二个,孔间距≥符合设计及规范要求焊缝外形尺寸焊缝余高hB<15时H≤3;15<B≤25,H≤4;B>25, H≤4B/25焊缝宽度 c底板对接缝:g+4 ~ g+14,g:坡口外口尺寸面板对接缝:g+4 ~ g+14,g:坡口外口尺寸2 3 1 10横隔板对接等其它:g+4~g+8 g:坡口外口尺寸g=164 75 3 焊波任意25mm焊缝长度内焊缝余高hmax-hmin<21 1 0 1焊角尺寸K值偏差锚箱、风嘴部位K:0~+2其它: +2 ~-1;全长10%范围内允许-1~+31 2 2 -1焊缝无损检测焊缝一次合格率射线: 100 %;超声:100 %;磁粉: 100 %。

最终100%结论合格施工单位检查评定结果项目质检员:年月日监理(建设)单位验收结论监理工程师:(建设单位项目技术负责人)年月日焊缝焊接质量检查记录表工程名称青岛中学周边水系景观及公共配套二期工程工程编号部位滨海花园区廊架焊接材料型号Q235-B规格δ=20炉批号20φ57×3.5焊接位置平焊焊接方法焊条电弧焊项次20 规定值或允许偏差mm检查结果验收记录是否符合设计规定验收要求焊缝外观质量未焊满等强对接焊缝不允许,其他≤0.2+0.02t,且<1符合设计及规范要求咬边面底板对接缝、锚箱U肋不允许符合设计及规范要求其它≤0.3 符合设计及规范要求裂纹,弧坑裂纹、电弧擦伤、表面夹渣,焊瘤不允许符合设计及规范要求飞溅消除干净符合设计及规范要求表面气孔对接焊缝不允许符合设计及规范要求U肋等主要角焊缝直径<1 每米气孔不多余二个,孔间距≥20符合设计及规范要求横隔板等其他焊缝直径< 1.5每米气孔不多余二个,孔间距≥符合设计及规范要求焊缝外形尺寸焊缝余高hB<15时H≤3;15<B≤25,H≤4;B>25, H≤4B/25焊缝宽度 c底板对接缝:g+4 ~ g+14,g:坡口外口尺寸面板对接缝:g+4 ~ g+14,g:坡口外口尺寸4 7 9 5横隔板对接等其它:g+4~g+8 g:坡口外口尺寸g=166 6 47 焊波任意25mm焊缝长度内焊缝余高hmax-hmin<20 1 1 0焊角尺寸K值偏差锚箱、风嘴部位K:0~+2其它: +2 ~-1;全长10%范围内允许-1~+32 1 -1 -1焊缝无损检测焊缝一次合格率射线: 100 %;超声:100 %;磁粉: 100 %。

焊接质量检查表编号:质检员:篇二:焊接外观质量检查记录表说明本表适用于二、三级焊缝质量检查。

1、检查数量:资料全数检查:同类焊缝抽查10﹪,且不少于3条。

检验方法:观察检查,用焊缝量规抽查测量。

2、焊缝表面不得有裂纹、焊瘤等缺陷。

一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。

且一级焊缝不得有咬边、未焊满、根部收缩等缺陷。

检查数量:每批同类焊缝抽查10﹪,且不应少于3件;被抽查构件中,每一类型焊缝按条数抽查5﹪,且不应少于1条;每条检查一处,总抽查数不应少于10处。

检查方法:观察检查或使用放大镜、焊缝量规和钢尺检查,当存在疑义时,采用渗透或磁粉探伤检查。

3、二级、三级焊缝外观质量标准应符合gb 50205-2001附录a中表a.0.1的规定。

三级对接焊缝应按二级焊缝标准进行外观质量检验。

检查数量:每批同类焊缝抽查10﹪,且不应少于3件;被抽查构件中,每一类型焊缝按条数抽查5﹪,且不应少于1条;每条检查一处,总抽查数不应少于10处。

检查方法:观察检查或使用放大镜、焊缝量规和钢尺检查。

4、焊成凹形的角焊缝,焊缝金属与母材间应平缓过度:加工成凹形的角焊缝,不得在其表面留下切痕。

检查数量:每批同类焊缝抽查10﹪,且不应少于3件。

检查方法:观察检查。

5、焊缝感观应达到:外形均匀、成型较好,焊道与焊道、焊道与基体金属间过度较平滑,焊渣和飞溅物基本清楚干净。

检查数量:每批同类焊缝抽查10﹪,且不应少于3件;被抽查构件中,每一类型焊缝按条数抽查5﹪,总抽查数不应少于5处。

检查方法:观察检查。

篇三:焊接质量检查细则天津100万吨/年乙烯及配套项目质量管理细则焊接质量检查标准2007年11月1.0 目的为了在天津石化100万吨/年乙烯及配套项目的工程质量检查活动时,通过质量检查和督促整改,达到规范焊接作业的专业管理行为和实体工程质量的目的,特制定本质量检查细则。

2.0 范围本检查标准适用于天津石化100万吨/年乙烯及配套项目焊接作业各施工阶段的质量大检查和专业质量检查,也适用于焊接作业的日常质量检查。

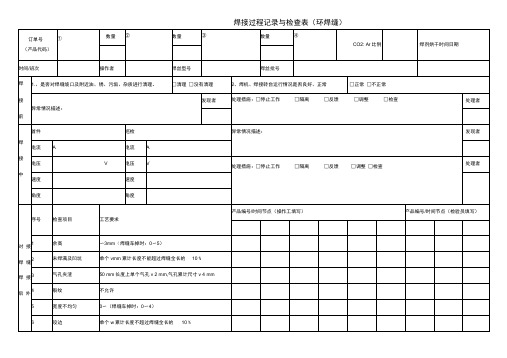

焊接过程记录与检查表(环焊缝)说明:1—记录频率:每隔2小时/次。

2—检验人员检查操作者是否按操作者自检记录表内容执行,并将不符合内容记录在QR\QC看板。

3—检验员按<焊接作业指导书>进行首巡末检查焊接过程记录与检查表(角焊缝)说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表内容执行并将不符合内容记录在QR\QC看板。

3—检验员按<焊接作业指导书>进行首巡末检查焊接过程记录与检查表(纵焊缝)电压 VV电压 VV处理措施:□停止工作 □隔离 □反馈 □调整 □检查处理者速度速度角度 角度序号 检查项目 工艺要求产品编号/时间节点(操作工填写)产品编号/时间节点(检验员填写)1 余高〜3mm (焊缝余高摩掉:~ 2)2 未焊满及凹坑 单个vmm 累计长度不能超过焊缝全长的 10 %3 气孔夹渣 50 mm 长度上单个气孔v 2 mm,气孔累计尺寸v4 mm4 裂纹 不允许5 宽度不均匀 0〜(焊缝车掉:0〜5)6 咬边 单个w 累计长度不超过焊缝全长的 10 %7 烧穿不允许8 筒体两端面长度 ~ 2mm 俚弧焊)/ ~ 2mm 焊条电弧焊)9漏焊或间断不允许10 焊瘤 不允许11 焊缝成型不良 V > 110°12未熔合 不允许中 对 焊 缝 焊 外 观 检异常情况描述:后 接 接 查 焊接过程中发生异常反馈:报告…-;14S 示-JdTI5«=nT解/夬方建发现者问题处理措施:□停止工作□隔离 □反馈□调整□检查处理者说明:1――记录频率:每隔2小时/次。

2――检验人员检查操作者是否按操作者自检记录表内容执行并将不符合内容记录在QR\QC看板。

3—检验员按<焊接作业指导书>进行首巡末检查焊接过程记录与检查表(闪光对接焊)焊接过程记录与检查表(电阻对接焊)。

焊接质量检查记录表

1. 项目信息

- 日期:[填写日期]

- 项目名称:[填写项目名称]

- 焊工姓名:[填写焊工姓名]

- 焊接工艺:[填写焊接工艺]

- 检查人员:[填写检查人员姓名]

- 焊接材料:[填写焊接材料]

2. 检查内容

2.1 准备工作

- 材料准备:[填写材料准备情况,如焊条、焊丝等]

- 工具准备:[填写工具准备情况,如焊接机、电钳等]

- 环境准备:[填写焊接环境准备情况,如通风、安全措施等]

2.2 焊接过程

- 焊接温度:[填写焊接过程中的温度情况]

- 焊接时间:[填写焊接过程中的时间情况]

- 焊接电流:[填写焊接过程中的电流情况]

- 焊接电压:[填写焊接过程中的电压情况]

- 焊接速度:[填写焊接过程中的速度情况]

2.3 焊缝质量

- 焊缝外观:[填写焊缝外观质量,如焊缝是否饱满、平整等] - 焊缝尺寸:[填写焊缝尺寸情况,如宽度、高度等]

- 焊缝密度:[填写焊缝密度情况,如焊缝内是否有气孔、夹渣等问题]

- 焊缝强度:[填写焊缝强度情况,如焊接的连接强度是否达到要求]

3. 检查结果

- 合格:[填写检查结果是否合格]

- 不合格原因:[填写不合格的具体原因]

- 处理措施:[填写如何处理该焊接不合格情况]

- 备注:[填写其他需要备注的事项,如检查人员的建议、注意事项等]

4. 检查人员签名

- 检查人员:[检查人员姓名]

- 签名:[检查人员签名] - 日期:[填写日期]。

参考

結果合格 Accept

□

□□威海三角PRESS(COLUMN)

341362

Rev.O

BEAM WELD

Note

結果合格 Accept Result 不合格 Reject OK/NG OK/NG OK/NG OK/NG OK/NG 1-4-2机械加工面无锈迹和脏污

OK/NG OK/NG 确认顶板的油漆面的厚度,并做记录OK/NG 参考<注文仕样书>

OK/NG 品質保証部 / MHICM QA Section OK/NG OK/NG OK/NG OK/NG Inspector OK/NG 製造者 / Manufacturer

OK/NG OK/NG OK/NG OK/NG OK/NG

OK/NG OK/NG OK/NG OK/NG Engineer OK/NG OK/NG OK/NG ・ ・ ・ ・

OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG

OK/NG Inspector OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG 検査官 / Surveyor

OK/NG OK/NG OK/NG QA Engineer ・ ・

OK/NG ・ ・OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG 1.外観検査1-5 防錆・塗装

1-5-1和规格一样的喷涂色确认色卡和油漆罐

1-5-3喷涂面上、粘贴橡胶带(布制)、30分后揭开橡胶带、实施密着测试1-5-2油漆面上无下垂剥落等、外观优良

1-5-5是否涂腻子确认

判定基准:任何部位不允许实施腻子

1-5-4螺栓孔周边的余量充分,能够拧上1.外観検査1-4 外観

1-4-1OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG OK/NG Date ・ ・OK/NG OK/NG OK/NG

INSPECTION RECORD

客户

工事名称订单/项目图号

机器名/部件名

Customer Plant Name Order/Item Drawing No.M/C Name / Parts Name □□G/①220

G/③

G/②Z1結果

合格 Accept Result 不合格 Reject B2A1

A2

B1220

2325±0.2

F2箇所Position 規定値Design E3E2F1E1

計測器Tool

DIMENSION RECORD

BEAM WELD

D3Unit:mm

実測値 / Actual

威海三角

TIRE CURING PRESS(COLUMN)

341362

C30-15052Rev.O

F3

Z3

C2号機番号 / Item No.

Z2

0.1

270

Ø30(+0.2/0)

360

D22005

D1C1

・ ・

QA Engineer Inspector Engineer Inspector Date ・ ・

・ ・ ・ ・

・ ・A1

A2

B1

B2

C1D1

D2

D3

E1

E3

F1

F2

F3

E2

C2

G

Z2

Z3

Z1

3

2

1。