锂电池极片电导率测试方法及其影响因素

- 格式:docx

- 大小:297.42 KB

- 文档页数:9

技术丨锂电池极片特性参数全看透?锂离子电池电极是一种颗粒组成的涂层,均匀的涂敷在金属集流体上。

锂离子电池极片涂层可看成一种复合材料,主要由三部分组成:(1)活性物质颗粒;(2)导电剂和黏结剂相互混合的组成相(碳胶相);(3)孔隙,填满电解液。

锂离子电池工作时电解液渗入多孔电极的孔隙中,在液-固两相界面上进行电极反应。

电极是电池内部电化学的反应区域,因此电极结构的好坏直接决定着电池性能。

电极结构主要包括组分、孔隙结构、各组分的分散状态及电极厚度及其均一度、比表面积等参数,本文分享一份资料,详细介绍锂电池极片特性参数表征及其影响因素。

一、孔隙结构多孔材料中的孔按其形态可分为交联孔、通孔、半通孔和闭孔,如图1所示。

这几种孔在电池反应过程中作用并不相同。

交联孔和通孔是主要的锂裡离子参与反应和传输的主要通道;半通孔不适用于锂离子的完全传输,但在锂离子顺利进入这些孔隙的前提下,它可充当电化学反应的场所;闭孔因为锂离子无法输出,锂离子传输和反应均无法进行,属于无效孔。

对于锂离子电池极片的孔隙结构,目前主要通过孔隙率、孔径、孔径分布及迂曲度等参数来描述这些复杂的孔结构的孔数目和孔形态。

图1 多孔材料孔结构示意图孔隙率:是指多孔材料中孔隙的体积占多孔体表观体积(或称为总体积)的比率,一般用百分数来表示。

孔隙率是一个相对宏观的概念,它既包括了多孔电极内孔数目,也包括了各类孔的孔径大小。

孔径大小及分布:由于活性物质颗粒的大小及制作工艺的不同,多孔电极内孔的形态也各不相同,为了表述孔的大小,通常将孔模拟为圆柱,把圆柱形孔的底面直径作为孔径,所有圆柱形的平均孔径d 表示为孔的大小。

由于多孔体内颗粒粒径并不均匀,因此颗粒堆积的孔也不相同,全面了解多孔电极结构还必须了解孔径分布,即不同孔径在总孔结构中的分散程度及其所占比例大小。

颗粒的形貌不同,堆积的孔结构也不相同,,研究了颗粒分布和形貌对于颗粒堆积孔隙率的影响结果表明均匀的颗粒分布和球形颗粒制备的电极可呈现最佳的孔隙率。

锂离子动力电池电性能检测结果的影响因素摘要:锂离子电池是新能源汽车和能量储存技术的重要组成部分,同时也是驱动电力生产和能源结构转变的重要力量。

目前,锂离子动力电池的电气性能测试主要是由各种外部环境、仪器、样品、测试方法等因素决定的。

本文重点对锂离子电池的电气特性进行了分析,并对其进行了改进。

关键词:锂离子动力电池电性能检测引言自2009年起,世界新能源汽车市场迅速发展,中国的新能源汽车市场出现了爆炸式的发展。

根据数据,新能源汽车在2017年的销量为77,000台,同比增加53.3%。

新能源汽车以锂离子电池为主导,其总装机容量不断增长。

新能源汽车与蓄电池系统的研发周期显著缩短,很多动力电池厂商,如 CATL、电池组等,均采取 V形研发方式,从系统的结构设计到材料的设计,各个环节都要经过测试与确认,验证的正确性直接影响到整个研发过程和所需的资源。

另外,新能源汽车产品进入市场后,需满足《新能源汽车产品专项检测项目及依据标准》要求,且需经第三方检验机构检验,并出具合格评定报告[1]。

一.锂离子动力电池电性能检测概述根据国家、地区和组织对动力电池标准的划分,主要分为国家标准、地方标准、联合国标准和ISO标准。

动力电池的性能主要包括:电气性能、环境性能、机械安全性能。

其电气性能主要包括循环、低温、倍率、能量密度等。

环境特性主要有:湿热循环,温度冲击,盐雾,加热,外部火灾等.机械安全性包括挤压,掉落,旋转等。

二.锂离子动力电池电性能检测结果的影响因素分析2.1检测样品状态锂离子电池的电池组、高压线束等因素对电池组的电学特性和能量密度有很大的影响。

所以,选择合适的锂离子动力电池的电芯和固定导线将直接影响到电池的正极和负极间的短路以及电池的电学特性[2]。

结果表明,全壳圆筒型电芯的恒电流放电能力是4.6 Ah,而劣质电芯的恒电流放电能力是4.4 Ah,并且更易发生正、负极短路。

2.2检测方法的选择动力电池的电学特性检测通常使用专门的充放电装置,它具备恒流充放电、恒功率充放电、恒压充放电、充放电等特性,能够实时地进行数据的采集和绘制。

li2s电导率Li2S是一种具有高离子电导率的化合物,它在锂离子电池等领域具有重要应用。

本文将从不同角度探讨Li2S的电导率特性,并对其在电池领域的应用进行分析。

Li2S的电导率受多种因素影响,其中包括温度、结晶形态、杂质等。

首先,温度是影响Li2S电导率的关键因素之一。

一般来说,随着温度的升高,Li2S的电导率会增加。

这是因为温度的升高会增加离子的热运动,从而提高离子的迁移速度,进而增加电导率。

然而,过高的温度也会导致Li2S的熔化,从而影响其电导率。

Li2S的结晶形态也会对其电导率产生影响。

一般来说,单晶形态的Li2S具有更高的电导率,而多晶形态的Li2S则电导率较低。

这是因为单晶形态的Li2S具有更好的结晶度和晶格连续性,离子在其中的迁移更加顺畅。

而多晶形态的Li2S由于晶界的存在,会产生离子迁移的障碍,从而降低电导率。

Li2S中的杂质也会对其电导率产生影响。

一些杂质可以作为掺杂剂,改变Li2S的导电性能。

例如,掺杂一些金属离子,如Al3+、Mg2+等,可以增加Li2S的电导率。

这是因为这些金属离子可以提供额外的导电路径,促进离子的迁移。

然而,过多的杂质也会对Li2S的电导率产生负面影响,因此需要控制杂质的含量。

Li2S的高离子电导率使其在锂离子电池等领域具有广泛应用。

锂离子电池是一种重要的储能设备,而其中的正极材料往往采用Li2S。

Li2S具有较高的离子电导率,可以促进锂离子在正极材料中的迁移,提高电池的放电性能。

此外,Li2S还可以作为固态电解质材料,用于制备全固态锂离子电池。

相比传统的液态电解质,固态电解质具有更高的安全性和稳定性,因此Li2S作为固态电解质材料具有广阔的应用前景。

Li2S具有较高的离子电导率,受温度、结晶形态和杂质等因素的影响。

其在锂离子电池和固态电解质领域具有重要应用。

随着科技的不断发展,对Li2S电导率的研究将进一步深入,为相关领域的应用提供更多可能性。

锂电池研究中的电导率测试分析方法许洁茹;凌仕刚;王少飞;潘都;聂凯会;张华;邱纪亮;卢嘉泽;李泓【摘要】锂电池活性电极材料的锂离子电导率、电子电导率以及电解质的锂离子电导率与锂电池的动力学行为密切相关.电导率的测试分析有助于理解材料的电化学性能,常用的方法包括直流法、交流阻抗法和直流极化法等.本文根据电解质材料和活性电极材料的不同导电特性,分类介绍了电导率测试选取的方法、原理、设备、测试流程和注意事项,并结合具体案例阐述数据的分析.【期刊名称】《储能科学与技术》【年(卷),期】2018(007)005【总页数】30页(P926-955)【关键词】电导率;直流法;交流阻抗法;直流极化法;锂电池【作者】许洁茹;凌仕刚;王少飞;潘都;聂凯会;张华;邱纪亮;卢嘉泽;李泓【作者单位】中国科学院物理研究所,北京 100190;中国科学院物理研究所,北京100190;中国科学院物理研究所,北京 100190;中国科学院物理研究所,北京100190;中国科学院物理研究所,北京 100190;中国科学院物理研究所,北京100190;中国科学院物理研究所,北京 100190;中国科学院物理研究所,北京100190;中国科学院物理研究所,北京 100190【正文语种】中文【中图分类】TM911电子和离子在固体中的输运问题分别是半导体物理和固体离子学的核心研究内容,对这部分内容感兴趣的读者可以参阅相关的专著和综述类文献[1-2]。

本文对载流子输运的基本参数和宏观传输机理进行表述,以方便后文的说明。

当一个稳恒电流通过一个导体时,其电流和施加于导体两端的电压成正比。

电导率以欧姆定律定义为电流密度J和电场强度的比率电导率反应载流子传输电流能力的强弱,单位是西门子/米(S/m)或西门子/厘米(S/cm)。

实验测量值为物体的电阻R,正比于其长度L,反比于其截面积A式中,R为电阻,Ω;L为导体长度,cm;A为导体截面积,cm2。

从而有迁移速度v正比于局部作用的电场强度,迁移率由以下比值确定v为迁移速度,cm/s;为迁移率,cm2/(V·s)。

锂离子电池安全性能测试及其影响因素分析摘要:随着新技术的开发和提高,锂离子电池在国内外的使用也越来越普遍,如汽车,电动自行车,电源设备等。

由于锂电池的应用日益普遍,在应用过程中出现的爆炸、自燃等重大安全事故也相应增加。

所以,必须要做好对锂离子电池安全的检测与评估工作,要和锂离子电池所使用的实际状况相结合,并建立出一个科学合理的检测与评估办法,以便于把重大安全事故的风险减至最小化。

关键字:锂离子电池;安全性能测试;影响因素随着时间的推移,国家经济利益的增加,有关部门对锂离子电池的关注也越来越多。

但是,为了确保锂离子电池的安全性,需要采用陶瓷涂层对其进行覆盖,这样就可以避免在锂离子电池应用过程中产生的问题。

但是,大量使用陶瓷涂层隔膜的公司还很少,很难提高锂离子电池的安全性,因此,这种应用方式还需进一步研究,以使锂离子电池安全的核心性能体现出来。

1锂离子电池安全性测试1.1短路试验举例来说,在60Ah公三原材料电池模块短路测试的流程中,满电态系统的最大电流约为20.4V,而热短路器电阻则为3mΩ,在实际试验中,短路流程中的瞬时最低电流大约为3293A,热电池的持续最高释能电流则约为3000A,而在此时,锂离子脱嵌电池内部就会产生巨大的热量,电池的工作温度在持续提高中,在如此高温条件下,热电池内还会产生正负两极材料、电解质溶液中的放热反应和产气反应。

电池完全蒸发后,电解液和可燃体会一起冲破电池壳层,弥散在附近空气中,当形成高温气体时,就会产生闪点非常低的流线型碳酸酯,从而引起电池内部起火,还可能由于短路而发生电池外壳起火的现象。

1.2过充测试当电压靠近4.8V时,电池的表面温度逐渐增大。

在实验中,缠绕式软包装的电池先是发生了胀气鼓包现象,并于25分钟后完全着火了。

叠片式软包电池在实验时也发生了胀气鼓包的现象,最大工作温度达到96℃。

不过,由于18650形钢壳电池自身的安全阀的功能,在电解液分解后形成的气体温度超过内部耐压下限值的时候,安全阀就将自行开启,由此使得其自身的工作温度大大地降低,最大工作温度达到了70℃,而且也不会产生明显的胀气和漏液情况。

锂电池极片电导率测试方法及其影响因素锂离子电池充放电过程中,电池极片内部存在锂离子和电子的传输,其中锂离子通过电极孔隙内填充的电解液传输,而电子主要通过固体颗粒,特别是导电剂组成的三维网络传导至活物质颗粒/电解液界面参与电极反应。

电子的传导特性对电池性能影响大,主要影响电池的倍率性能。

而电池极片中,影响电导率的主要因素包括箔基材与涂层的结合界面情况,导电剂分布状态,颗粒之间的接触状态等。

通过电池极片的电导率能够判断极片中微观结构的均匀性,预测电池的性能。

本文根据自己的经验和文献资料对电池极片的电导率测试方法进行简单总结,并列举极片电导率的部分影响因素。

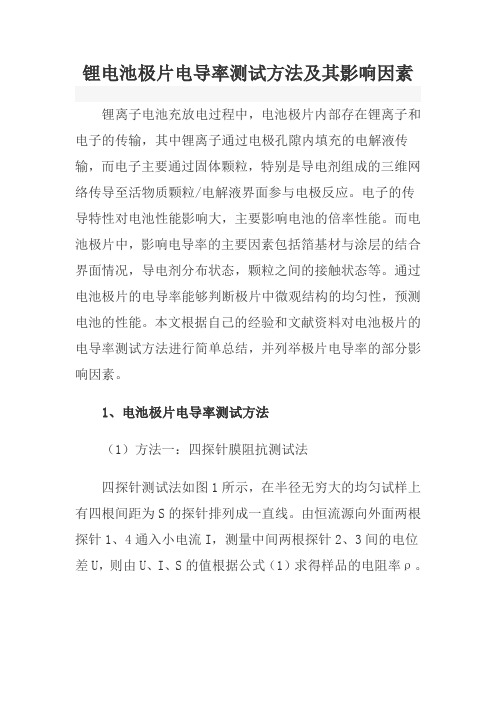

1、电池极片电导率测试方法(1)方法一:四探针膜阻抗测试法四探针测试法如图1所示,在半径无穷大的均匀试样上有四根间距为S的探针排列成一直线。

由恒流源向外面两根探针1、4通入小电流I,测量中间两根探针2、3间的电位差U,则由U、I、S的值根据公式(1)求得样品的电阻率ρ。

根据四探针膜阻抗测试原理,在锂离子电池领域,常常采用此方法测试浆料膜阻抗,通过电阻率定量分析浆料中导电剂的分布状态,从而判断浆料分散效果的好坏。

其测试过程为:用涂膜器将浆料均匀涂覆在绝缘膜上,然后将其加热干燥,干燥之后测量涂层的厚度,裁切样品,尺寸满足无穷大要求(大于四倍探针间距),最后采用四探针测量电极膜阻抗,根据厚度计算电阻率。

四探针膜阻测试方法避免了探针与样品的接触电阻,而且测试电流方向平行与涂层也避免了基底分流。

因此,该方法能够准确测量电池极片涂层的绝对电阻值。

但是该方法只能表征涂层表面薄层的电阻,对于较厚且存在成分梯度的电池涂层无法全面表征极片电阻值,另外,它也不能测试真实极片中涂层与基材之间的接触电阻。

(2)方法二:两探针极片整体电阻率直接测量法由于四探针法测量的样品并非实际的电池极片,ArnoKwade等人采用两探针法直接测量极片整体电阻率,如图2所示,此时所测量的电阻包括探针本身电阻、探针与涂层的接触电阻、涂层电阻、涂层与集流体接触电阻、集流体本身电阻,可由公式(5)表述。

磷酸铁锂膜片电导率

磷酸铁锂膜片电导率是磷酸铁锂(LiFePO4)电池元件性能的一个重要指标。

电导率

是衡量一种电极材料提供伏安和容量能力的装甲和电位,这是磷酸铁锂膜片材料抗老化能力和稳定性的重要测试指标。

磷酸铁锂(LiFePO4)膜片是含有锂盐的磷酸铁结构的膜片,它能够提供更高的电荷

转移效率和更高的热稳定性,因此被许多工业、医用和家庭应用普遍采用。

电导率是衡量磷酸铁锂膜片的伏安、容量和稳定性的重要指标,可以直接反映膜片内部隐藏的成分、形状和突发性。

要测试磷酸铁锂膜片的电导率,可以使用循环伏安实验(CAT)来测试磷酸

铁锂电极的电子分布情况,而其他一些基本参数,如湿度和温度,也可能影响测量的数据的有效性。

磷酸铁锂膜片的电导率有不同的标准,标准的要求一般是不少于800 mL ^ pc / cm ^ 2·min ^ 0·6。

一般情况下,磷酸铁锂膜片的电导率在600-1000 mL ^ pc / cm ^ 2·min ^ 0·6之间,但它仍然受到材料质地、温度、湿度、孔隙率等外部因素的影响。

电导率高的磷酸铁锂膜片,其热传导能力更强,能够更好地抵抗温度过高时对磷酸铁锂电池所造成的影响。

磷酸铁锂膜片的热稳定性,尤其是电导率是磷酸铁锂膜片的一个重要的指标,低电导率的膜片会引起电极材料内部热不平衡,破坏电池性能,高电导率的膜片则能够保持电池正常运作,从而提高电池寿命和安全性。

它还可以缩小膜片厚度,减少体积和重量,从而改善了电池的热稳定性。

因此,在高效利用金属材料提高电池的热稳定性的前提下,磷酸铁锂膜片的电导率将受到重要的关注。

实验一高温固相法制备锂离子电池Li4Ti5O12负极材料及其电导率的测定一、实验目的1、了解锂离子电池的应用和Li4Ti5O12负极材料的结构、特点。

2、掌握Li4Ti5O12负极材料的固相制备方法。

3、掌握粉体材料的电导率测试原理和方法。

二、实验原理经济全球化及现代工业的飞速发展加快了人类对煤、石油和天然气等不可再生资源开采的步伐,导致了矿物能源的逐步耗尽并引发了多种环境问题。

能源问题已成为人类面临的一个迫切的问题,大力开发新能源和可再生资源的利用技术成为解决能源问题的重要措施。

锂离子电池因其高工作电压、高能量密度、长使用寿命、低自放电率、无记忆效应和环境友好等优势被广泛应用于小型二次电池市场及日益扩大的电动汽车领域,并成为电池行业的主流。

锂离子电池Li4Ti5O12负极材料为尖晶石结构,空间群为Fd3m,可以为锂离子提供三维扩散通道。

其结构如图1所示,氧负离子按面心立方堆积排列,位于晶胞的32e位置,构成FCC点阵。

部分锂离子占据由相邻四个氧负离子组成的四面体间隙位置(8a位置),剩下的锂离子和钛离子嵌入相邻六个氧负离子组成的八面体间隙中,占据八面体16d 位置,其空间结构可以表示为[Li]8a[Li1/3Ti5/3]16d[O4]32e。

充放电时,在外加电流下锂离子以空位跃迁或离子填隙跃迁的形式嵌入Li4Ti5O12尖晶石结构中。

这些嵌入的锂离子和之前处于四面体8a位置的锂离子共同占据八面体16c的位置,形成岩盐型结构的Li7Ti5O12,其空间结构可以表示为[Li2]16c[Li1/3Ti5/3]16d[O4]32e。

其充放电反应机理如式(1)所示,锂离子在Li4Ti5O12的脱嵌是一个高度可逆的两相转变过称。

在脱嵌锂过程中,尖晶石内部八面体16d位置的锂离子和钛离子不受锂离子脱嵌影响,所以随着锂的嵌入,Li4Ti5O12晶格常数和体积变化小,因此被称为“零应变”材料。

与锡基等负极材料相比,Li4Ti5O12负极材料在锂离子的脱嵌过程中,其骨架结构[Li1/3Ti5/3]始终保持稳定,因此能够避免脱嵌锂过程中由于晶格反复伸缩而导致结构的坍塌,使Li4Ti5O12负极材料具有突出的循环性能,被称之为“零应变”材料。

锂电池极⽚设计基础、常见缺陷和对电池性能的影响⼀、极⽚设计基础篇锂电池电极是⼀种颗粒组成的涂层,均匀的涂敷在⾦属集流体上。

锂离⼦电池极⽚涂层可看成⼀种复合材料,主要由三部分组成:(1)活性物质颗粒;(2)导电剂和黏结剂相互混合的组成相(碳胶相);(3)孔隙,填满电解液。

各相的体积关系表⽰为:孔隙率 + 活物质体积分数 + 碳胶相体积分数=1锂电池极⽚的设计是⾮常重要的,现针对锂电池极⽚设计基础知识进⾏简单介绍。

(1)电极材料的理论容量电极材料理论容量,即假定材料中锂离⼦全部参与电化学反应所能够提供的容量,其值通过下式计算:例如,LiFePO4摩尔质量157.756 g/mol,其理论容量为:这计算值只是理论的克容量,为保证材料结构可逆,实际锂离⼦脱嵌系数⼩于1,实际的材料的克容量为:材料实际克容量=锂离⼦脱嵌系数 × 理论容量(2)电池设计容量与极⽚⾯密度电池设计容量可以通过下式计算: 极⽚涂层⾯积 电池设计容量=涂层⾯密度×活物质⽐例×活物质克容量×极⽚涂层⾯积其中,涂层的⾯密度是⼀个关键的设计参数,压实密度不变时,涂层⾯密度增加意味着极⽚厚度增加,电⼦传输距离增⼤,电⼦电阻增加,但是增加程度有限。

厚极⽚中,锂离⼦在电解液中的迁移阻抗增加是影响倍率特性的主要原因,考虑到孔隙率和孔隙的曲折连同,离⼦在孔隙内的迁移距离⽐极⽚厚度多出很多倍。

(3)负极-正极容量⽐N/P负极容量与正极容量的⽐值定义为:N/P要⼤于1.0,⼀般1.04~1.20,这主要是处于安全设计,防⽌负极侧锂离⼦⽆接受源⽽析出,设计时要考虑⼯序能⼒,如涂布偏差。

但是,N/P过⼤时,电池不可逆容量损失,导致电池容量偏低,电池能量密度也会降低。

⽽对于钛酸锂负极,采⽤正极过量设计,电池容量由钛酸锂负极的容量确定。

正极过量设计有利于提升电池的⾼温性能:⾼温⽓体主要来源于负极,在正极过量设计时,负极电位较低,更易于在钛酸锂表⾯形成SEI膜。

(10)申请公布号 CN 102645587 A(43)申请公布日 2012.08.22C N 102645587 A*CN102645587A*(21)申请号 201210127972.8(22)申请日 2012.04.27G01R 27/02(2006.01)(71)申请人中航锂电(洛阳)有限公司地址471003 河南省洛阳市高新区春城路16号(72)发明人张鹏 孙晓宾 王楠 张国军庞松 杜培培 张利伟(74)专利代理机构郑州睿信知识产权代理有限公司 41119代理人陈浩(54)发明名称锂离子电池极片导电率测试方法及装置(57)摘要本发明涉及锂离子电池极片涂层导电率的测试方法及装置,装置包括内阻测试仪和极片夹具,该极片夹具包括上电极和下电极,该下电极包括保护电极和被保护电极,所述上电极和被保护电极为圆柱导电体,所述保护电极为外直径与上电极的直径相同的导电圆环,被保护电极的直径小于保护电极的内直径,所述上电极、保护电极、被保护电极分别与内阻测试仪的相应引出线相连;本发明通过将上电极、下电极分别与内阻测试仪的相应引出线相连,不仅能检测极片的导电率大小,而且可以通过移动极片来检测极片不同位置极片内阻。

(51)Int.Cl.权利要求书1页 说明书3页 附图1页(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书 1 页 说明书 3 页 附图 1 页1/1页1. 一种锂离子电池极片导电率测试方法,其特征在于,该方法的步骤如下:(1)取制备好的极片平放在下电极上,且该下电极中的保护电极等间距套设于被保护电极外;(2)将上电极放于保护电极上极片的正上方;(3)将内阻测试仪的正极引出线连于上电极上,负极引出线分别连于被保护电极和保护电极上;(4)打开内阻测试仪,电化设定时间后记录内阻测试仪显示数据,完成测试。

2. 根据权利要求1所述的锂离子电池极片导电率测试方法,其特征在于,所述步骤(1)中极片小于带底座下电极的底座尺寸大小,将极片水平放于底座上。

锂电池极片电导率测试方法及其影响因素

锂离子电池充放电过程中,电池极片内部存在锂离子和电子的传输,其中锂离子通过电极孔隙内填充的电解液传输,而电子主要通过固体颗粒,特别是导电剂组成的三维网络传导至活物质颗粒/电解液界面参与电极反应。

电子的传导特性对电池性能影响大,主要影响电池的倍率性能。

而电池极片中,影响电导率的主要因素包括箔基材与涂层的结合界面情况,导电剂分布状态,颗粒之间的接触状态等。

通过电池极片的电导率能够判断极片中微观结构的均匀性,预测电池的性能。

本文根据自己的经验和文献资料对电池极片的电导率测试方法进行简单总结,并列举极片电导率的部分影响因素。

1、电池极片电导率测试方法

(1)方法一:四探针膜阻抗测试法

四探针测试法如图1所示,在半径无穷大的均匀试样上有四根间距为S的探针排列成一直线。

由恒流源向外面两根探针1、4通入小电流I,测量中间两根探针2、3间的电位差U,则由U、I、S的值根据公式(1)求得样品的电阻率ρ。

根据四探针膜阻抗测试原理,在锂离子电池领域,常常

采用此方法测试浆料膜阻抗,通过电阻率定量分析浆料中导电剂的分布状态,从而判断浆料分散效果的好坏。

其测试过程为:用涂膜器将浆料均匀涂覆在绝缘膜上,然后将其加热干燥,干燥之后测量涂层的厚度,裁切样品,尺寸满足无穷大要求(大于四倍探针间距),最后采用四探针测量电极膜阻抗,根据厚度计算电阻率。

四探针膜阻测试方法避免了探针与样品的接触电阻,而且测试电流方向平行与涂层也避免了基底分流。

因此,该方法能够准确测量电池极片涂层的绝对电阻值。

但是该方法只能表征涂层表面薄层的电阻,对于较厚且存在成分梯度的电池涂层无法全面表征极片电阻值,另外,它也不能测试真实极片中涂层与基材之间的接触电阻。

(2)方法二:两探针极片整体电阻率直接测量法

由于四探针法测量的样品并非实际的电池极片,ArnoKwade等人采用两探针法直接测量极片整体电阻率,如图2所示,此时所测量的电阻包括探针本身电阻、探针与涂层的接触电阻、涂层电阻、涂层与集流体接触电阻、集流体本身电阻,可由公式(5)表述。

具体的测量装置示意图如图3所示,将测试探头安装在材料力学性能测试设备上,非常容易实现极片电阻的测量,测量过程中,主要的参数包括加载电流和探头施加压力。

最

终,所测量的电阻率ρ由公式(6)计算:

式中,R为测量的电阻值,A为接触面积,U为探测电压,I为加载电流,δ为极片厚度,Δδ为加压后极片厚度变化值。

由于该方法包括探针、探针与涂层的电阻,因此无法测量极片电阻率的绝对值,但是其包含一些优点:测试过程电子传导路径与实际电池应用时基本相同,一个总的测试值包含了各个部分的电子传导特性,快速研究工艺对极片电阻率的影响。

测试参数对结果的影响如图4和5所示,对于电阻较高的LFP极片,加载电流较小时就能得到稳定结果,而对于低电阻的石墨电极,加载电流相对较高才能得到稳定结果,由图4可知,对LFP、NMC、石墨电极,加载电流10mA 以上就能得到比较稳定的测量结果。

加载压力升高,石墨电极电阻率降低,达到350kPa以上,测试结果与压力无关。

2、极片电导率影响因素示例

(1)导电剂含量对极片电导率的影响

负极中,导电材料比例很小,及皮蛋电导率主要是石墨颗粒贡献的。

而正极中,活性物质的电子导电率很小,可忽略不计,极片电导率主要是导电剂网络贡献的。

因此,对于正极极片,导电剂含量增加必然能够使极片电导率增加,如图6所示。

导电剂与粘结剂比例保持不变时,导电剂含量增加,活物质比例降低,极片电导率增加。

当活物质比例一定,导电剂增加,粘结剂降低时,极片电导率也相应增加。

(2)干粉搅拌强度对极片电导率的影响

高速分散的强度可用弗鲁德数Fr(Froude-toolnumber)

表征,定义为作用在颗粒上的离心力与重力的比值,可由式(1)描述。

当转子的半径保持不变,Fr取决于于转子速度的ω,转子的转速越高,弗鲁德数越大,表明高速分散的强度越大。

(3)压实密度对极片电导率的影响

如图8所示,随着压实密度增加,导电剂之间实现更加

紧密的联结,极片电阻率不断下降。

但是,锂离子和电子的有效传导特性是相互矛盾的。

随着压实密度增加,孔隙率降低,而导电剂体积分数增加,电子有效电导率升高,然而锂离子有效电导率降低。

电极设计中,如何平衡两者也很关键。

电池极片电导率的影响因素还有很多,比如导电剂的分布状态,集流体与涂层的结合状态等,欢迎大家讨论和补充。