电池极片不良判定及处理

- 格式:doc

- 大小:54.00 KB

- 文档页数:2

电池一般故障判断及补救方法

1.铅酸蓄电池极板活性物质分别是二氧化铅和金属铅;在长期的使用中不断充电和放电,极板活性物质进行氧化还原反应,体积发生变化,活性物质逐渐变得松软脱落,一般造成活性物质脱落的原因有:过充电、大电流放电、高温充电、大电流充电、电解液密度过高或过低等等;判断活性物质是否有脱落现象,通过容量检测,用10倍率放电,容量低于80%,说明活性物质量已经不足;

2.蓄电池底部沉淀呈灰褐色,说明铁、铜杂质较多;沉淀物呈浅蓝或灰白色说明蓄电池中电解液比重较高;

3.蓄电池达不到额定容量或容量不足有可能的原因是:初充电不足或使用后充电不足;电解液比重偏低、外接线路不畅通,电阻较大;容量逐渐降低可能的原因是:极板硫酸盐化、电解液中混入有害杂质、电池局部短路;容量突然降低可能的原因是:电池内部或外部短路;

4.电池在充电时电压偏高,而在放电时电压很快下降可能的原因是:极板硫化;电池在使用中开路电压明显降低可能的原因是:反极、短路;

5.电池在充电末期不冒气泡或冒气少可能的原因是:充电电流过小、电池充电未充足电;电池充电后不冒气泡可能的原因是:电池内部短路;电池在充电中冒气太早可能的原因是:极板出现了硫化现象;电池在放置或放电过程中冒气可能的原因是:电池充电后未搁置就进行放电或电池中有杂质;

6.电池在正常充电时液温升高异常可能的原因是:极板硫化或电池内部短路;充电电流过大;

7.电池在充电中密度上升少或不上升可能的原因是:极板硫化或短路;电池在充放电以后搁置期间密度下降大可能的原因是:电池自放电严重;电解液颜色、气味不正常,并有浑浊沉淀,说明电解液不纯、活性物质脱落;

8.铅酸蓄电池硫化一般会有什么症状?一般如何检测判断?如何处理?

9.铅酸蓄电池内部短路一般会有什么症状?一般如何检测判断?如何处理?。

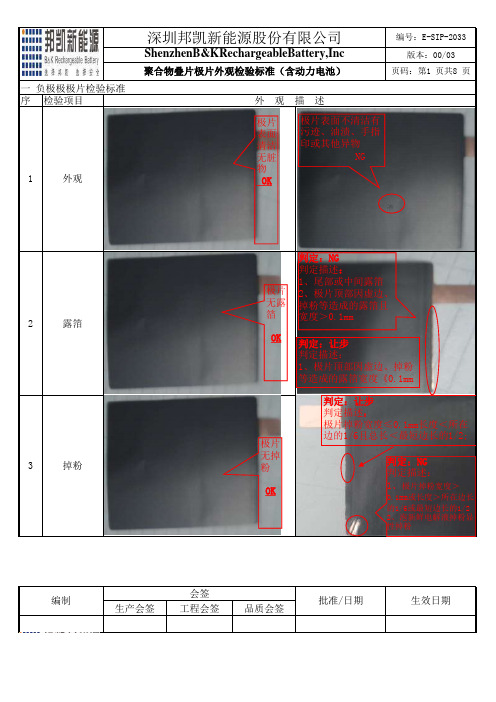

圆柱电池负极片质量接受标准一.外观类:1.1极片变形:1.1.1定义:极片表面呈非长方形现象叫极片变形。

1.1.2极片变形判断:两手沿极片长度方向对折极片,观察其三边是否重合、是否在一条直线上、折合(另一边)是否有变形现象,如果三边重合并在一条直线上且折合处无变形现象的极片判为不变形,否则为变形极片。

1.1.3不变形极片为合格品;对变形极片,测其对角线长度及极片宽度,若对角线误差在1 mm 之内且极片宽度与其标准宽度的差值在δ0 -0.2mm之内的做合格品转出;若极片宽度大于标准宽度,作裁边返工处理,但要保证但要保证极片宽度最窄处符合工艺标准要求的宽度,且极片重量分档合格符合工艺标准,按合格品转出,其他情况报废处理。

1.1.4弧度变形: 如负极片的宽度≥正极片宽度1mm,则保证负极片弧度≤0.5 mm;如负极片的宽度≥正极片宽度0.5mm,则保证负极片弧度≤0.2mm,不符合以上条件的报废处理。

1.2硬块:1.2.1定义:因极片表面附着杂物或来料中有颗粒,对辊后出现部分区域厚度超过所测极片平均厚度的现象叫做硬块。

硬块做报废处理。

1.3破损:1.3.1定义:制程中原材料、设备或人为等原因造成的极片被撕裂缺损现象叫破损。

1.3.2涂布位置破损的直接报废。

1.3.3间隙位(极耳位)破损极片作报废品处理。

1.4露基体:1.4.1定义:负极片在非间隙位区域出现的裸露基体的现象。

1.4.2负极片在工艺要求间隙位以外,任何部位出现露基体的极片作报废处理。

对于大间隙位背面的部位,距极耳焊接位5mm宽度以内轻微掉粉情况做合格品。

其他情况做报废处理。

1.4.3由于分切或其他原因造成在极片边缘成线形露铜箔的作报废处理。

1.4.4对于对辊后负极针眼状露基体的直接报废。

1.5压痕:1.5.1定义:涂布形成的暗痕和极片在制程中的折痕,对辊后均叫做压痕.1.5.2涂布时时由于浆料中有杂质导致极片局部厚度变薄(条状变薄)而形成的暗痕,凡未形成明亮的波纹状且手感不明显,宽度方向在2mm以内,长度不限的极片作合格品。

深圳市尚族精锐科技有限公司 ShenZhen SungZu Technology Co.,Ttd地址:深圳市宝安区兴围九华新科技工业园1栋3楼A 107国道兴围路口,宝安交警大队旁电话:+86-755-29952902/29952903 传真:+86-755-29799095判定及测试电池保护板不良与电芯不良方法一、判定电池保护板不良与电芯不良方法。

1. 常见的保护板坏的原因是:① 无充电电流。

② 无放电输出。

③ 电芯充坏不保护。

④ 瞬间放电保护。

2. 在机子上插上充电线看充电电流的读数是多少,一般充电电流是50mA ~600mA 之间属正常,有充电管理IC 机子也一样。

3. 电流在50mA 以下时,用镊子去夹住电芯的B-与电池保护板或带保护板的机子的P-极数秒,看电流表是否有跳上来,松手时并锁定在100mA ~600mA 之间,(有充电管理IC 时要同时夹住IC3脚与4脚)此情况为电芯没电,待充电就行。

(要确定没有焊错线)4. 电流表指示在600mA 以上或超于1A 表时,可以判定电芯不良。

(要确认正与负极线没有焊反)5. 没有电流,用上述第3条方法去尝试,当夹住B-与P-有电流正常时,松手就没有,此时判定是保护板不良,如果还是没有,可以判定是电芯不良。

6. 一般没有放电电流的机子都是保护板不良。

7. 判定电芯是否满电时,可以先放电一会或用表去测量一下电池量会在4.1V 以上。

二、测试电池保护板不良与电芯不良方法。

1. 充电状态时,电压在3.0V ~4.1V ,电流在50mA ~600mA 为正常。

(注意:正负极不能接反)2. 放电状态时,有经过保护板电压在3.2V 以上,电流在200mA 以上为正常。

3. 放电状态时,没有经过保护板电压在2.0V ~3.2V 之间,电流在100mA 以上为正常。

4. 在放电状态下,如果电池电压在3.7V 以上,瞬间就没有电压及电流是保护板不良。

5. 测试架上的开关是,打进测“充电”,打出测“放电”功能.。

锂离子电池分切金属碎屑不良异常处理极卷侧面目视可见明显毛面,手触存在凹凸感极卷侧面目视平顺,无毛面,无凹凸感取样检测(二次元):金属毛屑,高度0.022mm,使用毛刷轻刷可刷掉金属毛屑,刷掉部分金属毛屑,高度0.309mm,使用毛刷轻刷,刷掉部分,掉落部分高度0.16mm金属毛屑,高度0.105mm,使用毛刷轻刷掉来料正常极片查看二次元表面:二次元检测极片纵向:纵向表面不平整,波浪异常影响:一次分切产生金属碎屑,极易掉入极片表面,碎屑为肉眼不可见的铝屑,经卷绕混入卷芯内,热压后碎屑刺穿隔膜,造成卷芯短路,影响合格率;如未刺穿隔膜,电池流入后工序进行化成、分容后,对电芯自放电性能产生重要影响;甚至在高倍率充放电或多次循环后造成电池带电短路,产生更大的安全隐患,属于A类不良异常;热压工序验证10.14日统计:投入:231支短路:20支不良率:8.7%拆解后发现为金属碎屑刺穿隔膜,造成卷芯短路原因分析:1、刀具磨损未及时更换,刀具刀口产生崩口、豁口、毛刺;异常刀口二次元检查正常刀口二次元检查原因分析:2、刀具安装时,极片入刀角度不合适,切刀与极片夹角大,摩擦系数大;3、分切刀具保养不到位,未及时更换清洁羊毛毡,未滴入酒精润湿;羊毛毡与酒精擦拭极片入刀角度解决措施:1、更换新刀具,更换前使用二次元检查刀口,异常时及时更换;2、提高压辊位置,减小极片入刀位置,减少摩擦;3、每班次跟换羊毛毡,人工专人滴入酒精,擦刀润湿保养;4、质控部定期检查,每卷检测金属碎屑情况;改善效果验证:改善后:侧面平顺光滑改善前:侧面毛面,有碎屑改善效果验证:纵向:光滑无毛刺横向:横向无波浪边,无金属碎屑THANKS。

电池⼚⽣产不良率标准⼀、概述电池⼚在⽣产过程中,不良率是⼀个重要的质量控制指标。

它反映了⽣产过程中的缺陷程度,对于保证产品质量、控制⽣产成本以及提⾼⽣产效率都具有重要意义。

本⽂将对电池⼚⽣产不良率的标准进⾏详细阐述,以期为相关企业提供参考。

⼆、不良率的定义与计算不良率是指在⽣产过程中,出现不合格产品的数量与总⽣产数量之⽐。

其计算公式为:不良率=(不合格品数量/总⽣产数量)×100%。

在电池⽣产中,不良率通常以PPM(百万分之⼀)来表示,即每百万件产品中的不良品数。

三、电池⼚⽣产不良率标准1.极⽚不良率:极⽚是电池的核⼼部件,其不良率应严格控制。

⼀般来说,极⽚不良率应低于20PPM。

具体标准可能因电池种类、尺⼨、⼯艺等因素⽽有所不同。

2.组装不良率:组装环节涉及众多零部件的组装与焊接,易出现不良。

组装不良率应控制在50PPM以内。

具体标准还需根据不同⽣产线的实际情况进⾏调整。

3.充放电不良率:充放电不良率是指电池在充放电过程中出现性能异常的⽐例。

⼀般来说,充放电不良率应低于10PPM。

若出现异常情况,应及时分析原因并采取相应措施。

4.外观不良率:外观不良率是指电池外观缺陷的⽐例。

外观不良率应控制在20PPM以内,以保证产品的整体美观度。

5.性能不良率:性能不良率是指电池性能指标不合格的⽐例。

性能不良率应低于10PPM,以确保电池的安全性能和使⽤寿命。

四、降低不良率的措施1.提⾼员⼯技能⽔平:加强员⼯培训,提⾼操作技能和产品质量意识,确保员⼯能够熟练掌握各项⼯艺要求和操作规程。

2.强化设备维护保养:制定设备维护保养计划,定期对⽣产设备进⾏检查、维修和保养,确保设备处于良好状态,减少设备故障和磨损。

3.严格把控原材料质量:加强原材料⼊库检验,确保原材料质量符合要求。

同时,加强与供应商的合作与沟通,提⾼原材料质量稳定性。

4.优化⽣产⼯艺流程:通过对⽣产⼯艺流程进⾏分析和改进,消除⽣产过程中的瓶颈和浪费,提⾼⽣产效率和产品质量。

负极故障排查与修复方法在电气设备的运行过程中,负极故障是常见的问题之一。

负极故障的发生不仅会影响设备的正常工作,还可能对设备安全造成潜在风险。

因此,及早发现和解决负极故障是非常重要的。

本文将介绍一些常见的负极故障排查和修复方法,帮助读者更好地解决类似问题。

一、故障现象描述在进行负极故障排查和修复之前,首先需要清楚地描述故障现象。

这有助于准确定位故障并快速找到解决方案。

例如,可能出现负极电流异常、电池续航能力下降等故障现象。

二、外观检查进行外观检查是负极故障排查的常用方法之一。

通过仔细观察设备的外观,我们可以寻找可能存在的损坏或异常情况。

例如,检查电池外壳是否有变形、破裂或渗漏等情况,以及电池接触部分是否有异常。

三、电压测试电压测试可以帮助我们判断负极故障的原因所在。

通过使用合适的电压表或测试仪器,我们可以测量出负极电压的实际数值。

如果实际数值与理论数值相差过大,那么可能存在负极故障。

此时可以进一步排查导致电压异常的原因,如电池内部损坏、连接线路松动等。

四、内阻测试内阻测试是负极故障排查的关键步骤之一。

通过测量电池的内阻数值,我们可以初步判断负极故障的程度。

内阻测试需要使用专业的测试设备进行,确保测试结果准确可靠。

如果内阻数值超过正常范围,那么需要进一步检查电池的负极部分是否存在短路、接触不良等问题。

五、清洁与维护在排查和修复负极故障时,定期的清洁与维护工作是必不可少的。

通过定期清洁电池接触部分,可以避免因灰尘、氧化等问题导致的负极故障。

同时,定期维护电池也可以延长其使用寿命并提高设备的稳定性。

六、更换负极部件如果经过上述步骤排查后仍未解决负极故障,那么可能需要考虑更换负极部件。

负极部件的更换需要具备一定的专业知识和技能,建议交由专业人士进行操作。

在更换负极部件时,务必选用适配的原厂配件,以确保设备的正常运行。

七、故障记录与分析在解决负极故障后,应及时记录相关信息,并进行故障分析。

通过对故障记录的分析,我们可以总结经验教训,提高对类似故障的识别和处理能力。

正极片不良品判定及处理作业指导书核准审核编写———醴陵金锂龙科技有限公司

作业内容:正极片不良品判定及处理文件编号修改次数页次

型号:适用于所有型号KL-PZ-BZ-002 01 1/1

一、正极不良现象判定及处理

1、露铝片:单处露铝面积在5cm2以下的极片判定为良品转下工序,超过5cm2但又不能改裁做其它型号的判定为不合格品报废处理。

2、划痕及暗痕片:划痕部位未出现凸起光亮斑的判定为良品下拉;划痕部位有凸起光亮斑的属不合格品报废处理;暗痕片未出现亮边的作良品下转,出现亮边的作不良品下转。

3、颗粒片:颗粒片用刀片或细砂纸将颗粒位清除,判定为不良品转下工序,如清除后极片出现破损的参照破损片的判定及处理。

4、毛刺或亮边:极片边缘手感有锯齿状毛边或亮边的,切除边缘,根据第7项作业处理。

5、破损片:如极片在中间位破损长度小于2.5cm的用透明胶纸(宽度不得超过6mm)贴住正反两面后判定不良品转下工序,破损长度大于2.5cm的判定为不合格报废处理。

6、极耳位破损但不影响极耳焊接的判定为良品;无法焊接的重新刮出极耳位再焊接极耳后根据第7项作业处理。

7、极片长度比标准长度小2~4mm或比标准长度长2~6mm的作不良品下转;比标准长度长6mm 以上的,修剪后长度按极片长度判定;宽度±0.4mm判定为良品;宽度大于0.4mm以上的修剪后合格的可作良品下转;宽度小于标准宽度4mm以内的作不良品下转,小于标准宽度4mm以上的作报废处理。

8、极耳焊接位置超出工艺要求的,撕掉铝带重新焊接一条铝带,然后参照第6项进行判定和处理。

9、阴阳面极片的如重量偏轻,判定为不良品转下工序,如重量偏重则判定为不合格品报废处理。

二、特别注意事项

1、不良极片要及时分选出来,标识清楚不良原因,由品质确认。

2、不良品的配对原则:不良品的正、负极片优先组合使用。

3、以上未涉及事项或生产、品质判定意见有分歧时,由工艺判定极片合格与否。

负极片不良品判定及处理作业指导书核准审核编写——醴陵金锂龙科技有限公司

作业內容:负极片不良品判定及处理文件编号修改次数页次

型号:适用于所有型号KL-PZ-PD-0200 1/1

一、负极片不良现象判定及处理

1、轻微脱料片:极片头、尾部纵向脱料0.5mm以下的判定为良品下拉;极片横向边缘脱料十分轻微的(0.3mm以下),可判定为良品下拉,其它脱料片判定为不合格品报废处理;

2、硬块、颗粒;负极单个小片上颗粒不多于3点,且单个颗粒斑点面积在0.5mm2以内判定为良品;颗粒超过3点,或单个硬块、颗粒面积超过0.5mm2判定为不合格品报废处理;

3、毛刺;手感有明显锯齿状毛刺判定为不合格品,按不良品改裁处理。

4、极片宽度±0.3mm内判定为良品;±0.3mm以上判定为为不合格品,按不良品改裁处理。

5、极耳位破损但不影响极耳焊接的判定良品;无法焊接的可用刀片把粉料刮去2~3mm,铆接上负极耳判定为不良品转下工序;还无法焊接则定为不合格品,按不良品改裁处理。

6、负极高温胶:高温胶未完全包住镍带或高温胶尺寸不合乎工艺要求的,将高温胶用刀片去掉再人工补缠一圈高温胶判定为良品转入下工序。

7、极耳外露长度超出标准上限的用剪刀剪去相应长度的镍带后将高温胶用刀片划出相应宽度的镍带后判定为良品转入下工序;极耳外露长度超出标准下限的撕掉镍带重新焊接,参考第5 项进行判定和处理。

8、镍带露出高温胶长度超出标准上限的用剪刀剪去相应长度的镍带可按良品转下工序;镍带露出高温胶长度小于标准下限0.5mm的撕掉镍带重新焊接,参考第5 条进行判定和处理。

9、压片亮边:轻微亮边的部位长度不超过15 cm ,宽度不超过1mm的判定为良品下拉;宽度大于1且小于3mm的判定为不合格品,按不良品改裁处理,亮边宽度大于3mm的属报废处理。

10、其它片料:有阴阳面、露铜、划伤、破损的一律报废。

11、不良品改裁操作:不良品改裁极片根据正极片不良品的数量和尺寸改裁。

以适配正极片为原则。

二、特别注意事项

1、不良极片要及时分选出来,标识清楚不良原因,由品质确认。

2、不良品的配对原则:不良品的正、负极片优先组合使用。

3、以上未涉及事项或生产、品质判定意见有分歧时,由工艺判定极片合格与否。