第8章 齿轮公差及检测

- 格式:ppt

- 大小:3.62 MB

- 文档页数:78

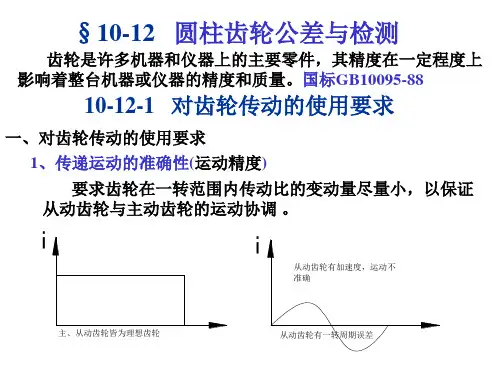

图10-4 齿距累积偏差2.单项指标1)径向跳动齿轮径向跳动Fr主要是由几何偏心引起的。

切齿加工时,由于齿坯孔与心轴之间存在间隙,齿坯轴线与旋转轴线不重合,使切出的齿圈与齿坯孔产生偏心量,造成齿圈各齿到孔轴线距离不相等,并按正旋规律变化。

它以齿轮的一转为周期,称为长周期偏差,产生径向跳动,如图10-6所示。

图10-6 齿圈径向跳动2)径向综合总偏差图10-9 径向综合总偏差径向综合总偏差F″i主要反映了机床、刀具或齿轮装夹产生的径向长、短周期偏差的综合影响,采用双面接触连续检查,测量效率高,并可得到一条连续的偏差曲线,生产中常用作大批量生产齿轮的检测。

3)公法线长度变动公法线长度变动FW是齿轮转动一周范围,实际公法线长度最大值与最小值之差,即FW=Wmax-Wmin。

测量公法线长度可用公法线千分尺测量一般精度齿轮的公法线长度。

也可用公法线指示卡规测量较高精度的齿轮。

对于较低精度的齿轮,也可用分度值为0.02 的游标卡尺测量。

二、传动平稳性的检测项目1.综合指标1)一齿切向综合偏差一齿切向综合偏差f′i是指被测齿轮与测量齿轮单面啮合检验时,被测齿轮一齿距角内,齿轮分度圆上实际圆周位移与理论圆周位移的最大差值。

2)一齿径向综合偏差一齿径向综合偏差f″i是当齿轮双面啮合一整圈时,对应一个齿距(360°/z)的径向教师讲解传动平稳综合偏差值。

被测齿轮的所有轮齿的f″i最大值不应超过规定的允许值。

2.单项指标1)基圆齿距偏差基圆齿距偏差±fpb,基圆齿距偏差是指实际基圆齿距与公称基圆齿距之差,亦称基节偏差。

基圆齿距偏差常用基圆齿距检查仪或万能测齿仪来测量。

2)单个齿距偏差单个齿距偏差±fpt是指在分度圆上(允许在齿高中部的一个与齿轮轴线同心的圆上测量)实际齿距与公称齿距的代数差。

3)齿廓形状偏差齿廓形状偏差f fα是指在计值范围(Lα)内,包容实际齿廓迹线的两条与平均齿廓迹线完全相同的曲线间的距离,且两条曲线与平均齿廓迹线的距离为常数。

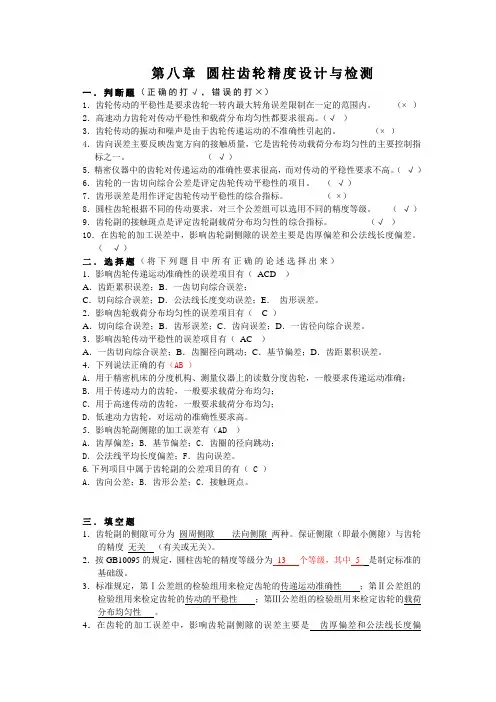

第八章圆柱齿轮精度设计与检测一.判断题(正确的打√,错误的打×)1.齿轮传动的平稳性是要求齿轮一转内最大转角误差限制在一定的范围内。

(×)2.高速动力齿轮对传动平稳性和载荷分布均匀性都要求很高。

(√)3.齿轮传动的振动和噪声是由于齿轮传递运动的不准确性引起的。

(×)4.齿向误差主要反映齿宽方向的接触质量,它是齿轮传动载荷分布均匀性的主要控制指标之一。

(√)5.精密仪器中的齿轮对传递运动的准确性要求很高,而对传动的平稳性要求不高。

(√)6.齿轮的一齿切向综合公差是评定齿轮传动平稳性的项目。

(√)7.齿形误差是用作评定齿轮传动平稳性的综合指标。

(×)8.圆柱齿轮根据不同的传动要求,对三个公差组可以选用不同的精度等级。

(√)9.齿轮副的接触斑点是评定齿轮副载荷分布均匀性的综合指标。

(√)10.在齿轮的加工误差中,影响齿轮副侧隙的误差主要是齿厚偏差和公法线长度偏差。

(√)二.选择题(将下列题目中所有正确的论述选择出来)1.影响齿轮传递运动准确性的误差项目有(ACD )A.齿距累积误差;B.一齿切向综合误差;C.切向综合误差;D.公法线长度变动误差;E.齿形误差。

2.影响齿轮载荷分布均匀性的误差项目有( C )A.切向综合误差;B.齿形误差;C.齿向误差;D.一齿径向综合误差。

3.影响齿轮传动平稳性的误差项目有(AC )A.一齿切向综合误差;B.齿圈径向跳动;C.基节偏差;D.齿距累积误差。

4.下列说法正确的有(AB )A.用于精密机床的分度机构、测量仪器上的读数分度齿轮,一般要求传递运动准确;B.用于传递动力的齿轮,一般要求载荷分布均匀;C.用于高速传动的齿轮,一般要求载荷分布均匀;D.低速动力齿轮,对运动的准确性要求高。

5.影响齿轮副侧隙的加工误差有(AD )A.齿厚偏差;B.基节偏差;C.齿圈的径向跳动;D.公法线平均长度偏差;F.齿向误差。

6.下列项目中属于齿轮副的公差项目的有( C )A.齿向公差;B.齿形公差;C.接触斑点。