第十一章 圆柱齿轮的公差与检测

- 格式:ppt

- 大小:43.99 MB

- 文档页数:55

图10-4 齿距累积偏差2.单项指标1)径向跳动齿轮径向跳动Fr主要是由几何偏心引起的。

切齿加工时,由于齿坯孔与心轴之间存在间隙,齿坯轴线与旋转轴线不重合,使切出的齿圈与齿坯孔产生偏心量,造成齿圈各齿到孔轴线距离不相等,并按正旋规律变化。

它以齿轮的一转为周期,称为长周期偏差,产生径向跳动,如图10-6所示。

图10-6 齿圈径向跳动2)径向综合总偏差图10-9 径向综合总偏差径向综合总偏差F″i主要反映了机床、刀具或齿轮装夹产生的径向长、短周期偏差的综合影响,采用双面接触连续检查,测量效率高,并可得到一条连续的偏差曲线,生产中常用作大批量生产齿轮的检测。

3)公法线长度变动公法线长度变动FW是齿轮转动一周范围,实际公法线长度最大值与最小值之差,即FW=Wmax-Wmin。

测量公法线长度可用公法线千分尺测量一般精度齿轮的公法线长度。

也可用公法线指示卡规测量较高精度的齿轮。

对于较低精度的齿轮,也可用分度值为0.02 的游标卡尺测量。

二、传动平稳性的检测项目1.综合指标1)一齿切向综合偏差一齿切向综合偏差f′i是指被测齿轮与测量齿轮单面啮合检验时,被测齿轮一齿距角内,齿轮分度圆上实际圆周位移与理论圆周位移的最大差值。

2)一齿径向综合偏差一齿径向综合偏差f″i是当齿轮双面啮合一整圈时,对应一个齿距(360°/z)的径向教师讲解传动平稳综合偏差值。

被测齿轮的所有轮齿的f″i最大值不应超过规定的允许值。

2.单项指标1)基圆齿距偏差基圆齿距偏差±fpb,基圆齿距偏差是指实际基圆齿距与公称基圆齿距之差,亦称基节偏差。

基圆齿距偏差常用基圆齿距检查仪或万能测齿仪来测量。

2)单个齿距偏差单个齿距偏差±fpt是指在分度圆上(允许在齿高中部的一个与齿轮轴线同心的圆上测量)实际齿距与公称齿距的代数差。

3)齿廓形状偏差齿廓形状偏差f fα是指在计值范围(Lα)内,包容实际齿廓迹线的两条与平均齿廓迹线完全相同的曲线间的距离,且两条曲线与平均齿廓迹线的距离为常数。

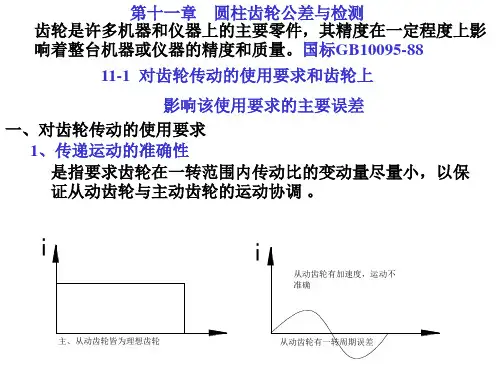

第十一章圆柱齿轮公差与检测第一节齿轮的使用要求及加工误差分类一、齿轮传动性的使用要求(1)传递运动的准确性要求齿轮在一转范围内传动比的变化尽量小,以保证从动齿轮与主动齿轮运动相协调。

图11-1 从动齿轮一转范围内传动比的变化图11-2 齿轮啮合的转角误差实线齿廓表示轮齿的实际位置;虚线齿廓表示从动齿轮轮齿的理想位置图11-齿轮啮合的转角误差图11-3 从动齿轮的转角误差曲线图11-从动齿轮的转角误差曲线二、传动的平稳性要求齿轮传动过程中瞬时传动比变化尽量小,以减小齿轮传动中的撞击、振动和噪声。

三、载荷分布均匀性要求齿轮在啮合时,工作齿面接触良好,载荷分布均匀,避免载荷集中于局部齿面,造成局部齿面磨损或折断,保证齿轮有一定的承载能力和使用寿命。

四、侧隙要求齿轮幅啮合时非工作齿面间具有适当的间隙,以储存润滑油,补偿热变形和弹性变形。

gc1.A VI二、齿轮加工误差的来源和齿轮加工误差的分类产生齿轮加工误差的主要因素有:)1.几何偏心(e几齿坯在机床夹具上的安装偏心,是齿轮径向误差的主要来源。

gc2.A VI图11-在滚齿机上切齿示意图图11-4 滚齿加工示意图gc3.AVI图11-5 齿轮几何偏心的影响注意:当具有几何偏心时,齿坯的定位孔中心距滚刀轴线的距离近时切出的齿槽深,距滚刀轴线远时切出的齿槽浅,齿高是变化的。

2.运动偏心(e)运机床分度蜗轮的加工误差及安装偏心引起,是齿轮切向误差的主要来源。

gc4.A VI图11-6 齿轮运动偏心gc5.AVI 图11-4 具有运动偏心的齿轮注意:具有运动偏心时,加工出的齿轮齿高不变,但齿轮的形状和位置相对其回转中心有误差。

3.机床传动链周期误差对于直齿轮的加工,主要受传动链中分度机构各元件误差的影响。

对于斜齿轮的加工,除了分度机构各元件误差外,还受到差动链误差的影响。

4.滚刀的制造误差与安装误差有滚刀的径向跳动、轴向窜动及齿形角误差等。

齿轮加工误差的分类:1)按误差出现的周期(或频率)分,有长周期(低频)误差和短周期(高频)误差。