7-圆柱齿轮公差与检测

- 格式:ppt

- 大小:3.38 MB

- 文档页数:7

齿轮检验的3个公差组一般厂家检验ff、Fβ、Fr、Wk、ΔW,欧洲厂家主要要求检测Fi″、fi″、Fr、Wk。

还有一个隐含要求,就是装配后噪音要小。

1、齿轮的检测有三方面要求:传递运动的精确性、平稳性、载荷分布的均匀性。

2、这三个公差组各有数个检测项目,按国标要求每个公差组只检一项或两项(当然不是随意选)一般情况下设计者会给出每个公差组的精度等级和需检测的项目。

3、但有时图纸上会给出数个项目或只给精度等级和标准,这种情况下个人认为最好和设计沟通一下,看对方有什么要求,否则你费了半天劲可能人家一句话你就得从头再来。

若设计没什么要求那你可以按标准要求每个公差组检一项或两项就可以了,记住是按照标准要求,不是自己随意挑的。

4、个人感觉一般情况下是这样的,每一公差组检FP或公法线变动和FR,第二公差组检Fα和FPT,第三公差组检Fβ。

纯属个人感觉没有依据。

5、除了这三方面的要求外,还有齿厚要求,当然这个是好检的,可测公法线或跨棒距。

渴望与大家一同进步,有愿意讨论的可加我QQ951666310,注明机械,或发邮件wzfsxx@一典型零件检测view09f4486fb84ae45c3b358ce1.html1.5齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;只供学习与交流2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;一典型零件检测1.5齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;只供学习与交流8.上交检测报告,进行评价。

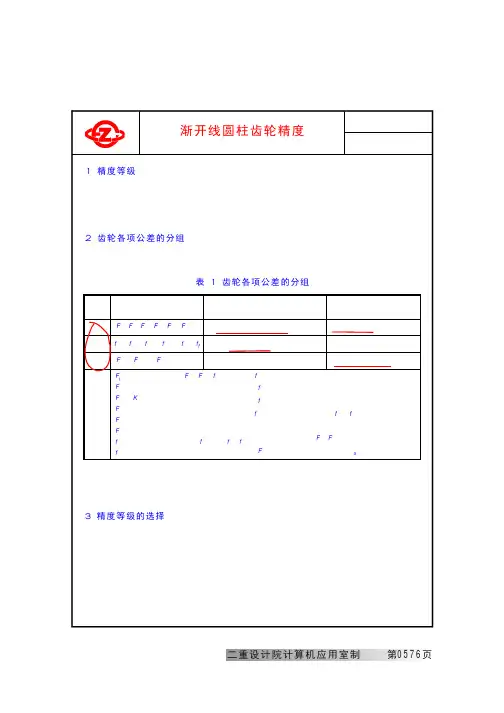

注:主传动齿轮或重要的传动,偏上限选择;辅助传动或一般传动,居中或偏下限选择。

表2各类机器所用齿轮传动的精度等级范围机器类别机器类别精度等级精度等级汽轮机金属切削机床航空发动机轻型汽车载重汽车3 ̄63 ̄84 ̄85 ̄87 ̄9拖拉机通用减速器锻压机床起重机农业机械6 ̄86 ̄86 ̄97 ̄108 ̄11表3常用精度等级齿轮的加工方法及应用范围精度等级5级(精密级)6级(高精度级)7级(比较高的精度级)8级(中等精度级)9级10级(低精度级)加工方法齿面最终精加工齿面粗糙度Ra/μm应用范围效率(%)③在周期性误差非常小的精密齿轮机床上展成加工精密磨齿。

大型齿轮用精密滚齿滚切后,再研磨或剃齿0.8在高精度的齿轮机床上展成加工精密磨齿或剃齿在高精度的齿轮机床上展成加工不淬火的齿轮推荐用高精度的刀具切制。

淬火的齿轮需要精加工(磨齿、剃齿、研磨、珩齿)精密的分度机构用齿轮;用于高速、并对运转平稳性和噪声有比较高的要求的齿轮;高速汽轮机用齿轮;8级或9级齿轮的标准齿轮①①用于在高速下平稳地回转,并要求有最高的效率和低噪声的齿轮;分度机构用齿轮;高速减速器的齿轮;飞机、汽车和机床中的重要齿轮②①用于高速、载荷小或反转的齿轮;机床的进给齿轮;需要运动有配合的齿轮;中速减速器的齿轮;飞机、汽车制造中的齿轮②①对精度没有特别要求的一般机械用齿轮;机床齿轮(分度机构除外);特别不重要的飞机、汽车拖拉机齿轮;起重机、农业机械、普通减速器用齿轮、用于对精度要求不高,并且在低速下工作的齿轮99(98.5)以上99(98.5)以上98(97.5)以上97(96.5)以上96(95)以上用展成法或仿型法加工用任意的方法加工不磨齿。

必要时剃齿或研磨不需要精加工12.5253.2 ̄6.31.600.8注:本表不属国家标准,仅供参考。

①Ⅱ组精度可以降低1级;②Ⅰ组精度可以降低1级;③括号内的效率是包括轴承损失的数值。

表4齿轮圆周速度与最低精度(Ⅱ组)的关系直齿斜齿(平行轴)最低精度Ⅱ组等级()ν≥1515>ν≥1010>ν≥66>ν≥22>ν≥3030>ν≥1515>ν≥1010>ν≥44>ν56789圆周速度ν/(m/s)注:本表不属国家标准,仅供参考。

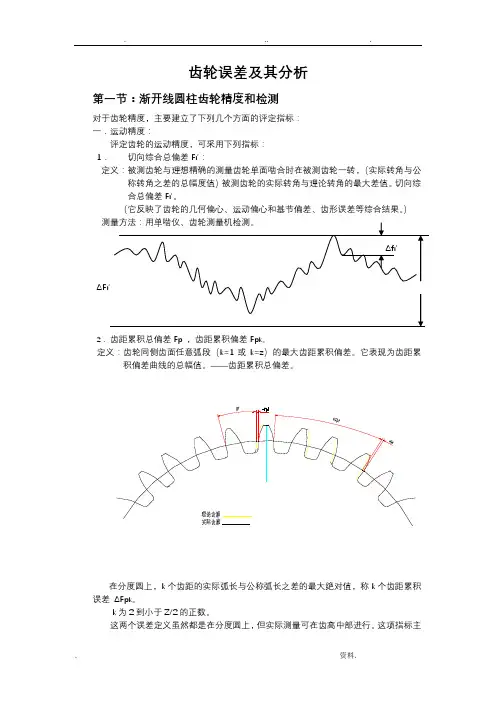

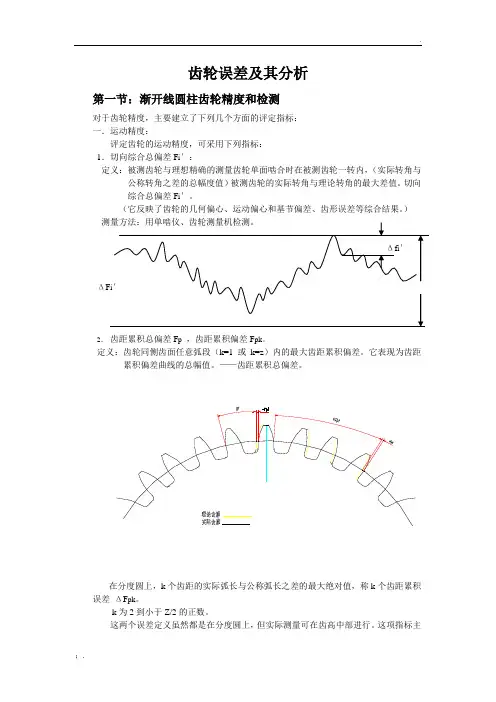

齿轮误差及其分析第一节:渐开线圆柱齿轮精度和检测对于齿轮精度,主要建立了下列几个方面的评定指标:一.运动精度:评定齿轮的运动精度,可采用下列指标:1.切向综合总偏差F i′:定义:被测齿轮与理想精确的测量齿轮单面啮合时在被测齿轮一转,(实际转角与公称转角之差的总幅度值)被测齿轮的实际转角与理论转角的最大差值。

切向综合总偏差F i′。

(它反映了齿轮的几何偏心、运动偏心和基节偏差、齿形误差等综合结果。

)ΔF i2.齿距累积总偏差F p,齿距累积偏差F pk。

定义:齿轮同侧齿面任意弧段(k=1或k=z)的最大齿距累积偏差。

它表现为齿距累积偏差曲线的总幅值。

——齿距累积总偏差。

在分度圆上,k个齿距的实际弧长与公称弧长之差的最大绝对值,称k个齿距累积误差ΔF pk。

k为2到小于Z/2的正数。

这两个误差定义虽然都是在分度圆上,但实际测量可在齿高中部进行。

这项指标主要反映齿轮的几何偏心、运动偏心。

用ΔF p 评定不如ΔF i′全面。

因为ΔF i是在连续切向综合误差曲线上取得的,而ΔF p不是连续的,它是折线。

ΔF i′= ΔF p+ Δf f测量方法:一般用相对法,在齿轮测量机上测量。

3.齿圈径向跳动ΔF r与公法线长度变动ΔF w:ΔF r定义:在齿轮一转围,测头在齿槽,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

它只反映齿轮的几何偏心,不能反映其运动偏心。

(用径跳仪测量检测。

)由于齿圈径跳ΔF r 只反映齿轮的几何偏心,不能反映其运动偏心。

因此要增加另一项指标。

公法线长度变动ΔF w。

ΔF w定义:在齿轮一周围,实际公法线长度最大值与最小值之差。

ΔF w=W max-W min测量公法线长度实际是测量基圆弧长,它反映齿轮的运动偏心。

测量方法:用公法线千分尺测量。

4.径向综合误差ΔF i″和公法线长度变动ΔF w:齿轮的几何偏心还可以用径向综合误差这一指标来评定。

ΔF i″定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转,双啮中心距的最大变动量。

绪论1、在机械和仪器制造业中,零、部件的互换性是指在统一规格的一批零件或部件中,任取其一,不需任何挑选或修配(如钳工修理)就能装在机器上,并达到规定的功能要求,这样的一批零部件就称为具有互换性的零部件。

在现代工业化生产中,互换性在提高产品质量、提高生产效率和降低生产成本等方面具有重要的意义。

例如在设计、制造和使用中。

对单件及小批量生产的零件也同样需要。

2、完全互换性简称为互换性,它是以零部件装配或更换不需要挑选或修配为条件的,也就是零件能百分之百互换。

不完全互换性在零部件装配时允许有附加的选择或调整,但不允许有修理,所以也称为有限互换性。

不完全互换性要求就是针对加工精度要求高,生产成本要求低的矛盾来选择的。

3、公差是保证互换性得以实现的基本条件。

零件加工后尺寸是否在公差范围内变化必须通过检测才能知道。

公差实质的内容就是一系列国家标准或行业及企业标准,标准化是指这些标准制定到应用的全过程的活动。

互换性与前三者在零件的设计、制造和应用方面的体现。

4、根据《中华人民共和国标准化法》规定,按标准的层次分类,我国的标准的分为国家标准、行业标准、地方标准和企业标准。

并将国家标准、行业标准、地方标准分为强制性标准和推荐性标准两类。

5、优先数系是由一些十进制等比数列构成的。

代号为Rr;公比为rrq10(r取5、10、20、40、80)。

例:R5,R10,R20和R40系列。

R5系列的数每隔5位,数值增加10倍。

6、请根据表1-1写出R10 和R10/2系列自1以后的10个数。

1.00 1.25 1.602.002.503.154.005.006.308.001.00 1.62.5 4.0 6.3 10 16 25 40 637、可装配性和零件的互换性不同。

零件可装配不一定有互换性,互换性强调三点:一是按要求(标准)制造、二是可装配、三是满足使用要求。

第一章孔、轴尺寸极限与配合四、问答题1、实际尺寸是通过两点法测量所获得的尺寸;它是零件对应两点间的距离。

齿轮误差及其分析第一节:渐开线圆柱齿轮精度和检测对于齿轮精度,主要建立了下列几个方面的评定指标:一.运动精度:评定齿轮的运动精度,可采用下列指标:1.切向综合总偏差F i′:定义:被测齿轮与理想精确的测量齿轮单面啮合时在被测齿轮一转内,(实际转角与公称转角之差的总幅度值)被测齿轮的实际转角与理论转角的最大差值。

切向综合总偏差F i′。

(它反映了齿轮的几何偏心、运动偏心和基节偏差、齿形误差等综合结果。

)Δ2.齿距累积总偏差F p,齿距累积偏差F pk。

定义:齿轮同侧齿面任意弧段(k=1或k=z)内的最大齿距累积偏差。

它表现为齿距累积偏差曲线的总幅值。

——齿距累积总偏差。

在分度圆上,k个齿距的实际弧长与公称弧长之差的最大绝对值,称k个齿距累积误差ΔF pk。

k为2到小于Z/2的正数。

这两个误差定义虽然都是在分度圆上,但实际测量可在齿高中部进行。

这项指标主要反映齿轮的几何偏心、运动偏心。

用ΔF p 评定不如ΔF i′全面。

因为ΔF i是在连续切向综合误差曲线上取得的,而ΔF p不是连续的,它是折线。

ΔF i′= ΔF p+ Δf f测量方法:一般用相对法,在齿轮测量机上测量。

3.齿圈径向跳动ΔF r与公法线长度变动ΔF w:ΔF r定义:在齿轮一转范围内,测头在齿槽内,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

它只反映齿轮的几何偏心,不能反映其运动偏心。

(用径跳仪测量检测。

)由于齿圈径跳ΔF r 只反映齿轮的几何偏心,不能反映其运动偏心。

因此要增加另一项指标。

公法线长度变动ΔF w。

ΔF w定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。

ΔF w=W max-W min测量公法线长度实际是测量基圆弧长,它反映齿轮的运动偏心。

测量方法:用公法线千分尺测量。

4.径向综合误差ΔF i″和公法线长度变动ΔF w:齿轮的几何偏心还可以用径向综合误差这一指标来评定。

ΔF i″定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转内,双啮中心距的最大变动量。

齿轮检验的3个公差组一般厂家检验ff、Fβ、Fr、Wk、ΔW,欧洲厂家主要要求检测Fi″、fi″、Fr、Wk。

还有一个隐含要求,就是装配后噪音要小。

1、齿轮的检测有三方面要求:传递运动的精确性、平稳性、载荷分布的均匀性。

2、这三个公差组各有数个检测项目,按国标要求每个公差组只检一项或两项(当然不是随意选)一般情况下设计者会给出每个公差组的精度等级和需检测的项目。

3、但有时图纸上会给出数个项目或只给精度等级和标准,这种情况下个人认为最好和设计沟通一下,看对方有什么要求,否则你费了半天劲可能人家一句话你就得从头再来。

若设计没什么要求那你可以按标准要求每个公差组检一项或两项就可以了,记住是按照标准要求,不是自己随意挑的。

4、个人感觉一般情况下是这样的,每一公差组检FP或公法线变动和FR,第二公差组检Fα和FPT,第三公差组检Fβ。

纯属个人感觉没有依据。

5、除了这三方面的要求外,还有齿厚要求,当然这个是好检的,可测公法线或跨棒距。

渴望与大家一同进步,有愿意讨论的可加我QQ951666310,注明机械,或发邮件wzfsxx@一典型零件检测view09f4486fb84ae45c3b358ce1.html1.5齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;只供学习与交流2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;一典型零件检测1.5齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;只供学习与交流8.上交检测报告,进行评价。

《互换性与技术测量》课程教学大纲

二、课程简介

本课程是机械类各专业的一门重要的技术基础必修课程,本课程的基本

学问在后续课程和机械工程中有着广泛的应用。

本课程的任务是使学生获得

机械零件几何精度和相互协作的基础理论,驾驭几何参数测量的基本技能。

为课程设计、毕业设计、将来的技术工作打下基础。

三、课程教学目标(精炼概括3-5条目标,本课程教学目标须与授课对象的专业培育目标有肯定的对应关系)

1、使学生驾驭互换性的基本概念和有关公差协作的术语和定义。

2、使学生熟识有关公差协作标准的基本内容和具有对机械零件设计有关公差协作选择应用的实力。

3、使学生熟识技术测量基础学问,了解主要测量工具的原理和运用, 具有对机械零件的一般几何量作技术测量的初步实力。

1

四、课程进度表

2

(二)实践教学进程表

3

五、成果评定方法及标准

六、学院教学指导委员会审查看法

4。

齿轮检验的3 个公差组般厂家检验ff、F B、Fr、Wk A W欧洲厂家主要要求检测Fi 〃、fi 〃、Fr、Wk还有一个隐含要求,就是装配后噪音要小。

1、齿轮的检测有三方面要求:传递运动的精确性、平稳性、载荷分布的均匀性。

2、2、这三个公差组各有数个检测项目,按国标要求每个公差组只检一项或两项(当然不是随意选)一般情况下设计者会给出每个公差组的精度等级和需检测的项目。

3、3、但有时图纸上会给出数个项目或只给精度等级和标准,这种情况下个人认为最好和设计沟通一下,看对方有什么要求,否则你费了半天劲可能人家一句话你就得从头再来。

若设计没什么要求那你可以按标准要求每个公差组检一项或两项就可以了,记住是按照标准要求,不是自己随意挑的。

4、4、个人感觉一般情况下是这样的,每一公差组检FP或公法线变动和FR第二公差组检F a和FPT第三公差组检F B。

纯属个人感觉没有依据。

5、5、除了这三方面的要求外,还有齿厚要求,当然这个是好检的,可测公法线或跨棒距。

6、渴望与大家一同进步,有愿意讨论的可加我,注明机械,或发邮件典型零件检测齿轮的检测齿轮线性尺寸的测量1.5.11.5.1.1 分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2.熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4.掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6. 进行检测;7. 记录数据并进行数据处理;典型零件检测齿轮的检测齿轮线性尺寸的测量1.5.11.5.1.1 分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2.熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4.掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6. 进行检测;7. 记录数据并进行数据处理;1.5.1.2掌握齿轮的基础知识一、齿轮的分类和使用要求(一)齿轮分类:U M5O.OSi k.8.上交检测报告,进行评价。

绪言1. 试写出R10从250到3150的优先数系。

2. 试写出R10/3从0.012 到100的优先数系的派生数系。

3. 试写出R10/5从0.08到25的优先数系的派生数系。

Chap1圆柱公差与配合1.计算出表中的极限尺寸,上、下偏差和公差,并按国家标准的规定标注基本尺2.已知下列三对孔、轴相配合。

要求:(1) 分别计算三对配合的最大与最小间隙(X max ,X min )或过盈(Y max ,Y min )及配合公差。

(2) 分别绘出公差带图,并说明它们的类别。

a) 孔:033.0020+φ轴:065.0098.020--φ b) 孔:007.0018.035+-φ 轴:0016.035-φ c) 孔:030.0055+φ轴:060.0041.055++φ3.下列配合中,查表1-8,表1-10,表1-11确定孔与轴的最大与最小间隙或过盈以及配合公差,画出公差带图,并指出它们属于哪种基准制和哪类配合? (1)7850f H φ (2)101080h G φ (3)6730h K φ (4)88140r H φ (5)67180u H φ (6)5618h M φ 4.将下列基孔(轴)制配合,改换成配合性质相同的基轴(孔)制配合,并查表1-7,表1-10,表1-11,确定改换后的极限偏差。

(1)9960d H φ (2)7830f H φ (3)6750h K φ (4)6730h S φ (5)6750u H φ 5.有下列三组孔与轴相配合,根据给定的数值,试分别确定它们的公差等级,并选用适当的配合。

(1) 配合的基本尺寸=25mm,X max =+0.086mm,X min =+0.020mm. (2) 配合的基本尺寸=40mm,Y max =-0.076mm,Y min =-0.035mm. (3) 配合的基本尺寸=60mm,Y max =-0.032mm,X max =+0.046mm.chap2长度测量基础1. 试从83块一套的量块中,同时组合下列尺寸(单位为mm ):29.875,48.98,40.79,10.56.2. 仪器读数在20mm 处的示值误差为+0.002mm ,当用它测量工件时,读数正好为20mm ,问工件的实际尺寸是多少?3. 用某测量方法在等精度的情况下对某一试件测量了15次,各次的测得值如下(单位为mm ): 30.742, 30.743, 30.740, 30.741, 30.739, 30.740, 30.739, 30.741, 30.742, 30.743, 30.739, 30.740, 30.743, 30.742, 30.741, 求单次测量的标准偏差和极限误差。

圆柱齿轮轮齿的公差DIN 3961目录1 概述1.1符号和标记1.2 齿轮轮齿公差,齿轮副系统1.3 围2 其他的相关标准3 公差系统的结构3.1 公差关系3.2 单个参数3.3 工作偏差3.4 齿轮轮齿质量3.5 公差的计算3.6 齿顶圆的直径的公差〔齿顶圆柱体〕4 公差4.1 公差家族4.2 公差家族的应用5 质量测试和测试组6 附加规定和条件6.1轮廓形式6.2轮齿迹线6.3好的齿轮质量的工作测试6.4在任意的节距围的节距偏差6.5单个节距偏差和节距错误1 通用1.1符号和名称中心距离参考中心距离两侧工作距离齿面宽度参考直径齿形偏差单侧工作错误两侧工作错误单个节距偏差常规根本节距偏差节距错误齿形角偏差轮齿迹线角偏差轮齿迹线形式偏差轮齿迹线波度模数常规模数横向模数在参考圆柱上的常规轮齿厚度在参考圆柱上的横向轮齿厚度轮齿齿数小齿轮轮齿齿数齿轮的轮齿齿数测试组轮齿迹线的纵向轮周释放总齿形偏差单侧工作偏差双侧工作偏差总节距偏差K个节距的节距偏差齿轮外围的1/8的节距偏差同心偏差发电机总偏差轮齿迹线总偏差功能组在参考圆上的弧长轮齿厚度波动峰-谷高度两球或者两滚筒尺寸的直径波动根本切线长度波动轴承外表轮齿厚度公差压力角常规压力角工作压力角主齿轮的两侧工作测试的压力角容许因数螺旋角从齿轮轮齿质量到齿轮轮齿质量的增量偏差1.2齿轮轮齿公差,齿轮配合系统要认识到每次除了由匹配尺寸保证的齿轮传动单元的齿轮的部改变的能力之外,单独的功能要求如静音运行,真值角传动,润滑能力,负载能力,都能够保持,因此与在齿轮箱中的安装尺寸一样,将齿轮轮齿的一些参数的偏差限制在一定的围也是非常重要的。

齿轮配合系统模仿圆柱配合系统。

对于齿轮副的每个齿轮来说,所有的齿形偏差,节距偏差等都在两个无误的同心齿轮的名义尺寸围。

该齿轮的齿中心并不需要与工作齿轮的齿中心一致,也不需要与齿轮的齿厚一致,他们两者之间的差异对于齿轮副中的一个齿轮来说,按照上偏差的围,以与对于齿轮副中的另一个齿轮来说,按照下偏差的围来确定。