表面粗糙度的光纤传感测量方法

- 格式:pdf

- 大小:124.49 KB

- 文档页数:4

实验二 表面粗糙度测量表面粗糙度的测量方法常用的有光切法,光波干涉法及针触法等.工厂的车间中常用的还有粗糙度样板直接和被测工件对照的比较法,以及利用塑性和可铸性材料将被测工件表面的加工痕迹复印下来,然后再测量复印的印模,从而确定被测工件的表面粗糙度级别的印模法。

实验目的1. 建立对表面粗糙度评定的感性知识;2. 学习用双管显微镜(光切法)和干涉显微镜(干涉法)及电动式轮廓仪(针描法)测量表面粗糙度的方法。

实验2-1 用双管显微镜测量表面粗糙度Rz 值一、测量原理及计量器具说明参看图2-1,微观不平度十点高度Rz 是在取样长度l 内,从平行于轮廓中线m 的任意一条线算起,到被测轮廓的五个最高点(峰)和五个最低点(谷)之间的平均距离,即 135********Z (h +h +h +h +h )(h +h +h +h +h )R =5图2-1图2-2双管显微镜能检测1-80μm的表面粗糙度的Rz值。

双管显微镜的外形如图2-2所示。

它有1-光源;2-立柱;3-锁紧螺钉;4-微调手轮;5-横臂;6-升降螺母; 7-底座;8-纵向千分尺9-工作台固紧螺钉;10-横向千分尺;11-工作台;12-物镜组;13-手柄;14-壳体;15-测微鼓轮;16-目镜;17-照相机安装孔等部分组成。

双管显微镜是利用光切原理来测量表面粗糙度的,如图3所示,被测表面为P1、P2阶梯表面,当一平行光束从45°方向投射到阶梯表面上时,就被折成S1和S2两段。

从垂直于光束的方向上就可在显微镜内看到S1和S2两段光带的放大象S1ˊ和S2ˊ。

同样,S1和S2之间的距离h也被放大为S1ˊ和S2ˊ之间的距离h1ˊ。

通过测量和计算,可求得被测表面的不平度高度h。

图4为双管显微镜的光学系统图。

由光源1发出的光,经聚光镜2、狭缝3、物镜4,以45°方向投射到被测工件表面上。

调整仪器使反射光束进入与投射光管垂直的观察光管内,经物镜5成象在目镜分划板上,通过目镜可观察到不平的光带(图5b)。

表面粗糙度的光纤传感测量方法孙俊卿中国民航学院摘要:表面粗糙度的光纤传感测量方法,具有非接触、快速和在线测量的优点。

测量表面粗糙度的光纤传感嚣可以分为三类:反射型、漫射反射比型和干涉型。

本文介绍了这三种传感器的结构和测量原理。

关键词:表面粗糙度光镶传感毁测量iOptiGaIFiberSensingMethodofMeasuringSurfaceRoughnessSunJunqingCivilAviationUnivers姆ofChinaAbstract:Theopticalfibers∞slngmethodofmeasuringsurfaceroughnesshastheadvantagesofmdividednon-contact,highspeedandowline.Theopnca]fibersensorsofmeasuringsurf∞eroughnessintothroe嘴:∞m嘲ratioofdiffusedreflectionandinterfering,Thestructuresand州nciplesofthethreesensorsarcpn∞'ntcdmthispalⅪ=r.Keywor如:¥urfa∞roughness,opticalfibersonsor,measurement.1.引言光纤传感技术在表面粗糙度测量中的应用,为表面粗糙度的非接触、快速和在线测量提供了可能。

在光纤传感测量表面粗糙度的研究领域中,光纤传感器的结构和测量原理是研究的焦点之一,国内文献已有许多这方面的报道【1I--[61。

但就其测量原理来讲,可分为三类:反射型、漫射反射比型和干涉型。

下面介绍这三种光纤传感器的测量原理和结构。

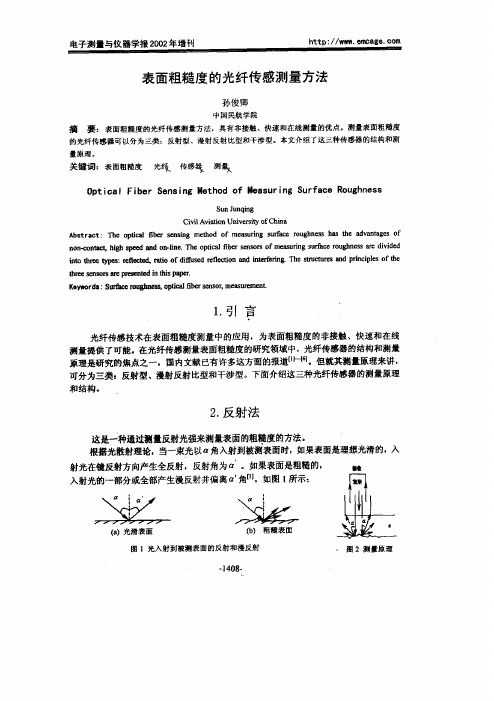

2.反射法这是一种通过浏量反射光强来测量表面的粗罐度的方法。

根据光散射理论,当一束光以口角入射到被测表面对,如果表面是理想光滑的,入叟竭钐,雌射光在镜反射方向产生全反射,反射角为口‘。

表面粗糙度检测仪的测量原理

表面粗糙度检测仪主要使用两种测量原理:光学测量和机械测量。

1. 光学测量原理:

光学测量使用激光或光纤传感器来测量表面的粗糙度。

激光或光纤传感器发出光束,照射到待测表面上,并接收反射回来的光。

根据反射光的强度、时间或相位变化,测量仪可以计算出表面的高度或轮廓,从而评估表面的粗糙度。

光学测量的优点是测量速度快,非接触式测量,适用于多种不同类型的表面,包括平面、曲面和不规则表面。

然而,光学测量受到光线的折射、散射和反射的影响,可能会引入一些误差。

2. 机械测量原理:

机械测量使用机械探针或扫描探针来测量表面的粗糙度。

探针接触到表面上的凸起或凹陷部分,通过测量探针的运动来确定表面的高低差异。

常用的机械探针有千分尺、压电式探针等。

机械测量的优点是测量精度较高,适用于测量较小尺寸范围的表面粗糙度。

然而,机械探针需要接触测量,可能会对表面造成刮痕或磨损。

综合来说,表面粗糙度检测仪的测量原理根据具体的仪器和测量需求选择使用光学测量或机械测量,以获得准确的表面粗糙度数据。

表面粗糙度对光学性能的影响及其测量方法光学元件的表面粗糙度是一个重要参数,对光的反射、折射以及透射都有影响。

粗糙的表面会导致光线的扩散、反射、散射和吸收,从而影响光学元件的性能。

因此,对表面粗糙度的测量和控制非常重要,特别是在高精度光学器件设计和制造过程中。

影响光学性能的表面粗糙度光学元件的表面粗糙度主要影响反射、折射和透射几个方面。

首先,表面粗糙度会导致光线的散射和吸收,特别是在高频段。

其次,表面粗糙度会导致光的反射、折射和透射的方向和程度不同,从而影响光学元件的性能。

特别是在高精度应用中,如激光成像、干涉测量、光学传感器、照明和光学通信等领域,表面粗糙度的控制非常关键。

测量表面粗糙度的方法为了控制光学元件的表面粗糙度,需要对其进行测量。

目前常用的表面粗糙度测量方法有接触式和非接触式两种方法。

接触式表面粗糙度测量方法包括拉伸法、微观测量方法和机械针头等方法。

非接触式表面粗糙度测量方法包括光学方法、电学方法和力学方法等。

下面让我们就其中一些常用的方法进行介绍。

1. 拉伸法拉伸法是一种接触式测量方法,它是通过钢丝或橡胶刮子等测量仪器刮过样品的表面,然后通过测量刮痕的深度来确定表面粗糙度的大小。

这种方法适用于较大的表面、强度较高的材料以及较贵的样品。

但是,它的缺点就是不能测量较小的表面粗糙度。

2. 微观测量法微观测量法是一种比较准确的接触式表面粗糙度测量方法,常用的方法包括扫描探针显微镜和电子显微镜等。

这种方法可以测量很小的表面比如纳米级别的表面,但是需要专业的设备和技能。

3. 光学方法光学方法是一种非接触式表面粗糙度测量方法,包括干涉法、反射法和透射法等。

其中,干涉法是一种测量表面形貌的方法,反射法和透射法是测量表面粗糙度的方法。

干涉法是通过双波长干涉仪和相位移方法来测量表面高度差的方法,适用于比较平坦的表面。

反射法是通过测量光在表面反射时的角度差以及光线的强度来确定表面粗糙度的大小。

透射法是通过测量光在样品上透过和反射的光强的变化来确定表面粗糙度的大小。

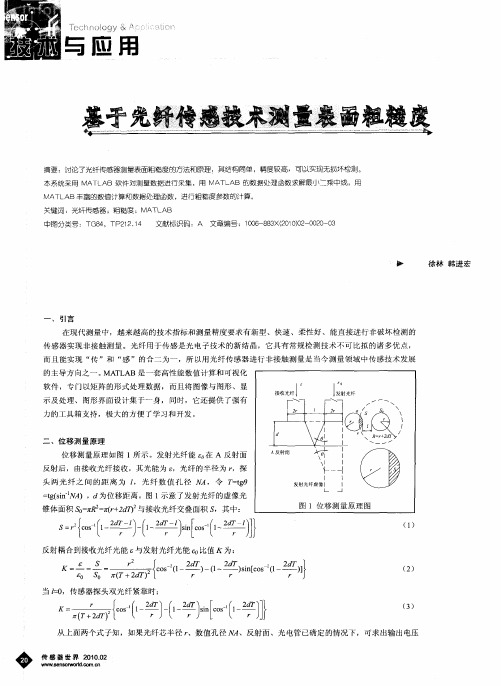

基于光纤传感技术测量表面粗糙度

徐林;韩进宏

【期刊名称】《传感器世界》

【年(卷),期】2010(016)002

【摘要】讨论了光纤传感器测量表面粗糙度的方法和原理,其结构简单,精度较高,可以实现无损坏检测.本系统采用MATLAB软件对测量数据进行采集,用MATLAB 的数据处理函数求解最小二乘中线,用MATLAB丰富的数值计算和数据处理函数,进行粗糙度参数的计算.

【总页数】3页(P20-22)

【作者】徐林;韩进宏

【作者单位】山东理工大学机械工程学院,淄博,255049;山东理工大学机械工程学院,淄博,255049

【正文语种】中文

【中图分类】TG84;TP212.14

【相关文献】

1.基于光纤传感器的表面粗糙度在线检测研究 [J], 李亚非;谢竹生

2.基于光纤传感器的表面粗糙度测试仪 [J], 向红军;雷彬

3.光纤传感技术测量曲率的研究进展 [J], 狄海廷;刘仁强

4.基于半导体激光器线性调频干涉技术的全光纤表面粗糙度传感器的研究 [J], 尤政; 田芊

5.基于神经网络的反射式表面粗糙度光纤传感器 [J], 王毅;陈荣;陈光辉;谢树森

因版权原因,仅展示原文概要,查看原文内容请购买。

准直光纤传感器比值差动法测量表面粗糙度

裘祖荣;丁志华;田继成

【期刊名称】《农业机械学报》

【年(卷),期】1997(000)0S1

【摘要】CAM、FMS以及FML的出现使加工过程中的“在线动态测量”成为测试技术发展的新的研究领域。

本文提出一种准直光纤传感器比值差动法测量表面粗糙度的方法,可以有效地消除或抑制测头工作距离、环境光和光源强度波动对测量结果的影响。

为计算机辅助智能控制零件表面加工质量提供了新的方法和理论依据

【总页数】6页(P166-171)

【作者】裘祖荣;丁志华;田继成

【作者单位】山西农业大学农业工程系;太原理工大学机械工程系

【正文语种】中文

【中图分类】TG84

【相关文献】

1.测量表面粗糙度的新型光纤传感器 [J], 田继成;丁志华

2.光纤传感器用于内表面粗糙度的测量 [J], 袁杭筠;秦惠明

3.光纤传感器测量表面粗糙度 [J], 周毅;晏克俊;等

4.利用人工神经网络的测量表面粗糙度和位移的光纤传感器 [J], Zhang.,K;谷宪

5.用于测量表面粗糙度的漫射反射比光纤传感器 [J], 王廷津;徐建强;史伟;马裕民

因版权原因,仅展示原文概要,查看原文内容请购买。

表面粗糙度是对工件质量进行评估的重要指标之一,对于其在使用过程中的配合质量、运动精度以及耐磨损性等都有着不容忽视的影响,因此,想要保证工件的加工质量,就必须采取有效措施,降低表面粗糙度。

表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动等。

由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。

表面粗糙度与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切关系,对机械产品的使用寿命和可靠性有重要影响。

一般标注采用Ra。

表面粗糙度测量方法一、接触式测量方法接触式测量方法指的是,在测量设备中的探测位置会直接与表面接触,可以帮助人们获取被测表面的信息。

但是这种测量方式不适用于刚性强度偏高、容易发生磨损的表面。

1、比较测量方法在车间普遍应用的测量方法是比较法。

比较法指的是将对比粗糙度样板与被测表面进行比较,测量人员直接用手的触摸来确定表面的粗糙度,或者通过肉眼观察,也可以使用放大镜、比较显微镜来对比。

通常情况下,当粗糙度评定参数值偏高时,可以运用比较法,但是很可能造成很大的误差。

2、印模法印模法指的是采用一些塑性材料当做块状印模,然后将其与被测表面互相贴合,再取下时,印模上会出现表面的具体轮廓,测量人员可以开始测量印模的表面,这种方式可以获取部件的表面粗糙度。

一些规模大的零件内表面测量工作无法通过设备来完成,可以使用印模法来实现。

然而印模法也存在一定缺陷,它的准确性不强,而且操作过程很复杂。

3、触针法触针法的另一种名称是针描法。

这种方法是在被测表面上放置一根很尖的触针,测量过程中需要垂直放置,使触针做横向移动。

根据被测表面的轮廓,触针会自行做垂直起伏运动。

把触针所做的位移活动利用电路转变为电信号后,可以将其方法,分析与计算后就可以获取表面粗糙度的指数。

触针法主要包括感应式、压电式以及电感式等几种方法。

表面粗糙度测量原理

测量工件表面粗糙度时,将传感器放在工件被测表面上,由仪器内部的驱动机构带动传感器沿被测表面做等速滑行,传感器通过内置的触针感受被测表面的粗糙度,此时工件被测表面的粗糙度引起触针产生纵向位移,该位移使传感器电感线圈的电感量发生变化,从而在相敏整流器的输出端产生与被测表面粗糙度成比例的模拟信号,该信号经过放大及电平转换之后进入数据采集系统,ARM芯片将采集的数据进行数字滤波和参数计算,测量结果在液晶显示器上读出,也可在打印机上输出,还可以与PC机进行通讯。

表面粗糙度的光纤传感测量方法

孙俊卿

中国民航学院

摘要:表面粗糙度的光纤传感测量方法,具有非接触、快速和在线测量的优点。

测量表面粗糙度的光纤传感嚣可以分为三类:反射型、漫射反射比型和干涉型。

本文介绍了这三种传感器的结构和测

量原理。

关键词:表面粗糙度光镶传感毁测量i

OptiGaIFiberSensingMethodofMeasuringSurfaceRoughness

SunJunqing

CivilAviationUnivers姆ofChina

Abstract:Theopticalfibers∞slngmethodofmeasuringsurfaceroughnesshastheadvantagesof

mdividednon-contact,highspeedandowline.Theopnca]fibersensorsofmeasuringsurf∞eroughness

intothroe嘴:∞m嘲ratioofdiffusedreflectionandinterfering,Thestructuresand州nciplesofthethreesensorsarcpn∞'ntcdmthispalⅪ=r.

Keywor如:¥urfa∞roughness,opticalfibersonsor,measurement.

1.引言

光纤传感技术在表面粗糙度测量中的应用,为表面粗糙度的非接触、快速和在线测量提供了可能。

在光纤传感测量表面粗糙度的研究领域中,光纤传感器的结构和测量原理是研究的焦点之一,国内文献已有许多这方面的报道【1I--[61。

但就其测量原理来讲,可分为三类:反射型、漫射反射比型和干涉型。

下面介绍这三种光纤传感器的测量原理和结构。

2.反射法

这是一种通过浏量反射光强来测量表面的粗罐度的方法。

根据光散射理论,当一束光以口角入射到被测表面对,如果表面是理想光滑的,入叟竭钐,雌射光在镜反射方向产生全反射,反射角为口‘。

如果表面是粗糙的,-t

入射光的一部分或全部产生漫反射并偏离a’角Ⅲ。

如图1所示:f司

(a)光滑表厩(b)粗糙表面封.骏:图t光入射到被测表面的反射和漫反射

图2测量原理

-】408-

电子测量与仪器学报2002年增刊http://ww.emcage.com

对于表面不平度的高度和斜率分布为高斯型的条件下,并且Rq‘“,当光束垂直照射到粗糙表面上时,反射的总光强为【2】

…小竿)2]+c’卜[一(竿『]}×{l

式中,c和C’为与材料有关的参数(包括反射和吸收损耗);A为入射光的波长;R。

和△g为表面不平度高度和斜率均方根值:a为被测表面漫反射的

入射到光探测器的光锥的平面角。

图2中,利用光纤(或光纤束)置于发射和接收的位置上。

光接收器离被测表面的距离为一常数(d=const)。

后面将讨论d

的确定方法。

口角不大,而Rq/曲对于某~工艺(加工方式)

近似为常数,因此可以近似地得到I。

岛曲线,如图3所示。

由曲线可知,被测表面越粗糙,即■越大,光探测器接收到的

能量就越小,即l越小。

图3i。

Rq曲线基于这种测量原理的光纤传感器的结构如图4所示。

光}毛黾一根同轴光纤,其内圈半径为n的圆面积内为传输入射光的光纤束,接恤反射光的光

纤柬分布在半径n和r2之间的环形面积内。

光从入射光纤垂直

入射到被测表面,接收光纤在垂直方向上接收反射光,如图2

所示。

这种光纤传感器具有三种不同的结构形式:随机型、同心

性和对半性。

图4采用的是同心型结构。

采用同心型结构比采

用随机型结构受工作距离变动的影响小,而且这种结构比采用

对半型结构的灵敏度高口J。

根据反射定律,当光纤探头的末端接触到工件表面时,距图4光纤传摩播的结构

离d为零,光接收器接收到的量为零;当d逐渐增加时,光接收器接收到的能量也逐渐增加;当d增加到一个临界值do时,光接收器接收到的能量最大;当d继续增大时,光

接收器接收到的能量会逐渐减小。

如图5所示。

实际工作时,

把光纤探头固定在do附近,可以减小精密加_j_=中因工件尺寸

变化、机床导轨几何误差和主轴部件的震动带来的测量误差,

从而提高测量精度和稳定性pJ。

、利用反射型的光纤传感器测量表面粗糙度的光路和电路

比较简单,但光接收器接收到的光强I不仅与被测件的表面

粗糙度胄v有关,而且与光源的输出功率和被测件的反射系数0有关,因此要求光源的功率稳定性好,而且必须通过对不同

材料的被测件进行大量的测量,得出接收器接收到的光强IJ

?弋一图5卜d曲线

与粗糙度Rq之间的经验公式或校准曲线,才能由光接收器接收到的光强I确定被测件的表面粗糙度只q。

电子测量与仪器学报2002年增刊http://ww.emcage.COm

3.漫射反射比法

这种方法是采用光强对比的方法来测量表面粗糙度的。

假定工件表面的微观不平度的高度分布为高斯型,入射光垂直照射时,反射和漫反射的光强分别为川51小,ex一[-(竿卧岫…小孕¨㈤

小H,斗唧[一㈣卜H一㈩1㈤

式中:^一入射光波的波长,R-一表面的轮廓均方偏差。

出表构如

光纤射光的环的光漫射射系无关数的

√,一hx“剐

哮删[4xRexpJ,l、2l|_I—■IJ(4)

当光源的光波长一定时,漫射反射比G仅与表面粗糙度的评定参数Rq有关,若测

面的漫射反射比G,就可以定出待测表面的粗糙度。

根据上述原理设计的漫射反射比光纤传感器的探头结

图7所示

.目镜歹f反射镜

基于这种测量原理的光纤传感器的结构如图7所示。

一0\k

是一根同轴光纤,其内圈半径为n的圆面积内为传输入,——朱弋———嵴的光纤束,接收反射光的光纤束分布在半径rl和1"2之间.1:。

、光镜R

形面积内,其外围r2和f3之间环形区域为接收漫反射光∥77扔7广、平漭情

纤。

采用漫射反射比光纤传感器测量粗糙度,由于取了珥lD

反射比光强,消去了两入射光的光强Io和表面材料的反

一

数,。

因此测量结果与入射光的功率及表面的反射系数图6测量原理

’故对光源功率的稳定性要求不高,而且各种不同反射系

材料均可通用。

但其光路和电路比利用反射型的光纤传感器测量表面租糙度复杂。

闰7光纤传感器结构图

-1410一

图8传感头示意图

电子测量与仪器学报2002年增刊http://ww-N.emcage.com

4.干涉法

这种方法是根据光波动原理提出的。

根据光波动原理【6,空间的多束光传播时,在它们重叠区域会发生干涉,两束光迭加后其光强的分布非均匀,光强随光程差6的变化按余弦规律变化,从~个亮条纹到另一个亮条纹,光程差改变一个波长,在一个干涉场内,具有相同光程差的点必然分布在同一条纹上。

两相邻干涉条纹中心之间宽度值b称为干涉宽度,从一个条纹到另一个条纹,对应的相位差为2z,且与干涉条纹宽度无关。

如图7所示,当两个基本交角为”的平面波相迭加时就会出现一些平行于波面交线的亮暗相间的商线型干涉条纹,且

,/.1l,_x一1mm

b2^/81“。

4乡名,则对比度’2F=-万:::_。

理想情况下lm.。

=0,V=1,一般情况F,,。

≠1,V<1。

其中口为波面夹角,』m“为晟大光强,lmin为最小光强。

按上面原理,将光学平透镜置于被检表面,被检表面为理想平面时就会看到直线型干涉条绞,若工件表面有一定粗糙度,则干涉条纹就会出现凹凸不平的峰谷。

这些峰谷反映了工件表面粗糙度的大小和形状。

利用相应装置将干涉条纹的峰谷值测量出来,便可得到工件表面粗糙度。

基于干涉原理的光纤传感粗糙度测量的光纤探头的结构如图8所示。

在中心部位半径为r.的圆面积内为传输入射光的光纤束,接收反射光的光纤束分布在半径‘1和r2之间的环形面积内。

与前两种传感器测量表面粗糙度相比,基于干涉原理的测量装置的光路比较复杂,其优点在于测量中对光源的和被测表面的材料无要求。

5.结束语

三种测量表面粗糙度的光纤传感方法,各有千秋。

本文可供从事该方面研究的人员参考。

参考文献

【I】周毅宴克俊林盘。

光纤传感器测量表面粗糙度,石油仪器.、2000年12月,第14卷.第六期,P42_44

【2】包学诚陈雅贞海啸赵周,光纤表面粗糙度比较测量仪的研制,仪器仪表学报,rot10nolFeb,1999P让一74

【3】庞胜清金曙光陈志详,光纤表面粗糙度测量中探头的精密定位,航空精密制造技术,1995年,第31卷,第3期,如¨7

【41马裕民,反射漫射神比光纤传感器,仪表技术与传感器,1999年,第一期,PlH2

【51王廷津徐建强史伟马裕民,用于测量表面粗糙度的漫射反射比光纤传感器,仪器仪表学报,Vol18,No5,Oct,1997,Ps05—{08

【6】宋刚胡德金。

涉法激光一光纤表面粗糙度传感器设计,仪表技术与传感器,2000年。

第8期,P4_’0

-1411.。