表面粗糙度定义与检测

- 格式:doc

- 大小:308.50 KB

- 文档页数:13

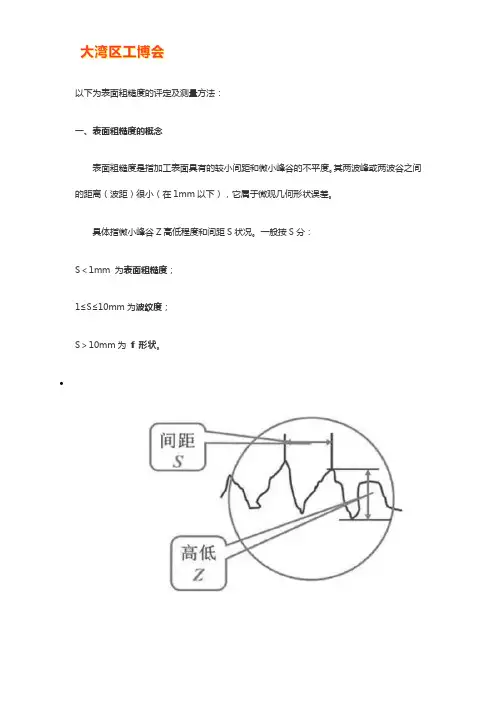

以下为表面粗糙度的评定及测量方法:一、表面粗糙度的概念表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),它属于微观几何形状误差。

具体指微小峰谷Z高低程度和间距S状况。

一般按S分:S<1mm 为表面粗糙度;1≤S≤10mm为波纹度;S>10mm为f 形状。

•二、VDI3400、Ra、Rmax对照表国家标准规定常用三个指标来评定表面粗糙度(单位为μm):轮廓的平均算术偏差Ra、不平度平均高度Rz和最大高度Ry。

在实际生产中多用Ra指标。

轮廓的最大微观高度偏差Ry在日本等国常用Rmax符号来表示,欧美常用VDI指标。

下面为VDI3400、Ra、Rmax 对照表。

三、表面粗糙度形成因素表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动、电加工的放电凹坑等。

由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。

四、表面粗糙度对零件的影响主要表现影响耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,摩擦阻力越大,磨损就越快。

影响配合的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了连接强度。

影响疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

影响耐腐蚀性。

粗糙的零件表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

影响密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

影响接触刚度。

接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。

机器的刚度在很大程度上取决于各零件之间的接触刚度。

影响测量精度。

零件被测表面和测量工具测量面的表面粗糙度都会直接影响测量的精度,尤其是在精密测量时。

金属材料表面粗糙度标准一、表面粗糙度基本术语表面粗糙度是指物体表面微观不平度的程度,也称为表面微观不平度或表面粗糙度。

在机械制造领域,表面粗糙度是衡量零件质量的重要指标之一。

二、表面粗糙度符号及意义表面粗糙度的符号为Ra,其意义为轮廓算术平均偏差。

Ra是微观不平度十点高度和两点间距的算术平均值。

在实际应用中,Ra的数值通常会被列出,用以描述表面粗糙度的程度。

三、表面粗糙度评定参数表面粗糙度的评定参数包括:1.轮廓算术平均偏差Ra:在取样长度内,轮廓上各点至基准线距离绝对值的算术平均值。

2.轮廓最大高度Rz:在取样长度内,轮廓上各点至基准线距离的最大值。

3.微观不平度十点高度Rz:在取样长度内,五个最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

4.轮廓均方根粗糙度Rq:在取样长度内,轮廓上各点至基准线距离的均方根值。

四、表面粗糙度评定标准表面粗糙度的评定标准通常按照ISO 4287和GB/T 1031-2009等标准进行。

根据这些标准,表面粗糙度的数值范围从Ra 0.008 μm到Ra 100 μm不等。

具体数值取决于零件的使用要求、材料、加工工艺等因素。

五、表面粗糙度检测方法表面粗糙度的检测方法主要包括触针法和非触针法两大类。

其中,触针法是利用触针划过被测表面,根据划过的曲线变化来测量表面粗糙度;而非触针法则利用空气传感器等非接触式测量方法进行表面粗糙度测量。

在实际应用中,应根据具体的检测环境和零件特点选择合适的检测方法。

六、表面粗糙度对性能的影响表面粗糙度对金属材料的性能有着重要的影响。

例如,表面粗糙度会降低零件的耐磨性和疲劳强度,同时也会影响零件的抗腐蚀性能。

因此,在金属材料的加工过程中,应合理控制表面粗糙度,以达到最佳的使用性能。

七、表面粗糙度与其他参数的关系表面粗糙度与其他参数之间存在一定的关系。

例如,随着切削速度的提高,表面粗糙度会降低;而随着进给量的增加,表面粗糙度也会降低。

表面粗糙度检测标准表面粗糙度是指物体表面不规则程度的度量,通常用来描述表面的光滑程度或粗糙程度。

在工程领域中,表面粗糙度对于材料的质量和性能具有重要影响,因此需要对其进行准确的检测和评估。

本文将介绍表面粗糙度检测的标准和方法,以帮助读者更好地了解和应用表面粗糙度检测技术。

一、表面粗糙度的重要性。

表面粗糙度直接影响着材料的摩擦、磨损、润滑和密封等性能,对于机械零件的装配和运行稳定性具有重要影响。

粗糙表面会增加摩擦阻力,降低机械效率,同时也容易引起磨损和损伤。

因此,对于一些对表面粗糙度要求较高的工程领域,如航空航天、汽车制造、精密仪器等,对表面粗糙度的检测和控制显得尤为重要。

二、表面粗糙度的检测标准。

1. ISO 4287-1997 表面粗糙度参数术语和定义。

ISO 4287-1997是国际标准化组织发布的关于表面粗糙度参数术语和定义的标准。

该标准规定了表面粗糙度参数的术语和定义,包括主要的表面粗糙度参数如Ra、Rz、Rmax等,以及它们的测量方法和计算公式。

这些参数可以有效地描述和评估表面的粗糙程度,为表面粗糙度的检测提供了重要的依据。

2. GB/T 1031-2009 表面粗糙度参数和检测仪器术语和定义。

GB/T 1031-2009是中国国家标准化管理委员会发布的关于表面粗糙度参数和检测仪器术语和定义的标准。

该标准对ISO 4287-1997进行了补充和修订,增加了一些适用于中国国情的表面粗糙度参数和检测仪器术语和定义。

这些参数和术语的统一规范,有利于提高表面粗糙度检测的准确性和可靠性。

三、表面粗糙度的检测方法。

1. 传统测量方法。

传统的表面粗糙度测量方法主要包括划痕法、比色法和触针法等。

这些方法简单易行,但存在着测量精度低、易受人为因素影响等缺点,逐渐被现代化的数字化测量方法所替代。

2. 数字化测量方法。

数字化测量方法利用光学、机械或电子设备对表面进行扫描或触探,获取表面粗糙度数据,并通过计算机处理和分析得出粗糙度参数。

第五章表面粗糙度及其检测学时:4课次:2目的要求:1.了解表面粗糙度的实质及对零件使用性能的影响。

2.掌握表面粗糙度的评定参数(重点是轮廓的幅度参数)的含义及应用场合。

3.掌握表面粗糙度的标注方法。

4.初步掌握表面粗糙度的选用方法。

5.了解表面粗糙度的测量方法的原理。

重点内容:1.表面粗糙度的定义及对零件使用性能的影响。

2.表面粗糙度的评定参数(重点是轮廓的幅度参数)的含义及应用场合。

3.表面粗糙度的标注方法。

4.表面粗糙度的选用方法。

5.表面粗糙度的测量方法难点内容:表面粗糙度的选用方法。

教学方法:讲+实验教学内容:(祥见教案)一、基本概念1.零件表面的几何形状误差分为三类:(1)表面粗糙度:零件表面峰谷波距<1mm。

属微观误差。

(2)表面波纹度:零件表面峰谷波距在1~10mm。

(3)形状公差:零件表面峰谷波距>10mm。

属宏观误差。

图5-1 零件的截面轮廓形状2.表面粗糙度对零件质量的影响:(1)影响零件的耐磨性、强度和抗腐蚀性等。

(2)影响零件的配合稳定性。

(3)影响零件的接触刚度、密封性、产品外观及表面反射能力等。

二.表面粗糙度的基本术语1、取样长度lr :取样长度是在测量表面粗糙度时所取的一段与轮廓总的走向一致的长度。

规定:取样长度范围内至少包含五个以上的轮廓峰和谷如图5-2所示。

图5-2 取样长度、评定长度和轮廓中线1.评定长度ln :评定长度是指评定表面粗糙度所需的一段长度。

规定:国家标准推荐ln = 5lr ,对均匀性好的表面,可选ln > 5lr, 对均匀性较差的表面,可选ln < 5lr 。

2.中线:中线是指用以评定表面粗糙度参数的一条基准线。

有以列两种:(1)轮廓的最小二乘中线 在取样长度内,使轮廓线上各点的纵坐标值Z (x )的平方和为最小,如图5-2 a 所示。

(2)轮廓的算术平均中线 在取样长度内,将实际轮廓划分为上下两部分,且使上下面积相等的直线。

如图5-2 b 所示。

三.表面粗糙度的评定参数国家标准GB/T3505—2000规定的评定表面粗糙度的参数有:幅度参数2个,间距参数1个,曲线和相关参数1个,其中幅度参数是主要的。

1、轮廓的幅度参数(1) 轮廓的算术平均偏差Ra在一个取样长度内,纵坐标Z (x )绝对值的算术平均值,如图5-3a 所示。

Ra 的数学表达式为:Ra = lr 1lr x Z 0)(dx测得的Ra 值越大,则表面越粗糙。

一般用电动轮廓仪进行测量。

图5-3 轮廓的幅度参数(2) 轮廓的最大高度Rz在一个取样长度内,最大轮廓峰高Zp 和最大轮廓谷深Zv 之和的高度,如图5-3b 所示。

Rz 的数学表达式为:Rz = Zp + Zv测得的Rz 值越大,则表面越粗糙。

一般用双管显微镜进行测量。

2、轮廓单元的平均宽度RSm在一个取样长度内,轮廓单元宽度Xs 的平均值,如图5-4 所示。

RSm 值越小,轮廓表面越细密,密封图5-4 轮廓单元的宽度3、轮廓的支承长度率Rmr (c )在给定水平位置c 上的轮廓实体材料长度M l (c )与评定长度的比率,如图5-5 所示。

Rmr (c )的数学表达式为Rmr (c ) = ln )(c Ml当c一定时,Rmr(c)值越大,则支承能力和耐磨性更好,如图5-6所示。

图5-5 轮廓的支承长度率图5-6 不同形状轮廓的支承长度四.表面粗糙度(评定参数)的选择1、评定参数的选择(1)如无特殊要求,优先选用Ra和Rz。

在幅度参数中,Ra值能较完整、全面地表达零件表面的微观几何特征,应优先选用。

Rz值常用在小零件(如顶尖、刀具的刃部、仪表的小元件等)或表面不允许有较深的加工痕迹(防止应力过于集中)的零件。

(2)一些重要表面有特殊要求时,如有涂镀性、抗腐蚀性、密封性要求时才选RSm参数来控制间距的细密度;对表面的支承刚度和耐磨性有较高要求时,需加选Rmr(c)控制表面的形状特征。

2.评定参数值的选择(1)表面粗糙度参数值的选择原则:在满足功能要求的前提下,尽量选择较大的表面粗糙度参数(除tp外)值,以减小加工难度,降低成本选择方法:常采用类比法。

选择时应注意以下几点;1)同一零件上工作表面比非工作表面粗糙度参数值小。

2)摩擦表面比非摩擦表面,滚动摩擦表面比滑动摩擦表面的粗糙度参数值小3)承受交变载荷的表面及易引起应力集中的部分(如圆角,沟槽)粗糙度参数值应小些4)要求配合稳定可靠时,粗糙度参数值应小些,小间隙配合表面,受重载作用的过盈配合表面,其粗糙参数值要小。

5)表面粗糙度与尺寸及形状公差应协调,通常尺寸及形状公差小,表面粗糙度参数值也要小,同一尺寸公差的轴比孔的粗糙度参数值要小。

设表面形状公差为t,尺寸公差为T,则它们之间通常按以下关系来设计:普通精度t=0.67 Ra≤0.057 Rz≤0.27较高精度t=0.47 Ra≤0.0257 Rz≤0.17提高精度t=0.257 Ra≤0.0127 Rz≤0.257高精度t<0.257 Ra≤0.157 Rz≤0.67说明:表面粗糙度的参数值和尺寸公差,形状公差之间并不存在函数关系,如机器,仪器上的手轮,手柄,外壳等部位。

其尺寸,形状精度要求并不高,但表面粗糙度要求高(即粗糙度值小)6)密封性。

防腐蚀性要求要求高的表面或外观美观的表面其粗糙度值应小些。

7)凡有关标准已对表面粗糙度要求作出规定者(如轴承,量规,齿轮等),应按标准规定作选取表面粗糙度参数值。

表5-8表5-9五.表面粗糙度的标注1.表面粗糙度符号表面粗糙度符号及其意义见表5-6。

2、表面粗糙度的代号及其标注。

在表面粗糙度符号的基础上,注上其他有关表面符号特征的符号即组成了表面粗糙度的代号。

表面粗糙度数值及其有关规定在符号中注写的位置。

如图5-7所示图5-7 表面粗糙度代号及其标注(1)标注时将其标注在可见轮廓线、尺寸界线、引出线或它们的延长线上,符号的尖端必须从材料外指向加工表面。

(2)高度参数:当选用Ra时,只标数值,Ra符号不标。

当选用Rz时,符号和数值都要标注。

(3)当允许实测值中,超过规定值的个数少于总数的16%时,应在图中标注上限值和下限值。

(4)当所(5)取样长度:如按国标选用,则可省略不标。

六.表面粗糙度的测量:1.比较法:将被测表面和表面粗糙度样板直接进行比较,多用于车间,评定表面粗糙度值较大的工件。

2.光切法:是应用光切原理来测量表面粗糙度的一种测量方法。

常用仪器——光切显微镜,(双管显微镜)。

该仪器适用于车.铣.刨等加工方法获得的金属平面。

或外圆表面。

主要测量Rz值,测量范围为Rz0.5~60µm。

3、干涉法:是利用光波干涉原理测量表面粗糙度的一种测量方法。

常用仪器是干涉显微镜。

主要用于测量Rz值。

测量范围为Rz0.05~0.8µm。

一般用于测量表面粗糙度要求高的表面。

4、针描法:是一种接触式测量表面粗糙度的方法,最常用的仪器是电动轮廓仪,该仪器可直接显示Ra值,适宜于测量Ra值0.025~6.3µm。

5、印摸法:在实际测量中,常会遇到深孔,盲孔。

凹槽,内螺纹等既不能使用仪器直接测量,也不能使用样板比较的表面。

这是常用印摸法。

印摸法是利用一些无流动性和弹性的塑性材料(如石蜡等)贴合在被测表面上。

将被测表面的轮廓复制成模。

然后测量印模,从而来评定被测表面的粗糙度。

课外作业:见习题集课后分析:1.作业讲评。

2.重点内容小结。

3.难点内容分析。

第六章光滑极限量规设计学时:2课时:1目的要求:1.了解光滑极限量规的作用、种类。

2.掌握工作量规公差带的分布。

3.理解泰勒原则的含义,符合泰勒原则的量规应具有的要求、当量规偏离泰勒原则时应采取的措施。

4.掌握工作量规的设计方法。

重点内容:1.量规的作用。

2.工作量规公差带的分布。

3.泰勒原则的含义,符合泰勒原则的量规应具有的要求、当量规偏离泰勒原则时应采取的措施。

4.工作量规的设计方法难点内容:1.泰勒原则的含义,符合泰勒原则的量规应具有的要求、当量规偏离泰勒原则时应采取的措施。

2.工作量规的设计方法教学方法:讲教学内容:(祥见教案)课外作业:见习题集课后分析:1.作业讲评。

2.重点内容小结。

3.难点内容分析。

§6.1 概述光滑极限量规是检验工件的一种量具。

其尺寸是工件的极限值。

通称极限量规。

简称量规。

常在大批量生产时,检测极限尺寸-——即通过的尺寸用通规。

不能通过的尺寸用止规用量规检测,方便简单、效率高、省时可靠。

易保证质量,所以应用广泛。

一量规的应用(1)当图样上被测要素的尺寸公差和形位公差按独立原则标注时,一般使用通用计量器具分别测量。

(2)当单一要素的孔和轴采用包容要求时,则应使用量规来检测,把形位误差和尺寸误差都控制在尺寸公差范围内。

检验孔的量规称为塞规图6-1(a)所示检验轴的量规称为卡规图6-1(b)所示塞规和卡规包含通规和止规两种:1)通规:按被测要素的最大实体尺寸制造,控制作用尺寸2)止规:按被测要素的最小实体尺寸制造,控制实际尺寸检测时,凡通规能通过,止规不能通过的零件属于合格产品。

二.量规的种类1.工作量规生产者用来检验的量规。

通规——T表示止规Z表示2.验收量规检验员用的量规。

3.校对量规校对量规是检验工作量规的量规。

见表6-1§6.2 量规公差带一、工作量规的公差带见图6-2 所示T为量规制造公差。

Z为位置要素(即通过制造公差带中心到工件最大实体尺寸之间的距离)T,Z值见表6-2。

与工件精度有关图6-2 量规公差带分布二、对量规的公差带图6-2所示(了解)§6.3 工作量规设计内容:1.选择量规结构形式2.确定量规结构形式3.计标量规工作尺寸4.绘制量规工作图一、原理及其结构设计量规应遵守泰勒原则泰勒原则是指遵守包容要求的单一要素的孔或轴的实际尺寸和形状误差综合形成的体外作用尺寸不允许超越最大实体尺寸。

在孔或轴的任何位置上的实际尺寸不允许超越最小实体尺寸。

符合泰勒原则的量规如下;1.量规尺寸要求:通规基本尺寸= 零件的最大实体尺寸(D min d max)止规基本尺寸= 零件的最小实体尺寸(D max d min)2.量规的形状要求;1)通规的形状与孔、轴的形状相同,长度为配合长度(称为全形量规),控制工件的作用尺寸,其检测面为工件的完整表面。

2)止规的形状与孔、轴的形状相同,长度可短些(称为不全形量规),控制工件的实际尺寸。

3)由于全形量规制造加工困难较大,国标规定可使用偏离泰勒原则的量规,但在检测时要多方位多次检测。

二、规的技术要求2)量规的材料工作部分:合金工具刚:CrMn CrMnW CrMoV碳素工具刚T10A T12A渗碳刚15刚20刚渗碳硬质合金刚等手柄:Q235 lyn铝等量规测量面硬度为:58~65HRC2. 形位公差。