表面粗糙度概念及测量方法

- 格式:ppt

- 大小:247.00 KB

- 文档页数:10

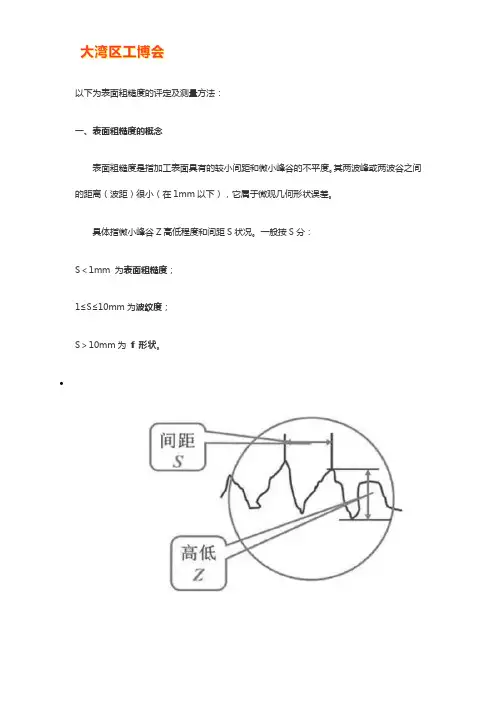

以下为表面粗糙度的评定及测量方法:一、表面粗糙度的概念表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),它属于微观几何形状误差。

具体指微小峰谷Z高低程度和间距S状况。

一般按S分:S<1mm 为表面粗糙度;1≤S≤10mm为波纹度;S>10mm为f 形状。

•二、VDI3400、Ra、Rmax对照表国家标准规定常用三个指标来评定表面粗糙度(单位为μm):轮廓的平均算术偏差Ra、不平度平均高度Rz和最大高度Ry。

在实际生产中多用Ra指标。

轮廓的最大微观高度偏差Ry在日本等国常用Rmax符号来表示,欧美常用VDI指标。

下面为VDI3400、Ra、Rmax 对照表。

三、表面粗糙度形成因素表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动、电加工的放电凹坑等。

由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。

四、表面粗糙度对零件的影响主要表现影响耐磨性。

表面越粗糙,配合表面间的有效接触面积越小,压强越大,摩擦阻力越大,磨损就越快。

影响配合的稳定性。

对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了连接强度。

影响疲劳强度。

粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

影响耐腐蚀性。

粗糙的零件表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

影响密封性。

粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

影响接触刚度。

接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。

机器的刚度在很大程度上取决于各零件之间的接触刚度。

影响测量精度。

零件被测表面和测量工具测量面的表面粗糙度都会直接影响测量的精度,尤其是在精密测量时。

表面粗糙度和表面光洁度表面粗糙度和表面光洁度是表征物体表面质量的两个重要指标。

它们直接影响着物体的外观、触感以及物体与周围环境的相互作用。

本文将从不同角度解释和探讨表面粗糙度和表面光洁度的概念、测量方法以及对物体性能的影响。

一、表面粗糙度的概念和测量方法表面粗糙度是指物体表面不平整的程度。

在我们的日常生活中,我们可以通过肉眼观察或触摸来感知物体的表面粗糙度。

然而,为了更加准确地描述和测量表面粗糙度,科学家们提出了一系列量化指标和测量方法。

常用的表面粗糙度指标包括Ra(平均粗糙度)、Rz(平均最大峰谷高度)等。

这些指标可以通过光学仪器、扫描仪和原子力显微镜等设备进行测量。

其中,原子力显微镜是一种非常精确的测量工具,它可以在纳米级别测量表面的高度差异。

表面粗糙度的测量方法通常可以分为两类:接触法和光学法。

接触法是通过表面测高仪等设备直接接触物体表面来测量表面的高度差异。

光学法则是利用光的反射、散射等特性来测量表面的粗糙度。

这两种方法各有优缺点,根据不同的应用场景和要求选择合适的测量方法。

二、表面光洁度的概念和测量方法表面光洁度是指物体表面的反射能力,也可以理解为表面的光滑程度。

一般来说,光洁度越高,物体表面的反射能力越强,外观越亮丽。

表面光洁度的测量方法主要有两种:视觉法和光学法。

视觉法是通过肉眼观察物体表面的光洁度,比较主观。

光学法则是利用光的反射、透射等特性来测量表面的光洁度。

常用的测量设备包括光泽仪、反光度计等。

三、表面粗糙度和表面光洁度对物体性能的影响表面粗糙度和表面光洁度对物体的性能有着重要的影响。

首先,它们影响着物体的摩擦特性。

当表面粗糙度增加时,物体与其他物体之间的摩擦力也会增加。

此外,表面粗糙度还对物体的润滑性能、磨损寿命等方面有着重要的影响。

表面粗糙度和表面光洁度还影响着物体的光学性能。

对于光学元件来说,表面光洁度是一个非常重要的指标。

如果表面存在较大的粗糙度或缺陷,会导致光的散射、吸收等现象,降低光学元件的传输效率。

机械制造中的机械加工表面粗糙度工作原理机械加工是指通过削、切、磨等工艺将工件原有形状进行改变以满足一定尺寸、形状和粗糙度要求的加工方法。

在机械制造过程中,机械加工表面粗糙度的控制是十分重要的,它直接影响到零件的功能和使用寿命。

本文将介绍机械加工表面粗糙度的工作原理。

一、表面粗糙度的概念表面粗糙度是指工件表面上凹凸不平的程度,通常用Ra(平均粗糙度)来表示。

在机械加工中,我们常常要求工件表面光洁度高、粗糙度小,以确保零件的密封性、运动性和装配性能。

二、机械加工表面粗糙度的影响因素机械加工表面粗糙度受到多种因素的影响,主要包括以下几个方面:1.切削参数:切削速度、进给量、切削深度等切削参数直接影响到工件表面的质量。

一般来说,切削速度越大、进给量越小、切削深度越小,工件表面的粗糙度就越小。

2.切削工具状况:切削工具的磨损情况对工件表面质量有重要影响。

切削工具磨损过度会导致切削力增大、表面粗糙度加大。

所以,及时更换和修磨切削工具能够有效控制表面粗糙度。

3.工件材料:工件材料的硬度、韧性等性质会影响机械加工的精度和表面质量。

例如,硬度较高的材料可能导致切削刀具的磨损,从而影响表面的粗糙度。

4.切削方式:不同的切削方式,如车削、铣削、磨削等,对工件表面粗糙度的影响也有所不同。

三、机械加工表面粗糙度的控制方法为了能够控制机械加工表面的粗糙度,在实际操作中可以采取以下措施:1.选择合适的工艺参数:根据工件材料、形状和要求,合理选择切削速度、进给量、切削深度等参数,以获得较小的粗糙度。

2.使用高质量的切削工具:选择具有良好刚性和耐磨性的切削工具,并保持其锋利度,以便实现更好的切削效果。

3.优化切削方式:根据工件的特点,选择合适的切削方式。

有时候,可以采用一些先进的切削方式,如超声波切削、电火花加工等,以改善表面粗糙度。

4.后续加工工艺:有时候,机械加工的表面粗糙度无法满足要求,可以考虑通过后续加工工艺来改善。

例如,研磨、抛光等方法可以使工件表面更加光滑。

粗糙度测量标准粗糙度是指物体表面的不平整程度,通常用来描述表面的粗糙程度。

在工程领域中,粗糙度是一个非常重要的参数,它直接影响着物体的摩擦、磨损、密封和润滑等性能。

因此,准确测量物体表面的粗糙度是非常必要的。

本文将介绍粗糙度的测量标准,帮助大家更好地了解和应用粗糙度测量。

一、粗糙度的定义。

粗糙度是指物体表面的不规则程度,通常是由微小起伏构成的。

这些微小的起伏会对物体的性能产生影响,因此需要进行精确的测量。

粗糙度通常用Ra值来表示,Ra值越大,表明表面的粗糙度越高。

二、粗糙度的测量方法。

1. 接触式测量法。

接触式测量法是通过测量仪器的探针直接接触被测表面,然后根据探针的运动轨迹来计算表面的粗糙度。

这种方法适用于各种形状和材质的表面,但是需要考虑到探针和被测表面的材质和硬度,以及测量仪器的精确度。

2. 非接触式测量法。

非接触式测量法是通过光学、声学或电磁原理,利用传感器对被测表面进行扫描和测量。

这种方法不会对被测表面造成损伤,适用于一些特殊材质或形状的表面。

但是需要考虑到环境因素对测量的影响,以及传感器的精确度和灵敏度。

三、粗糙度的测量标准。

1. ISO 4287标准。

ISO 4287标准是国际上公认的粗糙度测量标准,它规定了粗糙度测量的方法和参数。

根据ISO 4287标准,粗糙度的测量应该包括三个参数,Ra、Rz和Rmax。

这些参数可以全面地描述表面的粗糙度特征,对于工程应用非常有价值。

2. ANSI标准。

ANSI标准是美国国家标准协会制定的粗糙度测量标准,它与ISO 4287标准类似,也是通过Ra、Rz和Rmax等参数来描述表面的粗糙度。

但是与ISO 4287标准相比,ANSI标准在参数的计算方法和测量范围上有所不同,需要根据实际情况进行选择和应用。

四、粗糙度测量的应用。

粗糙度测量在工程领域有着广泛的应用,主要包括以下几个方面:1. 材料加工。

在材料加工过程中,粗糙度测量可以帮助工程师更好地控制加工质量,提高加工效率和产品性能。

粗糙度测量标准粗糙度是指表面不平整的程度,是一个表面特性的重要参数。

粗糙度的测量对于材料加工、工程设计和质量控制具有重要意义。

因此,建立科学的粗糙度测量标准对于各行各业都至关重要。

一、粗糙度的定义。

粗糙度是指表面不规则程度的量度,通常用来描述表面的起伏程度和不规则性。

粗糙度的大小直接影响着表面的摩擦、磨损、密封和润滑等性能,因此粗糙度的测量对于材料的使用和加工具有重要的意义。

二、粗糙度的测量方法。

目前,常用的粗糙度测量方法包括,比表面法、接触法、光学法、电子扫描法等。

比表面法是通过比较被测表面与标准表面的不同来确定粗糙度;接触法是通过测量接触式表面粗糙度仪的指针位移量来确定粗糙度;光学法是通过光学设备对表面进行扫描来获取表面形貌信息;电子扫描法是通过电子显微镜或原子力显微镜对表面进行扫描来获取表面形貌信息。

这些方法各有优缺点,需要根据具体情况选择合适的测量方法。

三、粗糙度的表达方式。

粗糙度通常用Ra、Rz、Rq等参数来表示,其中Ra是平均粗糙度,Rz是最大峰-谷高度,Rq是均方根粗糙度。

不同的参数代表着不同的表面特征,需要根据具体需求选择合适的参数来描述表面粗糙度。

四、粗糙度的标准化。

为了更好地描述和控制表面粗糙度,各国都制定了相应的标准。

在国际上,ISO 4287、ISO 4288等标准对于表面粗糙度的测量和表达进行了详细的规定,这些标准在工程设计和质量控制中得到了广泛的应用。

在国内,GB/T 6062、GB/T 6064等标准也对表面粗糙度的测量和表达进行了规定,为各行各业提供了重要的参考依据。

五、粗糙度的应用。

粗糙度的测量在各行各业都有着重要的应用。

在机械加工中,粗糙度的控制直接影响着零件的密封性能和摩擦性能;在汽车制造中,粗糙度的测量对于发动机缸套、气门和曲轴等零部件的加工具有重要意义;在航空航天领域,粗糙度的测量对于飞机发动机叶片、涡轮叶片等高精度零部件的加工具有重要意义。

可以说,粗糙度的测量在现代工业生产中起着举足轻重的作用。