CKH1463精密数控车削中心电主轴热特性分析

- 格式:pdf

- 大小:966.73 KB

- 文档页数:6

开发研究数控车床主轴热特性测试分析王莹(辽宁装备制造职业技术学院,辽宁沈阳110161)摘要:数控车床中,电液控制是自动化系统的重要组成部分。

但是,其阀芯生产对加工工艺要求严格。

数控机床加工是阀芯加工重要步骤,对其进行完善优化,可有效提高实际加工精度。

数控车床车削中,主轴旋转速度较快,和轴承摩擦后产热,持续一段时间其主轴热量大量上升,导致车床加工中可能产生位移偏差,影响加工质量。

因此,文章提出数控车床主轴热特性测试分析,以某经济数据车床为例,提出以米较激光三角测量仪及FLIR红外热像仪对主轴系统进行精度测试,最终得到结论,由于前后轴承位置温度变化不同,其主轴箱前后温度变化速度不同,热变形存在差异,会出现误差。

关键词:数控车床;主轴系统;热特性;测试在实际的数控中,一如原始误差、控制系 等,都会导致量下降⑴。

其中,以主轴系特性精度影响最大,下Z CAK3675经济数控车床为例进行热特性测试分析。

1热特性理论产生机理:车床热误差会导致刀具及工件位置偏移,降低精度2。

若车床主轴高,热量传导、、辐射方式传递,这量变化都会导致主轴升温的,其升温速度并全相同,就会导致部部件热变形变化严重*主轴的前后端轴承热变化,变化,都会导致主轴发生偏移变化,进而发生径向弯曲3*2测试实验2.1实验工况冷态数控车床进行实验,为确保实验数据准确,12h前就静,停止使用,为实验准确性提持*具体测试中,测量温度上升,以专业的FLIR热成像仪将变化展示出来,测试得到的数控车床主轴轴承及不同热源的实际温度,了解其温升变化*CAK3675车床主轴转速可达3000-4000r/min,为确保车床高速运行安全,对各个时间更好比对,温升实验中,仅以2000r/min转速实验,实验持续3h,环境初始温度为4C*2.2主轴系统温升结果主轴系统温升如图(所示,其最高温度达到219C,最低温度为56C*测试结果表示,主轴以2000r/min持续运转3h后,发现温度发生变化并显,主轴实际运定,加工精度有所保障*但是,主轴前轴承端最近实验点-SP14在3h 持续作中温度达到最高,温度为21.398°C*作者简介:王莹(1978-,女,满族,辽宁抚顺人,硕士,副高,研究方向:机电一体化。

机床主轴系统的热特性分析机床受到车间环境温度的变化、电动机发热和机械运动摩擦发热、切削热以及冷却介质的影响,造成机床各部的温升不均匀,导致机床形态精度及加工精度的变化。

温升对机床正常工作和加工精度的主要影响是:(1)温升使各部分零件温度随时间变化,使机床丧失已有的调整精度,从而影响被加工工件的尺寸,同时,温升也使轴承间隙发生变化,进而影晌加工精度。

(2)温升使温度分布不均匀,造成各零件或零件各部分之间的相互位置关系发生变化,从而造成零件的位移或扭曲。

实践证明,机床受热后的变形是影响加工精度的重要原因。

要提高机床的精度和热性能,必须在设计阶段,从提高机床的热特性、热刚度入手,实现机床的主动热控,从根本上提高机床的热性能。

机床热特性分析技术是实现机床热设计的基础。

随着计算机技术的发展,有限元仿真分析成为机床热设计的重要手段,它具有边界适应性好、计算准确度高等优点。

下面以机床主轴系统的热特性有限元分析为例,了解有限元分析在机床热特性分析中的应用。

机床主轴系统的热特性分析在机床动态设计中占据重要地位,主轴系统的热态性能直接影响机床的加工精度。

通过有限元分析结果,在加工前对机床进行优化设计能够一定程度上减少热误差对加工精度的影响,为进一步研究机床的热误差提供了理论依据。

建立电主轴系统热特性数学模型采用solidworks软件进行三维实体建模,导入MSC.MARC大型非线性有限元软件进行分析。

实体模型对模型进行适当简化,然后导入MSC.MARC进行网格划分、分析计算。

定义材料属性仿真工况:高速机床以8000r/min转速,连续空转3小时。

仿真结果:主轴系统的稳态热特性分析主轴系统的瞬态热分析主轴热变形后,不同时刻主轴轴线沿x向和y向的偏移量有限元热特性分析的关键所在是建立精确的模型。

建立有限元模型包括3个重要内容,即妥善的网格划分、恰当的单元选择和边界条件的正确施加。

在机床设计阶段,采用有限元分析方法设计方案进行虚拟评价,如果结果不理想,则直接对设计参数进行修改,最终达到设计目标。

高速电主轴热态特性分析及温度预测研究高速电主轴热态特性分析及温度预测研究摘要:电主轴作为高速加工中最重要的工具之一,其热态特性对加工质量和工具寿命有着重要影响。

本研究旨在分析高速电主轴的热态特性,并通过建立数学模型来预测其温度变化,从而提供优化加工参数和冷却系统设计的理论依据。

实验结果表明,在不同工况下,高速电主轴的温度分布存在明显差异,且会随着电主轴的运转时间和负载的变化而发生改变。

1. 引言高速电主轴在现代生产中起着至关重要的作用,广泛应用于数控机床、电子制造和精密加工等领域。

电主轴的热态特性对加工质量和工具寿命有着重要影响。

因此,深入研究电主轴的热态特性,对于优化加工参数和提高加工质量具有重要意义。

2. 高速电主轴的热态特性分析2.1 实验装置为了分析高速电主轴的热态特性,我们搭建了实验装置。

该装置由电主轴、电机、冷却系统和温度传感器等组成。

实验时,我们对不同工况下的电主轴进行测试。

2.2 温度变化规律通过实验数据的分析,我们发现高速电主轴的温度存在以下规律:(1) 温度分布不均匀:电主轴的温度分布在不同部位存在明显差异。

通常来说,电主轴的轴承处温度较高,而电机部分温度较低。

(2) 运转时间对温度有影响:随着电主轴的运转时间的增加,其温度呈现出明显的升高趋势。

这是由于摩擦产生的热量在电主轴内积累导致的。

(3) 负载对温度有影响:增加电主轴的负载会导致其温度上升。

这是因为负载的增加会带来更大的摩擦力,从而产生更多的热量。

3. 高速电主轴温度预测模型建立为了准确预测高速电主轴的温度变化,我们建立了数学模型。

该模型基于热传导理论和质量守恒定律,并结合实验数据进行参数拟合。

通过该模型,我们可以预测不同运转时间和负载下电主轴的温度。

4. 实验验证和讨论我们对建立的温度预测模型进行了实验验证。

实验结果表明,该模型能够准确预测电主轴的温度变化。

同时,我们还对模型中的参数进行了敏感性分析,结果表明模型对于不同参数的变化具有一定的稳定性。

高速磨削电主轴温升及动力学特性研究的开题报告一、选题背景与意义高速磨削已成为现代制造业中不可或缺的工艺之一,其要求高精度、高效率、高质量。

但高速磨削加工过程中,由于磨粒对工件的高速冲击和摩擦,会产生大量的热量,导致电主轴的温升,从而影响了磨削加工的质量和效率。

因此,研究高速磨削电主轴的温升及动力学特性,对于提高高速磨削加工质量和效率具有重要意义。

二、研究内容和目标本研究的主要内容是对高速磨削电主轴的温升及动力学特性进行研究。

其中,温升方面需要测量电主轴在不同加工条件下的温度变化,建立电主轴温度模型,并通过模型分析出影响电主轴温度的因素;动力学特性方面需要对电主轴的转速、转矩、功率等进行测试分析,建立电主轴动力学模型。

通过研究电主轴的温升和动力学特性,探究其对高速磨削加工的影响,并提出优化措施,以提高高速磨削加工的效率和质量。

三、研究方法本研究采用试验研究和数值模拟相结合的方法进行。

通过对高速磨削电主轴的加工参数进行改变,如进给速度、切削深度、切削速度等,测量电主轴的温度变化,并建立温度模型。

同时,对电主轴的动力学特性进行测试,建立电主轴动力学模型。

通过数值模拟的方法,对电主轴在不同加工条件下的温度变化进行模拟,并对比试验结果,验证模型的准确性和可靠性。

四、研究进度计划第一年:1.研究高速磨削电主轴的温升特性,建立电主轴温度模型;2.测试电主轴的转速、转矩、功率特性,建立电主轴动力学模型。

第二年:1.开展不同加工条件下的试验研究,测量电主轴的温度和动力学特性;2.对试验结果进行分析,建立电主轴温度和动力学特性的数学模型。

第三年:1.对不同加工条件下的温度和动力学特性进行数值模拟,验证模型的精度和可靠性;2.提出优化措施,以提高高速磨削加工的效率和质量。

五、结语本研究旨在探究高速磨削电主轴的温升及动力学特性,为提高高速磨削加工质量和效率提供理论依据和实践指导。

通过试验研究和数值模拟相结合的方法,建立电主轴的温度和动力学模型,为优化高速磨削加工过程提供可靠的理论基础。

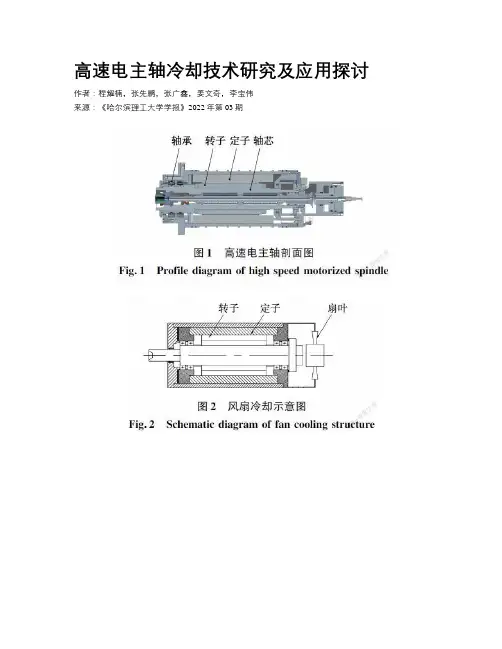

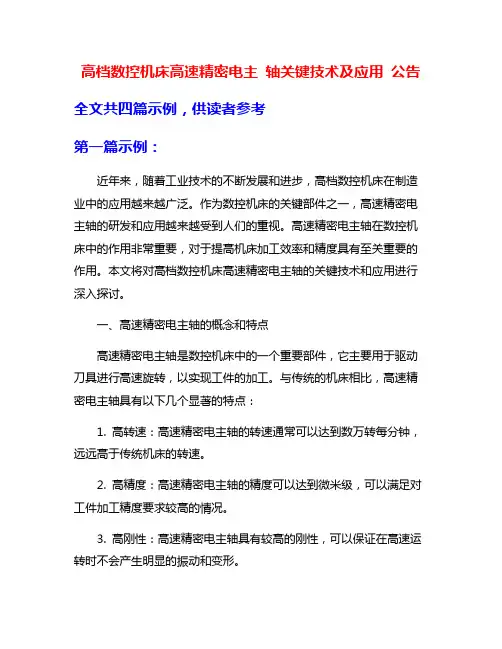

高速电主轴冷却技术研究及应用探讨作者:程耀楠,张先鹏,张广鑫,姜文奇,李宝伟来源:《哈尔滨理工大学学报》2022年第03期摘要:针对高速电主轴高速化和结构集成化带来的温升控制等技术难题,对高速电主轴现有冷却技术成果进行系统分析和深入总结,主要从热源、传热机理以及内部生熱影响等方面对高速电主轴进行热特性分析;对高速电主轴关键部件的冷却技术进行阐述,基于被动冷却和主动冷却两种冷却方式,从电机、轴承、主轴方面深入分析和评述不同冷却方式在高速电主轴冷却技术中的方法、原理、优缺点以及应用;对当前更经济有效的冷却技术应用于工程实践以克服未来挑战的问题进行讨论,并对未来的发展趋势进行展望。

关键词:高速电主轴;温升控制;被动冷却;主动冷却;冷却技术DOI:10.15938/j.jhust.2022.03.001中图分类号: TG659文献标志码: A文章编号: 1007-2683(2022)03-0001-12Study and Application of Cooling Technologyfor High Speed Motorized SpindleCHENG Yao-nan,ZHANG Xian-peng,ZHANG Guang-xin,JIANG Wen-qi,LI Bao-wei(School of Mechanical Power Engineering, Harbin University of Science and Technology,Harbin 150080)Abstract:For the high-speed motorized spindle high-speed and structural integration of the temperature rise control and other technical problems, the existing cooling technology achievements of high-speed motorized spindles are systematically analyzed and summarized in depth. The thermal characteristics of high-speed motorized spindles are mainly analyzed in terms of the heat sources,heat transfer mechanisms, and internal heat generation effects. The cooling technology of the main components of the high-speed motorized spindle is explained. Based on passive cooling and active cooling, the methods, principles, advantages and disadvantages and applications of different cooling methods in the high-speed motorized spindle cooling technology are analyzed and reviewed from the aspects of motor, bearing and spindle. This paper explores the more cost-effective and efficient cooling technologies currently used in engineering practice to address potential challenges and predicts future trends in growth.Keywords:high speed motorized spindle; temperature control; passive cooling; active cooling; cooling technology0引言机床行业带动了高速电机的发展,传统的低成本高速主轴采用皮带传动形式,其最大速度受到限制。

高档数控机床高速精密电主轴关键技术及应用公告全文共四篇示例,供读者参考第一篇示例:近年来,随着工业技术的不断发展和进步,高档数控机床在制造业中的应用越来越广泛。

作为数控机床的关键部件之一,高速精密电主轴的研发和应用越来越受到人们的重视。

高速精密电主轴在数控机床中的作用非常重要,对于提高机床加工效率和精度具有至关重要的作用。

本文将对高档数控机床高速精密电主轴的关键技术和应用进行深入探讨。

一、高速精密电主轴的概念和特点高速精密电主轴是数控机床中的一个重要部件,它主要用于驱动刀具进行高速旋转,以实现工件的加工。

与传统的机床相比,高速精密电主轴具有以下几个显著的特点:1. 高转速:高速精密电主轴的转速通常可以达到数万转每分钟,远远高于传统机床的转速。

2. 高精度:高速精密电主轴的精度可以达到微米级,可以满足对工件加工精度要求较高的情况。

3. 高刚性:高速精密电主轴具有较高的刚性,可以保证在高速运转时不会产生明显的振动和变形。

4. 高可靠性:高速精密电主轴采用先进的控制技术和材料,具有较高的可靠性和稳定性。

1. 高速轴承技术:高速精密电主轴的转速较高,因此对轴承的要求也非常严格。

目前,常见的高速轴承包括气体润滑轴承、油气混合润滑轴承等,这些轴承具有耐高速、耐高温、寿命长等特点。

2. 高速电机技术:高速精密电主轴所采用的电机通常为无刷直流电机或交流伺服电机,这些电机具有响应速度快、控制精度高、寿命长等特点。

3. 热力分析技术:高速精密电主轴在运行时会受到热量的影响,因此需要进行热力分析以保证轴承和电机的正常运转。

4. 动平衡技术:高速精密电主轴在运行过程中会产生一定的不平衡力,因此需要进行动平衡处理以减小振动和噪音。

高速精密电主轴主要应用于对工件加工精度要求较高的领域,如航空航天、汽车制造、模具加工等。

其具体应用领域包括但不限于以下几个方面:1. 航空航天领域:航空航天领域对零部件的加工精度要求非常高,因此高速精密电主轴在该领域应用广泛。

高速电主轴单元的热态特性分析

魏效玲;时玉冰;李勇;刘梦晗;王剑锋

【期刊名称】《河北工程大学学报(自然科学版)》

【年(卷),期】2014(031)003

【摘要】由于电主轴系统高速运转时,产生大量的热,并导致热变形,本文基于ANSYS对高速电主轴单元的热态特性进行分析.文中采用有限元法对高速电主轴系统模型进行建模,并计算了电主轴系统的发热量及各部位热对流,通过ANSYS进行分析,得到了高速电主轴单元的温度分布、主轴端部的轴向和径向偏移量及位移图.从热态性能中可以分析得出热感应预载荷,并计算得出相应的强度和临界速度.同时研究发现,为了获得更多的预载荷,应该考虑热感应预载荷的影响.

【总页数】4页(P104-107)

【作者】魏效玲;时玉冰;李勇;刘梦晗;王剑锋

【作者单位】河北工程大学机电工程学院,河北邯郸056038;河北工程大学机电工程学院,河北邯郸056038;河北工程大学机电工程学院,河北邯郸056038;河北工程大学机电工程学院,河北邯郸056038;河北工程大学机电工程学院,河北邯郸056038

【正文语种】中文

【中图分类】TG659

【相关文献】

1.数控机床高速电主轴的热态特性分析 [J], 魏效玲;李小锐;玉新民;王杰华

2.接触热阻对高速电主轴热态特性影响研究 [J], 张珂;许文治;张丽秀

3.ADGM高速电主轴热态特性仿真分析 [J], 李丽丽;李安玲;何强;郭龙斌;张鹏伟;周陆航

4.高速电主轴的热态性能分析及实验研究 [J], 涂明;仲梁维

5.高速电主轴热态性能的分析 [J], 陈玉球

因版权原因,仅展示原文概要,查看原文内容请购买。

高速数控机床电主轴热误差机理分析与建模研究一、本文概述Overview of this article随着制造业的快速发展,高速数控机床在精密加工领域的应用越来越广泛。

然而,高速数控机床在高速运转过程中,电主轴会产生大量热量,导致热误差问题,严重影响加工精度和效率。

因此,研究高速数控机床电主轴的热误差机理及建模方法,对于提高机床加工精度和稳定性具有重要的理论和实际意义。

With the rapid development of the manufacturing industry, the application of high-speed CNC machine tools in the field of precision machining is becoming increasingly widespread. However, during high-speed operation of CNC machine tools, the electric spindle generates a large amount of heat, leading to thermal error problems and seriously affecting machining accuracy and efficiency. Therefore, studying the thermal error mechanism and modeling method of high-speed CNC machine tool electric spindle has important theoretical and practical significance for improving the machining accuracy andstability of machine tools.本文首先概述了高速数控机床电主轴热误差问题的背景和研究意义,然后介绍了国内外在该领域的研究现状和发展趋势。

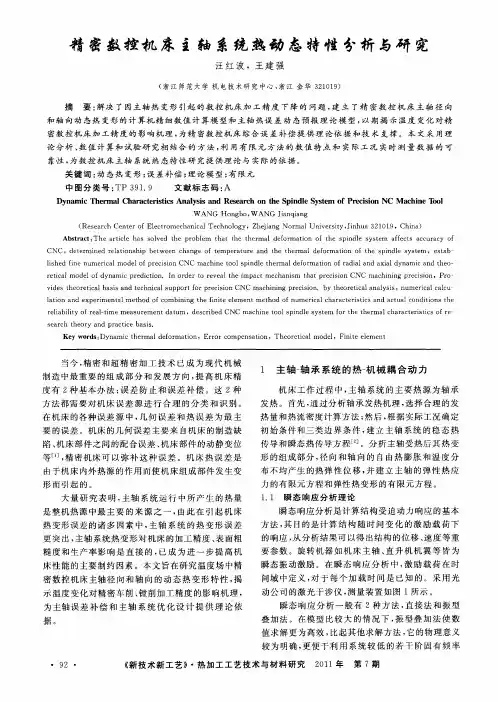

精密数控机床主轴系统热态特性分析与研究汪红波;王建强【摘要】解决了因主轴热变形引起的数控机床加工精度下降的问题,建立了精密数控机床主轴径向和轴向动态热变形的计算机精细数值计算模型和主轴热误差动态预报理论模型,以期揭示温度变化对精密数控机床加工精度的影响机理,为精密数控机床综合误差补偿提供理论依据和技术支撑.本文采用理论分析、数值计算和试验研究相结合的方法,利用有限元方法的数值特点和实际工况实时测量数据的可靠性,为数控机床主抽系统热态特性研究提供理论与实际的依据.%The article has solved the problem that the thermal deformation of the spindle system affects accuracy of CNC, determined relationship between change of temperature and the thermal deformation of the spindle system, estab lished fine numerical model of precision CNC machine tool spindle thermal deformation of radial and axial dynamic and theo retical model of dynamic prediction. In order to reveal the impact mechanism that precision CNC machining precision, Pro vides theoretical basis and technical support for precision CNC machining precision, by theoretical analysis, numerical calcu lation and experimental method of combining the finite element method of numerical characteristics and actual conditions the reliability of real-time measurement datum, described CNC machine tool spindle system for the thermal characteristics of re search theory and practice basis.【期刊名称】《新技术新工艺》【年(卷),期】2011(000)007【总页数】4页(P92-95)【关键词】动态热变形;误差补偿;理论模型;有限元【作者】汪红波;王建强【作者单位】浙江师范大学机电技术研究中心,浙江,金华,321019;浙江师范大学机电技术研究中心,浙江,金华,321019【正文语种】中文【中图分类】TP391.9当今,精密和超精密加工技术已成为现代机械制造中最重要的组成部分和发展方向,提高机床精度有2种基本办法:误差防止和误差补偿。

高性能数控机床电主轴热-结构耦合特性研究宁文波;罗洋均;庄智超;谢学凯;罗波;韩强【摘要】电主轴具有"零传动"、结构简单的特性,在高速切削机床中得到了广泛的应用,极大地提高了机床的精度和可靠性.然而,由于电机和轴承等热源的存在,将导致主轴热变形,从而降低加工精度,甚至损坏主轴系统.为此,基于建立的主轴系统模型,使用有限元分析方法,研究了主轴系统的温度场空间分布和由此导致的主轴变形云图,获得的热-结构耦合特性可为主轴系统的热补偿提供理论支撑,从而保障加工的精度和可靠性.%Due to characteristics of'zero transmission'and simple structure,the electric spindle is widely used in high speed NC machine tools,which improves their precisions and reliabilities greatly.The spindle may be deformed because of the heat dissipation of the motor and bears, which would reduce the machining accuracy and even damage the spindle system.Based on the spindle system model,the spatial distribution of temperature field of the spindle system is studied using the finite element method.Also,we analyzed the deformation cloud diagram of the spindle induced by the heat.The obtained thermal-structural coupleing characteristics of the spin-dle system provide the theoretical basis for the thermal compensation of the system,w hich guar-antees the machining accuracy and reliability.【期刊名称】《山东理工大学学报(自然科学版)》【年(卷),期】2018(032)003【总页数】4页(P53-56)【关键词】电主轴;数控机床;传热特性;热补偿【作者】宁文波;罗洋均;庄智超;谢学凯;罗波;韩强【作者单位】四川理工学院机械工程学院,四川自贡643000;四川理工学院机械工程学院,四川自贡643000;四川理工学院机械工程学院,四川自贡643000;四川理工学院机械工程学院,四川自贡643000;四川理工学院机械工程学院,四川自贡643000;四川理工学院机械工程学院,四川自贡643000【正文语种】中文【中图分类】TH133.2随着高速加工的普及,电主轴应用日益广泛,有力地推动了高性能数控机床的发展[1].在高速运转下,主轴系统的发热直接影响了数控机床的加工精度和刚度,因此对其热态特性的分析成为研究热点. Jorgensen 等[2]分析了计及热效应的主轴-轴承系统的变形,预测了轴承中热量产生、增长分布并与实验数据进行了比较. Than 等[3]使用均匀的方法研究了高速主轴-轴承在预载荷作用下的热态特性.北京工业大学周顺生等[4]通过使用有限元计算分析,对数控加工运行状况进行了模拟,有效预估了机床在不同情况下的热误差,并提出了机床的温度敏感区域.李书和等[5-6]使用线性回归原理,建立了主轴转速热误差预测模型及基于温度的热误差回归模型,对机床进行了热误差补偿,经过多次试验,其补偿效果达到了70%左右.马驰等[7]基于BP和PSO-BP网络的热误差模型,以精密坐标镗床主轴为研究对象,采用五点法对高速主轴热误差进行测量,实现了不同工况下主轴空间位姿状态的高精度预测.孙小帅等[8]使用有限元分析软件进行了机床热-固耦合分析,获得了主轴热变形的原因,为相关机床主轴热变形的研究奠定了理论基础.综上所述,尽管有不少学者对电主轴的热态特性进行了研究,并取得了一定的成果.但对电主轴的温度场与变形场之间耦合关系的研究还不充分.因此,本文基于ANSYS Workbench 12.0有限元平台,针对某型号高性能数控机床的电主轴系统开展热-结构耦合特性的研究,建立主轴系统温度场的空间分布,并把热载荷耦合到结构变形场中,以期成功预报该部件的热变形.1 有限元模型的建立某型号的电主轴三维模型如图1所示,该部件为轴对称结构.为了提高有限元分析的效率,需对主轴模型进行结构简化,其中倒角、螺纹孔等对计算精度没有实质影响的结构可以去掉.1.前轴承端盖;2.陶瓷角接触球轴承;3.限位块;4.外壳;5.电机定子;6.电机冷却套;7.机盖;8.后轴承端盖;9.陶瓷圆锥滚子轴承;10.轴承挡圈;11.电机转子;12.电机转轴图1 电主轴系统结构模型Fig.1 Structure model of the electric spindle system将建立的电主轴三维模型保存为.igs格式后导入到有限元分析软件ANSYS Workbench 12.0中,使用Solid70三维热结构单元,对电主轴进行网格划分,获得的有限元模型如图2所示.其中,节点个数为1 442 057,单元个数为305 376.图2 电主轴有限元模型Fig.2 Finite element model of the electric spindle system2 电主轴热态特性分析2.1 热源分析和确定影响主轴系统的热源主要有电机的生热和轴承的摩擦生热.2.1.1 电机的生热量电主轴生热量主要与功率P和效率有关,其公式如下:Q=P(1-η)(1)式中:Q为电机的发热量;P为电机的额定功率;η为电机的实际效率.电机的实际效率计算公式为η=ηmaxη1ηs(2)式中:ηmax为电机的最大效率;η1为电机载荷效率系数;ηs为电机的速度效率系数.ηs可由下式计算得到:ηs=0.92+0.08WR(3)(4)式中:W为额定转速;Wmax为最大转速.η1根据相对转矩TR选取,TR的计算公式为(5)式中:T为额定转矩;Tmax为最大转矩;TR为电机相对转矩.电机的额定功率为28.5kW,根据式(1)~式(5)求解可得电机的生热量Q为4.075kW,则其中转子的生热量Q1为1.358kW,定子的生热量Q2为2.717kW.2.1.2 轴承的生热量电机的前轴承为(靠近刀具端)陶瓷角接触轴承,后轴承为陶瓷圆锥滚子轴承,依据轴承发热的公式可以计算出轴承的发热量,其计算公式为Q′=1.047×10-4nM(6)式中:n为主轴的转速;M为轴承受到的总摩擦力矩,且M=M1+M2(7)式中:M1为负载荷,它与施加的轴向力和径向力有关;M2为速度项,它与润滑剂的粘度、轴承的转速有关,且M1=f1P1dm(8)M2=106f0(vn)2/3dm3 vn≥2 000(9)M2=160×10-7f0dm3 vn<2 000(10)式中:f1与轴承的额定静载荷、当量静载荷和轴承类型有关;P1为轴承摩擦力矩的计算负荷;f0与润滑方式和轴承类型相关;dm为轴承的中径;v为润滑剂的运动粘度;n为轴承转速.2.2 热边界条件的计算在ANSYS Workbench12.0中热边界条件有热传导、热辐射、热对流三种.其中,在电主轴热分析时,热辐射影响相对较小,在此可以忽略不计,主要考虑热传导和热对流两种情况,并且对流传热主要包括强制对流和自然对流.2.2.1 电主轴外表面与空气的对流系数电主轴与周围空气之间会同时进行对流和辐射,这种对流辐射共同的过程被称为复合对流.根据相关的实验,此处复合对流系数选用9.7W/(m2·K).2.2.2 转子端部与周围空气的对流换热系数转子在高速旋转时,会带动周围的空气加快流动,转子会产生大量的热量从而会使空气的温度升高,这样转子端部与空气会发生强制对流和辐射对流,转子端部与其周围环境空气的对流换热系数的计算公式为kr=281+(0.45vr)0.5(11)式中,vr为转子的平均周向速度(m/s).2.2.3 轴承与润滑气体的对流换热系数轴承与润滑气体之间存在着强制对流换热系数,其对流换热系数计算公式如下:a=c0+c1uc2(12)u=(13)S=2πdmΔh(14)式中:dm为轴承的中径;Δh为轴承内圈和外圈到保持架的平均距离;V1为润滑气体的流量;ω为主轴的角速度. c0、c1、c2分选用9.7、5.33、0.8.2.2.4 冷却水套与冷却水的对流换热系数冷却水在定子冷却套的螺旋矩形槽中流动时,会带走电主轴的大量热量.计算对流换热系数时,必须先计算出雷诺数,以此判别流态,然后选用相应的公式计算. 其对流换热系数计算公式为hw=Nuλw/D(15)式中:λw为冷却水的导热系数;D为矩形螺旋槽几何特征的定性尺度;Nu为努赛尔数.2.3 电主轴稳态温度场分析某型号主轴的额定转速为n=9 700r/min,电主轴的环境温度场为20℃.将上面计算得到的生热量换算成热生成率(internal heat generation)代入到ANSYS 中对电主轴进行加载.通过计算,电机的热生成率为轴承的热生成率为通过求解可以得到电主轴系统及主轴单个部件的温度场分布云图.电主轴系统温度场分布云图如图3所示.图3 电主轴系统的温度分布云图Fig.3 Temperature field cloud of the electric spindle system由图3可以看出,最高温度为93.281℃,出现在主轴前端陶瓷角接触球轴承处;最低温度为20.008℃,出现在电主轴系统的外壳,与环境温度相比其值较小;主轴后端的陶瓷圆锥滚子轴承的温度为82.814℃.从温度分布云图可知,前轴承的温升比后轴承温升高,其原因是前轴承的生热量比后轴承更高一些,并且后轴承处的散热能力比前轴承的散热能力更强.图4 主轴的温度场分布云图Fig.4 Temperature field cloud of the spindle从图4可知,主轴的最高温度为83.582℃,出现在陶瓷角接触球轴承固定支撑主轴处;后轴承处的主轴温度高达77.335℃;主轴的最低温度为27.527℃,出现在转子和主轴相配合的部位,与环境的温度相比,温升为7.527℃.由图3可知,主轴的温度场分布不均匀,最大温差约为73℃.由此将会导致主轴发生不均匀的热变形,这需要在设计和使用中给予充分地重视,防止加工误差过大.2.4 电主轴热-结构耦合分析基于上述获得的温度场分布云图,在ANSYS Workbench12.0中对主轴系统进行热-结构耦合分析.把获得的温度作为载荷施加到主轴应力场中,并对其施加约束,通过耦合计算得到了电主轴系统的热变形分布云图,如图5所示.图 5 电主轴系统热变形分布云图Fig.5 Thermal deformation field cloud of the spindle system由图5可知,主轴系统的最大变形量为0.073 1mm,发生在靠近主轴前端的部位,而前陶瓷角接触球轴承处的最大变形量大约为0.052 8mm.为了更清楚地描述整个主轴的热变形,给出了图6所示的主轴总变形图,并利用Workbench中的路径处理功能,获得主轴热变形随长度变化的关系图,如图7所示.图6 电主轴的热变形云图Fig.6 Thermal deformation field cloud of the spindle图7 主轴热变形随长度的变化图Fig.7 Variation of the thermal deformation of the spindle with its length由图6和图7可知,主轴前端的轴向和径向热变形最大,其最大值为70μm.因此,为提高机床的加工精度,需要对其前端的散热能力进行改进或补偿.3 结束语本文使用UG软件建立了电主轴的三维结构模型,根据相关参数获得了电机和轴承的发热量,确立了电主轴的热边界条件.使用有限元法研究了电主轴系统和电主轴的热态特性.研究发现:与轴承摩擦生热导致的主轴热变形相比,电机产生的热量对其热变形的影响较小;并且最大热变形发生在主轴前端处,其最大值为70μm.该结论可为改进主轴的散热条件和进行热补偿设计提供理论依据.【相关文献】[1]张曙,张柄生,卫汉化. 机床的主轴单元(上)[J]. 机械设计与制造技术, 2016, 45(5): 1-10.[2] JORGENSEN B R, SHIN Y C. Dynamics of machine tool spindle/bearing systems under thermal growth[J]. Journal of Tribology, 1996, 119(4): 875-882.[3] THAN V T, HUANG J H. Nonlinear thermal effects on high-speed spindle bearings subjected to preload[J]. Tribology International, 2016, 96(3): 361-372.[4] 周顺生,范晋伟,岳中军,等.有限元分析在数控铣床热变形方面的研究[J].微计算机信息,2005, 21(8): 58-60.[5]李书和,张奕群,王东升,等.数控机床热误差的建模与预补偿[J].计量学报,1999, 1(1):49-52.[6]李书和,杨世民,张奕群,等.机床热变形误差实时补偿技术[J].天津大学学报,1998, 31(6): 810-814.[7] 马驰,赵亮,梅雪松,等. 基于粒子群算法与BP网络的机床主轴热误差建模[J].上海交通大学学报, 2016, 50(5):686-695.[8] 孙小帅,董辛旻,刘爱国,等.基于ANSYS的主轴热变形建模与分析[J].机械设计与制造,2011, 12(1):73-75.。

数控机床电主轴热误差的预测方法分析彭敏发布时间:2021-10-28T07:34:15.446Z 来源:《科技新时代》2021年8期作者:彭敏[导读] 现代制造业现阶段正快速向着高精高速这一方向发展,现代制造技术针对数控机床实际加工精度及其可靠性层面也提出更高要求。

精密加工期间,做好数控机床当中电主轴部分热误差实施有效预测及把控较为必要且重要。

广东鼎泰机器人科技有限公司广东东莞 523000摘要现代制造业现阶段正快速向着高精高速这一方向发展,现代制造技术针对数控机床实际加工精度及其可靠性层面也提出更高要求。

精密加工期间,做好数控机床当中电主轴部分热误差实施有效预测及把控较为必要且重要。

关键词:电主轴;数控机床;热误差;预测方法;前言伴随着现代化各项科学技术持续进步发展,对数控机床实际加工精度层面要求不断提升,由于数控机床当中电主轴部分热误差会直接影响到数控机床整体的加工精度,若把控不到位,则必然会有加工精度层面问题产生。

故数控机床实际加工运行期间,把控好电主轴部分热误差对整体加工精度来说有着积极作用。

数控机床数控机床,属于内装系统程序控制自动化的机床。

此控制系统可对控制编码及其余符号指令所规定程序予以逻辑处理,予以译码,数字表示实现代码化,经信息载体逐步输入至数控装置内部。

运算处理过后,数控装置将控制信号发出,对机床动作予以控制,依照着图纸所要求尺寸及形状,自动加工零件。

在一定程度上,数控机床能够处理多品种、小批量、精密且复杂零件加工层面问题,属于高效能、柔性自动化的机床[1]。

误差预测方法2.1在检测方法层面选定卧式加工处理中心的电主轴实施热误差现场预测,实验期间速度均为随机参值,1500r/min为随机转速,经分析主轴部分热误差源及热误差基本模态可了解到,所布设温度测点应与主要热源相接近,此次选定前后轴承部分主轴壳体的外壁位置为测温点,该主轴在热弯曲及热伸长期间均会致使主轴轴向发生位移变化,轴向变化对加工质量会产生直接影响,故本文侧重于对主轴轴向的热变形实施研究。