高速电主轴热态特性与动力学特性耦合分析模型_杨佐卫

- 格式:pdf

- 大小:514.29 KB

- 文档页数:6

重庆大学本科学生毕业设计(论文)高速电主轴轴心轨迹测试与分析学生:学号:指导教师:助理指导教师:专业:机械电子工程重庆大学机械学院二O一二年六月Graduation Design(Thesis) of Chongqing UniversityTest and analysis of orbit of shaft center for high-speed electric spindle systemUndergraduate: Guo JinlongSupervisor: Prof. He YeAssistant Supervisor : Lecturer Shan WentaoMajor: Mechanical and Electronic EngineeringCollege of Mechanical EngineeringChongqing UniversityJune 2012摘要由于高速电主轴系统复杂多变的运行环境以及未建模动态和外部干扰等众多难以描述的因素,使得高速电主轴系统的故障分析变得相当困难,本文提出一种改进的实验方法来研究运行高速电主轴的振动特性.首先,运用LMS数据采集分析仪和LMS信号分析软件构建该型号电主轴的振动信号测试处理系统,然后运用谐波小波超窄带高分辨率检波的优良特性及微弱信号提取功能,从复杂的实验环境中提取主轴振动信号并进行谐波小波分析,再利用谐波小波包的局部频域细化分析能力研究了主轴在八种不同转速下的振动频谱图,并成功提纯了转子轴心轨迹,为后续的故障诊断提供了验证依据。

最后以170MD15Y20型高速电主轴为研究对象,分析了主轴在负载相同、转速不同下的八种不同振动信号,将频率分量分成重复出现部分和规则出现两部分进行对比研究。

所得到的实验结果与理论分析相符,从而验证了所用方法的正确性。

关键词:高速电主轴,振动,谐波小波分析,故障诊断ABSTRACTDue to the high-speed electric spindle system, the complex and volatile operating environment, as well as unmodeled dynamics and external disturbances, and many other hard to describe the factors that makes high-speed electric spindle system failure analysis becomes very difficult, this paper presents an improved experimental method to study the run high-speed electric spindle vibration. first, the use of the LMS data acquisition analyzer and LMS signal analysis software to build the model of electric spindle vibration signal test processing system, and then use the fine features of the harmonic wavelet ultra-narrow-band high-resolution detector and a weak signal extraction function, spindle vibration signal extracted from the complex experimental environment and the harmonic wavelet analysis, harmonic wavelet packet analysis capabilities of the local frequency domain refinement of the vibration frequency spectrum of the spindle in eight different speed, and successfully purified the rotor axis orbit validation basis for the subsequent fault diagnosis. Finally, 170MD15Y20 high-speed electric spindle for the study, analysis of the spindle at the same load, eight different vibration signals in the different speeds, the frequency component is divided into two parts of a comparative study repeated part and the rules. The obtained experimental results consistent with the theoretical analysis, which verifies the correctness of the method used.Key words:High-speed electric spindle, Vibration, Analysis of the harmonic and small wave, Fault diagnosis摘要 (I)ABSTRACT (II)1 绪论 (1)1.1课题学术和使用意义 (1)1.2 国内外现状 (1)1.3 本章小结 (4)2 高速电主轴故障理论分析 (4)2.1高速电主轴故障原因分析 (4)2.1.1电主轴的谐振现象 (5)2.1.2电主轴的电磁振荡 (5)2.1.3电主轴的机械振动 (6)2.2高速电主轴故障信号特征分离和提取方法研究 (8)2.2.1信号盲分离方法 (8)2.2.2时频滤波方法 (9)2.2.3自适应滤波方法 (10)2.2.4自适应信号分解方法 (11)2.3本章小结 (12)3 高速电主轴轴心轨迹的测试 (13)3.1高速电主轴的频谱分析 (13)3.2 高速电主轴频谱分析的作用 (14)3.3 高速电主轴进行提取轴心轨迹的方法和步骤 (14)3.3.1 工作流程 (14)3.3.2 结合电主轴进行频谱分析 (15)3.4 高速电主轴谐波小波法提取轴心轨迹 (17)3.4.1 高速电主轴转子轴心轨迹的谐波小波提纯 (18)3.5高速电主轴故障测试 (19)3.5.1 测试系统 (19)3.5.2 测试方法` (20)3.6 本章小结 (24)4 高速电主轴轴心轨迹的分析 (25)4.1电主轴常见故障及其频谱特征 (25)4.1.1不对中 (25)4.1.2 不平衡 (26)4.1.3油膜涡动与油膜振荡 (27)4.2谐波小波试验分析 (29)4.3 本章小结 (31)参考文献 (33)致谢 (36)1绪论1.1课题学术和使用意义高速加工技术作为当代四大先进制造技术之一,是继数控技术之后使制造技术产生革命性飞跃的高新技术。

高速电主轴动力学性能有限元分析摘要:文章通过建立主轴-轴承的分析模型,采用法对电主轴的振动特性进行模拟,为优化主轴的结构参数设计提供了有益的参考数据。

关键词:;;;;0引言的分析,是设计中的关键,具备良好的电主轴应该满足“高速度、高刚度、高精度”的三高特性的要求。

的分析就是要通过计算分析找出电主轴的结构设计参数对电主轴的影响,从而优化结构设计,改善动态性能。

是评价的一个重要指标,主要是指电主轴的临界转速和主。

当轴在临界转速或其他附近运转时,将引起剧烈的振动,严重时造成轴、轴承以及轴上的零件破坏,为了保证电主轴安全运行和正常工作,在机械设计时,应使电主轴的工作转速离开各阶临界转速一定的范围。

一般要求是,对工作转速低于其一阶临界转速的轴。

机械系统运动部件的研究主要是通过对运动部件进行模态分析来实现它主要研究结构或部件的振动特性(固有频率和主),为动力学分析提供基本的分析数据。

通过分析可以判断出机床转动部件的转速是否合理,结构中有无薄弱环节,并可对其进行优化设计,使零部件满足机床对加工质量和加工精度的要求。

1分析的优势目前轴承—主轴系统常用的动力分析方法之一法,虽占用储存空间大,计算速度慢,但却有较高的计算精度。

法的基本思想是将求解域看成是由许多称为的小的互连子域组成。

对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件)的解,这个解不是准确解而是近似解。

由于大多数实际问题难以得到准确解,而法不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段软件,是融结构、流体、电场、磁场、声场分析于一体的大型分析系统。

其功能强大、适用领域非常广泛。

除了可进行静力分析之外,还提供了强大的动力分析工具,可以很方便地进行模态分析。

在此采用分析软件,对研发的加工中心电主轴进行振动模态分析,以检验其设计的合理性。

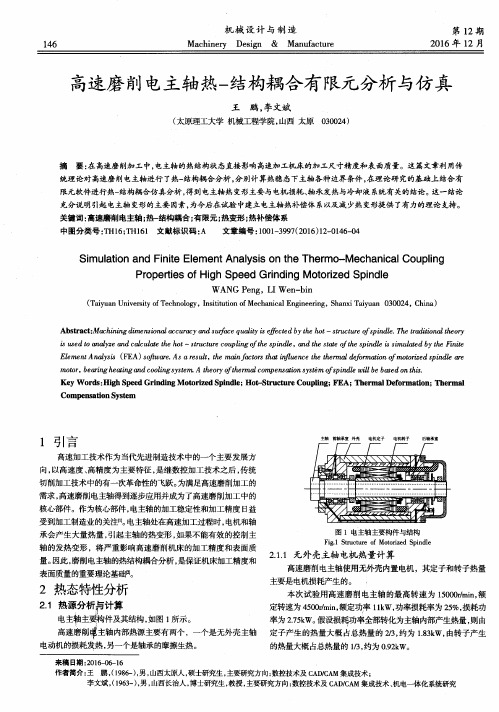

2轴承-主轴系统模型的建立本文选用的电主轴(主轴参数见表1)是一种阶梯轴,具有中空,多支承的特点,如图1所示,同时,主轴承受多种载荷,主轴前端承受切削力和弯矩,内装电机转子传递给主轴的转矩等主轴在三组轴承支承下高速旋转。

高速电主轴单元的热态特性分析

魏效玲;时玉冰;李勇;刘梦晗;王剑锋

【期刊名称】《河北工程大学学报(自然科学版)》

【年(卷),期】2014(031)003

【摘要】由于电主轴系统高速运转时,产生大量的热,并导致热变形,本文基于ANSYS对高速电主轴单元的热态特性进行分析.文中采用有限元法对高速电主轴系统模型进行建模,并计算了电主轴系统的发热量及各部位热对流,通过ANSYS进行分析,得到了高速电主轴单元的温度分布、主轴端部的轴向和径向偏移量及位移图.从热态性能中可以分析得出热感应预载荷,并计算得出相应的强度和临界速度.同时研究发现,为了获得更多的预载荷,应该考虑热感应预载荷的影响.

【总页数】4页(P104-107)

【作者】魏效玲;时玉冰;李勇;刘梦晗;王剑锋

【作者单位】河北工程大学机电工程学院,河北邯郸056038;河北工程大学机电工程学院,河北邯郸056038;河北工程大学机电工程学院,河北邯郸056038;河北工程大学机电工程学院,河北邯郸056038;河北工程大学机电工程学院,河北邯郸056038

【正文语种】中文

【中图分类】TG659

【相关文献】

1.数控机床高速电主轴的热态特性分析 [J], 魏效玲;李小锐;玉新民;王杰华

2.接触热阻对高速电主轴热态特性影响研究 [J], 张珂;许文治;张丽秀

3.ADGM高速电主轴热态特性仿真分析 [J], 李丽丽;李安玲;何强;郭龙斌;张鹏伟;周陆航

4.高速电主轴的热态性能分析及实验研究 [J], 涂明;仲梁维

5.高速电主轴热态性能的分析 [J], 陈玉球

因版权原因,仅展示原文概要,查看原文内容请购买。