高速电主轴热特性分析的有限元网格划分

- 格式:pdf

- 大小:356.75 KB

- 文档页数:5

有限元分析之网格展开全文网格它是什么网格是求解域物理离散的结果,是求解域数值离散的具体表现,更是偏微分方程求解的前提。

网格是求解域离散化的表现形式,可以说它是另外一种求解域,在有些时候你可以理解为它是附着在求解域上的一层皮肤。

通常它是由许多小格子彼此之间相互衔接在一起的,可以说它是单元的一个集。

因为整个区域形状或者工况复杂,想要一次求解出整个域是十分困难的,甚至是不可能的。

而将整个区域划分成有限多个小格子组成,单独的看每一个格子它又是简单的,在每个小格子上一次求解又变得相对容易,然后由所有的小格子得到整个区域的解。

可见,在整个求解过程中,网格是由大到小,又是由小到大,始终作为求解的基础条件。

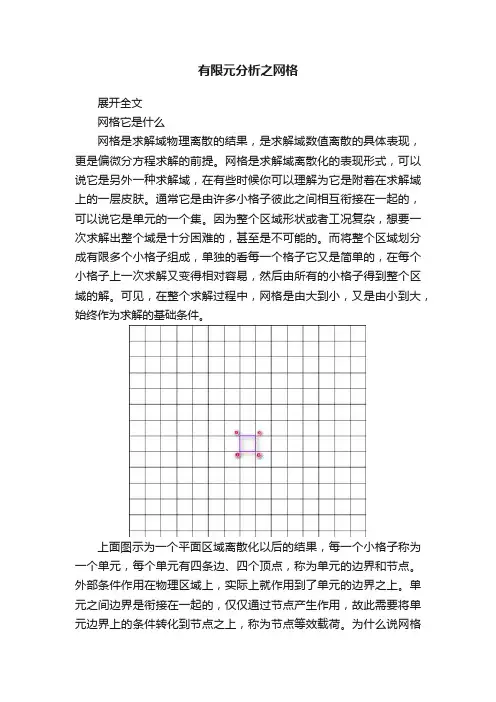

上面图示为一个平面区域离散化以后的结果,每一个小格子称为一个单元,每个单元有四条边、四个顶点,称为单元的边界和节点。

外部条件作用在物理区域上,实际上就作用到了单元的边界之上。

单元之间边界是衔接在一起的,仅仅通过节点产生作用,故此需要将单元边界上的条件转化到节点之上,称为节点等效载荷。

为什么说网格是偏微分方程数值计算的前提呢?因为前面提到偏微分方程的复杂性使获得解析解极其困难,甚至是不可能实现,故此采用数值计算。

在方程数值计算过程中,诸如采用有限差分法,有限体积法以及有限元法,根本就是需要生成一组覆盖连续域的离散点和单元。

有限差分法就是用差分方程代替偏微分方程,而差分方程就是在离散点上建立的,PDE的离散通常是在点附近以泰勒级数展开,它不关心离散点之间如何变化。

有限元法是使用积分法建立代数方程组,必须考虑数值在网格节点之间的变化规律。

有限体积法是必须考虑数值在网格之间的变化规律,是基于离散单元求积分。

三种数值方法都是基于离散化的点或者单元建立方程,所以离散是求解的前提条件。

网格它有哪些类型?谈到网格的类型的时候,很多人(包括我自己)特别容易与单元混淆,毕竟网格下一级就是单元嘛。

网格是从离散域整体角度描述求解域,单元是从离散域局部角度描述求解域。

有限元网格划分的基本原则与通用方法本文首先研究和分析有限元网格划分的基本原则,再对当前典型网格划分方法进行科学地分类,结合实例系统地分析各种网格划分方法的机理、特点及其适用范围,如映射法、基于栅格法、节点连元法、拓扑分解法、几何分解法和扫描法等。

最后阐述当前网格划分的研究热点,综述六面体网格和曲面网格划分技术,展望有限元网格划分的发展趋势。

引言有限元网格划分是进行有限元数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。

网格划分涉及单元的形状及其拓扑类型、单元类型、网格生成器的选择、网格的密度、单元的编号以及几何体素,在有限元数值求解中,单元的等效节点力、刚度矩阵、质量矩阵等均用数值积分生成,连续体单元以及壳、板、梁单元的面内均采用高斯 (Gauss) 积分,而壳、板、梁单元的厚度方向采用辛普生 (Simpson) 积分。

有限元网格划分基本原则有限元方法的基本思想是将结构离散化,即对连续体进行离散化,利用简化几何单元来近似逼近连续体,然后根据变形协调条件综合求解。

所以有限元网格的划分一方面要考虑对各物体几何形状的准确描述,另一方面也要考虑变形梯度的准确描述。

为正确、合理地建立有限元模型,这里介绍划分网格时应考虑的一些基本原则。

1. 网格数量网格数量直接影响计算精度和计算时耗,网格数量增加会提高计算精度,但同时计算时耗也会增加。

当网格数量较少时增加网格,计算精度可明显提高,但计算时耗不会有明显增加;当网格数量增加到一定程度后,再继续增加网格时精度提高就很小,而计算时耗却大幅度增加。

所以在确定网格数量时应权衡这两个因素综合考虑。

2. 网格密度为了适应应力等计算数据的分布特点,在结构不同部位需要采用大小不同的网格。

在孔的附近有集中应力,因此网格需要加密;周边应力梯度相对较小,网格划分较稀。

由此反映了疏密不同的网格划分原则:在计算数据变化梯度较大的部位,为了较好地反映数据变化规律,需要采用比较密集的网格;而在计算数据变化梯度较小的部位,为减小模型规模,网格则应相对稀疏。

有限元网格剖分有限元计算的本质在于可以将连续的场域问题转变为离散的场域问题进行求解,而在这个由连续场域向离散场域转变的过程的核心在于有限元模型的网格划分。

进行有限元计算的主要过程体现在:首先确定出能和边值问题相对应的泛函数及可以相互等价的变分问题,进行有限元网格划分,将连续的场域离散成离散场域,在有限单元上利用一个已知的函数,例如线性的或者二次的,将有限单元上的未知连续函数近似的表示出来,求解泛函数的极值,得到一系列的方程组,进行方程组的求解,求解结束后将计算的结果进行显示,如果需要其它的一些场量时需要进行后处理等。

在上述的有限元求解的过程中,有限元模型的网格划分其中最为关键的一个环节,有限元模型的网格划分直接决定了有限元法在解决实际问题中所体现的能力,更是直接决定了有限元计算软件的计算精度。

一个有限元计算软件如果前处理的程序性能不够强大,则它的通用性就不会太强。

有限元模型的网格划分模块时有限元计算软件的前处理部分的主要模块。

有限元模型单元的大小和疏密度的合理设置,是保证计算精确性的重要保障,而有限元网格的合理性是建立在网格自动剖分程序所形成的初步网格的基础之上的,需要进一步的细分网格环节来实现合理的网格划分。

而有限元软件的自适应网格细分不需要依靠计算机用户的网格划分经验,仅仅凭借着有限元软件自带的功能就可以实现有限元网格的合理细化。

当前随着计算机的快速发展,网格剖分的算法已经得到了更大程度上的完善和发展,一些更为发展的求解域都可以进行网格的合理剖分。

有限元网格的自适应剖分软件能够利用软件自身的功能属性自动决定出网格在哪一个地方需要进行网格的进一步细化,细化的具体程度是多少,进而得到一个较为合理的网格划分,并且在该模型上可以获得较为准确的计算结果。

有限元网格的进一步细分的目的在于能够使得软件根据计算场域的特征和计算场量的分布情况合理的设置网格,使得模型中的每一个单元的计算精确性基本相同。

网格剖分的自适应软件彻底的改变了以往网格划分计算人员剖分经验的依赖性,而且还能够在数量较小的节点单元的情况下获取较高的计算求解精度。

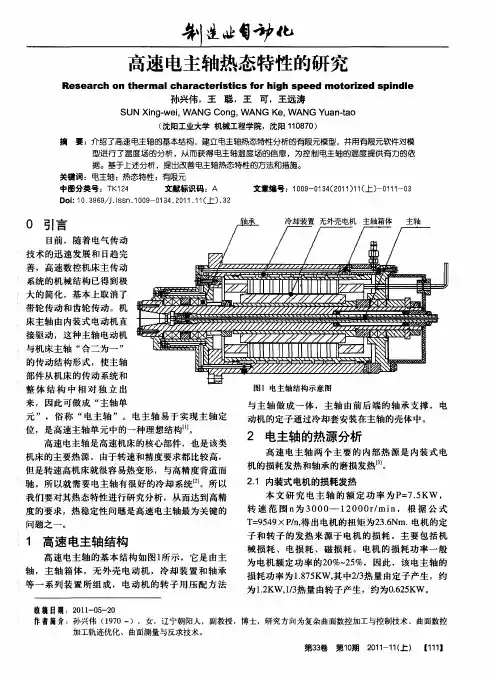

摘要高速电主轴作为高速数控机床的核心部件,是将高频电机的转子热压在机床主轴上,输出端直接与刀具或工件连接在一起的一种“零传动”机构。

因此,它不仅具有电机多变量、非线性、强耦合的电磁特性,而且具有高速机床主轴转矩响应快、转矩平稳、抗扰动性能高的特点。

当高速电主轴处在不同的控制方式下时,主轴转矩的动态输出性能不仅直接影响主轴加工工件的几何形状和表面粗糙度,更是高速加工时系统振动、噪声以及温升的源泉,是高速数控机床整体性能的直接体现,同时也是高速数控机床设计、制造及控制共同关心的一个重要指标。

本文以数控机床高速电主轴为研究对象,建立了电主轴系统三维有限元模型,采用弹性支承模拟了轴承的支承,利用新一代的有限元分析软件ANSYS Workbench 对数控机床高速电主轴进行了静力学分析和模态分析。

分析结果表明: 数控机床高速电主轴的静刚度能够满足要求; 数控机床高速电主轴的最高工作转速远远低于其一阶临界转速,能有效避免共振的发生。

从而验证了该数控机床高速电主轴设计的合理性,也为数控机床高速电主轴的优化设计以及力热耦合特性分析奠定了基础。

关键词:数控机床,高速电主轴,ANSYS Workbench,动态性能,静态性能AbstractHigh-speed motorized spindle, as the core component of high-speed CNC machine tool, is a kind of "zero drive" mechanism that hot-presses the rotor of high-frequency motor on the spindle of machine tool and directly connects the output end with the cutter or workpiece. Therefore, it not only has the electromagnetic characteristics of multi-variable, nonlinear, strong coupling of the motor, but also has the characteristics of high-speed machine spindle torque response, torque stability, high anti-disturbance performance. When high speed motorized spindle are under different control modes, the dynamic output shaft torque performance not only directly affect the spindle machining geometrical shape and surface roughness of workpiece, but also the high speed machining system is the source of vibration, noise and temperature rise, high speed nc machine tools is the direct embodiment of the overall performance, and high speed CNC machine tool design, manufacturing and control an important index of common concern.This paper takes the high-speed motorized spindle of CNC machine tool as the research object, establishes the three-dimensional finite element model of the motorized spindle system, simulates the bearing support with elastic support, and conducts static analysis and modal analysis on the high-speed motorized spindle of CNC machine tool with the new-generation finite element analysis software ANSYS Workbench. The results show that the static stiffness of high-speed motorized spindle can meet the requirements. The maximum working speed of high-speed motorized spindle of CNC machine tool is far lower than the first critical speed, which can effectively avoid resonance. Thus, the rationality of the design of high-speed motorized spindle for CNC machine tool is verified, and the foundation is laid for the optimization design of high-speed motorized spindle for CNC machine tool and the analysis of the coupling characteristics of force and heat.Keywords:CNC machine tool, High-speed motorized spindle, ANSYS Workbench, Dynamic performance, Static performance目录1 绪论 (1)1.1 研究背景 (1)1.2 研究意义 (2)1.3 研究现状 (3)1.3.1 高速电主轴的热性能研究 (3)1.3.2 高速电主轴的应用现状 (4)1.3.3 高速电主轴的静动态性能研究 (4)2 电主轴主要结构及其有限元模型的建立 (5)1.1 电主轴主要结构及主轴主要参数 (5)1.2 电主轴有限元模型的建立 (6)3 电主轴静力学分析 (8)3.1 典型受力条件下的主轴受力计算 (8)3.1.1 高速铣削加工时作用在数控机床高速电主轴上的平均圆周切削力Fcav∑ (8)3.1.2 作用于主轴的径向力Fr (9)3.2 电主轴单元静力分析(加载、约束与求解) (9)4 电主轴模态分析 (10)5 结论和展望 (12)5.1 结论 (12)5.2 展望 (12)参考文献 (13)1 绪论数控机床高速电主轴作为现代高速加工技术的核心部件之一,广泛应用于各种数控加工中心和高性能的机床主轴上,具有多变量、非线性、强耦合的特点,其内部的电磁转换与主轴动态输出性能之间存在着非常复杂的相互依存关系。

高速电主轴热态特性分析及温度预测研究高速电主轴热态特性分析及温度预测研究摘要:电主轴作为高速加工中最重要的工具之一,其热态特性对加工质量和工具寿命有着重要影响。

本研究旨在分析高速电主轴的热态特性,并通过建立数学模型来预测其温度变化,从而提供优化加工参数和冷却系统设计的理论依据。

实验结果表明,在不同工况下,高速电主轴的温度分布存在明显差异,且会随着电主轴的运转时间和负载的变化而发生改变。

1. 引言高速电主轴在现代生产中起着至关重要的作用,广泛应用于数控机床、电子制造和精密加工等领域。

电主轴的热态特性对加工质量和工具寿命有着重要影响。

因此,深入研究电主轴的热态特性,对于优化加工参数和提高加工质量具有重要意义。

2. 高速电主轴的热态特性分析2.1 实验装置为了分析高速电主轴的热态特性,我们搭建了实验装置。

该装置由电主轴、电机、冷却系统和温度传感器等组成。

实验时,我们对不同工况下的电主轴进行测试。

2.2 温度变化规律通过实验数据的分析,我们发现高速电主轴的温度存在以下规律:(1) 温度分布不均匀:电主轴的温度分布在不同部位存在明显差异。

通常来说,电主轴的轴承处温度较高,而电机部分温度较低。

(2) 运转时间对温度有影响:随着电主轴的运转时间的增加,其温度呈现出明显的升高趋势。

这是由于摩擦产生的热量在电主轴内积累导致的。

(3) 负载对温度有影响:增加电主轴的负载会导致其温度上升。

这是因为负载的增加会带来更大的摩擦力,从而产生更多的热量。

3. 高速电主轴温度预测模型建立为了准确预测高速电主轴的温度变化,我们建立了数学模型。

该模型基于热传导理论和质量守恒定律,并结合实验数据进行参数拟合。

通过该模型,我们可以预测不同运转时间和负载下电主轴的温度。

4. 实验验证和讨论我们对建立的温度预测模型进行了实验验证。

实验结果表明,该模型能够准确预测电主轴的温度变化。

同时,我们还对模型中的参数进行了敏感性分析,结果表明模型对于不同参数的变化具有一定的稳定性。

高速电主轴单元的热态特性分析

魏效玲;时玉冰;李勇;刘梦晗;王剑锋

【期刊名称】《河北工程大学学报(自然科学版)》

【年(卷),期】2014(031)003

【摘要】由于电主轴系统高速运转时,产生大量的热,并导致热变形,本文基于ANSYS对高速电主轴单元的热态特性进行分析.文中采用有限元法对高速电主轴系统模型进行建模,并计算了电主轴系统的发热量及各部位热对流,通过ANSYS进行分析,得到了高速电主轴单元的温度分布、主轴端部的轴向和径向偏移量及位移图.从热态性能中可以分析得出热感应预载荷,并计算得出相应的强度和临界速度.同时研究发现,为了获得更多的预载荷,应该考虑热感应预载荷的影响.

【总页数】4页(P104-107)

【作者】魏效玲;时玉冰;李勇;刘梦晗;王剑锋

【作者单位】河北工程大学机电工程学院,河北邯郸056038;河北工程大学机电工程学院,河北邯郸056038;河北工程大学机电工程学院,河北邯郸056038;河北工程大学机电工程学院,河北邯郸056038;河北工程大学机电工程学院,河北邯郸056038

【正文语种】中文

【中图分类】TG659

【相关文献】

1.数控机床高速电主轴的热态特性分析 [J], 魏效玲;李小锐;玉新民;王杰华

2.接触热阻对高速电主轴热态特性影响研究 [J], 张珂;许文治;张丽秀

3.ADGM高速电主轴热态特性仿真分析 [J], 李丽丽;李安玲;何强;郭龙斌;张鹏伟;周陆航

4.高速电主轴的热态性能分析及实验研究 [J], 涂明;仲梁维

5.高速电主轴热态性能的分析 [J], 陈玉球

因版权原因,仅展示原文概要,查看原文内容请购买。

ANSYS有限元网格划分浅析有限元分析作为现代工程设计领域中不行或缺的工具,旨在通过对复杂结构进行数值模拟,猜测其力学行为和性能。

而有限元网格划分作为有限元分析的前提条件,直接影响着分析结果的准确性和计算效率。

本文将对ANSYS有限元网格划分的原理和技巧进行浅析,并探讨其在工程设计中的应用。

一、有限元网格划分的基本原理有限元网格划分是将连续物体离散化成有限个离散单元,构建有限元模型的过程。

其原理主要涉及两个方面:几何划分和节点生成。

1.1 几何划分几何划分是将实际结构划分为有限单元的过程,主要包括自动划分和手动划分两种方式。

自动几何划分是ANSYS通过对实际结构进行自动网格划分的功能,依据用户指定的几何参数进行自适应划分,最大程度地保持结构的准确外形。

这种划分方法具有快速、高效的优点,特殊适用于复杂结构的网格划分。

手动几何划分是由用户通过手动操作构建网格划分,使用ANSYS提供的几何划分工具进行几何实体的划分和组合,依据结构外形和特点进行网格划分的方式。

这种划分方法需要用户具备一定的几何划分技巧和阅历,能够对结构进行合理的划分。

1.2 节点生成节点生成是指依据坐标系和几何划分,自动生成有限元网格中的节点坐标。

在划分完成后,节点将依据有限元单元的外形和尺寸进行生成。

节点生成过程中主要包括节点编号、坐标值和自由度的定义。

节点编号是为每个节点赐予唯一的标识,便利在后续分析中进行节点相关的计算;坐标值是节点在几何坐标系中的坐标值,用于描述节点在空间中的详尽位置;自由度的定义是为节点定义相应的位移或位移的导数,用于后续求解分析中的节点位移计算。

二、ANSYS有限元网格划分的技巧2.1 网格密度的控制网格密度是指网格单元数目与结构体积之比,其决定了有限元模型对结构细部行为的描述能力。

合理控制网格密度能够提高分析结果的准确性和计算效率。

一般来说,细节丰富的区域应接受较小的网格单元,而结构较简易的区域可以接受较大的网格单元。

一、基本有限元网格概念1.单元概述几何体划分网格之前需要确定单元类型。

单元类型的选择应该根据分析类型、形状特征、计算数据特点、精度要求和计算的硬件条件等因素综合考虑。

为适应特殊的分析对象和边界条件,一些问题需要采用多种单元进行组合建模。

2.单元分类选择单元首先需要明确单元的类型,在结构有限元分析中主要有以下一些单元类型:平面应力单元、平面应变单元、轴对称实体单元、空间实体单元、板单元、壳单元、轴对称壳单元、杆单元、梁单元、弹簧单元、间隙单元、质量单元、摩擦单元、刚体单元和约束单元等。

根据不同的分类方法,上述单元可以分成以下不同的形式。

3.按照维度进行单元分类根据单元的维数特征,单元可以分为一维单元、二维单元和三维单元。

一维单元的网格为一条直线或者曲线。

直线表示由两个节点确定的线性单元。

曲线代表由两个以上的节点确定的高次单元,或者由具有确定形状的线性单元。

杆单元、梁单元和轴对称壳单元属于一维单元,如图1~图3所示。

二维单元的网格是一个平面或者曲面,它没有厚度方向的尺寸。

这类单元包括平面单元、轴对称实体单元、板单元、壳单元和复合材料壳单元等,如图4所示。

二维单元的形状通常具有三角形和四边形两种,在使用自动网格剖分时,这类单元要求的几何形状是表面模型或者实体模型的边界面。

采用薄壳单元通常具有相当好的计算效率。

三维单元的网格具有空间三个方向的尺寸,其形状具有四面体、五面体和六面体,这类单元包括空间实体单元和厚壳单元,如图5所示。

在自动网格划分时,它要求的是几何模型是实体模型(厚壳单元是曲面也可以)。

4.按照插值函数进行单元分类根据单元插值函数多项式的最高阶数多少,单元可以分为线性单元、二次单元、三次单元和更高次的单元。

线性单元具有线性形式的插值函数,其网格通常只具有角节点而无边节点,网格边界为直线或者平面。

这类单元的优点是节点数量少,在精度要求不高或者结果数据梯度不太大的情况下,采用线性单元可以得到较小的模型规模。

第1期(总第152期)2009年2月机械工程与自动化MECHANICAL ENGI NEER ING & AU TOMATION No.1F eb.文章编号:1672-6413(2009)01-0185-02有限元分析网格划分的关键技巧朱秀娟(广东佛山职业技术学院,广东 佛山 528237)摘要:从灵活确定网格参数、有机把握网格质量和及时进行网格质量检查等3方面说明有限元分析中网格划分的关键技巧,网格参数包括单元格长度、网格数量和网格疏密程度,灵活确定网格参数是达到有限元分析精度和效率结合最佳化的关键因素。

关键词:网格划分;网格参数;质量检查中图分类号:T B115∶TP 31 文献标识码:B收稿日期:2008-09-15;修回日期:2008-10-25作者简介:朱秀娟(1977-),女,江苏宿迁人,讲师,机械工程硕士。

0 引言划分网格是建立有限元模型的一个重要环节,它要求考虑的问题较多,需要的工作量较大,所划分的网格形式对计算精度和计算规模将产生直接影响。

1 灵活确定网格参数网格参数包括单元格长度、网格数量和网格疏密程度,三者联系紧密,而又各自独立。

1.1 单元格长度的确定网格参数中,最重要的是单元格长度的确定,其取值的大小将直接影响网格划分的数量和网格的疏密。

单元格长度值越大,网格数量越少、间隙越疏,会忽略一些危险点的计算,不能准确全面地反映应力应变情况;如果单元格长度值过小,计算点会太密,计算时间太长,效率太低,从而影响有限元分析的结果。

对不同的研究对象,其单元格长度的取值是不同的。

确定单元格长度可采用3种方法:一是数据实验法,即分别输入不同的单元格相比较,选取计算精度可以达到要求,且计算时间较短、效率较高、是收敛半径的单元格长度最小值,这种方法较复杂,往往用于无同类数据可参考的情况;二是同类项比较法,即借鉴同类产品的分析数据,比如,在对摩托车铝车轮进行网格划分时,可以适当借鉴汽车铝车轮有限元分析时的单元格长度;三是根据研究对象的特点,结合国家标准规定的要求,与实验数据相结合,比如,对车轮有限元分析模型,有许多边界参数可参考QC /T 212-1996标准的要求,同时结合铝车轮制造有限公司的实验数据取得。

结构有限元分析中的网格划分技术及其应用实例结构有限元分析中的网格划分是否直接关系到解算的效果。

本文简述了网格划分应用的基本理论,并以空间自由曲面覆盖件和大型整体网络钢筋壳体产品的有限元分析中的网格划分为实例对象,详细讲述了空间自由和三维实体的网格划分基本理论及其在工程中的实际应用,非常具有现实意义和借鉴价值。

一、前言有限元网格划分是进行有限元数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。

网格划分涉及单元的形状及其拓扑类型、单元类型、网格生成器的选择、网格的密度、单元的编号以及几何体素。

从几何表达上讲,梁和杆是相同的,从物理和数值求解上讲则是有区别的。

同理,平面应力和平面应变情况设计的单元求解方程也不相同。

在有限元数值求解中,单元的等效节点力、刚度矩阵、质量矩阵等均用数值积分生成,连续体单元以及壳、板、梁单元的面内均采用高斯(Gauss)积分,而壳、板、梁单元的厚度方向采用辛普生(Simpson)积分。

辛普生积分点的间隔是一定的,沿厚度分成奇数积分点。

由于不同单元的刚度矩阵不同,采用数值积分的求解方式不同,因此实际应用中,一定要采用合理的单元来模拟求解。

CAD软件中流行的实体建模包括基于特征的参数化建模和空间自由曲面混合造型两种方法。

Pro/E和S oildWorks是特征参数化造型的代表,而 CATIA与Unigraphics等则将特征参数化和空间自由曲面混合造型有机的结合起来。

现有CAD软件对表面形态的表示法已经大大超过了CAE软件,因此,在将CAD实体模型导入CAE软件的过程中,必须将CAD模型中其他表示法的表面形态转换到CAE软件的表示法上,转换精度的高低取决于接口程序的好坏。

在转换过程中,程序需要解决好几何图形(曲线与曲面的空间位置)和拓扑关系(各图形数据的逻辑关系)两个关键问题。

其中几何图形的传递相对容易实现,而图形间的拓扑关系容易出现传递失败的情况。

数据传递面临的一个重大挑战是,将导入CAE程序的CAD模型改造成适合有限元分析的网格模型。