电解磨削复合加工工艺参数选择

- 格式:pdf

- 大小:399.17 KB

- 文档页数:5

旋转超声复合电解磨削加工技术在难加工材料中的应用目录1. 内容概括 (2)1.1 烧结硬质合金加工现状及挑战 (2)1.2 旋转超声复合电解磨削加工技术概述 (3)1.2.1 旋转超声磨削技术介绍 (4)1.2.2 电解速度控制技术介绍 (6)1.2.3 复合电解磨削加工原理 (7)2. 旋转超声复合电解磨削加工过程及工艺参数 (8)2.1 加工过程分析 (9)2.2 工艺参数研究 (10)2.2.1 超声频率和振幅的影响 (12)2.2.2 电解电流和电压的影响 (12)2.2.3 进给速度和刀具转速的影响 (13)2.2.4 液压冷却系统参数的影响 (15)3. 旋转超声复合电解磨削加工机理 (15)3.1 超声作用机理 (16)3.2 电解磨削作用机理 (18)3.3 材料去除机理 (19)4. 旋转超声复合电解磨削加工技术在难加工材料上的应用 (20)4.1 难加工材料性能及加工特性 (21)4.2 旋转超声复合电解磨削加工实例 (22)4.2.1 硬质合金加工例子 (24)4.2.2 陶瓷材料加工例子 (25)5. 旋转超声复合电解磨削加工技术的优缺点及应用前景 (26)5.1 优点分析 (28)5.2 缺点及改进方向 (29)5.3 应用前景展望 (29)1. 内容概括旋转超声复合电解磨削加工技术结合了旋转切削与电解加工的优点,适用于那些传统机械加工方法难以达到理想效果的高速钢、不锈钢、超硬合金、钛合金等难加工材料。

该技术借助旋转工具增强材料表面的接触效果,通过电解液的化学作用和机械切削相结合的方式,实现材料的微细加工,特别是针对那些质地致密、耐磨性高、硬度大的材料表现出色。

该加工过程消除了传统磨削和电解加工中容易出现的振颤、起槽以及加工尺寸不稳定等问题,提高了加工精度和效率,同时还能够有效减少热影响,减少工具的磨损。

随着该技术的不断发展和完善,其在复杂几何形状、精密模具以及医疗还会提供越来越多的应用机会,有潜力在制造业中获得更广泛的应用。

高温合金材料电解加工参数的选取

高温合金材料电解加工参数的选取

【摘要】电解加工具有加工一致性好,效率高等特点,其加工参数的选取也是电解加工的难点之一,选取合理的加工参数,可有效的缩短电解加工准备调试时间,提高生产效率。

【关键词】高温合金;电解加工;参数

1.电解加工原理:

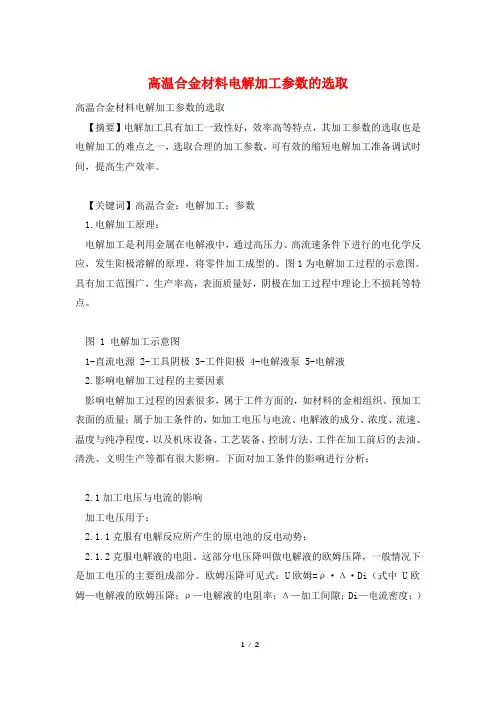

电解加工是利用金属在电解液中,通过高压力、高流速条件下进行的电化学反应,发生阳极溶解的原理,将零件加工成型的。

图1为电解加工过程的示意图。

具有加工范围广,生产率高,表面质量好,阴极在加工过程中理论上不损耗等特点。

图 1 电解加工示意图

1-直流电源 2-工具阴极 3-工件阳极 4-电解液泵 5-电解液

2.影响电解加工过程的主要因素

影响电解加工过程的因素很多,属于工件方面的,如材料的金相组织、预加工表面的质量;属于加工条件的,如加工电压与电流、电解液的成分、浓度、流速、温度与纯净程度,以及机床设备、工艺装备、控制方法、工件在加工前后的去油、清洗、文明生产等都有很大影响。

下面对加工条件的影响进行分析:

2.1加工电压与电流的影响

加工电压用于:

2.1.1克服有电解反应所产生的原电池的反电动势;

2.1.2克服电解液的电阻。

这部分电压降叫做电解液的欧姆压降,一般情况下是加工电压的主要组成部分。

欧姆压降可见式:U欧姆=ρ·Δ·Di(式中 U欧姆—电解液的欧姆压降;ρ—电解液的电阻率;Δ—加工间隙;Di—电流密度;)

加工电压宜低,其最高值以不击穿加工间隙为限,一般情况下位5~25V。

2.2 电解液的压力与流速的影响

电解液的压力主要用于:

2.2.1克服加工区域对液流的阻力;。

电解生产工艺技术控制指标

Ⅰ、初炼工序

操作要点:粗铅合理搭配;捞出的干渣中的铅液必须沥干。

工艺参数:

造渣温度650℃

加硫温度330~340℃

终点铜小于0.03﹪

产出阳极板要求厚薄均匀,无飞边、毛刺、鼓肚、断耳等,杜绝上薄下厚。

Ⅰ、铸锭工序

操作要求:装锅要避免杂物;氧化渣变色才能捞出;注意物理外观。

捞渣铅液必须沥干。

工艺参数:

熔化温度450~480℃

搅拌温度500~530℃

搅拌反应时间≥1~3小时

Ⅰ、电解工序:

残极不得掉极,析出铅冲洗干净,避免机械夹杂:杂物不得进入解槽:电解液保持清洁。

工艺参数:(g/l)

总酸85~135

铅离子40~80

电解密度160~200A/㎡

Ⅰ、阳极泥处理

操作要求:

工艺参数:

泥:水1:1~2

水温≥95℃

搅拌时间1小时

洗后阳极泥含铅﹤20﹪

Ⅰ、添加剂

操作要点:使用热水完全熔化:及时查漏,保持中位槽液面平衡,断流必须停电。

每2小时加一次。

工艺参数:

骨胶0.5~1kg/t铅

木质素0.5~1kg/t铅

Ⅰ、浇片工序:

操作要点:铜棒要光亮,擦干净:接头打紧、整平;薄厚均匀,平直无飞边毛刺,无穿孔,五氧化渣,无开岔。

工艺参数:

温度380℃~400℃

单片重量小片大于3.5公斤

大片大于4公斤

宽度不大于大片61c 小片58cm。

目录摘要 (1)前言 (2)一、电解磨削 (3)1.1电解磨削的基本原理和特点 (3)1.1.1 阳极反应 (5)1.1.2 阴极反应 (7)1.2影响电解磨削生产率和加工质量的因素 (7)1.2.1 影响生产率的主要因素 (7)1.2.2 影响加工精度的因素 (8)1.2.3 影响表面粗糙度的因素 (9)1.3电解磨削用电解液及其设备 (10)1.3.1 电解液 (10)1.3.2 电解磨削用设备 (11)1.4电解磨削的应用 (13)1.4.1 硬质合金刀具的电解磨削 (13)1.4.2 硬质合金轧辊的电解磨削 (14)1.4.3 电解珩磨 (14)1.4.4 电解研磨 (15)1.5电解磨削存在的问题及前景 (16)二、UG建模 (17)三、快速原型制造技术实验 (17)3.1实验目的: (17)3.2实验内容: (18)3.3实验重点: (18)3.4试验原理流程图: (18)3.5实验步骤: (18)总结 (22)参考文献 (23)摘要为学习和掌握高精密的现代特种加工技术,了解国内外现代先进制造技术的发展和应用情况,进行了此次先进制造综合设计实训。

本次实训通过分项负责的形式,各成员各自独立完成所属单项技术。

在分析了电解磨削加工的原理、设备和特点,了解它的技术基础、关键技术和支撑技术之后,总结了影响电解磨削生产率和加工质量的各方面因素;同时,通过了解电解磨削技术在国内外的发展状况和主要领域内的应用,提出该项技术在应用中所存在的问题,并且前瞻了它的应用前景和发展方向;经此,完成本次先进制造综合实训,达到了解和掌握电解磨削的训练目的。

关键词:电解磨削;特种加工;先进制造;精密加工前言电解磨削是电解作用与机械磨削相结合的一种特种加工,又称电化学磨削,英文简称ECG。

电解磨削是20世纪50年代初美国人研究发明的。

原理是工件作为阳极与直流电源的正极相连;导电磨轮作为阴极与直流电源的负极相连。

磨削时,两者之间保持一定的磨削压力,凸出于磨轮表面的非导电性磨料使工件表面与磨轮导电基体之间形成一定的电解间隙(约0.02~0.05毫米),同时向间隙中供给电解液。

前沿技术L eading-edge technology硬质合金材料的电解磨削加工工艺研究戚桓瑜(武威职业学院,甘肃 武威 733000)摘 要:硬质合金在抗腐蚀方面也具有很好的性能,在导磁率方面也是比较优良的,因此,硬质合金材料在工业生产领域运用得比较多。

在硬质合金加工领域,现有的方法有剩余的切削力和切割过程出现严重磨损等问题,因此,特别重要的是要找到有效和高质量的处理方法。

本文首先对于硬质合金材料的特性进行了分析,在实际加工中并选择适当的电解液进行电解加工。

根据电化学作用的原理,分析硬质合金材料的变形影响规律,通过其电解磨削方法,探讨其实际试验的结果,分析不同加工工艺中存在的特点,对比其优劣势。

关键词:硬质合金材料;工艺;规律;电化学中图分类号:TG662 文献标识码:A 文章编号:1002-5065(2021)02-0130-2Study on electrochemical grinding of cemented carbideQI Huan-yu(Wuwei occupational college, Wuwei 733000,China)Abstract: Cemented carbide also has good performance in corrosion resistance and permeability. Therefore, cemented carbide materials are widely used in industrial production. In the field of cemented carbide machining, the existing methods have the problems of residual cutting force and serious wear in the cutting process. Therefore, it is particularly important to find effective and high-quality processing methods. In this paper, the characteristics of cemented carbide materials are analyzed, and the appropriate electrolyte is selected for electrochemical machining. According to the principle of electrochemical action, the deformation influence law of cemented carbide materials is analyzed. Through the electrolytic grinding method, the actual test results are discussed, the characteristics of different processing technologies are analyzed, and their advantages and disadvantages are compared.Keywords: cemented carbide material; technology; law; electrochemistry由于航空航天和国防工业对高速、机动性高、精度高等指标设备的要求,通常使用的金属材料具有简单的量化、薄壁和聚合等特点,如预制板,梁,肋骨等零件,这些产品主要是直接从新一代块状毛坯加工而成,在重量、对称性、光面、硬度和耐力方面具有很高的优势,对于零件有了一定的改善作用,方面机器的运行,而且对于航空工作的提升也有很大的促进作用,根据产品的条件,设计性能要求、结构重量降低、结构完整性提高是航空制造业发展的必然趋势。

目录摘要 (1)前言 (2)一、电解磨削 (3)1.1电解磨削的基本原理和特点 (3)1.1.1 阳极反应 (5)1.1.2 阴极反应 (7)1.2影响电解磨削生产率和加工质量的因素 (7)1.2.1 影响生产率的主要因素 (7)1.2.2 影响加工精度的因素 (8)1.2.3 影响表面粗糙度的因素 (9)1.3电解磨削用电解液及其设备 (10)1.3.1 电解液 (10)1.3.2 电解磨削用设备 (11)1.4电解磨削的应用 (13)1.4.1 硬质合金刀具的电解磨削 (13)1.4.2 硬质合金轧辊的电解磨削 (14)1.4.3 电解珩磨 (14)1.4.4 电解研磨 (15)1.5电解磨削存在的问题及前景 (16)二、UG建模 (17)三、快速原型制造技术实验 (18)3.1实验目的: (18)3.2实验内容: (18)3.3实验重点: (18)3.4试验原理流程图: (18)3.5实验步骤: (19)总结 (23)参考文献 (24)摘要为学习和掌握高精密的现代特种加工技术,了解国内外现代先进制造技术的发展和应用情况,进行了此次先进制造综合设计实训。

本次实训通过分项负责的形式,各成员各自独立完成所属单项技术。

在分析了电解磨削加工的原理、设备和特点,了解它的技术基础、关键技术和支撑技术之后,总结了影响电解磨削生产率和加工质量的各方面因素;同时,通过了解电解磨削技术在国内外的发展状况和主要领域内的应用,提出该项技术在应用中所存在的问题,并且前瞻了它的应用前景和发展方向;经此,完成本次先进制造综合实训,达到了解和掌握电解磨削的训练目的。

关键词:电解磨削;特种加工;先进制造;精密加工前言电解磨削是电解作用与机械磨削相结合的一种特种加工,又称电化学磨削,英文简称ECG。

电解磨削是20世纪50年代初美国人研究发明的。

原理是工件作为阳极与直流电源的正极相连;导电磨轮作为阴极与直流电源的负极相连。

磨削时,两者之间保持一定的磨削压力,凸出于磨轮表面的非导电性磨料使工件表面与磨轮导电基体之间形成一定的电解间隙(约0.02~0.05毫米),同时向间隙中供给电解液。

基于双电解作用的表面磨削方法及其设备引言:表面磨削是一种常见的加工方法,用于去除工件表面的不平整或修整表面形态。

传统的表面磨削方法存在一些问题,如磨削粒子易堵塞磨削区域、磨削热损伤严重等。

基于双电解作用的表面磨削方法及其设备应运而生,该方法结合了电解和机械磨削的优势,具有高效、精确和低热损伤等特点,被广泛应用于各领域的表面加工。

一、基于双电解作用的表面磨削方法基于双电解作用的表面磨削方法是将电解加工与机械磨削相结合,通过电解液在磨削过程中的双电解作用,实现对工件表面的磨削。

该方法主要包括以下几个步骤:1. 选择合适的电解液:根据工件的材料和要求,选择合适的电解液。

常用的电解液有硫酸、硝酸、氯化钠等。

2. 搭建电解设备:将工件和磨削工具分别作为电解负极和正极,在电解槽中搭建电解设备。

通过电解槽中的电解液,实现对工件表面的腐蚀和磨削。

3. 施加电压:通过施加电压,使电解液中的金属离子在工件表面析出,同时电解液中的氢气和氧气也会析出。

这种双电解作用可以实现对工件表面的磨削。

4. 调节参数:根据实际情况,调节电压、电流密度、电解液的浓度和温度等参数,以达到最佳的磨削效果。

5. 清洗和处理:磨削完毕后,对工件进行清洗和处理,以去除残留的电解液和金属离子。

二、基于双电解作用的表面磨削设备基于双电解作用的表面磨削设备主要包括电解槽、电源以及控制系统等组成部分。

1. 电解槽:电解槽是进行双电解作用的核心部分,一般采用不锈钢或塑料材料制成。

电解槽内部设置有电解液循环系统,以保证电解液的稳定性和均匀性。

2. 电源:电源是提供电压和电流的设备,用于施加电压,控制电解过程。

根据工件的要求,可以选择直流电源或交流电源。

3. 控制系统:控制系统用于调节电压、电流密度和其他参数,以实现对磨削过程的精确控制。

现代化的控制系统可以实现自动化操作,提高磨削效率和精度。

4. 辅助设备:辅助设备包括电解液循环系统、温度控制系统、清洗系统等。

影响电解磨削加工质量的因素及参数选择作者:朱丽鹏来源:《活力》2009年第15期电解磨削属于电化学机械加工的范畴。

电解磨削是由电解作用和機械磨削作用相结合而进行加工的﹐又称电化学磨削﹐英文简称ECG。

电解磨削的原理如图,导电砂轮与直流电源的阴极相联,被加工工件接阳极,它在一定压力下与导电砂轮相接触。

加工区域中送入电解液,在电解和机械磨削的双重作用下,工件很快就被磨光。

在电解磨削过程中,电流从工件通过电解液流向磨轮,形成通路,于是工件表面的金属在电流和电解液的作用下发生电解作用(电化学腐蚀),被氧化成为一层极薄的氧化物或氢氧化物薄膜(阳极氧化膜)。

但刚形成的阳极薄膜迅速被导电砂轮中的磨料刮除,在阳极工件上有露出新的金属表面并被继续加工,这样,电解作用和磨削作用交替进行使工件被加工到一定的尺寸精度和表面粗糙度。

电解磨削是一种电解和机械磨削共同作用的加工方法,影响其加工质量的因素也是多方面的,主要是电解液、阴极导电面积和磨粒轨迹、被加工材料的性质、机械因素、电参数。

电解液的成分直接影响到阳极表面钝化膜的性质。

如果所生成的钝化膜的结构疏松,对工件表面的保护能力差,加工精度就低。

要获得高精度的零件,在加工的过程中工件表面应生成一层结构紧密、均匀的、保护性能良好的低价氧化物。

钝化性电解液形成的阳极钝化膜不易受到破坏。

电解液的成分和浓度是影响阳极钝化膜性质和厚度的主要因素。

因此为了改善表面粗糙度,常常选用钝化性或半钝化性电解液。

电解磨削平面时,常常采用碗状砂轮以增大阴极面积,但工件往复移动时,阴、阳极上各点的相对运动速度和轨迹的重复程度并不相等,砂轮边缘线速度高,进给方向两侧轨迹的重复程度较大,磨削量较多,磨出的工件往往成中凸的“鱼背”形状。

轮结合剂铜或石墨,工件在往复运动磨削过程中,由于两极之间的接触面积逐渐减少或逐渐增加,引起电流密度相应变化,造成表面电解不均匀,也会影响加工成形精度。

对合金成分复杂的材料,由于不同金属元素的电极电位不同,阳极溶解速度也不同,特别是电解磨削硬质合金和钢料的组合件时,问题更为严重。

磨削加工中的磨削参数优化磨削加工是制造业中重要的一环,磨削加工的质量和效率对产品的质量和成本有很大的影响。

磨削参数优化是磨削加工中提高质量和效率的关键。

磨削参数优化主要包括磨削参数的选择和磨削条件的调整。

一、磨削参数的选择磨削参数的选择对磨削加工的质量和效率都有很大的影响。

磨削参数包括磨削速度、磨削深度、磨削宽度、进给量等。

1、磨削速度磨削速度是磨削加工中最基本的参数之一。

磨削速度过低会导致磨削效率低下,磨削速度过高则会产生过多的热量,使磨削面产生热裂纹和变形。

正确选择磨削速度可以提高磨削效率和质量。

选择磨削速度要根据磨削材料的硬度、磨削件的形状和尺寸等因素进行判断。

2、磨削深度磨削深度是指在一次磨削中,磨削轮的坐标和工件轴线的偏离量。

磨削深度越大,磨削时磨屑的排除越困难,因而对磨削的质量和效率会产生不利影响。

磨削深度的选择与磨削速度密切相关。

在确定最佳磨削速度的前提下,磨削深度应尽量小。

3、磨削宽度磨削宽度是指磨削轮和工件相互接触的长度。

磨削宽度的大小影响磨削的力和温度分布。

磨削宽度过小,容易产生表面质量差和热裂纹等问题。

磨削宽度过大,则容易产生磨削面的擦伤和变形。

正确选择磨削宽度可以保证磨削件的精度和表面质量。

4、进给量进给量是指工件和磨削轮之间相对运动距离的大小,即磨削轮在单位时间内对工件的磨削深度。

进给量的大小对于磨削加工中的表面质量、精度和效率都有很大的影响。

进给量过大可以提高磨削效率,但会降低表面精度。

进给量过小可以提高表面精度,但会降低磨削效率。

因此,选择进给量需要综合考虑磨削件的形状、材料和表面精度要求等因素。

二、磨削条件的调整磨削条件的调整是磨削参数优化的重要手段,正确的磨削条件可以提高磨削质量和效率。

磨削条件包括液压压力、冷却液喷射量、冷却液类型等。

1、液压压力液压压力是指对磨削件施加的压力,它直接影响磨削的力和温度分布。

不同的磨削件需要施加不同的液压压力,对于硬度较高的磨削件,需要适当提高液压压力,以避免磨削面出现裂纹和变形。

电解磨削加工工艺方案1. 引言电解磨削是一种将化学腐蚀与机械磨削相结合的超精密加工技术,广泛应用于微细加工领域。

本文将介绍电解磨削加工的工艺方案,包括加工原理、设备要求、工艺参数等内容。

2. 加工原理电解磨削加工基于电化学原理,在特定的电解液中,通过施加电压和电流,使工具电极和工件电极之间发生电化学反应,实现去除工件表面的材料。

在磨粒的作用下,工件表面得到磨削和抛光,从而实现高精度加工。

3. 设备要求3.1 电解液供应装置电解液供应装置是电解磨削加工的关键设备之一,它用于提供稳定的电解液流动,并保持电解液的纯净度。

电解液供应装置应具备以下要求:•稳定的供液能力,能够满足加工过程中的电解液需求;•过滤装置,能够有效去除电解液中的杂质;•温度控制装置,能够控制电解液的温度在合适的范围内。

3.2 电源装置电源装置用于提供适当的电压和电流,以控制电解过程中的能量输入。

电源装置应具备以下要求:•稳定的电流和电压输出,能够满足加工的要求;•控制精度高,能够精确控制加工过程中的能量输入。

3.3 电解磨削设备电解磨削设备是实施电解磨削加工的主要设备,它由电解液供应装置、电源装置、工具电极、工件电极和控制系统等组成。

电解磨削设备应具备以下要求:•结构紧凑,便于操作和维护;•具备高精度的电极定位和加工控制能力;•具备安全保护措施,防止意外事故的发生。

4. 工艺参数4.1 电解液电解液是电解磨削加工过程中的重要参数之一,不同的加工任务需要使用不同的电解液。

常用的电解液有硫酸、硝酸、氯化铁等。

选择合适的电解液要考虑以下因素:•工件材料的特性;•加工精度和表面质量的要求;•电解液的成本和环境友好性。

4.2 电解液浓度和温度电解液的浓度和温度对加工质量和效率有重要影响。

一般来说,较高的电解液浓度和适宜的温度可以提高磨削速度和表面质量。

但过高的浓度和温度可能会引起过热和腐蚀问题。

因此,需要根据具体情况选择合适的浓度和温度。

4.3 电压和电流电压和电流是控制电解磨削加工过程的重要参数。