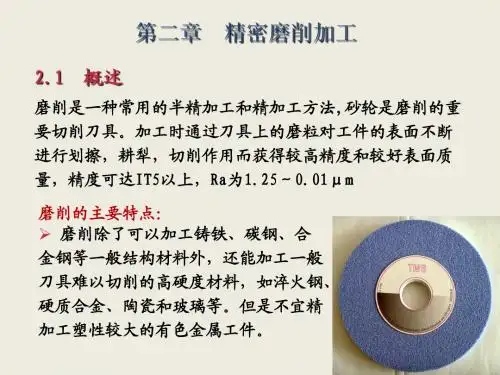

精密磨削

- 格式:doc

- 大小:27.50 KB

- 文档页数:14

磨削的加工范围

磨削是一种常见的加工方式,它可以用来制造各种不同形状和尺寸的零件。

以下是磨削的加工范围:

1. 精密磨削:这种类型的磨削通常用于制造高精度零件,例如航空航天、医疗器械和半导体设备等。

精密磨削可以实现非常高的表面质量和尺寸精度。

2. 中等磨削:这种类型的磨削通常用于制造机械零件、汽车零部件和模具等。

中等磨削可以实现较高的表面质量和尺寸精度。

3. 粗加工磨削:这种类型的磨削通常用于去除材料表面上的大量杂质或者形成初步轮廓。

粗加工磨削可以快速地去除材料,但表面质量和尺寸精度较低。

4. 内圆外圆磨削:这种类型的磨削通常用于制造轴承、齿轮和液压缸等零件。

内圆外圆磨削可以实现高精度的圆柱形状。

5. 平面磨削:这种类型的磨削通常用于制造平面和直角零件,例如机床床身、平面机床工作台等。

平面磨削可以实现高精度的平面和直角形状。

总之,磨削是一种非常重要的加工方式,可以用于制造各种不同形状和尺寸的零件。

不同类型的磨削适用于不同的加工要求,需要根据具体情况选择合适的磨削方式。

几种精密磨削加工第一节 精整和光整加工精整加工是生产中常用的精密加工,它是指在精加工之后从工件上切除很薄的材料层,以提高工件精度和减小表面粗糙度为目的的加工方法,如研磨和沂磨等。

光整加工是指不切除或从工件上切除极薄材料层,以减小工件表面粗糙度为目的的加工方法,如超级光磨和抛光等。

一.研磨研磨是在精加工基础上用研具和磨料从工件表面磨去一层极薄金属的一种磨料精密加工方法。

尺寸公差等级可达IT5~IT3,Ra值可达0.1~0.008μm 。

1.研磨的种类① 湿研将液状研磨剂涂敷或连续加注于研具表面,使磨料(W14~W5)在工件与研具间不断地滑动与滚动,从而实现对工件的切削。

湿研应用较多。

② 干研将磨料(W3.5~W0.5)均匀地压嵌在研具表层上,研磨时需在研具表面涂以少量的润滑剂。

干研多用于精研。

③ 半干研所用研磨剂为糊状的研磨膏,粗、精研均可采用。

2.研磨原理① 微细性: 可对工件进行0.01~0.1μm切削。

② 随机性:工件与研具随机接触,高点相互修整,误差逐步减小,精度同时得到提高。

③ 针对性:可检测工件,有针对性变动研磨位置和掌握研磨时间,保证尺寸和形状精度。

3.研具材料和研磨剂1) 研具材料铸铁:研磨淬硬和不淬硬的钢件及铸铁件。

黄铜:研磨各种软金属。

2) 研磨剂① 磨料:氧化铝、碳化硅、氧化铁、氧化铈等。

② 研磨液:机油、煤油、动物油及油酸、硬脂酸4.研磨方法1) 研磨外圆说明:① 研磨外圆一般在精磨或精车基础上进行。

手工研磨外圆可在车床上进行,工件和研具之间涂上研磨剂,工件由车床主轴带动旋转,研具用手扶持作轴向往复移动。

研磨示意图② 机械研磨外圆在研磨机上进行,一般用于研磨滚珠类零件的外圆。

研磨示意图 研磨示意图2) 研磨内圆说明:研磨内圆需在精磨、精铰或精镗之后进行,一般为手工研磨。

研具为开口锥套,套在锥度心轴上研磨剂涂于工件与研具之间,手扶工件作轴向往复移动。

研磨一定时间后,向锥度心轴大端方向调整锥套,使之直径胀大,以保持对工件孔壁的压力。

精密磨削(Precision Grinding)newmaker1 前言磨削(Grinding)是一种利用磨轮(Grinding Wheel)作高速旋转及微小深度(微小量),磨削工件表面或内孔,以获得精密形状及表面粗度的加工技术。

磨削加工的特色:(1)每一颗微细磨粒,其作用相当于一把细微刀刃,磨削加工,如同无数细微刀刃同时切削。

(2)可磨削硬脆材料,如硬化钢、玻璃、碳化物及陶瓷等。

(3)磨削去除率小(Low Material Removal Rate)(4)磨削速率(Cutting Speed)大,进给率(Feed Rate)及磨削深度(Depth of cut)均小,因此比马力(Specific Horse Power)相当大HPs (Specific Horse Power)=HP(Horse Power)/MRR(Material Removal Rate)2 深进缓给磨削(Creep Feed Grinding)所谓深进缓给磨削(Creep Feed Grinding)简称(C.F.G),与一般的平面磨削不一样,磨削深度(Depth of cut)增加数倍至数十倍,而进给率(Feed Rate)以相同的倍数减慢,可以增加磨削速率及增进工作表面粗度的磨削技术。

CFG 机制示意图,如图(一)所示。

图一CFG机制示意图CFG磨床之特色:(1)磨削深度(即磨削量)大,具备减震装置(Damping Device),以维持静,动平衡。

(2)软质磨轮增进工件表面粗度。

(3)为保持磨轮表面,不被磨屑阻塞,经常保持在锐利状态,因此在其上方按装表面含有钻石磨粒之整修砂轮(Dressing Wheel),在制程中,不断整修磨轮,使其保持真圆度及锐利状态,以维持工件品质之稳定性。

(4)为维持一定的切削速率(Cutting Speed)及磨削深度,磨轮转速不但可以无段变速,并且能够自动下降以获得理想且一致的工件品质。

精密磨削和超精密磨削概述精密磨削和超精密磨削是现代机械加工中的高级技术,主要用于高精度、高效率的零件加工。

以下是关于这两种磨削技术的概述:1. 精密磨削:精密磨削是一种采用高精度磨具和磨削液,在精确控制磨削条件下进行的磨削工艺。

其目的是在保持高效率的同时,实现高精度、低表面粗糙度的磨削效果。

精密磨削的主要特点包括:* 高精度:磨削后的零件尺寸精度和表面粗糙度要求较高,通常达到微米甚至纳米级别。

* 高效率:精密磨削可实现高速磨削和高进给速度,提高生产效率,降低加工成本。

* 低损伤:磨具材质和磨削工艺能够减小对工件表面的损伤,延长零件使用寿命。

* 环保:精密磨削通常采用干式磨削和绿色制造技术,减少加工过程中的环境污染。

精密磨削广泛应用于航空航天、汽车、电子、光学等领域,特别适用于难加工材料和高精度零件的加工。

2. 超精密磨削:超精密磨削是一种在极高的工艺精度和极低的表面粗糙度下进行的磨削工艺。

它通过采用先进的磨具制造技术、高精度磨床和环境控制技术,实现微米甚至亚微米级别的加工精度和纳米级别的表面粗糙度。

超精密磨削的主要特点包括:* 高精度:超精密磨削的加工精度可达到微米甚至亚微米级别,满足高精度零件的加工要求。

* 超低表面粗糙度:超精密磨削能够实现纳米级别的表面粗糙度,提高零件的表面完整性,延长零件使用寿命。

* 高材料去除率:超精密磨削可实现高速磨削和高进给速度,提高材料去除率,缩短加工时间。

* 高度集成:超精密磨削技术通常与其他先进制造技术相结合,实现零件的高效制造和整体集成。

超精密磨削技术在航空航天、汽车制造、微电子、光学等领域具有广泛应用前景。

它特别适用于高效制造高精度零件,如精密轴承、齿轮、高速电机等。

总之,精密磨削和超精密磨削是现代机械加工中的重要技术,能够实现高精度、高效率、低损伤的零件制造。

随着制造业的不断发展,这些技术将在未来发挥更加重要的作用,为先进制造和高精度零件的生产提供有力支持。

微磨削加工技术微磨削加工技术主要分为精密和超精密磨削技术。

1 精密与超精密磨削的机理精密磨削一般使用金刚石和立方氮化硼等高硬度磨料砂轮,主要靠对砂轮的精细修整,使用金刚石修整刀具以极小而又均匀的微进给(1O一15 mm/min),获得众多的等高微刃,加工表面磨削痕迹微细,最后采用无火花光磨,由于微切削、滑移和摩擦等综合作用,达到低表面粗糙度值和高精度要求。

超精密磨削采用较小修整导程和吃刀量修整砂轮,靠超微细磨粒等高微刃磨削作用进行磨削u J。

精密与超精密磨削的机理与普通磨削有一些不同之处。

1)超微量切除。

应用较小的修整导程和修整深度精细修整砂轮,使磨粒细微破碎而产生微刃。

一颗磨粒变成多颗磨粒,相当于砂轮粒度变细,微刃的微切削作用就形成了低粗糙度。

2)微刃的等高切削作用。

微刃是砂轮精细修整而成的,分布在砂轮表层同一深度上的微刃数量多,等高性好,从而加工表面的残留高度极小。

3)单颗粒磨削加工过程。

磨粒是一颗具有弹性支承和大负前角切削刃的弹性体,单颗磨粒磨削时在与工件接触过程中,开始是弹性区,继而是塑性区、切削区、塑性区,最后是弹性区,这与切屑形成形状相符合。

超精密磨削时有微切削作用、塑性流动和弹性破坏作用,同时还有滑擦作用。

当刀刃锋利,有一定磨削深度时,微切削作用较强;如果刀刃不够锋利,或磨削深度太浅,磨粒切削刃不能切人工件,则产生塑性流动、弹性破坏以及滑擦。

4)连续磨削加工过程。

工件连续转动,砂轮持续切人,开始磨削系统整个部分都产生弹性变形,磨削切人量(磨削深度)和实际工件尺寸的减少量之间产生差值即弹性让刀量。

此后,磨削切人量逐渐变得与实际工件尺寸减少量相等,磨削系统处于稳定状态。

最后,磨削切入量到达给定值,但磨削系统弹性变形逐渐恢复为无切深磨削状态引。

2 精密与超精密磨床的发展精密磨床是精密磨削加工的基础。

当今精密磨床技术的发展方向是高精度化、集成化、自动化。

英国Cranfield大学精密工程公司(CUPE)是较早从事超精研制成功的OAGM2500大型超精密磨床是迄今为止最大的超精密磨削加工设备,主要用于光学玻璃等硬脆材料的超精密磨削加工 J。

镜片加工工艺介绍一、概述镜片加工工艺是指将初始的玻璃或塑料材料加工成成品镜片的过程。

镜片广泛应用于眼镜、相机、望远镜等光学仪器中,对加工工艺的要求非常高。

本文将从材料的选择、加工方法、加工流程等方面介绍镜片加工工艺。

二、材料选择镜片的材料选择直接影响到镜片的质量和性能。

目前常用的材料有玻璃和塑料。

玻璃镜片具有较高的抗划伤性和耐腐蚀性,透过率高,但重量较大;塑料镜片轻便,但容易划伤和变形。

根据具体的使用需求和预算,选择合适的材料进行加工。

三、加工方法1. 精密磨削精密磨削是镜片加工中常用的方法之一。

首先,将初始材料切割成适当大小的块状,然后利用磨料和磨盘进行磨削加工。

通过不断调整磨料的颗粒大小和磨削的压力,逐渐将镜片加工至所需的形状和精度。

2. 精密抛光精密抛光是在精密磨削后对镜片进行进一步的加工。

通过使用特殊的抛光液和抛光盘,使镜片表面更加光滑。

抛光过程需要控制抛光液的浓度、抛光时间和抛光盘的旋转速度,以确保镜片表面的光洁度和平整度。

3. 镀膜镀膜是提高镜片光学性能的重要步骤。

通过在镜片表面沉积一层薄膜,可以增加镜片的透光率、反射率和耐腐蚀性。

常见的镀膜材料有金属氧化物、金属和介质等。

镀膜的类型和厚度根据具体的使用需求进行选择。

四、加工流程1. 材料准备根据需求选择合适的玻璃或塑料材料,并将其切割成块状。

2. 粗加工利用精密磨削设备对镜片进行粗加工,将其加工成近似形状。

3. 精加工在粗加工的基础上,继续使用精密磨削设备对镜片进行精加工,使其达到所需的形状和精度。

4. 抛光将精加工后的镜片进行抛光,提高其表面的光洁度和平整度。

5. 清洗对加工后的镜片进行清洗,去除表面的灰尘和污染物。

6. 镀膜根据需求选择合适的镀膜材料和工艺,对镜片进行镀膜处理。

7. 检验对加工后的镜片进行质量检验,确保其符合规定的光学性能和质量要求。

8. 包装将符合要求的镜片进行包装,以确保运输和使用过程中的安全。

五、总结镜片加工工艺是一个复杂而精细的过程,需要根据具体的使用需求选择合适的材料和工艺。

超精密磨削加工名词解释

嘿!今天咱们来聊聊“超精密磨削加工”这个听起来就很厉害的名词呀!

哎呀呀,那什么是超精密磨削加工呢?简单来说呢,它就是一种超级精细、超级精准的加工技术呀!哇!这可不得了!

在超精密磨削加工中呢,精度的要求那是相当高哇!要达到微米甚至纳米级别的精度呢!你想想,这得多厉害呀?它能把工件加工得极其光滑、极其规整,几乎没有任何瑕疵呢!

这种加工技术为啥这么重要呢?哎呀呀,这可关系到好多高端领域的发展呢!比如说航空航天领域,那些精密的零件,没有超精密磨削加工怎么行呢?还有电子行业,那些微小的芯片,也得靠它来帮忙呀!

超精密磨削加工可不是随随便便就能做到的哟!它需要先进的设备、高超的工艺和经验丰富的技术人员呢!设备得是顶尖的,工艺得是精细的,技术人员得是专业的,这三者缺一不可呀!

而且呀,超精密磨削加工对于材料的选择和处理也有很高的要求呢!不同的材料,加工的难度和方法都不一样呀!这可真是个复杂又精细的活儿呢!

哇塞!你说未来超精密磨削加工会不会发展得更加厉害呢?会不会出现更加神奇的技术和应用呢?哎呀呀,真是让人期待呀!

总之呢,超精密磨削加工是一项极其重要、极其精细的技术呀!它在现代工业中发挥着巨大的作用,为我们的生活带来了很多便利和

惊喜呢!。

超精密磨削加工名词解释

嘿,你知道啥是超精密磨削加工不?这可真是个超级厉害的玩意儿啊!就好比一个技艺高超的大师,能把材料雕琢得无比精细。

超精密磨削加工啊,简单来说,就是一种能让工件表面变得超级光滑、精度超高的加工方法。

比如说,你想想看,那些超级精细的电子

元件,像手机里的小零件啥的,它们那么小,要求还那么高,这就得

靠超精密磨削加工啦!

它就像是一个神奇的魔法,能把一块普通的材料变得无比完美。

想

象一下,一块粗糙的金属,经过超精密磨削加工后,变得像镜子一样

光滑闪亮,哇塞,是不是很神奇?

在这个过程中,可不是随随便便就能做到的哦!需要超级专业的设

备和技术人员。

他们就像一群精益求精的艺术家,用心去雕琢每一个

细节。

我曾经见过一次超精密磨削加工的过程,那真的是让我大开眼界!

技术人员们全神贯注地操作着设备,眼睛紧紧盯着工件,生怕出一点

差错。

他们之间的配合默契得就像一个人似的,一个眼神、一个动作,就知道对方要干啥。

而且啊,超精密磨削加工的应用可广泛了呢!不仅仅在电子行业,

在航空航天、医疗器械这些领域也是不可或缺的。

没有它,那些高科

技产品怎么能做得那么完美呢?

超精密磨削加工,它就是现代工业的秘密武器,让我们的生活变得更加美好和精彩!我觉得它真的是太重要了,没有它,很多先进的东西都没法实现啊!。

磨削加工中的陶瓷磨削技术磨削加工在工业生产中是一种非常重要的工艺,它可以使工件的尺寸精度和表面质量得到大幅度的提高。

而陶瓷作为一种重要的磨料材料,能够在磨削加工中发挥重要的作用。

本文将从陶瓷磨削的基本原理入手,探讨陶瓷磨削技术在磨削加工中的应用及其优缺点。

一、陶瓷磨削的基本原理陶瓷磨料具有高硬度、高耐磨性、高化学稳定性等优点,因此在磨削加工中得到了广泛应用。

陶瓷磨料的磨削过程中,主要有微切削和微碾压两种磨削机制。

微切削是指陶瓷磨料刃口与工件表面相互作用产生的削切效应,而微碾压则是指磨料与工件表面相互作用时产生的压力和热量效应。

这两种机制的相互作用会导致工件表面的材料剥落和微观塑性变形,从而达到磨削的目的。

二、陶瓷磨削技术的应用由于陶瓷磨料具有高硬度和高耐磨性的优点,因此它在磨削加工中的应用非常广泛。

下面将从精密磨削、超精密磨削和砂带磨削三个方面来介绍陶瓷磨削技术的应用。

1. 精密磨削精密磨削是一种高度精密的磨削工艺,其目的在于对工件表面进行高精度的加工。

在精密磨削中,陶瓷磨料通常被用作磨盘和砂轮的磨料。

陶瓷磨盘和砂轮能够产生高精度的磨削效果,并能够对工件表面进行光洁度的改善,从而提高工件的使用寿命和使用效果。

2. 超精密磨削超精密磨削是一种高度精密的磨削工艺,其目的在于对工件表面进行超高精度的加工。

在超精密磨削中,陶瓷磨料常常被用作超精密磨削工具的磨料。

陶瓷磨料在超精密磨削中能够产生高精度的磨削效果,并且能够对工件表面进行光洁度的改善,从而提高工件的使用寿命和使用效果。

3. 砂带磨削砂带磨削是一种高效的磨削工艺,其目的在于对工件表面进行快速加工。

在砂带磨削中,陶瓷磨料常被用作砂带的磨料。

陶瓷磨料在砂带磨削中能够产生高效的磨削效果,并且能够对工件表面进行光洁度的改善,从而提高工件的使用寿命和使用效果。

三、陶瓷磨削技术的优缺点陶瓷磨削技术作为一种高效的磨削技术,其优点在于:1. 磨削效率高:陶瓷磨料具有高硬度和高耐磨性的特性,因此能够在磨削中产生高效的磨削效果。

精密和超精密磨削机理摘要阐述了精密磨削与超精密磨削的机制,介绍了近年来精密与精密磨床的发展概况以及精密与超精密磨削技术的研究现状。

在分析了精密磨削与超精密磨削的发展趋势基础上提出了研究应关注的几个热点问题,如超精密磨削的基本理论和工艺研究、研制高精度的驱动导向机构、ELID 镜面磨削技术的攻关以及适用于超精密加工的新型材料。

关键词超精密磨削原理发展精密加工是指在一定发展时期中,加工精度和表面质量相对于一般加工能够达到较高程度的加工工艺,当前是指被加工零件的加工尺寸精度为1~0.1μm、Ra为0.2~0.01μm的加工技术;超精密加工是指加工精度和表面质量达到最高程度的精密加工工艺,当前是指被加工零件的尺寸精度高于0.1μm、Ra≤0.025μm的加工技术。

因此,一般加工、精密加工和超精密加工会随着科技的不断发展像更精密的方向发展。

随着电子技术、计算机技术以及航天技术的飞速发展,对加工质量的要求越来越高,故而使精密和超精密加工占有十分重要的地位。

一超精密磨削技术的内涵精密磨削主要靠对砂轮的精细修整,使用金刚石修整工具以极小而又均匀的微进给(10~15μm/ min)获得众多的等高微刃,加工表面磨削痕迹微细,最后采用无火花光磨。

由于微切削、滑移和摩擦等综合作用,达到低表面粗糙度值和高精度要求。

高精密磨削的切屑很薄,砂轮磨粒承受很高的应力,磨粒表面受高温、高压作用,一般使用金刚石和立方氮化硼等高硬度磨料砂轮磨削。

高精密磨削除有微切削作用外,还可能有塑性流动和弹性破坏等作用。

光磨时的微切削、滑移和摩擦等综合作用更强。

超精密磨削是当代能达到最低磨削表面粗糙度值和最高加工精度的磨削方法。

超精密磨削去除量最薄,采用较小修整导程和吃刀量来修整砂轮,是靠超微细磨粒等高微刃磨削作用,并采用较小的磨削用量磨削。

超精密磨削要求严格消除振动,并保证恒温及超净的工作环境。

超精密磨削的光磨微细摩擦作用带有一定的研抛作用性质。

浅谈磨削加工对模具寿命的影响分析了磨削加工工艺对模具寿命的影响,提出减少磨削缺陷的有效措施,从而保证和提高模具使用寿命。

关键词:磨削加工措施模具寿命模具制造是模具设计的延续,是验证设计正确性的过程。

在现代模具生产中采用了先进、高效、高精密机床和自动化生产技术。

磨削加工工作量将占模具总的制造工时的25%~45%。

我国模具工业发展到今天取得了巨大的进步,但仍然与国外先进水平有较大的差距,在模具寿命上的比较见附表。

模具制造的成品质量与模具制造精度密切相关,特别是与模具型腔面的精度和表面粗糙度有着密切关系。

实际生产中,影响模具失效的因素有:①模具结构;②模具材料;③冷热加工的制造工艺(锻造、热处理、切削加工、磨削加工、电加工等);④模具工作条件。

要提高模具寿命,必须对导致模具损伤的原因及各种影响因素进行认真分析,制定克服的办法和措施。

目前,在国际上有两种模具制造工艺路线:一是以提高机械加工与电加工的精度与质量,使手工精加工的工作量降到最低,如高精密机床和高速成型铣床及其加工工艺的发展,为这条工艺路线的发展奠定基础。

二是侧重精加工中的抛光和研磨工艺,其加工工时,与机械加工、电火花加工时间几乎相等。

一副模具是由众多的零件组配而成,零件的质量直接影响着模具的质量,而零件的最终质量又是由精加工来保证的。

在国内大多数的模具制造企业,精加工阶段采用的方法一般是磨削、电加工及钳工处理。

磨削加工对模具寿命的影响未引起人们的充分重视,由于不正确的磨削工艺,造成工件表面烧伤、磨削裂纹、磨削痕及产生磨削应力,致使后续工序及模具在服役期间的机械疲劳、冷热疲劳产生裂纹的萌生源,严重影响模具的使用寿命。

研究和探讨如何提高磨削加工质量,提高模具使用寿命、延长服役时间,促进采用模具新技术,正是本文的目的。

1 模具的磨削加工磨削过程的实质是工件被磨削了金属表层,在无数磨粒瞬间的挤压、磨擦作用下产生变形,而后转为磨屑,并形成光洁表面的过程。

磨削的全过程表现为力和热的作用。

①在磨削过程中,加工表面在切削热作用下产生热膨胀,此时基体金属温度较低,因此,表面产生热压应力。

当磨削结束时,工件表面温度降低,由于表面已产生热态塑性变形并受到基体的限制,故而表面产生残余拉应力,里层产生残余压应力。

②磨削时,砂轮与工件为弧面接触,砂轮切削时工件产生塑性变形及砂轮与工件间剧烈的摩擦阻力,从而在砂轮与工件间形成大小相等,方向相反的磨削力,同时由于表层材料塑性变形时使工件材料内部金属分子之间产生相对位移,形成内摩擦而发热,砂轮和工件之间外摩擦也产生热量,这种磨削热在磨削区会产生局部瞬时达1000℃的高温,而砂轮是不易传热的,所以80%的热传入工件和磨屑,而金属在固态下随温度的改变由一种晶格转变为另一种晶格,发生金相组织的转变,在磨削淬硬钢时,冷却充分,表面层产生二次淬火,部分残余奥氏体转变为马氏体,而马氏体比容较大,比容增加,表面产生压应力,如果磨削冷却不好,或不用冷却液,表面产生回火,发生马氏体转变,表面产生拉应力(如γ一Fe转变为α-Fe时铁的体积会膨胀1%,),这些应力(残余应力可达到500~1000 MPa),如果超过材料的屈服极限时,便产生磨削裂纹,另外热处理淬火后模具未立即回火,淬火温度过高,有网状碳化,回火后未回火的马氏体或残余奥氏体过多,在磨削时都会产生相变,发生应力使工件表层产生裂纹。

磨削裂纹是一种很细的表面裂纹,磨削裂纹形态一般有3种:平行线条状、网络龟裂状、八字形裂纹。

裂纹的发生方向和模具形状有关,裂纹的发展方向和砂轮在工件表面磨削方向有关,其深度在0.03 mm以内。

③磨削时,砂轮不锋利,进刀量大,冷却不良等使工件表面产生的温度达300℃,引起工件表面发生烧伤现象。

2 减少磨削加工缺陷的措施①合理选择磨削用量,采用径向进给量较小的精磨方法甚至精细磨削。

如适当减少径向进给量及砂轮速度、增大轴向进给量,使砂轮与工件接触面积减少,散热条件得到改善,从而有效地控制表层温度的提高。

②合理选择和修整砂轮,采用白刚玉的砂轮较好,它的性能硬而脆,且易产生新的切削刃,因此切削力小,磨削热较小,在粒度上使用中等粒度,如46~60目较好,在砂轮硬度上采用中软和软(ZR1、ZR2和R1、R2),即粗粒度、低硬度的砂轮,自励性好可降低切削热。

精磨时选择适当的砂轮十分重要,针对模具钢材的高钒高钼状况,选用GD单晶刚玉砂轮比较适合,当加工硬质合金、淬火硬度高的材料时,优先采用有机粘结剂的金刚石砂轮,有机粘结剂砂轮自磨性好,磨出的工件粗糙度可达Ra0.2μm,近年来,随着新材料的应用,CBN(立方氮化硼)砂轮显示出十分好的加工效果,在数控成型磨床、坐标磨床、CNC内外圆磨床上精加工,效果优于其它种类砂轮。

在磨削加工中,要注意及时修整砂轮,保持砂轮的锐利,当砂轮钝化后,会在工件表面滑擦、挤压,造成工件表面烧伤,强度降低。

③合理使用冷却润滑液,发挥冷却、洗涤、润滑的三大作用,保持冷却润滑清洁,从而控制磨削热在允许范围内,以防止工件热变形。

改善磨削时的冷却条件,如采用浸油砂轮或内冷却砂轮等措施。

将切削液引入砂轮的中心,切削液可直接进入磨削区,发挥有效的冷却作用,防止工件表面烧伤。

④将热处理后的淬火应力降低到最低限度,因为淬火应力、网状碳化组织在磨削力的作用下,组织产生相变极易使工件产生裂纹。

对于高精度模具为了消除磨削的残余应力,在磨削后应进行低温时效处理以提高韧性。

⑤消除磨削应力也可将模具在260~315℃盐浴中浸1.5 min,然后在30℃油中冷却,这样硬度可下降1HRC,残留应力降低40%~65%。

⑥对于尺寸公差在0.01 mm以内的精密模具的精密磨削要注意环境温度的影响,要求恒温磨削。

由计算可知,300 mm长的钢件,温差3℃时,材料有10.8μm左右的变化,(10.8=1.2×3×3,每100mm变形量1.2μm/℃),各精加工工序都需充分考虑这一因素的影响。

⑦采用电解磨削加工,改善模具制造精度和表面质量。

电解磨削时,砂轮刮除氧化膜:而不是磨削金属,因而磨削力小,磨削热也小,不会产生磨削毛刺、裂纹、烧伤等现象,一般表面粗糙度可优于Ra0.16μm;另外,砂轮的磨损置小,如磨削硬质合金,碳化硅砂轮的磨损量大约为磨削掉的硬质合金重量的400%~600%,用电解磨?br> 魇保奥值哪ニ鹆恐挥杏仓屎辖鹉コ康?0%~100%.3 结束语总之模具在制造时要充分重视磨削工序,使磨削微裂纹和残余应力降低到最低限度,以提高模具的使用寿命。

模具制造是模具设计的延续,是验证设计正确性的过程。

在现代模具生产中采用了先进、高效、高精密机床和自动化生产技术。

磨削加工工作量将占模具总的制造工时的25%~45%。

我国模具工业发展到今天取得了巨大的进步,但仍然与国外先进水平有较大的差距,在模具寿命上的比较见附表。

模具制造的成品质量与模具制造精度密切相关,特别是与模具型腔面的精度和表面粗糙度有着密切关系。

实际生产中,影响模具失效的因素有:①模具结构;②模具材料;③冷热加工的制造工艺(锻造、热处理、切削加工、磨削加工、电加工等);④模具工作条件。

要提高模具寿命,必须对导致模具损伤的原因及各种影响因素进行认真分析,制定克服的办法和措施。

目前,在国际上有两种模具制造工艺路线:一是以提高机械加工与电加工的精度与质量,使手工精加工的工作量降到最低,如高精密机床和高速成型铣床及其加工工艺的发展,为这条工艺路线的发展奠定基础。

二是侧重精加工中的抛光和研磨工艺,其加工工时,与机械加工、电火花加工时间几乎相等。

一副模具是由众多的零件组配而成,零件的质量直接影响着模具的质量,而零件的最终质量又是由精加工来保证的。

在国内大多数的模具制造企业,精加工阶段采用的方法一般是磨削、电加工及钳工处理。

磨削加工对模具寿命的影响未引起人们的充分重视,由于不正确的磨削工艺,造成工件表面烧伤、磨削裂纹、磨削痕及产生磨削应力,致使后续工序及模具在服役期间的机械疲劳、冷热疲劳产生裂纹的萌生源,严重影响模具的使用寿命。

研究和探讨如何提高磨削加工质量,提高模具使用寿命、延长服役时间,促进采用模具新技术,正是本文的目的。

1 模具的磨削加工磨削过程的实质是工件被磨削了金属表层,在无数磨粒瞬间的挤压、磨擦作用下产生变形,而后转为磨屑,并形成光洁表面的过程。

磨削的全过程表现为力和热的作用。

①在磨削过程中,加工表面在切削热作用下产生热膨胀,此时基体金属温度较低,因此,表面产生热压应力。

当磨削结束时,工件表面温度降低,由于表面已产生热态塑性变形并受到基体的限制,故而表面产生残余拉应力,里层产生残余压应力。

②磨削时,砂轮与工件为弧面接触,砂轮切削时工件产生塑性变形及砂轮与工件间剧烈的摩擦阻力,从而在砂轮与工件间形成大小相等,方向相反的磨削力,同时由于表层材料塑性变形时使工件材料内部金属分子之间产生相对位移,形成内摩擦而发热,砂轮和工件之间外摩擦也产生热量,这种磨削热在磨削区会产生局部瞬时达1000℃的高温,而砂轮是不易传热的,所以80%的热传入工件和磨屑,而金属在固态下随温度的改变由一种晶格转变为另一种晶格,发生金相组织的转变,在磨削淬硬钢时,冷却充分,表面层产生二次淬火,部分残余奥氏体转变为马氏体,而马氏体比容较大,比容增加,表面产生压应力,如果磨削冷却不好,或不用冷却液,表面产生回火,发生马氏体转变,表面产生拉应力(如γ一Fe转变为α-Fe时铁的体积会膨胀1%,),这些应力(残余应力可达到500~1000 MPa),如果超过材料的屈服极限时,便产生磨削裂纹,另外热处理淬火后模具未立即回火,淬火温度过高,有网状碳化,回火后未回火的马氏体或残余奥氏体过多,在磨削时都会产生相变,发生应力使工件表层产生裂纹。

磨削裂纹是一种很细的表面裂纹,磨削裂纹形态一般有3种:平行线条状、网络龟裂状、八字形裂纹。

裂纹的发生方向和模具形状有关,裂纹的发展方向和砂轮在工件表面磨削方向有关,其深度在0.03 mm以内。

③磨削时,砂轮不锋利,进刀量大,冷却不良等使工件表面产生的温度达300℃,引起工件表面发生烧伤现象。

2 减少磨削加工缺陷的措施①合理选择磨削用量,采用径向进给量较小的精磨方法甚至精细磨削。

如适当减少径向进给量及砂轮速度、增大轴向进给量,使砂轮与工件接触面积减少,散热条件得到改善,从而有效地控制表层温度的提高。

②合理选择和修整砂轮,采用白刚玉的砂轮较好,它的性能硬而脆,且易产生新的切削刃,因此切削力小,磨削热较小,在粒度上使用中等粒度,如46~60目较好,在砂轮硬度上采用中软和软(ZR1、ZR2和R1、R2),即粗粒度、低硬度的砂轮,自励性好可降低切削热。

精磨时选择适当的砂轮十分重要,针对模具钢材的高钒高钼状况,选用GD单晶刚玉砂轮比较适合,当加工硬质合金、淬火硬度高的材料时,优先采用有机粘结剂的金刚石砂轮,有机粘结剂砂轮自磨性好,磨出的工件粗糙度可达Ra0.2μm,近年来,随着新材料的应用,CBN(立方氮化硼)砂轮显示出十分好的加工效果,在数控成型磨床、坐标磨床、CNC内外圆磨床上精加工,效果优于其它种类砂轮。