电解加工及基本原理

- 格式:ppt

- 大小:283.50 KB

- 文档页数:40

电解加工的化学反应原理

电解加工是指利用电解质溶解电解液中的工件,通过在电极上施加电压使电流流过工件,使工件的某部分金属溶解或氧化,从而达到加工和修复工件的目的的一种加工方法。

电解加工的化学反应原理主要有以下几个方面:

1. 电解液中的离子转移反应:电解液中的阳离子和阴离子在电解加工过程中会发生氧化还原反应,从而使工件表面的金属离子转移和沉积。

例如,金属工件表面的阳离子可以被还原成金属沉积在工件上,而工件表面的金属则可能被氧化成金属离子溶解到电解液中。

2. 电化学腐蚀反应:电解加工中,电解液中的金属离子与工件表面的金属发生反应,从而引起工件表面的腐蚀。

这种腐蚀现象在电解加工中被称为阳极溶解。

3. 水电解反应:电解加工中,电解液中的水分子也会发生电离和氧化还原反应。

在阳极处,水分子被氧化成氧气,而在阴极处,水分子则被还原成氢气。

4. 离子传输和扩散:电解加工过程中,离子在电解液中通过电场的驱动下发生扩散和迁移。

通过调控电流密度和电解液中离子的浓度,可以控制离子在工件表面的沉积速度和分布。

总体来说,电解加工的化学反应原理涉及了电解液中的离子传输、金属离子的溶解和沉积、水电解反应等多种反应过程。

通过合理控制这些反应过程,可以实现对工件表面的加工和修复。

电解加工及基本原理电解加工是一种利用电解作用对金属材料进行加工的方法,通过将金属工件作为阳极和阴极,通过电解液中的电流和化学反应来实现加工过程。

其基本原理包括电解液电化学反应和电解液流体力学作用。

电解液电化学反应是电解加工的基础,通过在金属表面形成电化学反应所需要的物质,来进行加工过程。

电解液中的金属阳离子在工件表面接受电子,被还原为金属沉积,而电解液中的氧化物或氟化物则被氧化或还原,在工件表面形成氧化物或氟化物沉积层。

这些沉积层的形成使得金属材料表面受到腐蚀或形成薄膜,从而实现对金属工件的加工。

电解液流体力学作用是通过电解液中的流动来增强金属表面的加工效果。

在电解过程中,电解液中的电流会引起电解液中的电荷和离子的运动,形成液流。

这种液流可以带走过程中产生的热量和溶解产物,不断供给新鲜的电解液,从而保持电解过程的平稳进行。

通过调整电解液流速和喷嘴结构,可以控制电解加工中的质量和精度。

电解加工具有以下几个优点:1.可以实现复杂形状的加工。

电解加工不需要刀具和模具,加工过程中材料的去除是通过电解液的腐蚀和沉积实现的,因此可以实现复杂形状的加工,包括内轮廓和细小孔洞的加工。

2.加工过程不会产生热变形。

由于电解加工是通过电化学反应和电解液流动来实现的,与传统的机械加工相比,金属工件在加工过程中不会受到剧烈的热变形,从而保持了良好的尺寸精度和加工质量。

3.适用于各种硬度的金属材料。

电解加工不受金属材料的硬度限制,可以对硬度较高的金属材料进行加工,比如钢、铁、铝等,同时也适用于对软性金属材料进行加工,比如铜、铅等。

4.加工效率高。

电解加工可以实现高速加工,具有较高的加工效率,可以减少加工时间和成本。

5.加工过程中对工件材料的性能影响小。

电解加工过程中的电流和化学反应对工件材料的热影响区域较小,不会对工件的组织和性能产生明显的影响,不会引起工件的变色、退火和淬火。

尽管电解加工具有以上优点,但是由于电解加工中需要使用电解液,对环境和操作要求较高,比如要求电解液的稳定性、防腐蚀性和排放等方面的要求,因此在实际应用中需要密切控制工艺参数,确保电解加工的安全和稳定性。

电化学加工原理及应用电化学加工(Electrochemical Making),也称电解加工,是利用金属在外电场作用下的高速局部阳极溶解实现电化学反应,对金属材料进行加工的方法。

常用的电化学加工有电解加工、电磨削、电化学抛光、电镀、电刻蚀和电解冶炼等。

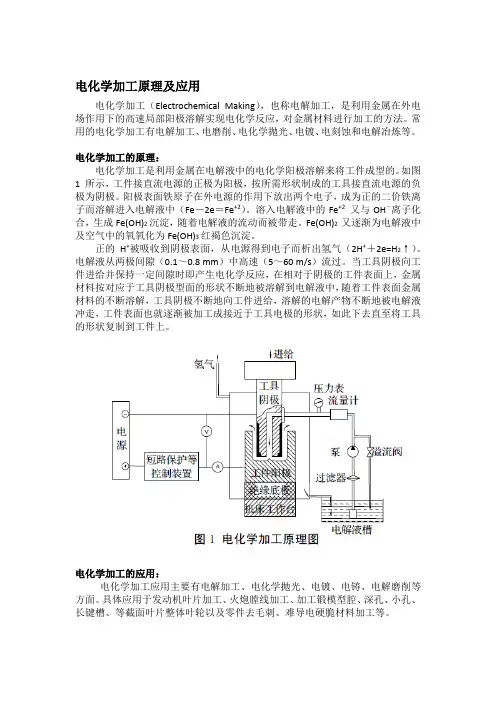

电化学加工的原理:电化学加工是利用金属在电解液中的电化学阳极溶解来将工件成型的。

如图1 所示,工件接直流电源的正极为阳极,按所需形状制成的工具接直流电源的负极为阴极。

阳极表面铁原子在外电源的作用下放出两个电子,成为正的二价铁离子而溶解进入电解液中(Fe-2e=Fe+2)。

溶入电解液中的Fe+2又与OH-离子化合,生成Fe(OH)2沉淀,随着电解液的流动而被带走。

Fe(OH)2 又逐渐为电解液中及空气中的氧氧化为Fe(OH)3红褐色沉淀。

正的H+被吸收到阴极表面,从电源得到电子而析出氢气(2H++2e=H2↑)。

电解液从两极间隙(0.1~0.8 mm)中高速(5~60 m/s)流过。

当工具阴极向工件进给并保持一定间隙时即产生电化学反应,在相对于阴极的工件表面上,金属材料按对应于工具阴极型面的形状不断地被溶解到电解液中,随着工件表面金属材料的不断溶解,工具阴极不断地向工件进给,溶解的电解产物不断地被电解液冲走,工件表面也就逐渐被加工成接近于工具电极的形状,如此下去直至将工具的形状复制到工件上。

电化学加工的应用:电化学加工应用主要有电解加工、电化学抛光、电镀、电铸、电解磨削等方面。

具体应用于发动机叶片加工、火炮膛线加工、加工锻模型腔、深孔、小孔、长键槽、等截面叶片整体叶轮以及零件去毛刺、难导电硬脆材料加工等。

航空发动机叶片加工----相对于叶片的几何结构及采用的材料, 电解加工能充分发挥其技术特长。

尽管由于叶片精密锻造、精密铸造、精密辊轧技术的提高而有更多的叶片采用精密成形, 使电解加工叶片的数量有一些减少, 但随着叶片材料向高强、高硬、高韧性方向发展和钛合金、钴镍超级耐热合金的采用, 以及超精密、超薄、大扭角、低展弦比等特殊结构叶片的出现, 对电解加工又提出了新的、更高的要求, 电解加工依然是优选工艺方法之一。

电解加工原理电解加工是一种利用电化学原理进行金属加工的方法,它利用电解液中的电解质对金属进行溶解和腐蚀,从而实现对金属材料的精密加工。

电解加工具有加工精度高、表面光洁度好、加工形状复杂等优点,因此在精密加工领域得到了广泛的应用。

电解加工的原理主要包括电解液、电极和电解过程。

首先,电解液是电解加工中的重要介质,它能够提供离子传导通道,将电解质输送到加工区域,并在电解过程中起到腐蚀金属的作用。

不同的电解液对金属的腐蚀速度和加工效果有着重要的影响,因此在电解加工中选择合适的电解液至关重要。

其次,电解加工需要使用电极来提供电流,通常情况下,工件作为阳极,而阴极则是电解液中的电极,通过电解液中的离子传导,实现对金属的腐蚀和加工。

电极的设计和布置对电解加工的效果有着重要的影响,合理的电极设计可以提高加工效率和加工质量。

最后,电解过程是电解加工的核心,它是通过电解液中的电解质对金属进行溶解和腐蚀,从而实现对金属材料的精密加工。

在电解过程中,电解液中的离子将在阳极和阴极之间传递,并与金属表面发生化学反应,从而实现对金属的加工。

电解过程的参数控制和工艺优化对加工效果有着至关重要的影响,需要通过合理的参数设置和工艺优化来实现加工目标。

总的来说,电解加工是一种利用电化学原理进行金属加工的方法,它通过电解液、电极和电解过程实现对金属材料的精密加工。

电解加工具有加工精度高、表面光洁度好、加工形状复杂等优点,因此在精密加工领域得到了广泛的应用。

在实际应用中,需要合理选择电解液、设计电极和优化电解过程,以实现对金属材料的高效加工。

以上就是关于电解加工原理的介绍,希望对您有所帮助。

电解加工的原理及应用范围1. 电解加工的原理电解加工是一种利用电化学原理进行金属加工的方法。

它基于电解液中的离子导电性和金属表面的化学反应来实现加工过程。

电解加工利用电流通过工作电极和工件之间的电解液,通过电极的阳极氧化或阴极解除来去除金属材料。

该过程在金属零件表面形成微小的坑洞或凹陷,从而实现加工效果。

电解加工的原理基于两个关键因素:电解液和电流。

1.1 电解液电解液是电解加工过程中一个重要的组成部分。

它通常由溶剂和电解质组成。

溶剂是一种导电的液体,如水或有机溶剂。

电解质是在溶剂中溶解的化学物质,如盐或酸。

电解质通过提供离子来使电流在电解液中传导。

1.2 电流电流是电解加工的推动力。

通过施加电压,电解液中的离子会导致金属表面的氧化或还原反应。

阳极氧化是一种将阳极材料转化为氧化物的反应,而阴极解除是一种将阴极表面的氧化物还原为金属的反应。

2. 电解加工的应用范围电解加工具有广泛的应用范围,特别是在微细加工和特殊材料加工方面。

以下列举了电解加工的主要应用领域:2.1 微加工电解加工在微加工领域有着广泛的应用。

由于其高精度和低表面粗糙度的特点,电解加工被广泛用于制造微细结构和微型零件。

微细加工领域的应用包括:•微机械系统(MEMS)制造•显微加工•微切削加工•精密钻孔2.2 金属腐蚀电解加工可以用于金属腐蚀过程中的精确控制。

通过调整电解液的成分和电流密度,可以实现对金属表面的特定区域进行腐蚀。

金属腐蚀的应用包括:•金属模具制造•电路板制造•金属艺术品制作2.3 超合金加工电解加工在超合金加工中发挥着重要作用。

超合金通常是高强度和高温材料,难以通过传统的切削或加热加工方法进行加工。

电解加工提供了一种有效的方式来加工超合金,同时提供良好的表面质量。

超合金加工的应用领域包括:•航空航天工业•汽车制造业•能源领域2.4 生物医学应用电解加工在生物医学领域也有一定的应用。

它用于制作生物医学器械和植入物,如人工关节、心脏支架和人工骨骼。

电解加工的原理及反应过程

电解加工是一种利用电解原理进行金属加工的方法。

它通过在电解液中施加电流,在两电极之间引发电解反应,使原料金属产生溶解、析出或沉积,从而实现对金属工件的加工。

电解加工的原理主要涉及以下几个方面:

1. 电解液的选择:电解液是电解加工的关键,它通常由溶剂和溶质组成。

其中,溶剂为电解质溶液,溶质则为对金属表面有特定反应的物质。

通过选择不同的电解液,可以实现对金属的不同性质和形状的加工。

2. 电解质的电离:在电解液中,电解质分子会在阳极和阴极的电场作用下发生电离,形成离子。

正离子在电场中向阴极移动,负离子则向阳极移动,从而完成电流的导电。

3. 电解反应的发生:在金属工件表面,由于电场的作用,金属原子与溶液中的离子发生反应,生成沉积物或溶出金属离子。

具体的反应类型取决于电解液和工件的性质。

常见的电解反应包括氧化还原反应、金属离子的溶解与析出反应等。

4. 电解加工过程:通过在金属工件上施加电流,使电解反应发生,改变金属表面的性质和形状。

常见的电解加工技术包括电镀、电解择优蚀削、电解择优蚀刻等。

总结起来,电解加工利用电解原理,在适当的电解液中施加电流,使金属工件发生特定的电解反应,以实现对金属的加工和改性。

电解加工班级:机械0811 姓名:徐锋电解加工电解加工是一种电化学加工,是继电火花加工之后发展较快,应用较广的一种特殊加工技术。

广泛应用于兵器、航空等工业部门的难切削加工材料的加工。

八十年代后,电解加工开始应用于油泵油嘴行业的泵体,喷油器体进油管路二孔交接处,柱塞套,油嘴盛油槽及其压力室喷孔交界处超声波电解的去毛刺加工上。

多年来的实践证明:电解加工工艺合理,先进,质量稳定,效率高。

一、电解加工原理及特点:电解加工是利用金属中含有的其他元素或杂质。

接触电解液后会形成许多“微电池”而放电,从而形成电化学腐蚀来去除工件材料的一种特殊加工方法。

加工时以工件为阳极,工具电极为阴极。

在两极之间狭窄的间隙内强迫电解液通过,与此同时,两极之间施加直流电压,由于电化学反应的作用,靠近电极导电端的工件毛刺及棱角处电流密度最高,从而毛刺很快被除掉,棱边也形成圆角。

一般电解加工常用的电解质是NaC1,NaNO3,溶液,亦用NaOH,Na2SO4 溶液,使电解质形成14%一18%的水溶液。

当加工材料时,被加工材料接正极,工具电极接于负极。

化学反应如下:工件正极:工件负极:电解加工的基本原理结合实际的生产状况,有下述特点:(1)、不受材料硬度限制,适用于热处理后的零件。

(2)、保证零件原有精度不变,适用于精加工后的零件。

(3)、工具电极不易损耗。

(4)、可多件同时加工,实行批量生产。

(5)、选择性去毛刺,适用于形状复杂的深狭窄处,交叉孔等难以去除的内毛刺。

(6)、加工电压DC6 V一24 V。

二、加工工艺:电解加工工艺包括:加工间隙的计算与控制、电解液与工艺参数的选择、阴极的设计与制造。

加工间隙:阳极与阴极的距离。

决定加工精度,是电解加工水平的表征。

加工间隙愈小,愈均匀,加工精度愈高。

早期:加工间隙为0.2~0.5mm;目前:加工间隙为0.05~0.1mm;间隙的影响因素:①被加工材料的性质。

材料不同,体积电化当量不同,同时阳极溶解的电流效率也变化。

电化学加工原理及应用电化学加工(Electrochemical Making),也称电解加工,是利用金属在外电场作用下的高速局部阳极溶解实现电化学反应,对金属材料进行加工的方法。

常用的电化学加工有电解加工、电磨削、电化学抛光、电镀、电刻蚀和电解冶炼等。

电化学加工的原理:电化学加工是利用金属在电解液中的电化学阳极溶解来将工件成型的。

如图1 所示,工件接直流电源的正极为阳极,按所需形状制成的工具接直流电源的负极为阴极。

阳极表面铁原子在外电源的作用下放出两个电子,成为正的二价铁离子而溶解进入电解液中(Fe-2e=Fe+2)。

溶入电解液中的Fe+2又与OH-离子化合,生成Fe(OH)2沉淀,随着电解液的流动而被带走。

Fe(OH)2 又逐渐为电解液中及空气中的氧氧化为Fe(OH)3红褐色沉淀。

正的H+被吸收到阴极表面,从电源得到电子而析出氢气(2H++2e=H2↑)。

电解液从两极间隙(0.1~0.8 mm)中高速(5~60 m/s)流过。

当工具阴极向工件进给并保持一定间隙时即产生电化学反应,在相对于阴极的工件表面上,金属材料按对应于工具阴极型面的形状不断地被溶解到电解液中,随着工件表面金属材料的不断溶解,工具阴极不断地向工件进给,溶解的电解产物不断地被电解液冲走,工件表面也就逐渐被加工成接近于工具电极的形状,如此下去直至将工具的形状复制到工件上。

电化学加工的应用:电化学加工应用主要有电解加工、电化学抛光、电镀、电铸、电解磨削等方面。

具体应用于发动机叶片加工、火炮膛线加工、加工锻模型腔、深孔、小孔、长键槽、等截面叶片整体叶轮以及零件去毛刺、难导电硬脆材料加工等。

航空发动机叶片加工----相对于叶片的几何结构及采用的材料, 电解加工能充分发挥其技术特长。

尽管由于叶片精密锻造、精密铸造、精密辊轧技术的提高而有更多的叶片采用精密成形, 使电解加工叶片的数量有一些减少, 但随着叶片材料向高强、高硬、高韧性方向发展和钛合金、钴镍超级耐热合金的采用, 以及超精密、超薄、大扭角、低展弦比等特殊结构叶片的出现, 对电解加工又提出了新的、更高的要求, 电解加工依然是优选工艺方法之一。

电解加工概述:利用金属在电解液中产生电化学阳极溶解的原理对工件进行成形加工的特种加工,又称电化学加工,英文简称ECM。

电解加工于20世纪50年代中期在苏联和美国开始应用。

日本于60年代初期发明的混入一定量压缩空气的混气电解加工,提高了加工精度。

电解加工的工艺与原理:电解加工是利用金属在电解液中发生电化学阳极溶解的原理将工件加工成形的一种特种加工方法。

加工时,工件接直流电源的正极,工具接负极,两极之间保持较小的间隙。

电解液从极间间隙中流过,使两极之间形成导电通路,并在电源电压下产生电流,从而形成电化学阳极溶解。

随着工具相对工件不断进给,工件金属不断被电解,电解产物不断被电解液冲走,最终两极间各处的间隙趋于一致,工件表面形成与工具工作面基本相似的形状。

工艺条件:(1)工件阳极和工具阴极(大多为成型工具阴极)间保持很小的间隙(称作加工间隙),一般在0.1-1mm范围内。

(2)电解液从加工间隙中不断高速(6-30m/s)流过,以保证带走阳极溶解产物和电解电流通过电解液时所产生的热量,并去极化。

(3)工件阳极和工具阴极分别和直流电源(一般为10-24V)连接,在上述两项工艺条件下,则通过两极加工间隙的电流密度很高,高达10-100A/cm2数量级。

(4) 工件上与工具阴极凸起部位的对应处比其他部位溶解更快。

随着工具阴极不断缓慢地向工件进给,工件不断地按工具端部的型面溶解,电解产物不断被高速流动的电解液带走,最终工具的形成状就"复制"在工件上。

应用:电解加工对于难加工材料、形状复杂或薄壁零件的加工具有显著优势,如炮管膛线,叶片,整体叶轮,模具,异型孔及异型零件,倒角和去毛刺等加工。

电解加工具有如下特点:(1)加工范围广。

(2)生产率高,且加工生产率不直接受加工精度和表面粗糙度的限制。

(3)加工质量好。

(4)可用于加工薄壁和易变形零件。

(5)工具阴极无损耗。

电解加工的局限性:(1)加工精度和加工稳定性不高。

电解加工的原理

电解加工是一种利用电解作用的方法来加工工件的工艺。

它的原理是在电解液中,将工件作为阳极,同时设定一个阴极,通过外加电源提供稳定的直流电流,使电解液中的金属离子向阳极移动,发生氧化还原反应。

在这个过程中,阳极上的金属逐渐溶解,而阴极则进一步吸收此溶解的金属离子,并在其表面产生沉积层。

具体来说,电解加工的过程中,工件与电解液之间建立了一个电极间的电流通道。

通过调节电解液的成分和温度,控制电解液中的金属离子浓度和活性,使得金属在阳极上的溶解速度与金属离子在阴极上的沉积速度达到平衡。

这样,工件上的金属就能够逐渐溶解并通过电流的作用转移到电解液中,而阴极则能够在适当的条件下吸收金属离子并形成沉积层。

电解加工的原理与其它加工方法相比有一些独特的优势。

首先,它可以实现对复杂形状工件进行加工,因为电解液可以在工件的各个部位通达,并实现均匀的金属离子传输。

其次,电解加工可以在工件表面形成一层致密、均匀的沉积层,可以提高工件的表面质量和功能性。

此外,电解加工还可用于纳米材料的制备,通过调节电解液的成分和工艺参数,可以实现对纳米材料的精确控制。

总体来说,电解加工通过利用电解液中的电解作用,实现了对工件的精确加工。

它的原理基于金属离子的溶解和沉积过程,并通过外加电源提供稳定的电流来驱动加工过程。

这种加工方

法具有较高的精度和灵活性,适用于多种材料和形状的工件加工。

电解加工的原理和应用原理电解加工是一种通过电流来完成金属材料的切削加工的方法。

它利用电解液中的电解离子与工件之间的电化学反应,通过电流的作用,使工件表面的金属材料溶解或氧化,从而实现加工效果。

电解加工的原理主要包括以下几个方面:1.电解液:电解液是电解加工的重要组成部分,它通常是由电解剂和溶剂组成的。

电解剂是一种能够提供电解离子的物质,通常是酸、碱或盐。

溶剂则是用于稀释电解剂,提供电解液的流动性和冷却作用。

2.电极:电极是电解加工中产生电流的载体,分为阳极和阴极两种。

工件作为阳极,处于电解液中,而阴极通常是一个不溶于电解液的材料,如钢质或铅质电极。

3.电流:电流通过电解液和工件之间的接触,引发电化学反应。

电流经过工件时,会导致金属材料的离子化,从而使其溶解或发生氧化还原反应。

这些反应产生的物质可以通过电解液的冲击力和工件表面的摩擦力来清除。

4.加工效果:电解加工可以实现高精度的加工效果,可用于制造复杂形状的零件、微小的孔洞和细小的切槽。

它还可以在金属材料表面形成特定的纹理或涂层,提高材料的性能和耐用性。

应用电解加工在工业生产中具有广泛的应用,以下是一些常见的应用领域:1.各种金属加工:电解加工可应用于各种金属材料的加工,包括钢、铝、铜、钛等。

它可以用于制造模具、零件、工具和装饰品等。

2.微电子制造:电解加工在微电子制造中扮演着重要的角色。

它可用于制造电路板、芯片和电子元件等微小和精密的部件。

3.刀具制造:电解加工可用于制造各种类型的刀具,如切割工具、磨削工具和车削工具等。

它可以提供刀具的高精度和长寿命。

4.珠宝加工:电解加工可用于珠宝加工和雕刻。

它可以制造出精美细致的珠宝首饰,如项链、戒指和耳环等。

5.增材制造:电解加工在增材制造领域也有应用。

它可以用于金属3D打印和金属粉末成型等技术。

通过控制电流和电解液的条件,可以实现复杂形状的金属部件的制造。

总结起来,电解加工是一种利用电化学反应实现金属材料切削加工的方法。