切削力实验方程式建立方法

- 格式:docx

- 大小:36.81 KB

- 文档页数:2

车削力的测定及经验公式的建立一.实验目的1. 了解各种测力传感器的特点及测量原理,培养学生综合运用测试技术、计算机数据处理技术、切削原理等方面知识的能力,掌握切削力的测量方法。

2. 研究车削用量a p 、f 、υc 以及刀具前角γo 对切削力的影响规律。

3. 用测力仪直接测出车削力,用计算机将实验数据加以处理,建立车削力经验公式。

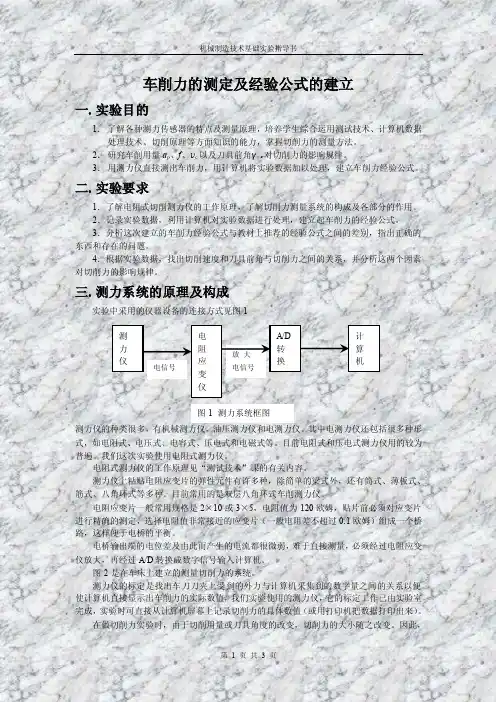

二.实验要求1.了解电阻式切削测力仪的工作原理,了解切削力测量系统的构成及各部分的作用。

2.记录实验数据,利用计算机对实验数据进行处理,建立起车削力的经验公式。

3.分析这次建立的车削力经验公式与教材上推荐的经验公式之间的差别,指出正确的东西和存在的问题。

4.根据实验数据,找出切削速度和刀具前角与切削力之间的关系,并分析这两个因素对切削力的影响规律。

三.测力系统的原理及构成实验中采用的仪器设备的连接方式见图1测力仪的种类很多,有机械测力仪,油压测力仪和电测力仪。

其中电测力仪还包括很多种形式,如电阻式、电压式、电容式、压电式和电磁式等。

目前电阻式和压电式测力仪用的较为普遍。

我们这次实验使用电阻式测力仪。

电阻式测力仪的工作原理见“测试技术”课的有关内容。

测力仪上粘贴电阻应变片的弹性元件有许多种,除简单的梁式外,还有筒式、薄板式、筋式、八角环式等多种。

目前常用的是双层八角环式车削测力仪。

电阻应变片一般常用规格是2×10或3×5,电阻值为120欧姆,贴片前必须对应变片进行精确的测定,选择电阻值非常接近的应变片(一般电阻差不超过0.1欧姆)组成一个桥路,这样便于电桥的平衡。

电桥输出端的电位差及由此而产生的电流都很微弱,难于直接测量,必须经过电阻应变仪放大,再经过A/D 转换成数字信号输入计算机。

图2是在车床上建立的测量切削力的系统。

测力仪的标定是找出车刀刀夹上受到的外力与计算机采集到的数字量之间的关系以便使计算机直接显示出车削力的实际数值,我们实验使用的测力仪,它的标定工作已由实验室完成,实验时可直接从计算机屏幕上记录切削力的具体数值(或用打印机把数据打印出来)。

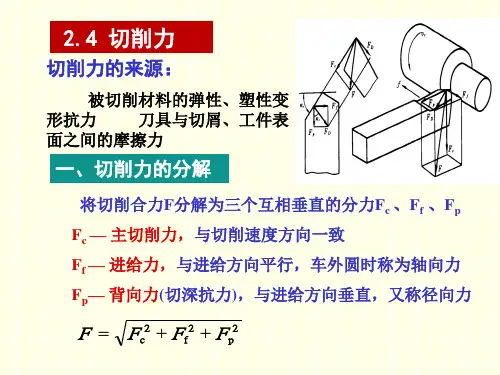

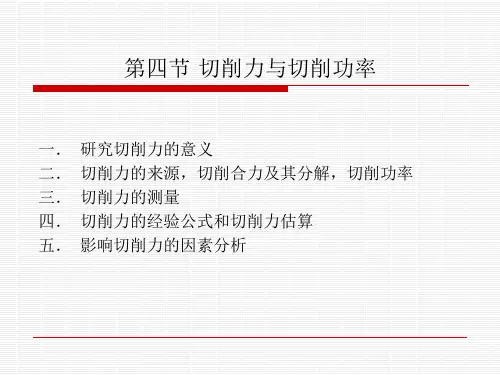

金属切削原理与刀具Principle of Metal Cutting and Cutting Tools第四章切削力4.1 切削力的来源、切削合力及分力、切削功率4.2 切削力的测量及切削力的计算机辅助测试4.3 切削力的指数(实验)公式4.4 影响切削力的因素4.1 切削力的来源、切削合力及分力、切削功率一、切削力的来源切削过程中,刀具施加于工件使工件材料产生变形,并使多余材料变为切屑所需的力,称为切削力。

★3个变形区产生的弹、塑性变形抗力★切屑、工件与刀具间摩擦力图4-1 切削力的来源二、切削合力及其分解通常将合力Fr分解为相互垂直的三个分力:切削力F z 、进给力F x 、背向力Fy切削分力的作用-Fz (F c )主切削力(切向分力):切于过渡表面并与基面垂直,Fz使车刀产生弯矩,是计算车刀强度,设计机床零件,确定机床功率的依据。

切削分力的作用-Fy(F p)切深抗力、或背向力、径向力、吃刀力Fy:处于基面内并与工件轴线垂直的力,使工件产生弯曲,用来确定与加工精度有关的工件挠度,计算机床零件和车刀强度。

切削过程中产生振动的力。

影响加工精度,是计算系统刚度的依据。

切削分力的作用-Fx (F f)刀力Fx:处于基面内并与工件轴线平行与走刀方向相反的力,作用在进给机构上,是计算进给机构强度、计算车刀进给功率的依据。

Fx、Fy 和Fz 的比较Fz :Fy :Fx= 1: ( 0.4~0.5 ) : ( 0.3 ~0.4 )Fr= ( Fz2 +Fy2 +Fx2 )0.5Fr= ( 1.12 ~1.18 ) Fz随车刀材料、几何参数、切削用量、工件材料和车刀磨损等情况不同,Fx、Fy和Fz之间的比例变化较大。

三、切削功率测定机床功率,计算切削力用功率表测出机床电机在切削过程中所消耗的功率P E 后,计算出切削功率Pm。

这种方法只能粗略估算切削力的大小,不够精确。

当要求精确知道切削力的大小时,通常采用测力仪直接测量用测力仪测量切削力。

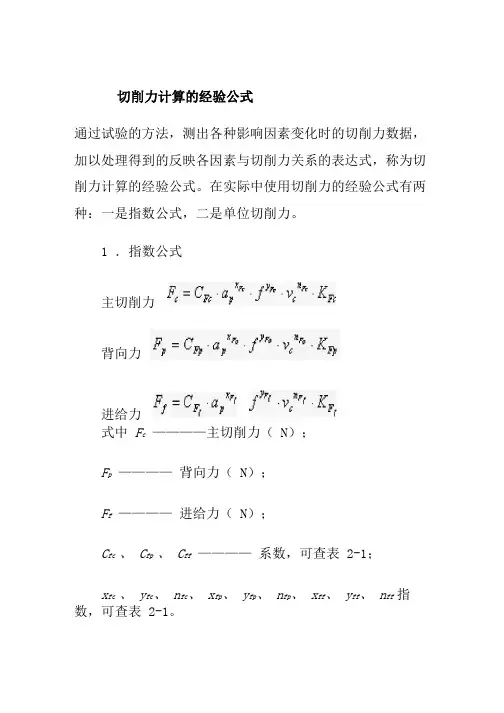

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6) 式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h d -------- 切削厚度( mm );b d -------- 切削宽度( mm)。

已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc, K fpsf/(m m/r ) 0.10.150.20.250.30.350.40.450.5 0.6K fkc,K fps 1.181.111.061.0310.970.960.940.925 0.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc、 C fp、 C ff————系数,可查表 2-1;x、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff ------ 指数,可查表 2-1。

fcK Fc、 K Fp、 K Ff ---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积( mm 2);a p ------- 背吃刀量( mm);f - ------- 进给量( mm/r);h-------- 切削厚度( mm );db-------- 切削宽度( mm)。

d已知单位切削力 k c ,求主切削力 F cF c=k c·a p·f=k c·h d·b d (2-8)式 2-8中的 k c是指 f= 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于0.3mm /r时,需乘以修正系数 K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc, K fps切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图 2-15所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力 F nγ和 F nα ;2. 作用在前、后刀面上的摩擦力F fγ和 F fα。

切削力计算的经验公式通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力背向力进给力式中F c————主切削力( N);F p————背向力( N);F f————进给力( N);C fc 、 C fp 、 C ff————系数,可查表 2-1;x fc 、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff 指数,可查表 2-1。

K Fc 、 K Fp 、 K Ff---- 修正系数,可查表 2-5,表 2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用kc表示,见表 2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d)(2-7)式中A D----- 切削面积( mm 2);a p ------ 背吃刀量( mm);f -------- 进给量( mm/r);h d------ 切削厚度( mm );b d------ 切削宽度( mm)。

已知单位切削力k c ,求主切削力F cF c=k c·a p·f=k c·h d·b d(2-8)式 2-8中的 k c是指f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数 K fkc,见表 2-3。

Λ2-ι车削时的切剛力&切削功率的计Ir公式表2-3进给量?对单位切削力或单位切削功率的修正系数KfkC, KfPS切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

如图 2-15 所示,作用在刀具上的力有两部分组成:1. 作用在前、后刀面上的变形抗力 F nγ 和 F nα ;2. 作用在前、后刀面上的摩擦力 F fγ 和 F fα这些力的合力 F 称为切削合力,也称为总切削力。

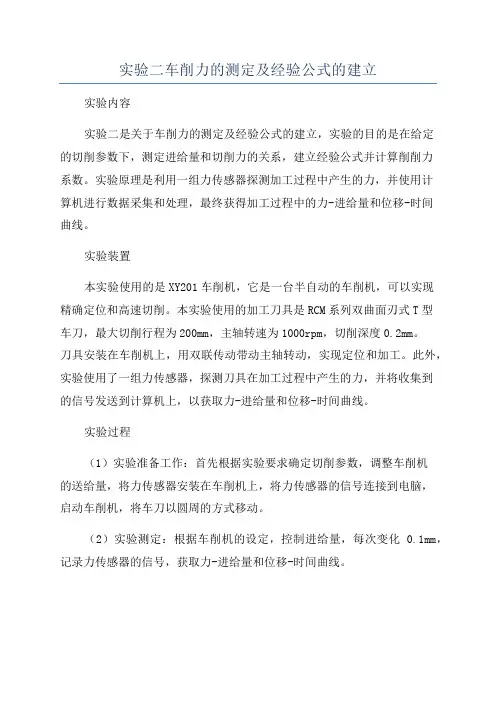

实验二车削力的测定及经验公式的建立实验内容

实验二是关于车削力的测定及经验公式的建立,实验的目的是在给定

的切削参数下,测定进给量和切削力的关系,建立经验公式并计算削削力

系数。

实验原理是利用一组力传感器探测加工过程中产生的力,并使用计

算机进行数据采集和处理,最终获得加工过程中的力-进给量和位移-时间

曲线。

实验装置

本实验使用的是XY201车削机,它是一台半自动的车削机,可以实现

精确定位和高速切削。

本实验使用的加工刀具是RCM系列双曲面刃式T型

车刀,最大切削行程为200mm,主轴转速为1000rpm,切削深度0.2mm。

刀具安装在车削机上,用双联传动带动主轴转动,实现定位和加工。

此外,实验使用了一组力传感器,探测刀具在加工过程中产生的力,并将收集到

的信号发送到计算机上,以获取力-进给量和位移-时间曲线。

实验过程

(1)实验准备工作:首先根据实验要求确定切削参数,调整车削机

的送给量,将力传感器安装在车削机上,将力传感器的信号连接到电脑,

启动车削机,将车刀以圆周的方式移动。

(2)实验测定:根据车削机的设定,控制进给量,每次变化0.1mm,记录力传感器的信号,获取力-进给量和位移-时间曲线。

“车削力测定及经验公式建立”实验报告内容

报告如下:

一、实验目的

这次实验主要是为了验证车削力随着刀槽深度的增加而变化,并建立车削力与刀槽深度的经验公式。

二、实验原理

车削力模型可以用来描述刀具在工件表面的力学行为。

车削力主要由刀槽深度所决定,而刀具的抓力等。

当它们变化时,对车削力也会产生影响,因此,车削力的大小取决于一些特定条件,如刀具转速、切削深度和切削速度等。

三、实验仪器

本实验使用的仪器有:车削力测量仪、旋转车削机、刀片及刀片定位器。

四、实验步骤

(1)根据实验设计,安装旋转车削机,并将仪器设置好;

(2)在旋转车削机上安装刀具;

(3)将刀片位置定位器与刀片相连,将车削力测量仪与旋转车削机相连,并调节车削力测量仪以适应测试条件;

(4)根据实验设计,通过调整刀片,以不同的削刀深度进行车削切削,测量出车削力随着刀槽深度的变化;

(5)根据实验测量的车削力随着刀槽深度的变化,建立车削力与刀槽深度的经验公式。

五、实验结果

根据实验结果,得到车削力与刀槽深度之间的经验公式:F=k×d2。

实验二:车削力的测定及经验公式的建立一、实验目的1. 了解车削测力仪的工作原理及测力方法。

2. 掌握切削深度p a 、进给量f 等对车削力的影响规律。

3. 通过实验数据的处理,建立主车削力Fz 的经验公式二、实验内容1. 用压电式切削力测力仪测量车削时的切削力;2. 用单因素法,通过改变切削用量,建立切削力和切削用量的经验公式。

三、实验设备1. CA6140普通车床一台;2. 外圆车刀一把;3. 压电式三项测力仪一台;4. 圆柱毛坯一根。

四、实验原理测量切削力的主要工具之一是测力仪。

测力仪的种类很多,有机械式测力仪、油压式测力仪和电测力仪。

日前应用较多的是电测力仪。

电测力仪又有电阻应变式、电感式、电容式、压电式;其中以电阻应变式及压电式应用的较多。

测力仪必须具备如下性能要求(1) 必须有足够的刚度。

刚度是指单位变形所需的作用力。

要求达到810N /m 。

(2) 必须有较高的固有频率(自振频率)。

要求大于所测力变化频率的4-5倍。

(3) 应有足够的灵敏度。

灵敏度是指单位作用力下测力仪的输出。

要求能测出切削 力变化的土1%。

灵敏度单位:电阻应变式用微应变表示,/N ;压电式用微微库仑定表示,即/pC N 。

(4) 各分力间的相互干扰应较小。

要求干扰小于3—4% (5) 测力仪的输入应不受力作用点位置变化的影响。

(6) 测力仪的输出应有较好的线性及较小的滞后现象。

非线性度小于土3%,滞后应小于2%。

a)单向b)三向切削测力计的组装通用型测力计(9257B型)车削(9257B型测力计+9403型刀架)b)实际压电式测力仪图1 压电式传感器与测力仪1.压电式测力仪的工作原理压电式测力仪的工作原理是基于石英晶体的正压电效应。

当晶体受力作用时,产生变形,从而在晶体表面上产生电荷,所产生的电荷量与外力大小成正比,这种现象称为压电效应。

由于石英品体在切片时的方位不向,有纵向效应与切向效应之分。

纵向效应的石英晶片,只有当力垂直作用于石英晶片的表面时,才有电荷产生。

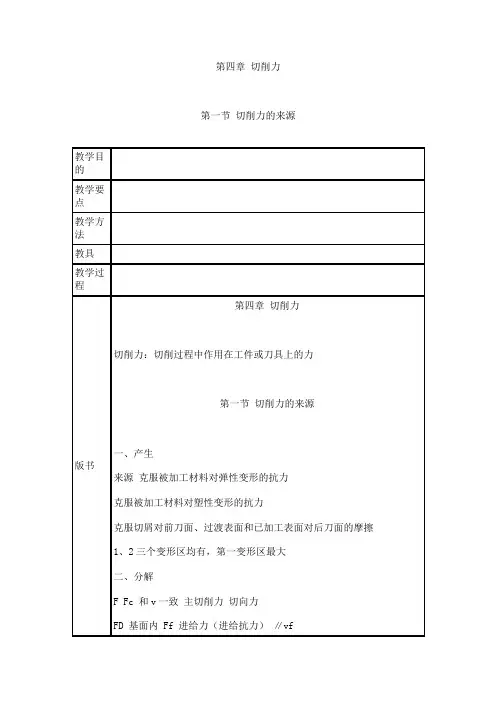

一、切削力的来源,切削合力及其分解(见P26)(一)切削力的来源研究切削力,对进一步弄清切削机理,对计算功率消耗,对刀具、机床、夹具的设计,对制定合理的切削用量,优化刀具几何参数等,都具有非常重要的意义。

金属切削时,刀具切入工件,使被加工材料发生变形并成为切屑所需的力,称为切削力。

切削力来源于三个方面:1.克服被加工材料对弹性变形的抗力;2.克服被加工材料对塑性变形的抗力;3.克服切屑对前刀面的摩擦力和刀具后刀面对过渡表面与已加工表面之间的摩擦力。

(二)切削合力及其分解它们的合力Fr作用在前刀面上近切削刃处。

为了便于分析切削力的作用和测量、计算切削力的大小,通常将合力Fr,在按主运动速度方向、切深方向和进给方向作的空间直角坐标轴z、y、x上分解成三个为相互垂直的Fz、Fy和Fx三个分力。

1、主切削力Fz(切向力):主运动切削速度方向的分力。

Fz是最大的一个分力,它消耗了切削总功率的95%左右,是设计与使用刀具的主要依据,并用于验算机床、夹具主要零部件的强度和刚度以及机床电动机功率。

2、切深抗力Fy(径向力):切深方向的分力。

Fy不消耗功率,但在机床一工件一夹具一刀具所组成的工艺系统刚性不足对,是造成振动的丰要因素。

3、进给抗力Fx(轴向力):进给方向的分力。

Fx消耗了总功率5%左右,它是验算机床进给系统主要零、部件强度和刚性的依据。

注:在铣削平面对,上述分力亦称为:Fr——切向力、Fy——径向力、Fx——轴向力。

二、切削力的测定和切削力的经验公式(见P27)生产、实验中经常遇到切削力的计算。

目前切削力的理论计算公式只能供定性分析用。

因为切削力Fz 计算公式是在忽略了温度、正应力、第Ⅲ变形区变形与摩擦力等条件下推导出来的,故不能用于计算。

而求切削力较简单又实用的方法是利用测力仪直接测出或通过实验后整理成的实验公式求得。

1、用测力仪测量切削力测力仪的测量原理是利用切削力作用在测力仪的弹性元件上所产生的变形,或作用在压电晶体上产生的电荷经过转换后,读出Fz、Fx、Fy的值。

切削力的经验公式:主切削力Fz一般是a p、f、v、γ0、kγ、λs、材料硬度和强度等参数的函数。

即:Fz=f(a p、f、v、γ0、kγ、λs、材料硬度和强度)在上述各参数中,a p和f对Fz的影响最大。

因此,先考虑这两参数来建立经验公式:⑴变a p,求Fz与a p的关系:已知:f=0.3mm/r,v=100m/min,γ0=15°,kγ=75°,λs=0°。

通过切削力实验测得如下数据:根据实验数据作出Fz与a p的关系曲线,如图所示。

从图中可以看出,Fz与a p成线性关系。

所以,Fz可表示成:Fz=C a p×a p当a p=1时,C a p=Fz=64所以,Fz可近似写成:Fz=64 a p p⑵变f,求Fz与f的关系:已知:a p=3mm,其它同⑴相同。

通过切削力实验测得如下数据:根据实测得的数据作出Fz 与f 之间的关系曲线,如下图所示。

从图中可以看出,Fz 与f 之间是非线性关系,即:z F Y f z f C F ⨯=为找出两者的关系,将上式用对数坐标表示,即得一条直线方程为:f Y C F z F f z lg lg lg +=当f=1时,C f =Fz=490而: z F Y = tg θ=0.84 (从对数坐标图中量出θ角值,计算tg θ得出0.84)所以有:84.0490f F z =⑶ 求Fz 与a p 、f 两者的关系:从关系式Fz = C a p ×a p 中,当取不同的f 值时,可以发现Fz 和f 的关系直线的斜率发生变化,所以C a p 是f 的函数。

则有:C a p = f (f )=Z F Y Cf所以:Fz = f (f )a p = Z F Y Cf ×a p下面求C 值:当f = 0.3时,Fz= Z F Y Cf ×a p =64 a p所以:C 1= 640.30.84 =176当a p =3时,Fz = Z F Y Cf ×a p = 490Z F Y f所以:C 2= 4903 =163故:C=(C 1+ C 2)/2=(176+163)/2=169.5所以有:Fz=169.5 a p ×f 0.84 (kg )除a p 和f 的变化对切削力有影响以外,其它参数的变化对切削力也有不同程度的影响,故必须加以考虑,即其它参数与实验条件不符时,采用修正系数KF z加以修正。

切削力实验方程式建立方法切削力是表示切削过程中所受到的力的大小和方向的物理量,它是研究切削过程及切削加工的重要参考参数之一、了解切削力对于切削工具的选择、机床的设计以及切削加工质量的控制都具有重要的意义。

下面我将从实验方程式建立方法的角度介绍切削力实验方程式的建立方法。

切削力实验方程式主要包括轴向切削力(Fc)、切向切削力(Ft)以及径向切削力(Fr)的计算。

其中,轴向切削力是切削过程中沿切削方向的力,切向切削力是切削过程中与切削方向垂直的力,径向切削力是切削过程中与刀具转动轴线垂直的力。

一般来说,切削力实验方程式的建立方法可以分为以下几个步骤:1.实验准备:确定实验的切削参数,包括切削速度、进给速度、切削深度等。

同时,需要选择合适的刀具和工件材料,以及使用力传感器进行力的测量。

2.实验数据采集:通过力传感器对切削过程中的切削力进行实时测量,并记录下每一次测量的数据。

同时,还需要对其他关键参数进行测量,如转速、切削时间等。

3.数据处理:将采集到的数据进行整理和处理,包括使用统计学的方法对数据进行分析,并通过相应的数学模型进行拟合。

可以利用一般线性回归方法,对实验数据与切削力之间的关系进行建模。

4.方程式建立:通过拟合后的实验数据,可以得到一组数学模型,用于描述切削参数和切削力之间的关系。

可以采用多元线性回归方程的形式,将切削力与切削参数进行建模,例如:Fc=a0+a1*Vc+a2*f+a3*d其中,Fc为轴向切削力,Vc为切削速度,f为进给速度,d为切削深度,a0,a1,a2,a3为回归系数。

5.方程式验证:通过进一步的实验来验证所建立的方程式的准确性和可靠性。

可以选择不同的切削参数组合进行验证,对比实验结果与方程式计算结果进行比较,以确定方程式的适用范围和精度。

总结起来,切削力实验方程式的建立方法包括实验准备、实验数据采集、数据处理、方程式建立和方程式验证等步骤。

通过系统的实验和数据处理,可以得到一组描述切削力与切削参数之间关系的数学模型,从而为切削过程的优化和切削力的控制提供参考依据。

切削力实验方程式建立方法

1.经验公式法:

经验公式法是通过对大量实验数据进行统计分析,从而得到切削力与切削参数之间的经验公式。

经验公式法的建立基于经验和统计学原理,其优点是简单易用。

一般用直线方程、多项式方程或指数方程进行拟合。

常见的经验公式包括力系数法和回归分析法。

力系数法通过将切削力分解成不同的力分量,对每个力分量建立经验公式,然后通过加权求和得到切削力总值的经验公式。

根据切削力的作用机理不同,力系数法可分为切削力系数法、切向力系数法和垂直力系数法等。

2.统计分析法:

统计分析法是通过对大量实验数据进行统计学分析,建立切削力与切削参数之间的统计关系。

统计分析法首先要进行实验数据的收集,然后进行数据的预处理,包括数据清洗、数据平滑和数据归一化等。

然后使用统计学方法,在收集到的数据上进行相关性分析、线性回归、多元回归等统计分析方法,得到切削力与切削参数之间的统计关系。

3.机理建模法:

机理建模法是通过建立切削力的物理或数学模型,从而推导出切削力与切削参数之间的方程式。

机理建模法需要对切削机理进行深入的研究,包括材料变形行为、切削热和切削流体等方面的研究,通过建立切削力的物理或数学模型来描述切削力的变化规律。

建立切削力实验方程式的方法需要根据具体的切削工况和切削材料的特点选择适当的方法。

在实际应用中,可以结合不同的方法进行综合分析和对比,以提高建立的切削力实验方程式的准确性和精度。

此外,还需要对建立的方程式进行验证和修正,以提高其适用性和实用性。