CATIA软件零件切削模拟

- 格式:docx

- 大小:37.15 KB

- 文档页数:2

·66· 计算机应用技术 机械 2010年第9期 总第37卷———————————————收稿日期:2010-03-26作者简介:崔彦彬(1961-),男,河北沧州人,副教授,主要研究方向为工业设计及CAD/CAE 。

基于CATIA V5的泵体数控加工仿真崔彦彬,车磊,张琦(华北电力大学,机械系,河北 保定 071003)摘要:利用CATIA V5软件的加工模块对泵体零件进行数控加工仿真。

首先进行泵体零件的三维实体建模,并根据零件的特点进行加工工艺分析和设置加工参数,然后利用加工模块实现实体的仿真刀具路径及快速虚拟数控加工,同时检验数控刀具路径是否有过切和干涉现象,最后将达到要求加工程序以数控机床能识别的格式输出。

一方面可以方便地实现零件的数控编程,生成高效、高精度的NC 程序;另一方面,可以通过实体仿真刀具路径,检验是否有明显的过切或者干涉现象,及时做出相应的修改,从而大大提高了实际加工效率,进而缩短了生产周期。

关键字:CATIA V5;仿真;流程图;数控程序中图分类号:TP391.9 文献标识码:A 文章编号:1006-0316 (2010) 09-0066-03NC machining simulation of the pump based on CATIA V5CUI Yan-bin ,CHE Lei ,ZHANG Qi(Department of Mechanical Engineering, North China Electric Power University, Baoding 071003, China)Abstract :Using the processing module of CATIA V5 software, this paper expounds the method and process of NC machining simulation for the parts of pump. First of all, model for the parts of pump in the three-dimensional solid modeling ,make process analysis in accordance with the characteristics of parts ,and set processing parameters. Then achieve the simulation of tool path for the entity and fast virtual NC processing by using the processing module of CATIA V5 software, check the tool path to be sure whether there had been excessive cutting and interference or not at the same time. Finally, output the desirable processing orders in the format that can be identified by NC machine. On the one hand it can easily implement NC programming, and produce efficient, high precision NC program; the other hand, through the physical simulation tool path to test whether there is significant cross-cutting or interference, in a timely manner and make the appropriate changes to greatly increased the efficiency of the actual processing, thereby shortening the production cycle. Key words :CATIA V5;simulation ;flowchart ;NC program在信息化技术蓬勃发展的推动下,制造业面临着一个以提升竞争能力为目标的构建数字化企业的时代。

第7章车削加工(上)本章导读: 本章将介绍车削加工的方法,其中包括粗车加工、沟槽车削加工和凹槽车削加工等。

车削加工需要创建圆柱毛坯和铣削模型有区别。

在学习本章以后,希望读者能够熟练掌握这些车削加工方法。

2047.1 粗车加工7.1.1 粗车加工零件操作定义粗车加工包括纵向粗车加工、端面粗车加工和平行轮廓粗车加工3种形式。

首先进入车削加工工作台,选择【开始】|【加工】|【车床加工】菜单命令。

【加工动作】工具栏中的命令按钮为快速选择命令及设置工作环境提供了极大的方便,如图7-1所示。

图7-1 【加工动作】工具栏1. 打开模型文件并进入加工模块(1) 选择【文件】|【打开】菜单命令,系统弹出【选择文件】对话框。

在【查找范围】下拉列表中找到并选择文件,单击【打开】按钮。

(2) 选择【开始】|【加工】|【车床加工】菜单命令,切换到车削加工工作台。

2. 零件操作定义(1) 进入零件操作定义对话框。

在如图7-2所示的特征树中双击【加工设定.1】节点,系统弹出【零件加工动作】对话框。

图7-2 双击【加工设定.1】(2) 机床设置。

单击【零件加工动作】对话框中的【机床】按钮,系统弹出【加工编辑器】对话框,如图7-3所示,单击其中的【卧式车床工具机】按钮,保持系统默认设置,然后单击【确定】按钮,完成机床的选择。

(3) 定义加工坐标系。

①单击【零件加工动作】对话框中的【参考加工轴系】按钮,系统弹出【预设参考加工轴系加工设定.1】对话框。

②单击对话框中的Z轴感应区,系统弹出如图7-4所示的Direction Z对话框。

在该对话框中设置参数,单击【确定】按钮,完成Z轴的定义。

③单击对话框中的X轴感应区,系统弹出如图7-5所示的Direction X对话框。

在该对话框中设置参数,单击【确定】按钮,完成X轴的定义。

第7章车削加工(上)205图7-3 【加工编辑器】对话框图7-4 Direction Z 对话框图7-5 Direction X 对话框④ 单击【预设参考加工轴系 加工设定.1】对话框中的加工坐标系原点感应区,然后在图形区选取如图7-6所示的点作为加工坐标系的原点。

CATIA软件装配中的运动模拟教程CATIA(Computer-Aided Three-dimensional Interactive Application)是一款功能强大的三维建模软件,广泛应用于机械设计、装配与运动仿真等领域。

本教程将为您介绍CATIA软件在装配过程中的运动模拟功能,帮助您更好地理解和应用这一功能。

第一步:打开CATIA软件并创建装配文件在开始之前,首先确保您已经正确安装了CATIA软件。

打开软件后,选择“新建”,然后在弹出的对话框中选择“装配设计”。

第二步:导入零部件文件在装配过程中,我们需要导入零部件文件以进行后续的装配和运动模拟操作。

点击“导入”按钮,选择待导入的零部件文件,并将其添加到装配设计中。

第三步:创建关系在装配文件中,我们需要为不同零部件之间创建适当的关系,以确保它们按照预期方式进行运动。

选择“约束”工具,在零部件之间创建合适的约束关系,例如定位、配合等。

第四步:设置运动学属性在进行运动模拟之前,我们需要为每个零部件设置相应的运动学属性。

选择“属性”工具,为每个零部件设置正确的运动学类型,如旋转、平移等。

第五步:创建运动学关系运动学关系用于定义零部件之间的运动方式,将其连接起来形成一个整体模型。

选择“运动学”工具,在零部件之间创建适当的运动学关系,如齿轮、凸轮等。

第六步:设置运动规则在第五步中创建了运动学关系后,我们需要为整个装配定义运动规则。

选择“运动规则”工具,设置适当的约束和限制条件,以确保装配在运动模拟中的行为符合真实情况。

第七步:进行运动仿真完成以上准备工作后,我们可以开始进行运动仿真了。

选择“运动仿真”工具,在CATIA软件中模拟装配的运动过程,并观察各个零部件的运动轨迹、速度和加速度等参数。

第八步:分析运动仿真结果当运动仿真完成后,我们可以对仿真结果进行分析和评估。

CATIA 软件提供了丰富的可视化和数据分析工具,帮助我们深入了解装配过程中的运动性能和互动关系。

CATIA软件动态模拟教程CATIA (Computer Aided Three-dimensional Interactive Application) 是一款用于机械设计和制造的三维建模软件。

它具有强大的功能和广泛的应用领域,其中包括动态模拟。

本文将为您介绍CATIA软件的动态模拟功能,并提供详细的教程指南。

一、什么是CATIA软件动态模拟?动态模拟是指在CATIA软件中使用物理仿真模块对机械系统进行虚拟仿真。

通过引入实体刚体、约束、力和动力学属性等元素,CATIA可以模拟机械系统的运动行为,并帮助用户分析其性能、改进设计以及优化工艺。

二、CATIA软件动态模拟的基本步骤1. 创建装配模型:首先,在CATIA中创建机械装配模型。

该模型由多个零部件组成,并且零部件之间通过约束关系相互连接。

保证装配模型的准确性和合理性的前提下,才能进行后续的动态模拟。

2. 定义约束关系:为了模拟机械系统的真实运动行为,需要对装配模型的零件之间的约束关系进行定义。

比如,可以定义零件之间的接触点、铰链关系、固定角度或位置等。

这些约束关系将影响机械系统的运动。

3. 添加物理属性:为了进行动态模拟,需要为装配模型的零件和约束添加物理属性。

这些属性包括质量、摩擦系数、弹性模量等。

通过添加这些属性,CATIA可以更加真实地模拟机械系统的行为。

4. 创建设定场景:在进行动态模拟之前,需要创建设定场景。

这个场景包括模拟的时间、初始条件以及施加的力或运动。

用户可以通过场景设置机械系统的起始状态,并指定外部因素对系统的影响。

5. 进行动态模拟:完成以上基本步骤后,就可以进行动态模拟了。

通过点击CATIA的仿真按钮,软件将对装配模型进行运动仿真。

用户可以观察模型的运动轨迹、受力情况以及其他特定参数的变化。

6. 分析结果:CATIA还提供了丰富的结果分析工具,帮助用户对动态模拟结果进行分析。

比如,可以绘制零件的运动图、力的变化曲线,或者通过动画来展示整个模拟过程。

CATIA模拟仿真入门指南CATIA(Computer Aided Three-dimensional Interactive Application)是一种用于机械设计与制造的三维CAD/CAM/CAE软件。

其中的仿真模块提供了强大的仿真能力,能够帮助工程师在设计阶段进行虚拟验证,从而减少实际制造和测试的成本。

本指南将介绍CATIA模拟仿真的基本原理、常用功能以及使用技巧,旨在帮助初学者快速入门。

一、CATIA模拟仿真概述CATIA模拟仿真是一种基于计算机技术的工程仿真方法,通过使用CAD模型建立虚拟的工程设计环境,对产品进行力学、流体、热传导等物理特性的仿真分析,从而评估并优化设计方案。

它能够模拟真实环境下的物理行为,包括材料的变形、应力的分布、流体的流动等。

CATIA模拟仿真可以应用于各个领域,如汽车、航空航天、能源等。

在设计阶段,它可以评估产品的性能和可靠性,降低产品开发周期,提高设计质量。

在制造和测试阶段,它可以指导加工过程和测试方法,并为产品提供故障诊断和改进的依据。

二、CATIA模拟仿真的基本原理CATIA模拟仿真基于有限元方法(Finite Element Method,FEM)。

在进行仿真分析之前,首先需要进行几何建模,即使用CATIA的建模功能创建产品的三维几何模型。

然后将几何模型导入到仿真模块中,设定材料特性、边界条件和加载条件。

在进行仿真分析时,CATIA会将三维模型分割成无数个小单元,即有限元,并对每个有限元进行力学计算。

通过求解大量的微分方程,得到各个有限元的应力、变形等物理量。

最后,CATIA会将仿真结果以图形和数值的形式呈现出来,帮助工程师分析产品的性能和行为。

三、CATIA模拟仿真的常用功能CATIA模拟仿真提供了多种功能,用于不同类型的仿真分析。

以下是常用的几种功能:1. 结构力学分析:用于评估产品受力情况下的应力、变形等物理量。

可以进行静力学分析、动力学分析、疲劳分析等。

CATIA软件机械加工模拟CATIA(Computer Aided Three-dimensional Interactive Application)是一款常用于机械设计和制造的三维计算机辅助设计软件。

它提供了多种功能,其中之一就是机械加工模拟。

本文将介绍CATIA软件的机械加工模拟功能及其应用。

一、CATIA软件机械加工模拟的概述CATIA软件的机械加工模拟功能是基于虚拟模型和数值计算的技术,通过模拟真实的加工过程,可以更好地理解并优化机械加工过程。

该功能可以帮助工程师在设计阶段就评估和验证机械零件的加工性能,避免在实际加工中出现问题。

二、CATIA软件机械加工模拟的应用领域CATIA软件的机械加工模拟功能广泛应用于各个行业,包括航空航天、汽车制造、机械制造等。

以下是几个应用领域的具体例子:1. 航空航天领域:在设计飞机零件时,通过CATIA软件的机械加工模拟功能,可以模拟飞机零件的加工过程,预测加工中可能出现的问题,并通过优化设计解决这些问题,提高零件的加工精度和质量。

2. 汽车制造领域:在设计汽车零件时,通过CATIA软件的机械加工模拟功能,可以模拟汽车零件的加工过程,评估并优化切削力、刀具寿命等加工参数,提高零件的加工效率和质量。

3. 机械制造领域:在设计机械零件时,通过CATIA软件的机械加工模拟功能,可以模拟机械零件的加工过程,优化切削路径、避免工件变形等问题,提高零件的加工精度和稳定性。

三、CATIA软件机械加工模拟的优势CATIA软件的机械加工模拟功能具有以下几个优势:1. 减少成本:通过模拟加工过程,可以及早发现并解决潜在的问题,避免因设计不完善而导致的返工和延期,从而减少成本。

2. 提高效率:通过模拟加工过程,可以评估不同加工方案的性能,并选择最优方案,提高零件的加工效率。

3. 优化设计:通过模拟加工过程,可以评估加工参数对零件质量的影响,并优化设计,提高零件的加工精度和稳定性。

CATIA软件零件切削加工CATIA软件在零件切削加工中的应用CATIA(Computer-Aided Three-dimensional Interactive Application)是一款领先的三维建模设计软件,广泛应用于制造业中,包括零件切削加工。

CATIA软件的功能强大,提供了丰富的工具和功能,可以帮助工程师和制造商设计、分析和生成最优的切削加工方案。

本文将介绍CATIA软件在零件切削加工中的应用,并探讨其优势和影响。

一、CATIA软件在零件切削加工中的设计功能CATIA软件提供了丰富的设计工具,可以满足不同制造需求。

它支持通过二维草图、三维实体建模或参数化模型来创建零件。

通过CATIA的设计功能,工程师可以准确地绘制和构建复杂的零件几何形状。

此外,CATIA还可以通过生成机械装配模型和运动模拟,优化切削加工过程,提高生产效率。

二、CATIA软件在切削路径规划中的优势CATIA软件具有强大的刀具路径规划功能,可以帮助工程师确定最佳的切削路径和策略。

CATIA基于模拟和仿真技术,可以自动识别并消除潜在的切削冲突,确保刀具在加工过程中不会与工件碰撞。

此外,CATIA还可以优化切削路径,减少加工时间和刀具磨损,提高切削加工的效率和质量。

三、CATIA软件在切削仿真和分析中的功能CATIA软件提供了强大的切削仿真和分析功能,可以模拟和预测切削加工过程中的各种物理现象和机械行为。

通过CATIA的仿真和分析工具,工程师可以检查零件加工过程中的变形、应力和振动等问题,并进行必要的优化。

这有助于提高零件的加工精度和质量,并减少因误差和变形而导致的生产成本和工时。

四、CATIA软件在数控编程中的应用CATIA软件还支持数控编程功能,可以将设计好的切削路径和刀具参数转化为数控机床可识别的G代码。

通过CATIA的数控编程功能,工程师可以实现快速、准确的切削机床编程,提高生产效率和质量,减少人为因素对加工过程的影响。

第3章CATIA V5R20 三轴铣削加工实例本章按照由浅入深的原则,以3实例来具体讲解CA TIA V5R20中的三轴铣削加工在具体实际中的应用,目的是使读者熟悉CA TIA V5R20三轴铣削加工的基本方法和具体参数设置。

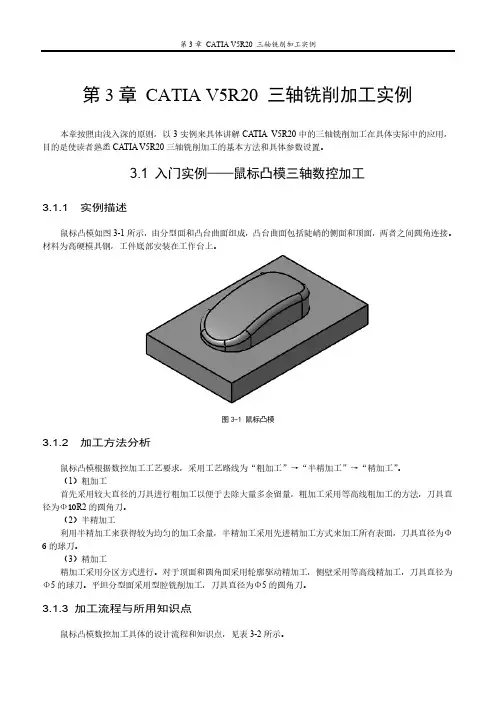

3.1 入门实例——鼠标凸模三轴数控加工3.1.1 实例描述鼠标凸模如图3-1所示,由分型面和凸台曲面组成,凸台曲面包括陡峭的侧面和顶面,两者之间圆角连接。

材料为高硬模具钢,工件底部安装在工作台上。

图3-1 鼠标凸模3.1.2 加工方法分析鼠标凸模根据数控加工工艺要求,采用工艺路线为“粗加工”→“半精加工”→“精加工”。

(1)粗加工首先采用较大直径的刀具进行粗加工以便于去除大量多余留量,粗加工采用等高线粗加工的方法,刀具直径为Φ10R2的圆角刀。

(2)半精加工利用半精加工来获得较为均匀的加工余量,半精加工采用先进精加工方式来加工所有表面,刀具直径为Φ6的球刀。

(3)精加工精加工采用分区方式进行。

对于顶面和圆角面采用轮廓驱动精加工,侧壁采用等高线精加工,刀具直径为Φ5的球刀。

平坦分型面采用型腔铣削加工,刀具直径为Φ5的圆角刀。

3.1.3 加工流程与所用知识点鼠标凸模数控加工具体的设计流程和知识点,见表3-2所示。

表3-2 鼠标凸模加工流程和知识点3.1.4 具体操作步骤1.打开模型文件进入加工模块(1)启动CA TIA V5R20后,单击“标准”工具栏上的“打开”按钮,打开“选择文件”对话框,选择“shubiao.catpart”(“随书光盘:\第3章\3.1\uncompleted\ shubiao.catpart”),单击“OK”按钮,文件打开后如图3-2所示。

图3-2 打开的模型文件(2)选择下拉菜单“开始”→“加工”→“Surface Machining”命令,进入曲面铣削加工环境。

2.创建毛坯零件(1)单击“Geometry Management”工具栏上的“Creates rough stock”按钮,系统弹出“Rough Stock”对话框,激活“Part body”编辑框,选择如图3-2所示的模型零件为目标加工零件。

初识CATIA数控加工初识CATIA数控加工CATIA V5作为一个CAD/CAE/CAM一体化的高端软件,具有强大的数控加工能力。

数控加工模组包含了车削加工(Lathe Machining)、2.5轴半铣削加工(Prismatic Machining)、曲面加工(Surface Machining)、高级加工(Advanced Machining)、NC加工检查(NC Manufacturing Review)、STL快速成型(STL Rapid Prototyping)等模块。

本学期课程主要学习了2轴半铣削加工和曲面加工。

这里将介绍一个型腔的加工流程。

在获取了所要加工零件的数模后,首先应进行的是加工工艺分析及规划。

加工工艺分析和规划在很大程度上决定了数控程序的质量,主要是确定加工区域、加工性质、走刀方式、使用刀具、主轴转速、切削进给等项目CATIA提供了多种加工类型用于各种复杂零件的粗精加工,用户可以根据零件结构、加工表面形状和加工精度要求选择合适的加工类型。

数控加工操作的步骤1.进入加工模块打开需要进行加工的零件,零件打开后,通常是在零件设计(Part Design)模块或者曲面设计模块(创成式曲面造型,Generative Surface Design,或者自由曲面造型,Free StyleSurface)。

图1 打开需要进行加工的零件进入数控加工模块一般可以通过调用菜单:【Start(开始)】→【(加工)】→【(2.5轴加工)】(或者其他加工模块)。

进入加工模块后,绘图区如图2所示,其中除了加载的零件之外,还出现了一个加工坐标系和加工特征树。

图2 进入数控加工模块建立加工毛坯点击弹出如图3所示对话框,再点击加工零件,自动生成加工毛坯如图4所示。

图4 自动生成加工毛坯2.加工要素定义这个步骤主要是设置数控加工的机床、加工的坐标系统、用于加工的零件毛坯、加工的目标零件、安全平面等内容。

在特征树中双击节点,弹出如图5所图3 建立毛坯示的对话框。

第11章数控加工综合范例(2)——凸模零件加工本章导读: 目前,随着塑料产品越来越多,模具的使用也越来越多。

模具的型腔形状往往都十分复杂,加工的精度要求也较高,一般的传统加工工艺设备难以满足模具加工的要求。

但随着CAM 和数控技术的发展,已有效地解决了这个难题。

本章讲解一个模具加工的实际范例,重点了解凸模零件的加工流程。

30811.1 实例介绍和展示本范例完成文件:\11\11-1.prt 、tumo. CATProcess多媒体教学路径:光盘→多媒体教学→第11章本章以一个凸模零件加工为例介绍模具的加工。

加工完成的凸模零件如图11-1所示。

该凸模零件的加工工艺步骤如下。

(1) 等高粗加工,以垂直于刀具轴线的刀路逐层切除多余的材料。

(2) 轮廓驱动加工,对目标零件所有面进行半精加工。

(3) 投影加工,对目标零件的凹陷面进行精加工。

(4) 等高线加工,对目标零件中的圆弧面进行精加工。

(5) 螺旋加工,对顶面凹槽进行精加工。

(6) 清根加工,对目标零件中底面圆角进行清根加工。

图11-1 凸模模型11.2 范例制作11.2.1 模型创建步骤01新建零件打开CATIA软件,选择【开始】|【机械设计】|【零件设计】菜单命令,弹出【新建零件】对话框,如图11-2所示。

在【输入零件名称】文本框中输入“11-1”。

单击【确定】按钮。

步骤02绘制矩形单击【草图编辑器】工具栏中的【草图】按钮,选择xy平面作为草绘平面。

单击【轮廓】工具栏中的【矩形】按钮,绘制矩形,如图11-3所示。

单击【工作台】工具栏中的【退出工作台】按钮,退出草绘。

第11章 数控加工综合范例(2)——凸模零件加工309图11-2新建零件图11-3 绘制矩形步骤 03 创建凸台单击【基于草图的特征】工具栏中的【凸台】按钮,弹出【定义凸台】对话框,如图11-4所示。

选择草图,设置拉伸长度为5mm 。

单击【确定】按钮。

图11-4 创建凸台步骤 04 绘制槽形单击【草图编辑器】工具栏中的【草图】按钮,选择模型平面作为草绘平面。

第4章CATIA V5R20四轴铣削加工实例本章按照由浅入深的原则,以3实例来具体讲解CA TIA V5R20中的四轴铣削加工在具体实际中的应用,目的是使读者熟悉CA TIA V5R20四轴铣削加工的基本方法和具体参数设置。

4.1 入门实例——铣刀刀槽四轴数控加工4.1.1 实例描述铣刀零件如图4-1所示,整个有4条切削刃和4个排屑槽,外形结构相对比较复杂。

材料为工具钢,工件底部安装在旋转分度头上。

图4-1 铣刀刀槽4.1.2 加工方法分析铣刀刀头根据数控加工工艺要求,采用多轴投影加工通过固定刀轴方式来实现一个凹槽精加工,然后利用刀路变换功能(相当于工作台旋转功能)来实现其余槽的加工。

4.1.3 加工流程与所用知识点铣刀刀槽数控加工具体的设计流程和知识点,见表4-1所示。

表4-1铣刀刀槽加工流程和知识点4.1.4 具体操作步骤1.打开模型文件进入加工模块(1)启动CA TIA V5R20后,单击“标准”工具栏上的“打开”按钮,打开“选择文件”对话框,选择“xidao.catpart”(“随书光盘:\第4章\4.1\uncompleted\xidao.catpart”),单击“OK”按钮,文件打开后如图4-2所示。

图4-2 打开的模型文件(2)选择下拉菜单“开始”→“加工”→“Surface Machining”命令,进入曲面铣削加工环境。

2.定义零件操作(1)在特征树上双击“Part Operation.1”节点,弹出“Part Operation”对话框,如图4-3所示。

图4-3 “Part Operation”对话框(2)机床设置。

单击“Part Operation”对话框中的“machine”按钮,弹出“Machine Editor”对话框,选择“5-axis Machine.1”,如图4-4所示。

图4-4 “Machine Editor”对话框(3)定义加工坐标系,具体操作步骤如下:单击“Part Operation”对话框中的“Default reference machining axis system”按钮,弹出“Default reference machining axis for Part Operation.1”对话框,如图4-5所示。

CATIA软件零件切削模拟

CATIA软件是一款常用于机械设计的三维建模软件,它不仅可以进行零件的设计和装配,还能够进行切削模拟。

切削模拟可以帮助工程师更好地理解零件的切削过程,并且是进行刀具路径规划和切削参数优化的重要工具。

本文将重点介绍CATIA软件中零件切削模拟的操作步骤和应用。

首先,在开始进行零件切削模拟之前,我们需要完成零件的建模和装配。

CATIA软件提供了丰富的建模工具,可以根据设计要求创建几何体、特征和装配关系。

在完成零件的建模和装配后,我们可以进入零件切削模拟的过程。

CATIA软件中的切削模拟功能主要通过“机加工”工作台来实现。

在机加工工作台中,我们可以定义切削刀具、切削路径和切削参数,并且可以通过仿真来模拟切削过程。

在进行零件切削模拟之前,我们需要先选择适当的刀具。

CATIA软件中提供了多种切削刀具的模型,可以根据具体的切削需求选择相应的刀具。

选择合适的刀具后,我们可以将其放置在切削路径的起点位置。

接下来,我们需要定义切削路径。

切削路径可以通过多种方式进行定义,比如直线切削、轮廓切削和孔加工等。

CATIA软件提供了丰富的路径定义工具,可以根据具体需求进行选择和设置。

在定义切削路径时,我们需要注意保证路径的顺序和方向正确,以确保切削过程的准确性。

在定义切削路径后,我们还需要设置切削参数。

切削参数包括切削速度、进给速度和切削深度等。

这些参数的设置将直接影响到切削过程的效率和质量。

CATIA软件中提供了直观的参数设置界面,可以方便地进行调整和优化。

完成刀具和路径的设置后,我们可以通过切削模拟功能来进行切削过程的仿真。

在仿真中,CATIA软件会根据刀具的运动轨迹和切削参数,模拟出切削过程的真实效果。

通过仿真,我们可以直观地观察切削过程中的切削力、材料去除情况和加工表面质量等。

除了切削仿真,CATIA软件还提供了许多其他功能来辅助工程师进行切削模拟。

比如,我们可以使用切削力图来分析和优化切削过程中的力学性能。

我们还可以通过切削过程的视频展示,来更加生动地演示切削过程的细节。

总结一下,CATIA软件是一款功能强大的机械设计软件,其中的切削模拟功能可以帮助工程师更好地理解和优化零件的切削过程。

通过选择合适的刀具、定义准确的切削路径和设置合理的切削参数,工程师可以利用CATIA软件进行切削模拟,并通过仿真和分析来优化切削过程。

CATIA软件的零件切削模拟功能在机械设计和制造领域具有重要的应用价值,可以提高工程师的设计效率和产品质量。