ABAQUS金属切削实例步骤

- 格式:docx

- 大小:36.99 KB

- 文档页数:2

ABAQUS 切削仿真实例

1. 模型建立

本实例采用的单位制为:///mm t N Mpa 。

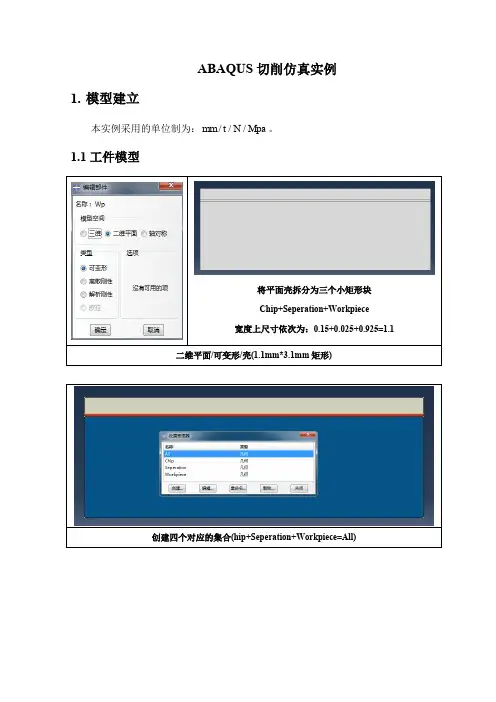

1.1工件模型

将平面壳拆分为三个小矩形块 Chip+Seperation+Workpiece

宽度上尺寸依次为:0.15+0.025+0.925=1.1

1.2刀具模型

2.1工件属性设置

Steel-2CR13

Seperation 截面属性

Workpiece 截面属性

Chip 截面属性

Steel-2CR13S 剪切损伤

子选项

塑性

YW

材质属性

Tl 截面属性

2.3赋予截面属性的部件视图

3.网格划分

3.1工件网格划分

长边布种宽边布种

Seperation网格划分(种子布置:长(125)*宽(1),其它设置同Chip)

Workpiece网格划分(种子布置:长(125)*宽(38),其它设置同Chip)

3.2刀具网格划分

左侧边布种右侧边布种顶边布种底边布种

3.3生成网格部件

4.装配

5.分析步设定

6.1接触属性定义

6.2接触属性定义

后刀面

前刀面

Chip 右边和顶边

7.载荷和边界条件定义

8.提交作业

9.结果。

![abaqus切削模拟教程[优质ppt]](https://uimg.taocdn.com/046f6c0d0722192e4536f6a6.webp)

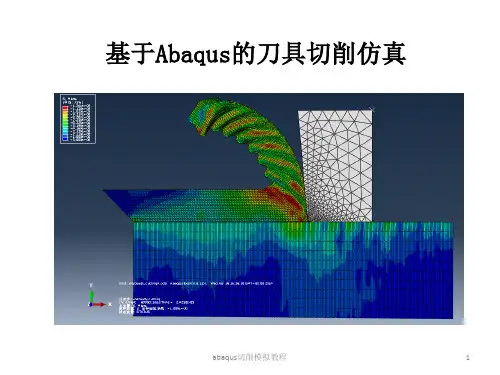

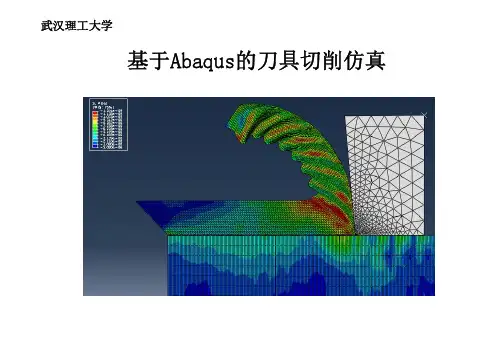

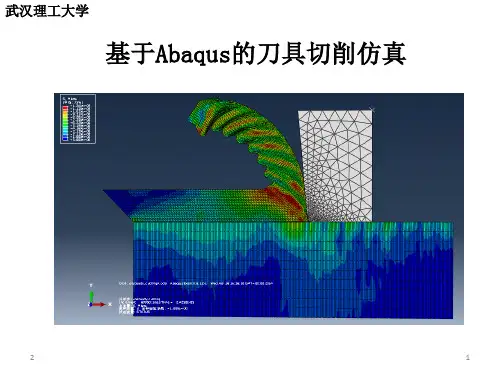

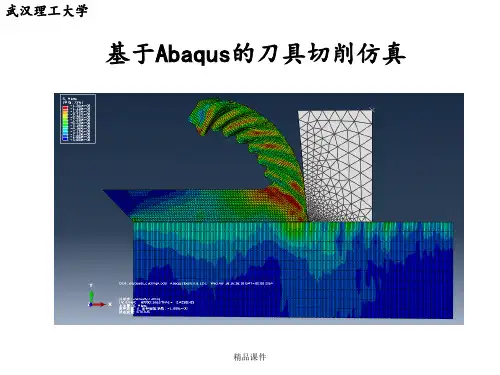

武汉理工大学基于Abaqus的刀具切削仿真Abaqus的功能介绍•线性静力学,动力学和热传导学•非线性和瞬态分析•多体动力学分析Abaqus的界面介绍切削模拟的假设条件本文建立的金属切削加工热力耦合有限元模型是基于以下的假设条件:•刀具是刚体且锋利,只考虑刀具的温度传导;•忽略加工过程中,由于温度变化引起的金相组织及其它的化学变化;•被加工对象的材料是各向同性的;•不考虑刀具、工件的振动;•由于刀具和工件的切削厚度方向上,切削工程中层厚不变,所以按平面应变来模拟;采用单位:N,Pa,m,S,K,J其他零件尺寸如下:•JOINT分离线为切削时切屑与工件分离的部分•零件分开画,材料接触和变形不同,便于赋予不同的材料特性与接触属性•注意每个零件的原点位置,便于装配Abaqus 零件网格划分对整个零件进行自适应网格常用操作:对零件的每条边分布种子网格控制,单元形状指派网格单元类型控制单元属性执行网格划分零件CHIP 网格划分:点击 ,选择上长边,进行边布种,确定弹出图中,选择按个数补种,单元数250接下来,以相同方式按顺时针布种,数目分别为6,20,6,250,20,201.CHIP 网格形状控制:点击 ,,选择整个零件后确定,选择如下图参数 2.CHIP 网格元素类型:点击 ,选择整个零件,参数如下3.最后点击 ,完成网格划分零件分离线,工件网格划分与此相同刀具TOOL网格划分:1.点击边布种,如图,按住shif 选择前刀面与后刀面,使用密度偏离布种 2.控制网格形状,三角形,技术自由3.网格类型与前面类似Abaqus零件网格划分生成网格零件:1.点击菜单栏‘网格’,选择‘创建网格部件’2.取名‘TOOL-MESH’ 3.确定,生成绿色的网格零件4.在道具右上创建一个参考点,便于施加载荷和输出切削力5.其他零件生成网格零件如图常用操作:创建材料,设置材料参数创建截面,将不同的材料参数赋予到不同的截面上指派截面,将不同的截面赋予到不同的部件上管理项,对左边对应项进行编辑、复制、删除等管理,材料名为点击‘通用’选择密度创建材料GH4169的参数:3.点‘力学’、‘塑性’,选择‘与温度有关的数据’,赋予数据4.设置线膨胀系数,,点‘力学’‘膨胀’5.设置热传导率,点‘热学’‘传导率’,输入数据创建材料GH4169的参数:5.点‘热学’‘非弹性热份额’6.点‘热学’‘比热’,输入参数创建材料GH4169_FAIL的参数:1.点,选GH4169,‘复制’,命名‘GH4169_FAIL’2.选‘GH4169_FAIL’,点‘编辑’‘力学’‘延性金属损伤’‘剪切损伤’,破坏机制参数如下3.点‘子选项’‘损伤演化’‘破坏位移参数’如下GH4169_FAIL赋予给分离线,破坏到一定程度,网格开裂创建刀具TOOL-M 的参数:1.刀具‘密度’‘杨氏模量’‘泊松比’如下2.点‘力学’‘膨胀’,设置‘膨胀系数’3.设置‘热传导率’‘比热’设置截面属性:1.点,名称‘Section_CHIP&WORK’,设置如下,继续,材料选择‘GH4169’2.建‘Section_JOINT’,赋予材料‘GH4169_FAIL’3.建‘Section_TOOL’,赋予材料‘TOOL_M’赋予零件截面属性:1.‘部件’栏点选‘CHIP_MESH’,点2.选择整个零件确定后,赋予零件截面属性‘Section_CHIP&WORK’3.同理,赋予其他零件对应的截面属性Abaqus模型装配常用操作:导入模型阵列平移实例旋转实例合并、切割实例Abaqus模型装配1.点击,导入零件2.点,选择实例‘WORKPIECE-MESH’,选右上角作‘起点’,‘JOINT_MESH’右下角作终点确定3.同理,将刀具顶点移到(2E-5,5E-6)常用操作:创建分析步创建场输出创建历程输出对左边对应项进行管理定义分析步:1.点,建分析步‘Unsteady cutting’插在初始步后,参数设置如下2.时间长度设为2E-5,几何非线性设为‘开’切换到‘相互作用’1.通过菜单、视图,只显示零件CHIP2.菜单栏,‘工具’‘创建面’定义接触面:3.表面命名为‘CHIP_BOT’4.其他表面定义(红色线)如下选择如下红色边确定CHIP_ALLJOINT_BOTJOINT_TOPWORK_TOPTOOL_FACE定义接触性质:1.点,命名‘int-con’,继续2.力学分别定义‘切向行为’‘法向行为’3.定义热传导,定义传导率与距离的函数对应关系如下定义接触性质:类似操作分别定义接触PROCESS_CON:增加‘生热’THIRD_CON:摩擦改为零定义接触对:总共有5对接触1.点 ,选择接触的2个面‘CHIP_BOT ’‘CHIP_TOP ’,力学接触为罚接触 ,接触属性为Initial_on2,按相同方法,按实际接触 定义其他4对接触3.定义刀具为刚性约束。

铝合金A357切削加工有限元模拟 1铝合金A357切削加工有限元模型金属切削加工有限元模拟,是一个非常复杂的过程。

这是因为实际生产中,影响加工精度、表面质量的因素很多,诸如:刀具的儿何参数、装夹条件、切削参数、切削路径等。

这些因素使模拟过程中相关技术的处理具有较高的难度。

本文建立的金属正交切削加工热力耦合有限元模型是基于以下的假设条件: (1)刀具是刚体且锋利,只考虑刀具的温度传导;(2)忽略加工过程中,由于温度变化引起的金相组织及其它的化学变化; (3)被加工对象的材料是各向同性的; (4)不考虑刀具、工件的振动;(5)由于刀具和工件的切削厚度方向上,切削工程中层厚不变,所以按平面应变来模拟;1.1材料模型1.1.1A357的Johnson-Cook 本构模型材料本构模型用来描述材料的力学性质,表征材料变形过程中的动态响应。

在材料微观组织结构一定的情况下,流动应力受到变形程度、变形速度、及变形温度等因素的影响非常显著。

这些因素的任何变化都会引起流动应力较大的变动。

因此材料本构模型一般表示为流动应力与应变、应变率、温度等变形参数之间的数学函数关系。

建立材料本构模型,无论是在制定合理的加工工艺方面,还是在金属塑性变形理论的研究方面都是极其重要的。

在以塑性有限元为代表的现代塑性加工力学中,材料的流动应力作为输入时的重要参数,其精确度也是提高理论分析可靠度的关键。

在本课题研究中,材料本构模型是切削加工数值模拟的必要前提,是预测零件铣削加工变形的重要基础,只有建立了大变形情况下随应变率和温度变化的应力应变关系,才能够准确描述材料在切削加工过程的塑性变形规律,继而才能在确定的边界条件和切削载荷下预测零件的变形大小及趋势。

在切削过程中,工件在高温、大应变下发生弹塑性变形,被切削材料在刀具的作用下变成切屑时的时间很短,而且被切削层中各处的应变、应变速率和温度并不均匀分布且梯度变化很大。

因此能反映出应变、应变速率、温度对材料的流动应力影响的本构方程,在切削仿真中极其关键。

ABAQUS切削仿真步骤说明:采用mm-t单位制,SiC颗粒尺寸为40um。

模型中工件尺寸为1mm*0.4mm。

颗粒与基体作为一个零件,采用分割工件来绘制。

一、创建零件1、创建工件零件work piece,画出1*0.4的矩形。

用分割工具画出一个圆形SiC颗粒,再阵列出其它颗粒。

2、创建刀具零件tool,几何尺寸合适就好,绘制2um的刃口半径,并在右上角设置参考点。

并且新建一个set-ref,区域选择该参考点。

二、材料参数设置及赋值Al采用shear damage,断裂应变1.2,损伤演化中的displacement at failure填4*10-6。

三、装配依次调入刀具和工件零件,为避免干涉,将刀具向右下方移动一定的距离,其中向下移动的距离为切削深度。

四、定义分析步和输出1、新建分析步,选择分析步类型为“Dynamic, Temp-disp, Explicit”,时间长度为工件长度除以切削速度。

本模型刀具速度为125mm/s,工件长度为1mm,故时间长度为0.008s。

2、修改场输出变量。

时间间隔改为80,并勾选status3、新建历程输出变量,区域选择为刀具零件中的set-ref,并且勾选RT、RF、RM,该点即作为刀具切削力的输出点。

五、定义接触属性和接触1、新建接触属性,接受Contact为默认选择。

切向属性选择罚函数,摩擦系数选0.25。

法向属性接受默认选项。

2、定义接触对。

接触类型选择surface-to-surface Contact(Explicit),主面选择刀具的前刀面、后刀面和刀尖的圆弧,从面类型选择node region,把整个工件全部选中。

力学约束公式选Penalty contact method,划移公式选择Finite sliding,接触属性选择上步定义的属性,其它保持默认。

3、定义刀具零件刚性约束。

(定义刀具为刚体就是说刀具的在切削过程中变形很小,所以认为是刚体,在刚体的参考点上可以看刀具在切削过程的反力)。

ABAQUS金属切削实例步骤背景介绍:切削过程是一个很复杂的工艺过程,它不但涉及到弹性力学、塑性力学、断裂力学,还有热力学、摩擦学等。

同时切削质量受到刀具形状、切屑流动、温度分布、热流和刀具磨损等影响,切削表面的残余应力和残余应变严重影响了工件的精度和疲劳寿命。

利用传统的解析方法,很难对切削机理进行定量的分析和研究。

计算机技术的飞速发展使得利用有限元仿真方法来研究切削加工过程以及各种参数之间的关系成为可能。

近年来,有限元方法在切削工艺中的应用表明,切削工艺和切屑形成的有限元模拟对了解切削机理,提高切削质量是很有帮助的。

这种有限元仿真方法适合于分析弹塑性大变形问题,包括分析与温度相关的材料性能参数和很大的应变速率问题。

ABAQUS作为有限元的通用软件,在处理这种高度非线性问题上体现了它独到的优势,目前国际上对切削问题的研究大都采用此软件,因此,下面针对ABAQUS的切削做一个入门的例子,希望初学者能够尽快入门,当然要把切削做好,不单单是一个例子能够解决问题的,随着深入的研究,你会发现有很多因素影响切削的仿真的顺利进行,这个需要自己去不断探索,在此本人权当抛砖引玉,希望各位切削的大神们能够积极探讨起来,让我们在切削仿真的探索上更加精确,更加完善。

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~ 切削参数:切削速度300m/min,切削厚度0.1mm,切削宽度1mm尺寸参数:本例作为入门例子,为了简化问题,假定刀具为解析刚体,因为在切削过程中,一般我们更注重工件最终的切削质量,如应力场,温度场等,尤其是残余应力场,而如果是要进行刀具磨损或者涂层刀具失效的分析的话,那就要考虑建立刀具为变形体来进行分析了。

工件就假定为一个长方形,刀具设置前角10°,后角6°,具体尺寸见INP文件。

金属非稳态切削材料属性1、工件、切屑密度:8250弹性:杨氏模量2.2e11,泊松比0.3膨胀:传导率:非弹性热份额:0.9塑性:硬化Johnson-cook,依赖于变化率C=0.0157,Epsilon dot zero=1比热:2、分离线剪切损伤:断裂应变2,损伤演化:破坏位移4e-63、刀具传导率:46质量密度:15000弹性:杨氏模量8e11,泊松比0.2膨胀:4.7e-6比热:20000截面属性均质实体,平面应力/应变厚度0.002分析步切削分析步:动力,温度-位移,显式时间长度:2.5e-5接触属性1、切向行为:粗糙;法向行为:不允许接触后分离;热传导2、切向行为:无摩擦;法向行为:允许接触后分离;热传导;生热:分布在从表面上的换热百分比0.9热传导:相互作用初始、表面与表面接触、接触属性1:切屑下&分离线上,工件上&分离线下(罚接触方法、有限滑移)切削、表面与表面接触、接触属性2:刀具&切屑下,工件上&切屑下(运动接触法、有限滑移)切削、自接触、接触属性3:切屑表面(运动接触法)进给速度:40温度场工件、切屑、分离线:300刀具:600网格网格控制属性:工件(四边形、结构);刀具(三角形、自由)单元类型:工件(CPE4RT:四结点热耦合平面应变四边形单元,双线性位移和温度,减缩积分,沙漏控制.);刀具(CPE3T:三结点平面应变热耦合三角形单元,位移和温度均线金属稳态切削材料属性1、工件、切屑密度:7850弹性:杨氏模量2.08e11,泊松比0.3膨胀:44.5非弹性热份额:0.9塑性:硬化Johnson-cook,依赖于变化率C=0.014,Epsilon dot zero=12、刀具:解析刚体截面属性均质实体,平面应力/应变厚度1分析步初始分析步切削分析步:动力,显式时间长度:0.08接触属性切向行为:罚摩擦(各项同性摩擦系数0.4);法向行为相互作用切削分析步、表面与表面接触、接触属性:刀具&工件幅度曲线进给速度:1温度场工件、刀具:298网格网格控制属性:工件(四边形、结构)单元类型:工件(CPE4RT:四结点热耦合平面应变四边形单元,双线性位移和温度,减缩积分,沙漏控制.)。

ABAQUS金属切削实例步骤

1.几何建模:首先需要建立金属工件的几何模型。

可以使用ABAQUS

提供的建模工具,也可以将几何模型从其他CAD软件中导入。

确保几何模

型准确、完整。

2.材料定义:在完成几何建模后,需要定义切削过程中使用的材料的

性质。

ABAQUS提供了很多材料模型,可以根据实际情况选择适合的模型,并输入相应的材料参数。

3.划分网格:对几何模型进行网格划分。

切削过程中需要注意,对于

切削区域可以使用细网格,而对于其他区域可以使用粗网格,以保证计算

效率。

划分网格时需要注意切削区域的边界条件和接触面的定义。

4.加载和约束:模拟金属切削过程中,需要对工件施加切削力和旋转

运动。

可以通过设定工具相对于工件的移动速度,以及施加在工具刀齿上

的切削力来模拟真实的切削过程。

同时,还需要对工件施加约束条件,以

保证切削过程中工件的稳定性。

5.定义切削区域:定义切削区域和非切削区域的材料和边界条件。

可

以使用ABAQUS提供的切削模块,将切削区域指定为一个单元集合。

然后

可以定义切削区域的边界条件,如切削力、切削速度等。

6.建立切削过程的模拟:定义金属切削过程的边界条件和约束条件。

可以考虑刀具的切削速度、切削力的变化以及加工过程中可能出现的各种

现象,如剧烈振动、切屑形成等。

7.求解模型:对模型进行求解。

ABAQUS会根据定义的边界条件和约

束条件,通过有限元分析方法求解切削过程模型,得到切削过程中各个时

间点的位移、应力和应变等结果。

8.结果后处理:对求解结果进行后处理,包括结果的可视化和分析。

ABAQUS提供了丰富的后处理工具,可以对结果进行动画和图形展示,还

可以进行数据提取和分析,以评估切削过程中的性能。

以上就是使用ABAQUS进行金属切削模拟的一般步骤。

在具体操作时,还需要根据实际情况进行参数设置和模型调整,以确保模拟结果的准确性

和可靠性。