橡胶波纹管硫化模具设计

- 格式:pdf

- 大小:195.31 KB

- 文档页数:3

橡胶硫化模设计基础知识1对橡胶硫化模的要求1.1切实有效:设计的橡胶硫化模必须保证压制出的橡胶制品在尺寸、形状、表面外观质量等方面符合图纸要求。

1.2方便操作:包括以下几个方面●装料方便●取零件方便●装卸模具方便●搬动模具方便●模具轻便1.3制造简便:模具结构的机械加工工艺性要好。

1.4经久耐用1.5造价低廉2橡胶硫化模主要构成2.1成型结构:包括上模、中模、下模、型芯、哈夫块等。

2.2定位结构:包括定位销定位、本体定位等。

2.3排气结构:包括硫胶槽等。

2.4启模结构:包括启模槽、卸模架等。

2.5测温结构:包括测温孔。

2.6标识结构:包括对模倒角、防错销、防错孔、文字标识等。

2.7加料结构:包括加料室、注压缸、浇注孔等。

3分模面选择与胶料收缩率确定分模面选择应以方便制件取出和不影响制件外观为原则,一般选在最大外园处并且是棱角部位。

橡胶制件是在高温下成型的,由于橡胶的热膨胀系数比模具材料(钢)大的多,所以橡胶制件冷却后尺寸要比型腔尺寸小。

型腔尺寸与橡胶制件冷却后尺寸之比叫胶料收缩率,丁腈橡胶收缩率为1.5%,硅橡胶为2.5%,氟橡胶为3%。

4常用模具结构●上下模中心定位●上下模本体定位●上下模双销定位●上中下中心定位●上中下本体定位●上中下双销定位●上下模型芯定位●上中下型芯定位●普通复合模结构●合页式复合模结构橡胶模压工艺1.模压工艺综述1.1 模压工艺流程图1.2 模压工艺各工步操作要点1.2.1 下料:将胶料制成与橡胶制品的形状与大小相适应的毛坯,根据不同制品的要求,可采取不同的下料方法,如冲切下料、挤出下料和手工下料。

毛坯的好坏直接影响橡胶制品质量,主要影响因素有毛坯的重量、形状和尺寸。

1.2.2 装料:将毛坯装入模具中,装料位置要准确。

对于金属橡胶件,要注意金属件的安装方向和位置。

1.2.3 合模:合模时要注意:①方向不要搞错②定位销要确实进入定位孔内③不要碰伤模具④多套模具压制时模具之间的零件不要搞混。

橡胶模具设计凌毅安徽中鼎密封件股份有限公司内容提要:橡胶作为一种高分子材料,在现实生活中的应用越来越广泛,橡胶制品的好坏直接影响其使用性能。

生胶-塑炼-混炼-成型-硫化-修整(检验)是生产橡胶制品的必要工序,其中硫化是关键工序,对橡胶制品的质量起决定作用。

因此,作为橡胶硫化用模具就显得尤为重要,模具的好坏直接影响橡胶制品的质量、成本、能耗等。

关键词:橡胶模具设计概述橡胶模具的设计是一项系统工程,涉及橡胶加工工艺学、金属材料加工工艺学、材料力学、计算机软件工程等学科。

本人初涉模具设计,就橡胶模具的设计谈一些自己肤浅的看法。

橡胶模具设计的基本工作流程:客户图纸评审阶段产品材料评审阶段计算成本确定模具结构利用电脑软件如AutoCAD或Pro/E出图校对试模修改总结。

下面我就每一阶段的工作做一个简要的阐述。

客户图纸评审:根据客户提供的图纸,认真吃透、消化顾客对产品的要求,明确产品的使用条件,确定产品工作面、关键尺寸、尺寸公差等。

这一阶段的工作非常重要,因为即使你模具设计得非常好,但是生产出来的产品不符合客户的要求也是枉然,有必要的话还需与客户沟通。

这一阶段所得到的信息是我们进行模具结构设计的依据。

产品材料评审:依据材料工程师确定的胶料,掌握该胶料的相关性能,最主要的是硫化速度、焦烧时间、流动性、硬度、胶料收缩率等,该工作阶段获取的信息是确定模穴数、模腔尺寸等的依据。

成本计算:包括胶料的价格、模具费用等相关费用,初步估算产品的单位成本以确定该产品是否宜于开发。

模具结构设计:根据前三个阶段所得到的基本信息,初步确定模具结构,该阶段为重要阶段,是信息的输出阶段,也是设计人员具体水平体现的阶段,这一阶段的工作较多,主要包括以下几方面内容:1.分型面的选择:依据产品结构,选择分型面。

分型面的选择应考虑:a)保证制品易取出;b)排气方便;c)避免锐角;d)避开制品工作面;e)保证制品精度;f)便于装填胶料,模具易于装拆;g)加工的难易程度等因素,同时进行综合分析,选择最优方案。

橡胶波纹管硫化模具设计李翔宇;方丽娟【摘要】According to the structure characteristics of rubber billows,the curing mold for rubber billows was designed, which was suitable for application of mechanical seal in metallurgy industry. The Huff structure was adopted for the middle part of the rubber billows mold,and the structure of combinational mount blocks was adopted for the mold core. Machining ability and operation ability of vulcanized technology for products were taken into consideration during the design. The mold has reasonable structure,which can produce qualified rubber billows stably.% 根据橡胶波纹管的结构特点,设计一种应用于冶金行业机械密封的橡胶波纹管的硫化模具,该波纹管模具的中模采用哈夫结构,模芯采用镶块组合结构,设计时考虑了模具的加工性和产品硫化工艺的操作性,模具结构合理,能稳定生产出合格的橡胶波纹管。

【期刊名称】《润滑与密封》【年(卷),期】2013(000)005【总页数】3页(P122-124)【关键词】橡胶波纹管;硫化模具;机械密封【作者】李翔宇;方丽娟【作者单位】广州机械科学研究院有限公司广东广州510700;广州机械科学研究院有限公司广东广州510700【正文语种】中文【中图分类】TH136冶金行业镀锡机组工艺段机械设备主要由碱洗槽、酸洗槽、电镀槽、淬水槽、化学处理槽等立式衬胶槽组成。

xxxx纯橡胶产品模具设计技术规范1目的为规范xxxx纯橡胶产品设计(以下简称公司产品)轴套类产品模具设计,特编制本标准。

2 使用范围本规范适用于本公司轴套类产品模具设计。

3 引用标准无4 轴套类模具的组成4.1 轴套类模具由上模板、中模板、下模板、型芯、定位销、定位套、导向销、导向套、抬耳等主要部分组成。

5 流道设计要求5.1 排布流道时,应避免流道分支处与上一级流道交汇处出现尖角,应圆弧过渡。

5.2 流道排布应平衡,避免出现不对称,影响注射效果,流道壁面粗糙度小于Ra 018μm。

5.3 流道末端处,应设有冷料穴,伸出长度一般为10mm。

6 轴套类产品特点6.1按轴套组成形式,设计模具前应了解轴套类产品结构、材质、产品材料性能6.1.1 A类轴套:由内管、外管加橡胶体构成。

A类轴套(带铁骨架)一般情况下设计成上、中、下三模板结构。

例如A类轴套还包括铝骨架、尼龙骨架。

由于铝骨架、尼龙骨架刚度较小在注射时由于注射压力变形量较大,在设计时中板应设计成哈夫块结构,以避免由于骨架膨胀造成卸件困难。

6.1.2 B类轴套:内管加橡胶体构成。

B类轴套模具为方便卸件一般情况下设计为哈夫块结构。

6.1.3外管为翻边的骨架,在设计时应注意上板能将翻边压住,避免外管上下移动造成产品尺寸不合格。

例如6.2安装部位精度要求安装部位包括定位销与模板销孔定位,装配为过盈配合以保证装配性能,一般定位销尺寸比销孔尺寸大0.05mm为宜。

6.3.4模具材料及热处理一般情况下模板需经热处理调质,考虑到模具成本原因。

模板多用45#钢,硬度要求为HRC28-32度;模芯材质为P20,硬度要求为HRC33-38;开发初期单腔模具一般采用未调质的45#钢。

7 分型面的选择7.1 分型面的数目应少且为平面。

7.2不影响产品的外观质量。

在分型面处不可避免地出现飞边,因此应避免在外观光滑面上设计分型面。

7.3分型面一般不取在装饰外表面或带圆弧的转角处。

浅谈橡胶波纹管的模具设计和加工技术摘要:橡胶波纹管的用途比较广泛,主要是用来作为隔离防尘套与密封构件。

大部分的橡胶波纹管的结构都比较简单,没有有众多的细小特征,尺寸大小也存在统一性,因此,大部分的橡胶波纹管都是采取的整体型腔设计。

本文讨论的是一种比较复杂的橡胶波纹管,根据其复杂特征,采取了镶拼组合代替了原来的整体模具结构,能够明显提高模具的加工性能,节约生产成本。

关键词:橡胶波纹管;设计与加工;模具结构橡胶波纹管的用途十分广泛,最主要是用来作为隔离防尘套,用来隔离空气中的灰尘与机器部件。

也可以作为密封件,主要用来密封机械设备中的某些需要进行密封的端面,其成形工艺一般都是采用压制成形,橡胶压膜指的是用于橡胶压制成形的模具。

模具一般由凹模与凸模两个部分构成,对于不同的模具可以设计出不同的压模,压模是及其重要的一个部分,其设计的结构形式直接关系到制品的质量、模具的制造成本、生产速度、使用寿命等。

一、工艺分析首先让我们对其的工艺进行分析,在了解工艺之后再谈设计与加工。

整个零件分为两个部分组成,中间部分是波纹状的管部,两端是并不对称的异形结构,除去两端的中间是具有对称性的,详细结构如图1:图一:波纹管零件图从图中我们看出,零件的自由厚度为1mm,但是在端部的料厚变化是不尽相同的,由于零件的两端必须要与其他零件相互配合使用,因此,对其的要求是十分高,同时,两端的不对称性对于型腔的设计与加工难度无疑是增加了很多。

从图中我们可以看到两端中均存在了侧向凸台,成形难度无疑也加大了,测量的难度也加大了。

对此,我们必须选用硬度合适,伸缩率良好,具有比较强的抗拉强度橡胶来进行模具的设计与加工。

丁腈橡胶的胶料牌号为I-1,邵氏硬度为55±5,伸长率为300%以上,抗拉强度为7.85MPa以上,最大收缩率为1.8%,比较符合我们的选材要求。

由于零件的断面厚度不足3mm,我们根据材料的收缩率将零件的尺寸进行放大处理,将零件的尺寸放大1.018倍,按照此尺寸进行模具的设计与加工。

波纹管的模具及工艺流程设计摘要:波纹管的应用范围很广,从低温到高温,从中性介质到腐蚀性介质,从低速到高速,从普通到苛刻的工作条件都可以选用;根据设备内介质的腐蚀性能,选用不同的波纹管材料:例如对工作压力和温度要求都不高的中性介质(水或油等),可选用橡胶制造的波纹管;在腐蚀性介质中(酸或碱等)可选用四氟制造的波纹管;高温或低温下,可采用金属波纹管。

橡胶波纹管用于低载荷机械密封作为辅助密封,使得大多数轻型机械密封采用橡胶波纹管:同时,橡胶波纹管型机械密封的金属件为冲压件,使得整套机械密封便于工厂进行高效的流水线生产,这样,就为橡胶波纹管机械密封创造了廉价的市场价格,并且具有密封效果好的优点。

本文结合我公司生产的橡胶波纹管产品,对其模具加工及其制备工艺流程进行了分析和研究。

一、波纹管的模具设计橡胶波纹管的用途比较广泛,主要用来作为隔离防尘套与密封构件,大部分的橡胶波纹管的结构比较简单,尺寸大小也存在统一性,因此,大部分的橡胶波纹管的模具都是采取整体设计,本文所设计的模具采用组合式,代替了原来的整体模具结构,更主要的是提高了脱模效率从而降低操作者的劳动强度,提高生产效率,节约生产成本。

1.1 工艺分析首先对其进行工艺分析,在了解工艺之后再进行设计与加工。

整个零件分为两个部分组成,中间部分是波纹状的管部,两端是并不对称的异型结构,除去两端的中间是具有对称性的,详细结构如图 1-1:1.2 模具的设计从前面工艺分析我们可以看出,所要设计的模具应该满足以下几个条件:1,能保证制品有正确的轮廓、尺寸。

2,要求有一定的光洁度、合理的分型面,容易修整胶边。

3,定位可靠,装料、合模、启模、取制品等操作简便。

4,尽可能地提高模具的使用寿命。

5,在保证有足够强度地条件下,应尽可能的减轻模具质量。

6,在保证产品质量的条件下,应尽量使模具易于加工。

7,有适当的流胶槽,以易于排气,排出多余的胶。

模具是由内模,外模这两个部分组成,其中外模又分为上,下模对称两件,在下模上进行加工余料槽,方便在加工的过程中容纳多余的材料。

橡胶弹簧硫化模具的设计夏荣武 孙志坚(辽宁国能集团股份有限公司研究所 铁岭 112002)摘 要 简要介绍橡胶弹簧和复合橡胶弹簧硫化模具的设计要点及装配时应注意的问题。

附带说明橡胶弹簧退模时的专用工装。

本文附图5幅。

关键词 橡胶弹簧 硫化模具 设计橡胶弹簧也称为缓冲器、减振器等,被广泛用在各种振动设备上。

为了减少振动单元对机体的振动,都要在振动单元与机体之间加减振弹簧。

在比较粗糙的振动设备上,通常都是用钢制弹簧做减振弹簧,例如矿山用的筛分设备、铸造用的清沙设备等。

这种减振弹簧的优点是制作简单、价格比较低;而缺点是噪音比较大。

而比较精密的振动设备,多采用纯橡胶弹簧或钢弹簧与橡胶硫化在一起的复合橡胶弹簧。

优点是运行比较平稳、噪音比较低。

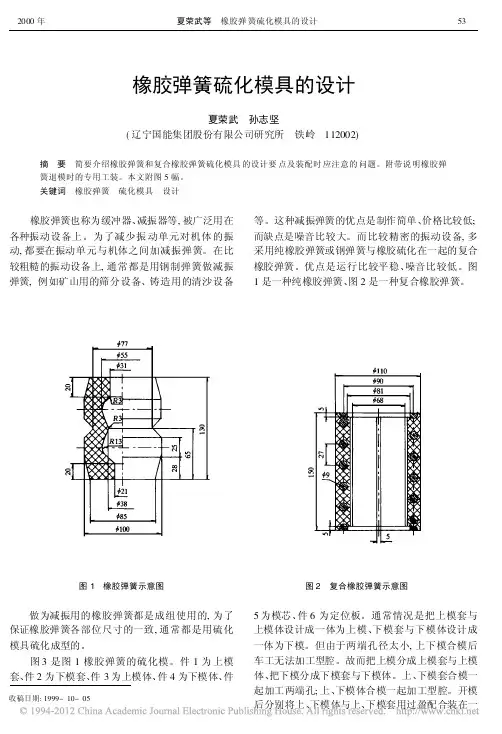

图1是一种纯橡胶弹簧、图2是一种复合橡胶弹簧。

图1 橡胶弹簧示意图 图2 复合橡胶弹簧示意图做为减振用的橡胶弹簧都是成组使用的,为了保证橡胶弹簧各部位尺寸的一致,通常都是用硫化模具硫化成型的。

图3是图1橡胶弹簧的硫化模。

件1为上模套、件2为下模套、件3为上模体、件4为下模体、件收稿日期:1999-10-055为模芯、件6为定位板。

通常情况是把上模套与上模体设计成一体为上模、下模套与下模体设计成一体为下模。

但由于两端孔径太小,上下模合模后车工无法加工型腔。

故而把上模分成上模套与上模体、把下模分成下模套与下模体。

上、下模套合模一起加工两端孔;上、下模体合模一起加工型腔。

开模后分别将上、下模体与上、下模套用过盈配合装在一532000年 夏荣武等 橡胶弹簧硫化模具的设计起。

为了保证橡胶弹簧里孔各处尺寸对外圆各尺寸一致不变,我们把模芯设计一定位槽,使其与定位板配合,以保证各部尺寸。

图3 橡胶弹簧硫化模示意图1)上模套;2)下模套;3)上模体;4)下模体;5)模芯;6)定位板;7)定位销;8)定位销这里有一个关键,模芯最大尺寸为555,而橡胶弹簧端部最大尺寸为531,用手工是无论如何也是退不出模芯的,我们专门设计一套退模芯工装,如图4所示。