橡胶模具设计方法

- 格式:pdf

- 大小:76.61 KB

- 文档页数:3

橡胶模具设计中脱模斜度的确定

脱模斜度也叫做拔模斜度。

与铸造模具、塑料成形模具、陶瓷模具(工业用)一样,橡胶模具的设计,在必要的时候,对相关的模具构件也需要进

行脱模斜度的设计。

设计脱模斜度的目的在于使生产操作中的脱模取件或抽

取芯棒、芯轴(或者型芯拼块)等能够顺利进行。

在橡胶模具结构中,对相关构件的脱模斜度的设计,需要考虑以下几个因素:

1)制品零件的使用要求所允许的最大斜度(或者锥度)。

2)制品零件的形体结构特点。

3)模具的结构特点。

4)分型面的结构特点、设计布局的位置以及启模取件时,是否使用卸模架等。

一般来说,脱模斜度的设计,其数值的选择和确定,是以不影响制品零件的使用功能为前提条件的,在其许可的范围内(包括不影响外形美观在内),对于难以脱模取件或者抽拔芯轴、型芯等的制品零件,其脱模斜度的数值尽

可能作最大程度的选择。

通常,抽芯取件的难度越大,脱模斜度选取的数值也应越大。

对于制品零件的使用不允许有较大的斜度或锥度,模具设计时脱模斜度的选择,最好

是在制品零件公差带的1/2~1/3范围之内作最大选取。

脱模斜度的设计,首先必须了解制品零件的使用场合及其功能要求,了解制品零件各个部位的作用,工作面的位置以及和其他有关机械零部件的相

互装配关系与配合关系,以便确定其模具的结构方案与脱模斜度的数值。

同时,还要求橡胶制品零件的设计人员在设计制品零件时,要充分地考虑和了

解橡胶制品零件生产制造的工艺特点,特别是模制化生产工艺对制品零件的

形体结构要求,也就是橡胶模制品零件的设计工艺性。

橡胶模具设计凌毅安徽中鼎密封件股份有限公司内容提要:橡胶作为一种高分子材料,在现实生活中的应用越来越广泛,橡胶制品的好坏直接影响其使用性能。

生胶-塑炼-混炼-成型-硫化-修整(检验)是生产橡胶制品的必要工序,其中硫化是关键工序,对橡胶制品的质量起决定作用。

因此,作为橡胶硫化用模具就显得尤为重要,模具的好坏直接影响橡胶制品的质量、成本、能耗等。

关键词:橡胶模具设计概述橡胶模具的设计是一项系统工程,涉及橡胶加工工艺学、金属材料加工工艺学、材料力学、计算机软件工程等学科。

本人初涉模具设计,就橡胶模具的设计谈一些自己肤浅的看法。

橡胶模具设计的基本工作流程:客户图纸评审阶段产品材料评审阶段计算成本确定模具结构利用电脑软件如AutoCAD或Pro/E出图校对试模修改总结。

下面我就每一阶段的工作做一个简要的阐述。

客户图纸评审:根据客户提供的图纸,认真吃透、消化顾客对产品的要求,明确产品的使用条件,确定产品工作面、关键尺寸、尺寸公差等。

这一阶段的工作非常重要,因为即使你模具设计得非常好,但是生产出来的产品不符合客户的要求也是枉然,有必要的话还需与客户沟通。

这一阶段所得到的信息是我们进行模具结构设计的依据。

产品材料评审:依据材料工程师确定的胶料,掌握该胶料的相关性能,最主要的是硫化速度、焦烧时间、流动性、硬度、胶料收缩率等,该工作阶段获取的信息是确定模穴数、模腔尺寸等的依据。

成本计算:包括胶料的价格、模具费用等相关费用,初步估算产品的单位成本以确定该产品是否宜于开发。

模具结构设计:根据前三个阶段所得到的基本信息,初步确定模具结构,该阶段为重要阶段,是信息的输出阶段,也是设计人员具体水平体现的阶段,这一阶段的工作较多,主要包括以下几方面内容:1.分型面的选择:依据产品结构,选择分型面。

分型面的选择应考虑:a)保证制品易取出;b)排气方便;c)避免锐角;d)避开制品工作面;e)保证制品精度;f)便于装填胶料,模具易于装拆;g)加工的难易程度等因素,同时进行综合分析,选择最优方案。

第一节绪论随着我国橡胶制品工业的发展,橡胶制品的种类日益增多,产量日益扩大,促使着橡胶模具设计与制造由传统的经验设计到理论计算设计。

尤其是橡胶生产设备的不断提高与生产工艺的不断改进,橡胶模具越来越多,模具的制造水平与模具复杂程度也越来越高越精致。

高效率、自动化、精密、长寿命已经成为橡胶模具发展的趋势。

一、橡胶模具的分类橡胶模具根据模具结构和制品生产工艺的不同分为:压制成型模具、压铸成型模具、注射成型模具、挤出成型模具四大常用模具,以及一些生产特种橡胶制品的特种橡胶模具,如充气模具、浸胶模具等。

1.压制成型模具又称为普通压模。

它是将混炼过的、经加工成一定形状和称量过的半成品胶料直接放入模具中,而后送入平板硫化机中加压、加热。

胶料在加压、加热作用下硫化成型。

特点:模具结构简单,通用性强、使用面广、操作方便,故在橡胶模压制品中占有较大比例。

2.压铸成型模具又称传递式模具或挤胶法模具。

它是将混炼过的、形状简单的、限量一定的胶料或胶块半成品放入压铸模料腔中,通过压铸塞的压力挤压胶料,并使胶料通过浇注系统进入模具型腔中硫化定型。

特点:比普通压模复杂,适用于制作普通模压不能压制或勉强压制的薄壁、细长易弯曲的制品,以及形状复杂、难以加料的橡胶制品。

采用这种模具生产的制品致密性好、质量优越。

3.注射成型模具它是将预加热成塑性状态的胶料经注射模的浇注系统注入模具中定型硫化。

特点:结构复杂、适用于大型、厚壁、薄壁、形状复杂的制品。

生产效率高、质量稳定、能实现自动化生产。

4.挤出成型模具通过机头的成型模具制成各种截面形状的橡胶型材半成品,达到初步造型的目的,而后经过冷却定型输送到硫化罐内进行硫化或用作压模法所需要的预成型半成品胶料。

特点:生产效率高、质量稳定、能实现自动化生产。

二、成型设备模压法模具使用平板硫化机。

(蒸汽硫化机:一般饱和蒸汽的最高压力可达0.6~0.8Mpa,硫化温度在158~168范围内。

电阻丝加热平板、油压平板硫化机)压铸法模具使用压铸机。

xxxx纯橡胶产品模具设计技术规范1目的为规范xxxx纯橡胶产品设计(以下简称公司产品)轴套类产品模具设计,特编制本标准。

2 使用范围本规范适用于本公司轴套类产品模具设计。

3 引用标准无4 轴套类模具的组成4.1 轴套类模具由上模板、中模板、下模板、型芯、定位销、定位套、导向销、导向套、抬耳等主要部分组成。

5 流道设计要求5.1 排布流道时,应避免流道分支处与上一级流道交汇处出现尖角,应圆弧过渡。

5.2 流道排布应平衡,避免出现不对称,影响注射效果,流道壁面粗糙度小于Ra 018μm。

5.3 流道末端处,应设有冷料穴,伸出长度一般为10mm。

6 轴套类产品特点6.1按轴套组成形式,设计模具前应了解轴套类产品结构、材质、产品材料性能6.1.1 A类轴套:由内管、外管加橡胶体构成。

A类轴套(带铁骨架)一般情况下设计成上、中、下三模板结构。

例如A类轴套还包括铝骨架、尼龙骨架。

由于铝骨架、尼龙骨架刚度较小在注射时由于注射压力变形量较大,在设计时中板应设计成哈夫块结构,以避免由于骨架膨胀造成卸件困难。

6.1.2 B类轴套:内管加橡胶体构成。

B类轴套模具为方便卸件一般情况下设计为哈夫块结构。

6.1.3外管为翻边的骨架,在设计时应注意上板能将翻边压住,避免外管上下移动造成产品尺寸不合格。

例如6.2安装部位精度要求安装部位包括定位销与模板销孔定位,装配为过盈配合以保证装配性能,一般定位销尺寸比销孔尺寸大0.05mm为宜。

6.3.4模具材料及热处理一般情况下模板需经热处理调质,考虑到模具成本原因。

模板多用45#钢,硬度要求为HRC28-32度;模芯材质为P20,硬度要求为HRC33-38;开发初期单腔模具一般采用未调质的45#钢。

7 分型面的选择7.1 分型面的数目应少且为平面。

7.2不影响产品的外观质量。

在分型面处不可避免地出现飞边,因此应避免在外观光滑面上设计分型面。

7.3分型面一般不取在装饰外表面或带圆弧的转角处。

用橡胶制作模具用橡胶制作模具是从80年初开始使用的一种简易模具。

由于模具使用橡胶制成,必须在真空条件下将塑料注入模具中成形,所以也称为真空注模成形法。

到80年代中期,已有400多台真空注模装置投入运转。

并生产了一批汽车零件、电子电器零件、各种玩具零件及工艺美术制品等。

在小批量生产方面收到了缩短模具制造周期和降低生产成本的效果。

模具的结构橡胶模是一种用手工在真空中注入塑料的模具,因而结构简单,如图1所示。

在注入塑料之前,将橡胶模的两个半模对合后,用紧固带将其固紧。

在两个半模的分型面处插入注塑漏斗,即可在真空中注入塑料。

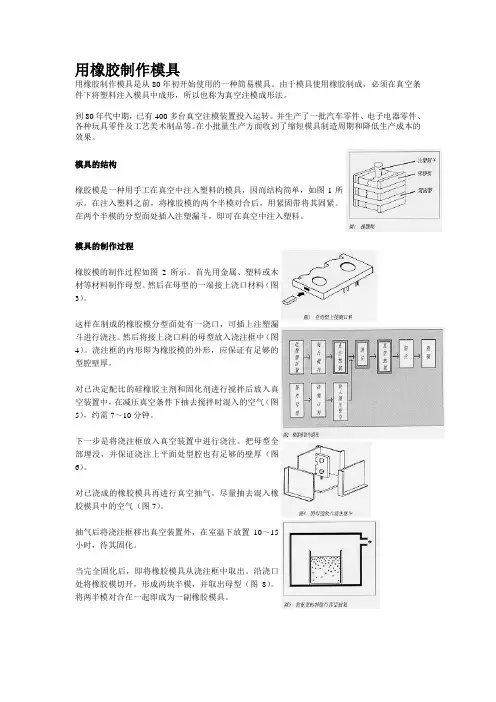

模具的制作过程橡胶模的制作过程如图2所示。

首先用金属、塑料或木材等材料制作母型。

然后在母型的一端接上浇口材料(图3)。

这样在制成的橡胶模分型面处有一浇口,可插上注塑漏斗进行浇注。

然后将接上浇口料的母型放入浇注框中(图4)。

浇注框的内形即为橡胶模的外形,应保证有足够的型腔壁厚。

对已决定配比的硅橡胶主剂和固化剂进行搅拌后放入真空装置中,在减压真空条件下抽去搅拌时混入的空气(图5),约需7~10分钟。

下一步是将浇注框放入真空装置中进行浇注。

把母型全部埋没,并保证浇注上平面处型腔也有足够的壁厚(图6)。

对已浇成的橡胶模具再进行真空抽气。

尽量抽去混入橡胶模具中的空气(图7)。

抽气后将浇注框移出真空装置外,在室温下放置10~15小时,待其固化。

当完全固化后,即将橡胶模具从浇注框中取出。

沿浇口处将橡胶模切开,形成两块半模,并取出母型(图8)。

将两半模对合在一起即成为一副橡胶模具。

用橡胶模浇注塑件的过程用橡胶模浇注塑件的过程如图9所示。

首先对主剂塑料和固化剂进行计量,并分别置于真空装置中进行抽气。

通过玻璃窗口确认其抽气状态,排出主剂和固化剂中水份和空气。

打开橡胶模具,对型腔喷乙醇进行清洗。

为便于脱模,再在型腔表面喷硅脱模剂。

然后将两半模对合,并在两边垫上垫板后用紧固带将橡胶模紧固在一起,插上漏斗,即可进行浇注。

第46卷 第13期·22·作者简介:魏涛(1986-),男,本科,工程师,现从事有关航空发动机用橡胶密封件以及各种非金属材料零件的研发、生产和制造以及相关模具的设计工作。

收稿日期:2020-05-271 橡胶材料的性能和选材1.1 丁腈橡胶(NBR)丁腈橡胶是由丁二烯和丙烯腈共聚而成的高聚物。

丁腈橡胶又可分为普通丁腈橡胶和特种丁腈橡胶,普通丁腈橡胶按丙烯腈含量的多少来分,分为极高含量(>43%)、高含量(36%~42%)、中高含量(31%~35%)、中含量(25%~30%)、低含量(<24%)。

其随着丙烯脂含量的增加,其耐热性、耐油性变好,但是耐低温性、弹性变差。

特种丁腈橡胶分为氢化丁腈橡胶、PVC 共混丁腈橡胶、粉末丁腈橡胶、液体丁腈橡胶等。

在丁腈橡胶中,随着丙烯腈含量的增加,分子极性增大,分子间作用力将增强,分子链柔性降低,其内聚能密度将增大,宏观表现为弹性、耐低温性、黏着性、绝缘性降低,但T g 、密度、模量、硬度、气密性、强度、耐磨性、加工生热性、压缩永久变形,抗静电性、耐非极性油的能力提高。

主要应用于耐油密封件及抗静电制品领域。

1.2 天然橡胶(NR)天然橡胶从植物中提取,主要化学成分为顺式聚异戊二烯,是最常见的橡胶材料之一。

a.弹性高。

在各种通用橡胶中,其强度仅次于顺丁橡胶(BR ),当在0~100 ℃时,其回弹性为(50%~85%),弹性模量仅为钢的1/3 000,当伸长到350%时,去掉外力后只留下15%的永久变形。

b.具有很好的拉伸强度和撕裂强度。

硫化胶在未补强时可达到17~25 MPa ,补强后可达到25~35橡胶模压制品的选材及模具设计方法魏涛,时辰光,杜江辉,王运平(中国航发西安动力控制科技有限公司,陕西 西安 710077)摘要:橡胶模压制品在日常生活及工业生产中都有很大用途,且发挥着重要作用。

其主要有橡胶密封圈、油封皮碗、橡胶垫子、橡胶保护套、橡胶减振器、橡胶薄膜等各类橡胶制品,根据其不同的使用情况可选择不同的橡胶胶料进行生产,其生产方法都是通过模具对橡胶胶料进行硫化成型,所以模具在生产时起着制品成型及加压硫化的作用,十分重要。

1.序言毕业设计是大学学习的最后一个教学环节,是本专科人才培养计划的重要组成部分。

通过毕业设计既可以巩固学生在学校学过的理论知识,培养学生运用所学知识分析和解决工程实际问题的综合能力,又可以使学生初步掌握科学研究的基本方法和撰写符合规范要求的专业技术文件的能力。

搞好毕业设计工作,对培养学生的实践能力、创新能力和创业能力,全面提高教学质量和促进学生顺利就业具有重要意义。

.大学四年的本科学习和生活就要结束了,毕业设计是其中最后一个学习和锻炼的重要环节,是对以前我们所学过的理论知识与所掌握的设计创新思维在实际中的综合运用和检验。

随着我国经济的迅速发展,特别是十一五规划完成以来,采用模具的生产技术得到愈来愈广泛的应用。

随着中国制造的崛起,我国模具产业发展迅速,模具已成为当代制造业的主流装备。

目前我国正处于工业化中期,即从解决短缺为主的开放逐步向建设经济强国转变,家电、汽车、钢铁、房地产、建材、机械、电子、化工等一批基础工业高速增长行业发展势头强劲,构成了对模具市场的巨大需求。

据国际模具与五金塑胶产业供应商协会秘书长罗百辉介绍,中国已成为世界第一大模具市场,预计2015年模具产值将达到2500亿元,其中中高档模具、经济型模具的比例会大幅增加。

在这大学四年的课程学习中,我基本上掌握了机械制图、机械设计、机械原理等专业基础课和专业课方面的知识,在生产和参观实习中思考运用所学知识,再加上我一个月来在单位实践学习,对机械制造、加工的工艺有了一个系统、全面的理解,达到了学习的目的。

对于橡胶模具设计这个实践性非常强的设计课题,我在单位进行了大量的实践考察和学习。

经过在宝鸡真空股份有限公司的参观实习,尤其是在咸阳时代密封科技有限公司设计部近一个月的生产工作实习,我对于模具特别是橡胶模具的设计步骤有了一个全新的认识,丰富了各种模具的结构和动作过程方面的知识,而对于模具的制造工艺更是实现了零的突破。

在指导老师的协助下和在工厂师傅的讲解下,同时在现场查阅了很多相关资料并亲手拆装了一些典型的橡胶模具实体,明确了橡胶模具的一般工作原理、制造、加工工艺,并在图书馆借阅了许多相关模具设计手册和书籍资料,在设计中,我将充分利用和查阅各种资料,并与同学、老师和工人师傅进行充分讨论,尽最大努力搞好本次毕业设计。

汽车橡胶减震制品模具设计摘要:在现代工业发展进程中,模具的地位及其重要性日益被人们所重视。

可以毫不夸张的说,一个国家模具工业的技术水平高低直接代表着这个国家工业设计制造的技术水平。

汽车生产企业也不例外,随着人们对汽车需求的增加和性能要求的不断提高,模压橡胶减震制品在汽车生产系统中得到了越来越广泛的应用。

本文主要介绍汽车橡胶减震制品外形尺寸、收缩率的测量和计算,模具分型面、启模槽、余胶槽、定位销的设计以及模具型腔的加工精度、材质选择等过程。

关键词:汽车;橡胶;模具前言:橡胶减震制品经过电热平板硫化机模压成型,在机械传动中属于一种弹性支撑的方法,主要用来减少由于机械往复惯性力和惯性力矩及其他干扰引起的机械震动和噪音。

它具有良好的减震、缓冲和隔音作用。

橡胶减震制品与橡胶密封类制品相比较,其尺寸精度要求较低,所以收缩率的选择就很容易。

由于橡胶减震制品在实际使用中受力复杂,所以除工艺人员从橡胶材料(配方)上保证制品质量外,模具设计人员在确定减震产品模具结构时,应将保证制品的精密度和均匀性作为一个重要方面来考虑。

合理的设计橡胶模具可以节约原料、降低制品成本、提高生产效率、保证制品质量。

由于橡胶减震制品的形状千差万别,所以在其模具设计过程中,应针对具体制品的使用要求来进行综合性的分析和处理。

1、实物几何尺寸的测量选择三件制品样件测量其几何尺寸,取每一组数据的平均值。

深入设备现场掌握制品的装置过程和使用要求,必要时对个别数据做适当的修整。

此外。

还要对制品的硬度、拉伸强度、压缩永久变形、扯断伸长率、热老化性能等技术指标进行试验,科学地组建原料配方,使制品能够满足使用条件。

2、确定分型面分型面是指模具的各个部分分开以便取出制品的界面,即各个模具元件(上模、中模、下模、芯柱等)的接触面。

分型面位置的不同使其与成型制品型腔的相对位置也不同。

分型面的位置选择、形状设计是否合理,不仅直接关系模具的复杂程度,也关系着模具制品的质量、模具的工作状态和操作的方便程度。

橡胶模具设计方法及步骤

1.产品图纸审查

2.拟定模具结构形式

2.1模具结构形式和腔数的确定

2.2分型面位置的确定

2.3模具定位

2.4余胶槽和启模槽的确定

3.收缩率的确定

4.型腔尺寸的确定

5.1型腔尺寸确定是考虑的相关因素

5.2型腔尺寸公差的确定

5.3型腔尺寸的计算

5.模具外形尺寸的计算

6.模具精度的确定

7.1形位公差的确定2

7.2模具表面粗糙度的确定

7.模具手柄的确定

8.模具材料的选择和热处理

9.模具各部件的加工工艺及制造

10.模具的整体分析

11.1硫化工艺的的可行性

11.2机械加工的可行性和经济性分析

I。

橡胶模具设计

摘要:模具设计就是根据产品技术要求,再通过机械加工把金属变成模具实体,橡胶模具的设计只是模具设计的一个分支。

在这次毕业设计中,通过对橡胶材料和橡胶模具相关资料的搜集准备,然后开始从橡胶产品图纸的审查,模具结构形式的确定,再到橡胶收缩率的确定,模具型腔和外形尺寸的确定,以及到模具精度和材料的选择,模具整体结构分析,最后才设计出结构合理﹑经济实用的橡胶模具。

其中橡胶的实际收缩率的确定是关键,直接关系到橡胶模具设计的成败。

对橡胶制品生产工艺﹑橡胶模具的基本结构形式和机械加工工艺等知识的全面掌握,是完成这次橡胶模具设计的基础。

关键词:橡胶收缩率;橡胶模具的设计;模具结构

Design of Rubber Molds

Abstract:The design of mold is according to the technical requirements of products, and makes the metal into mold.The design of rubber mold only is a branch of mould design.In the graduation design,We go through the rubber material and collect related rubber mold material,then start from checking rubber product drawings,make sure mould structure,determine the shrinkage of rubber material,rubber mold cavity and determine the mold dimension,as well as ascertain the precision of the molds and material selection,analysis overall structure of rubber mould,and finally design the reasonable structure,economic and practical rubber mold.The determination of actual rubber shrinkage is key,directly related to the success or failure of the rubber mold design.Production technology of rubber products,rubber mold basic structure and machining technology of knowledge,are the foundation of design of rubber molds.

Key words:The rate of rubber shrinkage;Mold structure;Rubber mold design

目录

1.序言 (1)

2.产品图纸审查 (2)

3.拟定模具结构形式 (4)

3.1模具结构形式和腔数的确定 (4)

3.2分型面位置的确定 (6)

3.3模具定位 (7)

3.4余胶槽和启模槽的确定 (8)

4.收缩率的确定 (10)

5.型腔尺寸的确定 (15)

5.1型腔尺寸确定是考虑的相关因素 (15)

5.2型腔尺寸公差的确定 (16)

5.3型腔尺寸的计算 (16)

6.模具外形尺寸的计算 (20)

7.模具精度的确定 (22)

7.1形位公差的确定 (22)

7.2模具表面粗糙度的确定 (23)

8.模具手柄的确定 (23)

9.模具材料的选择和热处理 (26)

10.模具各部件的加工工艺及制造 (28)

11.模具的整体分析 (28)

11.1硫化工艺的的可行性 (28)

11.2机械加工的可行性和经济性分析 (29)

参考文献 (31)

谢辞 (32)。