复杂难选铁矿石选矿

- 格式:doc

- 大小:54.00 KB

- 文档页数:9

常用的铁矿石选矿方法

铁矿石是一种重要的金属矿石,广泛应用于钢铁、建筑材料和机械制

造等领域。

常用的铁矿石选矿方法主要包括物理选矿和化学选矿两种方式。

一、物理选矿方法:

1.颚破碎:将块状的铁矿石经过颚式破碎机进行初步破碎,使矿石的

颗粒尺寸达到可处理范围。

2.精细磨矿:经过颚破碎的矿石进入磨矿机,通过磨矿作用使矿石颗

粒细化,提高选矿效果。

3.重介分离:利用铁矿石和其他矿石在密度上的差异进行分离,主要

通过重介介质,例如重介缸和螺旋分级机等设备进行。

4.磁选:利用铁矿石的磁性差异进行分离,一般采用强磁场磁选机,

将磁性较强的铁矿石吸附在磁极上,从而实现磁选效果。

5.浮选:利用铁矿石和其他矿石在表面性质上的差异进行分离,通过

给予矿石适当的浮力或疏水性,使之上浮或沉降,从而将有用矿物与其他

矿石分离开来。

二、化学选矿方法:

1.脱硅:利用化学方法将铁矿石中的硅、铝等杂质与铁分离,常用的

脱硅方法有石灰石制碱法、酸洗法等。

2.脱磷:将铁矿石中的磷与铁分离,常用的脱磷方法有矿浆分级法、

干法磷酸钠分离法等。

3.脱硫:将铁矿石中的硫与铁分离,常用的脱硫方法有加热脱硫法、

碱法脱硫法等。

4.浸出法:将铁矿石中的有用金属通过溶液浸出,再经过沉淀、过滤

等步骤得到纯金属。

这种方法适用于低品位、难选的铁矿石。

以上是常见的铁矿石选矿方法,根据矿石的不同特点和要求,可以选

择不同的方法进行选矿。

选矿方法的选择应综合考虑选矿成本、工艺流程、环保要求和市场需求等因素,以达到最佳的选矿效果。

难选氧化铁矿石的旋流悬浮闪速磁化焙烧—磁选方法在矿产资源日益枯竭的今天,高效、环保的选矿技术显得尤为重要。

难选氧化铁矿石的旋流悬浮闪速磁化焙烧—磁选方法是一种新型的选矿技术,它能够提高铁矿石的利用率,降低资源浪费。

本文将详细介绍这一选矿方法。

一、难选氧化铁矿石的特点难选氧化铁矿石是指含铁量较低、铁矿物与脉石矿物嵌布关系复杂、用传统物理选矿方法难以有效分离的一类铁矿石。

这类矿石在我国储量较大,但由于选矿难度高,导致其开发利用程度较低。

二、旋流悬浮闪速磁化焙烧技术旋流悬浮闪速磁化焙烧技术是一种在高温条件下,利用矿石中的氧化铁矿物在磁场作用下迅速磁化,从而实现铁矿物与脉石矿物分离的方法。

该技术具有以下优点:1.高效:焙烧速度快,矿石在短时间内完成磁化,提高了选矿效率。

2.节能:旋流悬浮闪速磁化焙烧设备结构紧凑,热能利用效率高,降低了能源消耗。

3.环保:焙烧过程中产生的尾气可以通过净化处理,减少对环境的污染。

4.适用范围广:该技术不仅适用于难选氧化铁矿石,还可以应用于其他金属矿物的选矿。

三、磁选方法磁选是利用磁铁矿石的磁性差异,通过磁场作用实现矿物分离的一种方法。

在旋流悬浮闪速磁化焙烧后,矿石中的铁矿物已具有良好的磁性,可以通过磁选方法进行有效分离。

磁选方法主要包括:1.干式磁选:适用于磁性较强的矿石,通过干式磁选机进行分离。

2.湿式磁选:适用于磁性较弱的矿石,通过湿式磁选机进行分离。

四、应用实例某难选氧化铁矿石选矿厂采用旋流悬浮闪速磁化焙烧—磁选方法,取得了良好的选矿效果。

经过磁化焙烧,矿石中的铁矿物与脉石矿物实现了有效分离,铁精矿品位提高,选矿回收率也得到了显著提高。

五、总结难选氧化铁矿石的旋流悬浮闪速磁化焙烧—磁选方法是一种高效、环保的选矿技术,为我国难选氧化铁矿石的开发利用提供了新途径。

太钢袁家村难选铁矿石选矿工艺研究王永章;罗良飞【摘要】Based on process mineralogy study and comparative beneficiation tests of multiple flowsheets, an applicable flowsheet is proposed to treat Yuanjiacun refractory iron ore. A process flowsheet consisting of a wet preconcentration of coarse grains, two stages of grinding, two stages of low intensity magnetic separation ( LIMS) , a reverse flotation, and a regrinding⁃LIMS of flotation tailings with the LIMS concentrate returned to the flotation process, resulted in an iron concentrate with a yield of 30.19%, a TFe grade of 69.13% and a TFe recovery of 69.45%.%在工艺矿物学研究的基础上,通过选矿多流程对比试验研究,提出了适合太钢袁家村难选铁矿石的选矿工艺流程。

采用粗粒湿式预选⁃两段阶磨⁃两段弱磁选⁃反浮选⁃浮尾再磨弱磁精返浮选流程可以得到精矿产率30.19%、TFe品位69.13%、回收率69.45%的指标。

【期刊名称】《矿冶工程》【年(卷),期】2016(036)005【总页数】4页(P53-56)【关键词】袁家村铁矿;难选铁矿;闪石型原生矿;弱磁选;反浮选【作者】王永章;罗良飞【作者单位】太钢集团岚县矿业有限公司,山西岚县030027;长沙矿冶研究院有限责任公司,湖南长沙410012【正文语种】中文【中图分类】TD92太钢袁家村铁矿属于鞍山式沉积变质型微细粒嵌布磁赤混合型铁矿,矿区总储量为12.5亿吨,其中难选闪石型原生矿储量高达2.45亿吨,采用粗碎+半自磨-球磨-弱磁-强磁-再磨-反浮选工艺流程。

Series No.357 March 2006 金 属 矿 山MET AL M I N E总第357期2006年第3期孙炳泉(1963-),男,中钢集团马鞍山矿山研究院选矿研究所,所长,教授级高级工程师,243004安徽省马鞍山市湖北路9号。

近年我国复杂难选铁矿石选矿技术进展孙炳泉(中钢集团马鞍山矿山研究院)摘 要 我国铁矿资源长期紧缺已是不争的事实,合理开发利用复杂难选铁矿石资源对于缓解我国铁矿石供求矛盾及保障我国钢铁工业经济的安全具有重大意义。

对我国复杂难选铁矿石选矿技术进展进行了综述,同时针对我国复杂难选铁矿石的性质特点及存在的问题,提出了下一步的研究方向。

关键词 难选铁矿石 菱铁矿 褐铁矿 鲕状赤铁矿 复合铁矿石Progress i n Ch i n a’s Benef i c i a ti on Technology for Co m plex Refractory I ron O reSun B ingquan(M aanshan Institute of M ining Research,S inoS teel Group)Abstract China’s l ong-ti m e shortage of ir on ore res ource is an undoubted fact.To rati onally exp l oit and utilize com2 p lex refract ory ir on ore res ource is of great i m portance t o the relaxati on of the contridicti on bet w een the supp ly and demand of ir on ore and the security of the ir on and steel industrial economy.The paper reviews the p r ogress in China’s beneficati on technol ogy f or comp lex refract ory ir on ores.Mean while,in light of their p r operty features and the existing p r oble m s,the o2 rientati on of further research is pointed out.Keywords Refract ory ir on ore,Siderite,L i m onite,Oolitic he matite,Comp lex ir on ore 钢铁工业持续稳定的发展迫切需要稳定、足量、优质的铁矿原料供给。

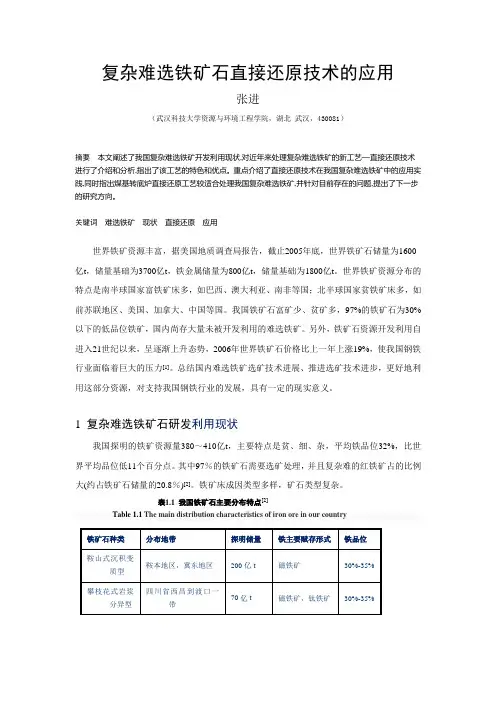

复杂难选铁矿石直接还原技术的应用张进(武汉科技大学资源与环境工程学院,湖北武汉,430081)摘要本文阐述了我国复杂难选铁矿开发利用现状,对近年来处理复杂难选铁矿的新工艺—直接还原技术进行了介绍和分析,指出了该工艺的特色和优点。

重点介绍了直接还原技术在我国复杂难选铁矿中的应用实践,同时指出煤基转底炉直接还原工艺较适合处理我国复杂难选铁矿,并针对目前存在的问题,提出了下一步的研究方向。

关键词难选铁矿现状直接还原应用世界铁矿资源丰富,据美国地质调查局报告,截止2005年底,世界铁矿石储量为1600亿t,储量基础为3700亿t,铁金属储量为800亿t,储量基础为1800亿t。

世界铁矿资源分布的特点是南半球国家富铁矿床多,如巴西、澳大利亚、南非等国;北半球国家贫铁矿床多,如前苏联地区、美国、加拿大、中国等国。

我国铁矿石富矿少、贫矿多,97%的铁矿石为30%以下的低品位铁矿,国内尚存大量未被开发利用的难选铁矿。

另外,铁矿石资源开发利用自进入21世纪以来,呈逐渐上升态势,2006年世界铁矿石价格比上一年上涨19%,使我国钢铁行业面临着巨大的压力[1]。

总结国内难选铁矿选矿技术进展、推进选矿技术进步,更好地利用这部分资源,对支持我国钢铁行业的发展,具有一定的现实意义。

1复杂难选铁矿石研发利用现状我国探明的铁矿资源量380~410亿t,主要特点是贫、细、杂,平均铁品位32%,比世界平均品位低11个百分点。

其中97%的铁矿石需要选矿处理,并且复杂难的红铁矿占的比例大(约占铁矿石储量的20.8%)[2]。

铁矿床成因类型多样,矿石类型复杂。

表1.1 我国铁矿石主要分布特点[2]Table 1.1 The main distribution characteristics of iron ore in our country进展,即先通过强磁一反浮选获得低杂质含量的铁精矿,然后通过普通焙烧或者与磁铁精矿混合生产球团矿可大幅度提高产品的铁品位,仍不失为优质炼铁原料。

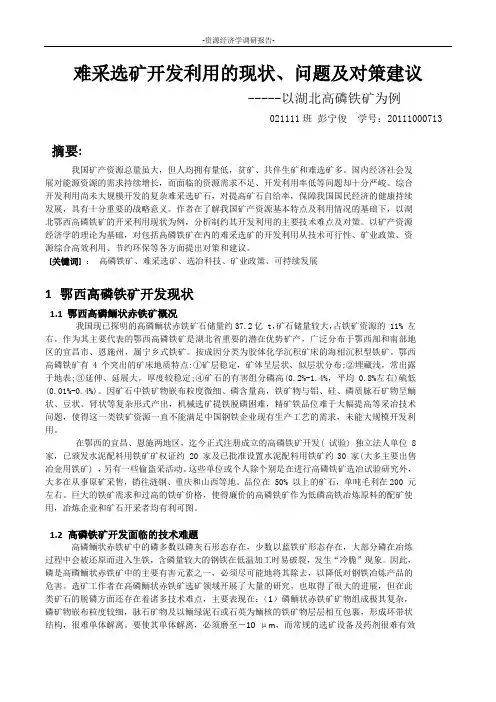

难采选矿开发利用的现状、问题及对策建议-----以湖北高磷铁矿为例021111班彭宁俊学号:20111000713摘要:我国矿产资源总量虽大,但人均拥有量低,贫矿、共伴生矿和难选矿多。

国内经济社会发展对能源资源的需求持续增长,而面临的资源需求不足、开发利用率低等问题却十分严峻。

综合开发利用尚未大规模开发的复杂难采选矿石,对提高矿石自给率,保障我国国民经济的健康持续发展,具有十分重要的战略意义。

作者在了解我国矿产资源基本特点及利用情况的基础下,以湖北鄂西高磷铁矿的开采利用现状为例,分析制约其开发利用的主要技术难点及对策。

以矿产资源经济学的理论为基础,对包括高磷铁矿在内的难采选矿的开发利用从技术可行性、矿业政策、资源综合高效利用、节约环保等各方面提出对策和建议。

[关键词] :高磷铁矿、难采选矿、选冶科技、矿业政策、可持续发展1鄂西高磷铁矿开发现状1.1鄂西高磷鲕状赤铁矿概况我国现已探明的高磷鲕状赤铁矿石储量约37.2亿 t,矿石储量较大,占铁矿资源的 11% 左右。

作为其主要代表的鄂西高磷铁矿是湖北省重要的潜在优势矿产,广泛分布于鄂西部和南部地区的宜昌市、恩施州,属宁乡式铁矿。

按成因分类为胶体化学沉积矿床的海相沉积型铁矿。

鄂西高磷铁矿有4个突出的矿床地质特点:①矿层稳定,矿体呈层状、似层状分布;②埋藏浅,常出露于地表;③延伸、延展大,厚度较稳定;④矿石的有害组分磷高(0.2%-1.4%,平均0.8%左右)硫低(0.01%-0.4%)。

因矿石中铁矿物嵌布粒度微细、磷含量高,铁矿物与铝、硅、磷质脉石矿物呈鲕状、豆状、肾状等复杂形式产出,机械选矿提铁脱磷困难,精矿铁品位难于大幅提高等采冶技术问题,使得这一类铁矿资源一直不能满足中国钢铁企业现有生产工艺的需求,未能大规模开发利用。

在鄂西的宜昌、恩施两地区,迄今正式注册成立的高磷铁矿开发( 试验) 独立法人单位 8家,已颁发水泥配料用铁矿矿权证约 20 家及已批准设置水泥配料用铁矿约30 家(大多主要出售冶金用铁矿) ,另有一些偷盗采活动。

2012年9月内蒙古科技与经济September2012 第18期总第268期Inner M o ngo lia Science T echnolo gy&Economy N o.18T o tal N o.268中国复杂难选铁矿资源及选矿技术概述李根兴,孙敬锋,马卫红,田优杰(内蒙古自治区矿产实验研究所,内蒙古呼和浩特 010031) 摘 要:概述我国铁矿资源的分布状况及主要类型,列举国内褐铁矿石、菱铁矿石、高磷鲕状赤铁矿石以及多金属共生铁矿石的地理分布特点,并对其矿石性质、选矿工艺进行介绍,结合选矿实例介绍了国内复杂难选铁矿的选矿技术进展。

关键词:铁矿;选矿技术;铁矿石资源 中图分类号:GD92 文献标识码:A 文章编号:1006—7981(2012)18—0029—02 我国对铁矿石需求量大,进口依存度高,成为制约我国钢铁工业经济的重大安全隐患,因此,迫切需要依靠改进铁矿选矿技术来充分利用国内铁矿资源。

对复杂难选铁矿石资源进行合理开发利用,对于缓解我国铁矿石供求矛盾及保障我国钢铁工业经济的安全具有重大意义。

1 铁矿石资源及复杂难选铁矿石开发利用状况铁是世界上发现最早、利用最广、用量最多的一种金属,其消耗量约占金属总耗量的95%左右。

我国铁矿资源具有分布广泛,矿床类型齐全,贫矿多富矿少,矿石类型复杂,伴(共)生组分多等特点。

我国铁矿石的主要特点是“贫”、“细”、“杂”,并且复杂难选铁矿占的比例大。

地质勘查和矿床研究结果表明,我国铁矿床类型齐全,世界上已发现的铁矿成因类型在我国均有发现。

我国主要铁矿类型及储量分为: 沉积变质型铁矿,储量占57.8%,居各类型铁矿床之首。

如鞍山——本溪地区沉积变质型铁矿,主要以磁铁矿石为主; 接触交代——热液型铁矿,储量占12.7%。

如大冶式和邯邢式接触交代型铁矿,以磁铁矿石为主; 岩浆晚期型铁矿,储量占11.6%。

如攀枝花——西昌地区铁矿,以磁铁矿、钛铁矿为主; 沉积型铁矿,储量占8.7%。

采矿工程M ining engineering市场经济的发展带动了我国钢铁行业的发展,目前我国位居世界铁矿石进口国首位。

随着铁矿石供需差距的增大,全球铁矿石价格飞涨,铁矿石的运输费用也大幅度攀升,对我国钢铁行业的发展造成不利影响。

因此,相关人员将矿石开采的目标放在了复杂难选铁矿石中,以期通过相关技术提高国内铁矿石的利用率,挖掘我国现有铁矿山的潜力,缓解铁矿石进口的压力,保障钢铁行业的稳定发展。

1 复杂难选铁矿石概述在20世纪90年代,就已经出现难选矿的概念,难选矿主要分为以下三种类型:其一,本质上难选,主要是指矿石由复杂的矿物构成;其二,经济上难选,主要是指矿石在进行选矿与处理过程中,需要花费较高的成本才能够满足标准要求的精矿品位;其三,环保限制难选,主要是指矿石在进行处理时,使用的化学药品或者生成的物质受到限制。

对于铁矿石而言,满足上述复杂难选标准的有微细粒铁矿、赤铁矿、菱铁矿、褐铁矿、多金属共生矿和超贫磁铁矿[1]。

2 近年我国复杂难选铁矿石选矿技术分析2.1 微细粒磁以及赤铁矿的选矿技术第一,选择性高效磨矿技术。

在微细粒磁选矿技术中,磨不细和过磨现象较为严重,是困扰研究人员的主要问题,为了解决这一问题,选择性高效磨矿技术应运而生。

该技术可以有效提高有用矿物的分离度,还可以避免过粉碎现象的出现,既能够提高铁矿石的回收率,还可以提高精铁矿的品位。

第二,超细磨技术。

超细磨技术主要通过球磨机、ISA 磨矿机和塔式磨矿机等设备实现复杂难选铁矿石的回收,研究人员为了实现高效细磨,对球磨机进行了较为深入的改进,有效改善了磨矿产品的粒度组成,大大降低了能源损耗。

第三,强磁选技术。

该技术主要通过SLon型立环脉动高梯度强磁选设备以及SHP型平环强磁选设备实现铁矿石的回收。

长沙矿业研究院将SHP强磁选设备作为基础,研制了新型ZHI强磁选设备,用于回收赤铁矿。

和两种传统强磁选设备相比,ZHI型强磁选设备的回收率要高26%、尾矿品我国复杂难选铁矿石选矿技术研究成传鹏,贺国春(青海黄河矿业有限责任公司,青海 西宁 810008)摘 要:我国钢铁行业的发展依靠于矿石资源,随着矿石资源的枯竭,钢铁行业的工作人员将矿石资源开采目标定位于复杂难选铁矿石,其选矿技术成为钢铁行业关注的重点。

关于铁矿资源的开发与利用我国经济的发展受资源的制约严重.科学地发展我国的矿业,合理利用矿业资源,实现资源的高效利用,核心在于科技的进步。

钢铁工业在国展经济中起举足轻重的地位,铁矿资源的高效利用应是选矿工作者一项艰巨的任务。

我们要加强复杂难选铁矿资源的利用,以实现铁矿资源利用技术的整体提高。

主题词:铁矿选矿技术分析一、铁矿石供需情况分析随着钢铁工业迅速发展。

国内各钢铁企业对矿石的需求量增长迅猛,国内的矿山生产已远远满足不了需求,不得不依靠国外的优质铁矿石资源。

我国铁矿矿床类型多,贮存条件复杂,矿石类型多,硫、磷、二氧化硅等有害组分含量高,多组分共生铁矿石占了很大比重,而且有用组分嵌布粒度细,因此采选难度大、效率低、产品质量差。

几十年来,广大选矿工作者针对我国铁矿资源“贫、细、杂”的特点开展了大量的研究工作,解决了诸多技术难题,使我国铁矿选矿技术得到长足进步和发展,总体水平有很大提高。

二、磁铁矿的选矿技术分析磁铁矿选矿是铁矿石选矿的主体,在国内铁精矿产量中,磁铁矿精矿约占3/4。

多年来磁铁矿选矿技术不断发展和进步,磁铁矿选矿厂生产指标有了较大的改善,精矿品位从60%左右提高到65%~67%。

目前钢铁工业对原料的要求越来越高,围绕“提铁降硅”国内做了大量的研发工作,磁铁矿精矿品位由65%提高到68.5%,Si02由8%~9%降至4%。

新型磁选设备的应用和反浮选工艺的推广是“提铁降硅”的主要方向。

三、赤铁矿的选矿技术分析赤铁矿石(包括磁铁-赤铁混合矿石)是我国重要铁矿资源。

20世纪60年代初期,国内主要采用焙烧-磁选及单-浮选工艺处理赤铁矿石,生产技术指标较差。

经过不断攻关改造,指标虽然有所改善。

近年来,一些新工艺、新设备、新药剂的成功研制与应用使赤铁矿选矿技术取得了重大突破。

1、Slon立环脉动高梯度磁选机赣州有色冶金研究所研制出Slon型脉动高梯度磁选机。

经20多年的不断改进,已经具有很好的稳定性和良好的分选性,广泛应用于我国红矿选矿。

复杂难选铁矿石选矿技术进展引言铁矿石是炼铁过程中不可或缺的原料,而复杂难选铁矿石在选矿过程中面临许多困难。

为了提高铁矿石的选矿效率,各种复杂难选铁矿石选矿技术被不断开发和改进。

本文将介绍当前复杂难选铁矿石选矿技术的进展,并讨论其应用和未来发展方向。

传统选矿技术存在的问题传统的铁矿石选矿技术在处理复杂难选铁矿石时存在一系列问题。

首先,传统的物理选矿方法对于粒度细小、矿石性质复杂的难选铁矿石效果不佳。

其次,传统的化学选矿方法在处理含有大量杂质的难选铁矿石时会产生大量的废渣,并且对环境造成严重污染。

此外,传统选矿技术还对能耗要求较高,经济效益不佳。

新兴的磁选技术磁选技术是目前处理复杂难选铁矿石的主要方法之一。

新兴的磁选技术结合了传统物理选矿和磁力学原理,能够有效地分离矿石和杂质。

其基本原理是利用铁矿石的磁性差异,通过磁场作用将矿石和非矿石分开。

磁选技术具有选矿效率高、废渣产量低、环境污染小等优点。

磁选技术在复杂难选铁矿石选矿中的应用已经取得了显著的进展。

例如,高梯度磁选技术能够快速实现精细颗粒铁矿石的高效磁选。

此外,超级导磁体磁选技术利用超导材料的磁性能,在复杂难选铁矿石的选矿过程中实现了更高的选别率和更低的废渣产量。

浮选技术的创新浮选技术是铁矿石选矿过程中常用的一种方法。

传统的浮选技术在处理复杂难选铁矿石时存在许多局限性,如对矿石性质要求高、杂质损失大等。

为了克服这些问题,近年来出现了许多创新的浮选技术。

其中,气固浮选技术是目前应用较多的创新浮选技术之一。

该技术利用颗粒之间气固界面的特性,通过气泡在颗粒表面的吸附来实现矿石和非矿石的分离。

气固浮选技术适用于处理颗粒粒度较小、矿石和杂质磁性相近的复杂难选铁矿石。

此外,电浮选技术、药剂浮选技术等也在复杂难选铁矿石选矿中得到了应用。

其他创新技术的发展除了磁选和浮选技术外,还有许多其他创新技术在处理复杂难选铁矿石选矿中得到了应用和发展。

例如,重介质分选技术通过密度差异将铁矿石和非矿石分离;电磁选技术利用电磁力和磁力将矿石和非矿石分开;压电分选技术利用压电效应实现颗粒的分选等等。

复杂难选铁矿石选矿技术

我国97%的铁矿石需要选矿处理

找国铁矿石的主要特点是“贫”、“细”、“杂”,平均铁品位32%,比世界平均品位低11个百分点。

其中97%的铁矿石需要选矿处理,并且复杂难选的红铁矿所占比例大(约占铁矿石储量的20.8%)。

铁矿床成因类型多样,矿石类型复杂。

我国探明的铁矿资源量为380亿~410亿吨,主要铁矿类型有:鞍山式沉积变质型铁矿,以磁铁矿石为主,品位为30%~35%,资源量为200亿吨。

其中鞍本地区120亿吨,冀东地区50亿吨,山西、北京、冀西、安徽等地约30亿吨。

攀枝花式岩浆分异则铁矿,以磁铁矿、钛铁矿为主,品位为30%~35%,主要分布在四川省西昌到渡口一带,资源量为70亿吨。

大冶式和邯邢式接触交代型铁矿,以磁铁矿石为主,品位为35%~60%,主要分布在邯邢、莱芜和长江中下游一带,资源量为50亿

吨,铁含量>45%的富矿较多。

梅山式玢岩型铁矿,以磁铁矿石为主,资源量为10亿吨,品位为35%~60%。

宣龙式和宁乡式沉积型铁矿,以赤铁矿石为主,品位低,含磷高,难处理,主要分布在河北宣化和湖北鄂西一带,资源量为30~50亿吨。

大红山式和蒙库式海相火山沉积变质型铁矿,以磁铁矿矿石为主,品位为35%~60%,主要分布在云南、新疆一带,资源量为20亿吨。

在铁矿中共生和伴生铁矿多,约占资源量的17.9%,典型矿床有攀枝花铁矿、白云鄂博铁矿、大冶铁矿等,共(伴)生组分有钒、钛、稀土、铜等。

目前,我国菱铁矿石和褐铁矿石的利用率极低,大部分没有回收利用或根本没有开采利用。

我国利用最多的矿石为鞍山式沉积变质铁矿石,但其中也有部分矿石由于嵌布粒度微细,矿物组成复杂尚未得到有效的开发利用。

宣龙式和宁乡式铁矿,约占我国铁矿总储量的12%,占我国红铁矿储量的30%,由于矿石嵌布粒度微细,矿石结构为鲕

状,含有害杂质磷高,目前尚未开发利用。

包头白云鄂博铁矿为大型多金属共生复合铁矿,除铁外,尚有稀土、铌等多种金属,已发现有71种元素、170多种矿物。

包钢目前采用弱磁-强磁-浮选回收铁和稀土的工艺流程,这种工艺获得的铁精矿品位低,其主要原因是铁精矿中含有硅酸盐类矿物,尤其是钾钠含量高,严重影响高炉冶炼效果;稀土矿物回收率低,总回收率不足20%,另外其他有价元素没有得到回收。

我国选铁矿石技术进展

菱铁矿石选矿技术

由于菱铁矿的理论铁品位较低,且经常与钙、镁、锰呈类质同象共生,因此采用物理选矿方法铁精矿品位很难达到45%以上,但焐烧后因烧损较大而大幅度提高铁精矿品位。

比较经济的选矿方法是重选、强磁选,但难以有效地降低铁精矿中的杂质含量。

强磁选–浮选联合工艺能有效地降低铁精矿中的杂质含量。

马鞍山矿山研究院对太钢峨

口铁矿尾矿中碳酸铁矿物的回收利用进行了研究。

该碳酸铁的赋存状态是以铁镁碳酸盐类质同象系列矿物为主,采用筛分–强磁选–浮选联合工艺流程,最终铁精矿品位在35%以上(焙烧后铁品位在51%以上),Si02含量降至4%以下,四元碱度达到3以上,既是一种铁原料,又具有炼铁熔剂的性能,与酸性铁精矿混合冶炼能大大改善冶金性能。

中性或还原磁化焙烧一弱磁选是最原始且可靠的菱铁矿选矿技术,虽然加工成本较高,但随着铁矿资源紧缺和价值的升高,该技术的研究与应用逐渐升温。

块状铁矿石(15~75mm)采用竖炉焙烧,而对于粉状铁矿石的焙烧,虽然曾进行过包括沸腾炉、回转窑焙烧等技术研究,但至今尚未有大规模的生产实践。

近几年,国内有关科研院所又重新加强对粉状铁矿石培烧技术的研究,并提出了所谓的“闪烁焙烧技术”,即利用回转窑焙烧技术使粉状铁矿石快速磁化焙烧。

采用该技术对武钢大冶铁矿的强磁精矿、酒钢强磁中矿、陕西大西沟铁矿等富含碳酸铁矿物的铁矿石进行了试验研究,铁精矿品位可提高到55%~60%。

褐铁矿石选矿技术

由于褐铁矿中富含结晶水,因此采用物理选矿方法铁精矿品位很难达到60%,但焙烧后因烧损较大而大幅度提高铁精矿品位。

由于褐铁矿在破碎磨矿过程中极易泥化,难以获得较高的金属回收率。

褐铁矿的选矿工艺有还原磁化焙烧一弱磁选、强磁选、重选、浮选及其联合工艺。

过去具有工业生产实践的选矿工艺有强磁选、强磁选一正浮选,但受褐铁矿石性质(极易泥化)、强磁选设备(对一20µm 铁矿物回收率较差)及浮选药剂的制约,其选别指标较差,而还原磁化培烧一弱磁选工艺的选矿成本较高,因此该类铁矿石基本没有得到有效利用。

为了提高细粒铁矿物的回收率,曾进行用褐煤做还原剂和燃料的回转窑焙烧磁选技术的半工业试验、絮凝一强磁选技术工业试验等,均取得较好的试验结果。

例如,马鞍山矿山研究院对江西铁坑褐铁矿石进行了选择性絮凝一强磁选技术工业试验,结果表明铁金属回收率可提高10个百分点以上,但由于絮凝设备

及选择性絮凝工艺条件的控制尚未过关而未能工业化。

近年来,随着新型高梯度强磁选机及新型高效反浮选药剂的研制成功,强磁选—反浮选—焙烧联合工艺分选褐铁矿石取得明显进展,即先通过强磁—反浮选获得低杂质含量的铁精矿,然后通过普通焙烧或者与磁铁精矿混合生产球团矿可大幅度提高产品的铁品位。

马鞍山矿山研究院对江西铁坑褐铁矿等铁矿石的试验研究结果表明,反浮选精矿铁品位可达到57%、SiO2含量降至5%左右,经焙烧后产品的铁品位可达到64%以上,与焙烧、磁选、反浮选联合工艺相比,生产成本大幅度下降,使该类型铁矿石具有开采利用价值。

复合铁矿石选矿技术

我国大多铁矿石巾都含有两种以上的铁矿物,种类越多其可选性越差。

该类铁矿石中以共生有赤铁矿、镜铁矿、针铁矿、菱铁矿、褐铁矿等弱磁性铁矿物者较为难选。

常规的选矿工艺均可用于分选该类铁矿石,但当矿石中含菱

铁矿或褐铁矿较多时,其铁精矿品位和回收率均难以提高。

目前,选矿效果较好的是弱磁—强磁—浮选和磁化焙烧—反浮选等联合工艺。

马鞍山矿山研究院对洒钢铁矿石(含镜铁矿、菱铁矿及褐铁矿等)粉矿(-15mm)采用强磁-正浮选工艺的研究结果表明,与现场采用的单一强磁选工艺相比,在铁精矿品位提高2个百分点(达到49%以上,烧后达到58%以上)的同时,铁金属回收率提高12个百分点以上(达到74%以上)。

另外,结合酒钢焙烧精矿性质特点,避免多段磁选方法和剩磁影响,用再磨—反浮选和再磨—弱磁—反浮选流程进行了降低焙烧磁选精矿中的杂质含量试验。

在人选粒度82%一75µm的条件下,取得了

SiO2+AI2O3的杂质含量由11%以上降到了6%以下、精矿铁品位由55%提高到59%以上(烧损后铁品位达60%以上)、降杂作业回收率达94%的良好指标。

多金属共生铁矿石选矿技术

我国难选多金属共生铁矿石主要有包头白云鄂博稀土铁矿和攀枝花钒钛磁铁矿等,该类型铁矿石的特点是矿物组成及共生关系复杂,因此造成铁精矿选别指标低及共伴生有价元素的回收率低。

其中以包头白云鄂博稀土氧化铁矿石尤为难选。

目前,包钢选矿厂采用弱磁—强磁—反浮选工艺进行选铁,其强磁精矿中主要有易浮类萤石、碳酸盐等矿物和难浮难选的含铁硅酸盐类矿物。

对于易浮类萤石、碳酸盐等矿物,包钢选矿厂采用以水玻璃为抑制剂、GE一28为捕收剂的弱碱性反浮选生产工艺,而难浮难选的含铁硅酸盐类矿物一直没有得到有效分离,致使铁精矿品位较低(在55%以下),精矿中钾钠含量高。

马鞍山矿山研究院的研究结果证明,对于取自于现场,细度为–0.076mm占88%左右、铁品位在43.5%左右的强磁精矿样,采用优化组合的反浮选—正浮选工艺流程,并在正浮选作业采用新型高效捕收剂,全流程浮选闭路试验指标为精矿产率在53%左右、精矿铁品位在62%左右、回收率在75%左右,同时有害物质如P、K2O、Na2O、F降低幅

度很大,为改善该类型铁矿石的选别指标开辟了一条有效的新途径。

另外,对于攀枝花钒钛磁铁矿石,分别采用细筛–再磨工艺选铁和高梯度强磁–浮选工艺选钛等,该类矿石的各项选别指标均得纠显著提高。

鲕状赤铁矿石选矿技术

鲕状赤铁矿嵌布粒度极细且经常与菱铁矿、鲕绿泥石和含磷矿物共生或相互包裹,因此鲕状赤铁矿石是目前国内外公认的最难选的铁矿石类型。

过去,我国曾对该类型铁矿石进行了大量的选矿试验研究工作,其中还原焙烧一弱磁选工艺的选别指标相对较好,但由于其技术难点是需要超细磨,而目前常规的选矿设备及药剂难以有效地回收–10µm的微细粒铁矿物,因此该类型铁矿石资源基本没有得到利用。

随着我国可利用的铁矿资源逐渐减少,研究鲕状赤铁矿石的高效选矿技术已凸显重要性和紧迫性。

相关初步研究结果证明,超细磨一选择性絮凝(聚团)一强磁选或浮。