宝钢1号高炉的操作实践

- 格式:pdf

- 大小:493.44 KB

- 文档页数:8

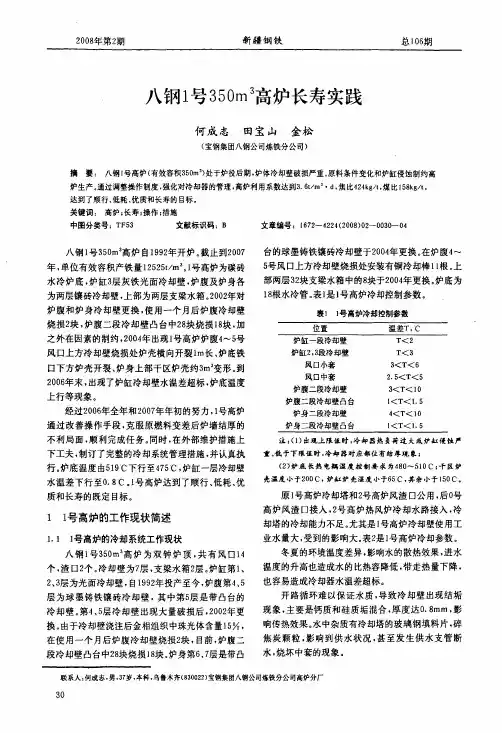

2008年第2期新疆钢铁总106期八钢1号350m3高炉长寿实践何成志田宝山金松(宝钢集团八钢公司炼铁分公司)摘要:八钢l号高炉(有效容积350m3)处于炉役后期,炉体冷却壁破损严重。

原料条件变化和炉缸侵蚀制约高炉生产。

通过调整操作制度,强化对冷却器的管理,高炉利用系数达到3.6t/m”d,焦比d24kg/t,煤比158kg/t,达到了顺行、低耗、优质和长寿的目标。

关键词:高炉;长寿;操作;措施中图分类号:T F53文献标识码:B文章编号:1672--4224(2008)02--0030--04八钢1号350m3高炉自1992年开炉。

截止到2007年,单位有效容积产铁量12525t/m3。

1号高炉为碳砖水冷炉底,炉缸3层灰铁光面冷却壁,炉腹及炉身各为两层镶砖冷却壁,上部为两层支梁水箱。

2002年对炉腹和炉身冷却壁更换。

使用一个月后炉腹冷却壁烧损2块,炉腹二段冷却壁凸台中28块烧损18块,加之外在因素的制约,2004年出现1号高炉炉腹4~5号风口上方冷却壁烧损处炉壳横向开裂l m长、炉底铁口下方炉壳开裂、炉身上部干区炉壳约3m3变形。

到2006年末,出现了炉缸冷却壁水温差超标,炉底温度上行等现象。

经过2006年全年和2007年年初的努力,1号高炉通过改善操作手段,克服原燃料变差后炉墙结厚的不利局面,顺利完成任务。

同时。

在外部维护措施上下工夫,制订了完整的冷却系统管理措施。

并认真执行。

炉底温度由519‘C下行至475i C,炉缸一层冷却壁水温差下行至0.8C。

1号高炉达到了顺行、低耗、优质和长寿的既定目标。

11号高炉的工作现状简述1.1l号高炉的冷却系统工作现状八钢t号350m3高炉为双钟炉顶,共有风口14个,渣口2个。

冷却壁为7层,支梁水箱2层。

炉缸第1、2、3层为光面冷却壁,自1992年投产至今,炉腹第4、5层为球墨铸铁镶砖冷却壁,其中第5层是带凸台的冷却壁。

第4、5层冷却壁出现大量破损后,2002年更换。

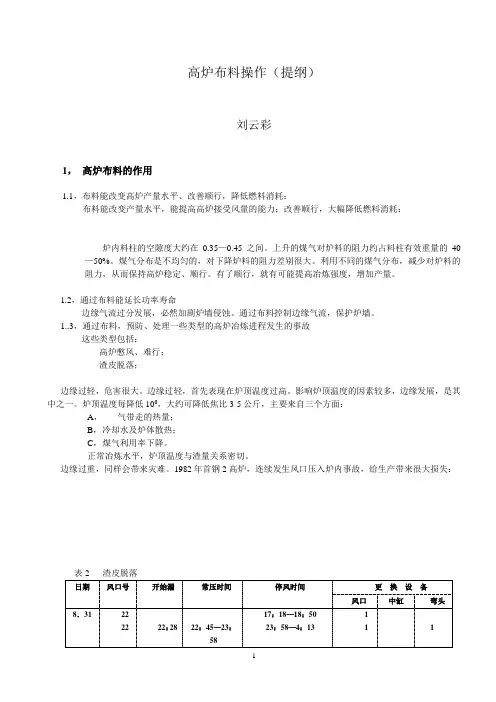

高炉布料操作(提纲)刘云彩1,高炉布料的作用1.1,布料能改变高炉产量水平、改善顺行,降低燃料消耗:布料能改变产量水平,能提高高炉接受风量的能力;改善顺行,大幅降低燃料消耗:炉内料柱的空隙度大约在0.35—0.45之间。

上升的煤气对炉料的阻力约占料柱有效重量的40—50%。

煤气分布是不均匀的,对下降炉料的阻力差别很大。

利用不同的煤气分布,减少对炉料的阻力,从而保持高炉稳定、顺行。

有了顺行,就有可能提高冶炼强度,增加产量。

1.2,通过布料能延长功率寿命边缘气流过分发展,必然加剧炉墻侵蚀。

通过布料控制边缘气流,保护炉墻。

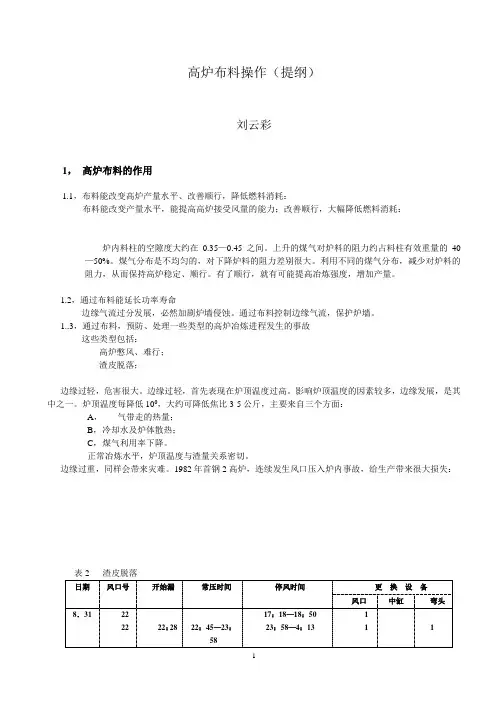

1..3,通过布料,预防、处理一些类型的高炉冶炼进程发生的事故这些类型包括:高炉憋风、难行;渣皮脱落;边缘过轻,危害很大。

边缘过轻,首先表现在炉顶温度过高。

影响炉顶温度的因素较多,边缘发展,是其中之一。

炉顶温度每降低100,大约可降低焦比3-5公斤,主要来自三个方面:A,气带走的热量;B,冷却水及炉体散热;C,煤气利用率下降。

正常冶炼水平,炉顶温度与渣量关系密切。

边缘过重,同样会带来灾难。

1982年首钢2高炉,连续发生风口压入炉内事故,给生产带来很大损失:表2 渣皮脱落日期风口号开始漏常压时间停风时间更换设备风口中缸弯头8.31 2222 22:28 22:45—23:58 17:18—18:5023:58—4:1311 19.1 2222 5:5015:556:05—8:1516:07—17—468:15—12:5217:45—21:56111119.2 18 4:08 4:05—7:33 7:33—11:49 1 1累计7小时20分18小时51分 5 3 2炉腹渣皮结到一定厚度,自行脱落,由于边缘煤气量不足,不能很好的熔化,大块渣皮沿炉缸壁下滑,将深入炉内的风口压入炉内。

类似的现象,在宝钢和日本也出现过。

日本把这一现象叫“曲损”。

炉墙结厚;减少一些铁中的有害元素。

装料制度也有局限性:严重的炉缸堆积,解决不了;严重的炉墙结厚,效果很小。

高炉炼铁日常操作技术高炉操作者的任务是要保持合理炉型,实现炼铁生产的“高效、优质、低耗、长寿、环保”。

稳定顺行是组织炼铁生产的灵魂。

原燃料准备、烧结、球团、焦化、动力等工序均是要做好为炼铁服务。

在生产组织上,应统一服从炼铁领导。

这样,可以追求炼铁效益的最大化,不追求某个指标的先进性,要实现综合效益的最佳化。

即实现高效化生产、生产成本低、节能减排效果好、劳动效率高等。

高炉要实现统一操作,发扬团结协作精神,实现整体高炉的最佳化生产,不表扬某个工长的个人英雄主义,要提倡整个高炉操作协调统一,保证生产的稳定顺行。

进行红旗高炉的竞赛活动,推进企业炼铁科学技术进步,生产建设的发展。

1, 高炉炼铁是以精料为基础高炉炼铁应当认真贯彻精料方针,这是高炉炼铁的基础.,精料技术水平对高炉炼铁技术指标的影响率在70%,高炉操作为10%,企业现代化管理为10%,设备运行状态为5%,外界因素(动力,原燃料供应,上下工序生产状态等)为5%.。

高炉炼铁生产条件水平决定了生产指标好坏。

高炉工长的操作结果也要由高炉炼铁生产条件水平和工长的操作技能水平来决定。

用科学发展观来认知高炉炼铁的生产规律,要承认高炉炼铁是个有条件生产的工序.。

高炉工长要讲求生产条件,但不唯条件,重在加强企业现代化管理。

生产技术和企业现代化管理是企业行走的两个轮子,要重视两个轮子行走的同步,否则会出现来回摇摆或原地转圈。

精料方针的内容:·高,入炉料含铁品位要高(这是精料技术的核心),入炉矿含铁品位提高1%,炼铁燃料比降低1.5%,产量提高2.5%,渣量减少30kg/t,允许多喷煤15 kg/t。

原燃料转鼓强度要高。

<高炉炼铁工艺设计规范>要求,烧结矿转鼓强度≥71%~78%.焦炭转鼓强度M40≥78%~86%.大高炉对原燃料的质量要求是高于中小高炉。

如宝钢要求焦炭M40为大于88%,M10为小于6.5%,CRI小于26%,CSR大于66%。

宝钢德盛不锈钢有限公司1号高炉大修设计与实践

余东龙;孙涛;陈尚聪;刘成伟;张玉栋

【期刊名称】《四川冶金》

【年(卷),期】2017(039)002

【摘要】宝钢德盛不锈钢有限公司1号高炉于2016年进行停炉大修,主要针对高炉本体及热风炉系统存在的问题进行改造和修复,高炉炉底、炉缸采用大块碳砖加内壁浇注保护套的方案,热风炉由顶燃球式改为格子砖式.高炉投产后运行效果良好.【总页数】3页(P47-49)

【作者】余东龙;孙涛;陈尚聪;刘成伟;张玉栋

【作者单位】中冶赛迪上海工程技术有限公司,上海宝山 200940;中冶赛迪上海工程技术有限公司,上海宝山 200940;中冶赛迪上海工程技术有限公司,上海宝山200940;中冶赛迪上海工程技术有限公司,上海宝山 200940;中冶赛迪上海工程技术有限公司,上海宝山 200940

【正文语种】中文

【中图分类】TF065

【相关文献】

1.宝钢不锈钢有限公司冷轧废水处理工艺设计 [J], 金亚飚;刘勇;赵湧;袁军;田麟;王乐为;王智铭

2.德盛美:铝镁合金材料加快整车轻量化发展——访天津德盛美汽车部件有限公司总经理丁卫南 [J],

3.宝钢德盛第二台矿热炉点火成功 [J],

4.开德阜国际贸易(上海)有限公司与阔盛管道系统(上海)有限公司等侵害商标权、虚假宣传纠纷案 [J],

5.十年辉煌感恩有你百年和盛共同筑梦——德和盛电气(上海)有限公司十周年庆典 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

高炉布料操作(提纲)刘云彩1,高炉布料的作用1.1,布料能改变高炉产量水平、改善顺行,降低燃料消耗:布料能改变产量水平,能提高高炉接受风量的能力;改善顺行,大幅降低燃料消耗:炉内料柱的空隙度大约在0.35—0.45之间。

上升的煤气对炉料的阻力约占料柱有效重量的40—50%。

煤气分布是不均匀的,对下降炉料的阻力差别很大。

利用不同的煤气分布,减少对炉料的阻力,从而保持高炉稳定、顺行。

有了顺行,就有可能提高冶炼强度,增加产量。

1.2,通过布料能延长功率寿命边缘气流过分发展,必然加剧炉墻侵蚀。

通过布料控制边缘气流,保护炉墻。

1..3,通过布料,预防、处理一些类型的高炉冶炼进程发生的事故这些类型包括:高炉憋风、难行;渣皮脱落;边缘过轻,危害很大。

边缘过轻,首先表现在炉顶温度过高。

影响炉顶温度的因素较多,边缘发展,是其中之一。

炉顶温度每降低100,大约可降低焦比3-5公斤,主要来自三个方面:A,气带走的热量;B,冷却水及炉体散热;C,煤气利用率下降。

正常冶炼水平,炉顶温度与渣量关系密切。

边缘过重,同样会带来灾难。

1982年首钢2高炉,连续发生风口压入炉内事故,给生产带来很大损失:表2 渣皮脱落日期风口号开始漏常压时间停风时间更换设备风口中缸弯头8.31 2222 22:28 22:45—23:58 17:18—18:5023:58—4:1311 19.1 2222 5:5015:556:05—8:1516:07—17—468:15—12:5217:45—21:56111119.2 18 4:08 4:05—7:33 7:33—11:49 1 1累计7小时20分18小时51分 5 3 2炉腹渣皮结到一定厚度,自行脱落,由于边缘煤气量不足,不能很好的熔化,大块渣皮沿炉缸壁下滑,将深入炉内的风口压入炉内。

类似的现象,在宝钢和日本也出现过。

日本把这一现象叫“曲损”。

炉墙结厚;减少一些铁中的有害元素。

装料制度也有局限性:严重的炉缸堆积,解决不了;严重的炉墙结厚,效果很小。

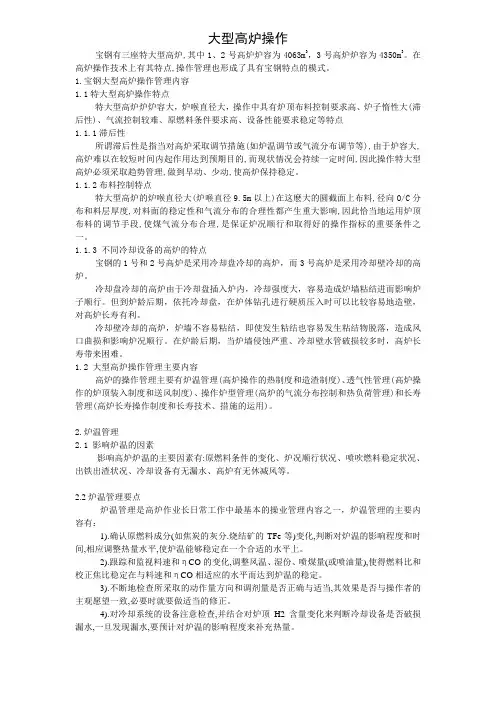

大型高炉操作宝钢有三座特大型高炉,其中1、2号高炉炉容为4063m3,3号高炉炉容为4350m3。

在高炉操作技术上有其特点,操作管理也形成了具有宝钢特点的模式。

1.宝钢大型高炉操作管理内容1.1特大型高炉操作特点特大型高炉炉炉容大,炉喉直径大,操作中具有炉顶布料控制要求高、炉子惰性大(滞后性)、气流控制较难、原燃料条件要求高、设备性能要求稳定等特点1.1.1滞后性所谓滞后性是指当对高炉采取调节措施(如炉温调节或气流分布调节等),由于炉容大,高炉难以在较短时间内起作用达到预期目的,而现状情况会持续一定时间,因此操作特大型高炉必须采取趋势管理,做到早动、少动,使高炉保持稳定。

1.1.2布料控制特点特大型高炉的炉喉直径大(炉喉直径9.5m以上)在这麽大的圆截面上布料,径向O/C分布和料层厚度,对料面的稳定性和气流分布的合理性都产生重大影响,因此恰当地运用炉顶布料的调节手段,使煤气流分布合理,是保证炉况顺行和取得好的操作指标的重要条件之一。

1.1.3 不同冷却设备的高炉的特点宝钢的1号和2号高炉是采用冷却盘冷却的高炉,而3号高炉是采用冷却壁冷却的高炉。

冷却盘冷却的高炉由于冷却盘插入炉内,冷却强度大,容易造成炉墙粘结进而影响炉子顺行。

但到炉龄后期,依托冷却盘,在炉体钻孔进行硬质压入时可以比较容易地造壁,对高炉长寿有利。

冷却壁冷却的高炉,炉墙不容易粘结,即使发生粘结也容易发生粘结物脱落,造成风口曲损和影响炉况顺行。

在炉龄后期,当炉墙侵蚀严重、冷却壁水管破损较多时,高炉长寿带来困难。

1.2 大型高炉操作管理主要内容高炉的操作管理主要有炉温管理(高炉操作的热制度和造渣制度)、透气性管理(高炉操作的炉顶装入制度和送风制度)、操作炉型管理(高炉的气流分布控制和热负荷管理)和长寿管理(高炉长寿操作制度和长寿技术、措施的运用)。

2.炉温管理2.1 影响炉温的因素影响高炉炉温的主要因素有:原燃料条件的变化、炉况顺行状况、喷吹燃料稳定状况、出铁出渣状况、冷却设备有无漏水、高炉有无休减风等。

上海宝钢实习报告实习目的:通过这次对钢铁厂的认识实习,是我们对钢铁生产的主要设计和工艺流程,运输联系、工厂布局,钢铁冶金企业的车间组成和总图布置,铁路线路及站场,机车车辆、厂矿道路及汽车运输,机械化运输及装卸设备等,有一较全面的感性认识。

并对总图设计专业所涉及的范围和主要内容能有所了解,以便为以后课程的学习打下基础。

实习日期:2005年9月22日星期四实习地点:上海宝山钢铁公司总厂宝钢概况上海宝山钢铁集团公司(以下简称:宝钢)位于上海市宝山区北部,北临长江入海口南支河段,与崇明岛隔江相望。

宝钢是以宝山钢铁集团公司为主体,联合重组上海冶金控股公司和上海梅山钢铁公司,于1998年11月17日成立的特大型钢铁联合企业,注册资本达458亿元,年产钢能力2000万吨左右,盈利水平居世界领先地位,产品畅销国内外市场。

截止2003年底,拥有全资子公司22家(其中境外子公司9家),控股子公司14家(其中境外2家),参股子公司24家,包括钢铁、化工、金融、贸易等众多领域.将成为中国汽车用钢、油气开采和输送用钢、不锈钢、家电用钢、交通运输器材用钢、电工器材用钢、锅炉和压力器用钢、食品饮料包装、金属制品用钢以及高等级建筑用钢等钢铁精品基地,中国钢铁工业新技术、新工艺、新材料的研发基地。

宝钢注重环保,打造绿色宝钢,厂区绿化率答42.71%,空气质量达到国家风景区标准,是中国第一个国家级工业旅游景区.建厂20年至今,累计产钢2。

07亿吨,利润912。

55亿元,利税1480.29亿元,科技成果转化率达95%以上,目前位居世界500强企业309位,钢铁企业世界第3位。

原料码头及原料堆场宝钢原料码头位于厂区的北方,长江入海口南支河段南侧,由主原料码头、副原料码头、重油码头和工作码头组成,呈反写的“下"型。

如图示: 在码头的一侧停泊着巨型货轮“河北奔腾”号,码头上巨大的机械臂正从轮船上卸下由山西大同煤矿运来的煤.然后通过码头一侧的机械传送带送到煤堆场去,供宝钢使用。

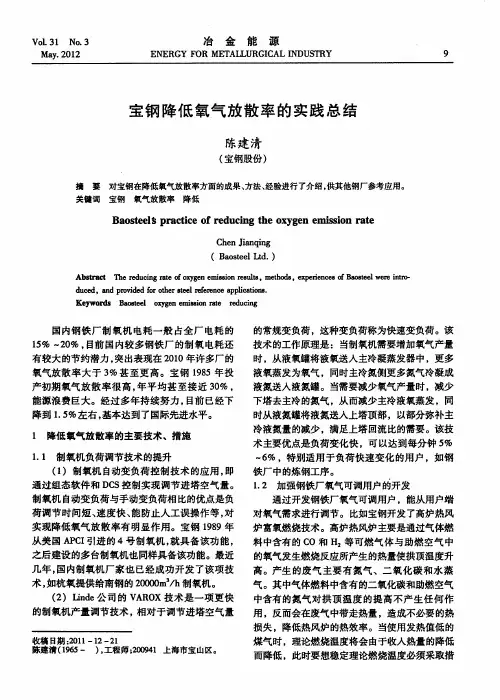

2010年第5期宝钢技术宝钢1号高炉布袋干法除尘技术及应用实绩李海波,陶卫忠,冯新华,孙忠庆(宝山钢铁股份有限公司炼铁厂,上海200941)摘要:干法除尘是一种节能、环保的高炉煤气除尘新工艺,经过干法除尘后的高炉煤气含尘量低,并能大幅提高煤气余压发电量,且整个过程不消耗水,有效降低了对环境污染。

介绍煤气干法布袋除尘首次在宝钢特大型高炉上应用的主要设备和工艺特点以及运行情况。

这也是世界上布袋干法除尘系统首次在特大型高炉的应用,它的成功应用将为干法除尘系统在大型高炉的推广应用积累重要的操作经验,也是建设节能环保型现代大型高炉的一次重要探索。

关键词:高炉;干法除尘;节能环保;煤气中图分类号:TF547.2文献标志码:B 文章编号:1008-0716(2010)05-0015-04do:i 10.3969/.j issn .1008-0716.2010.05.004App li ca ti on of the D ry C l ot h bag D edusti ng T echnologyi n Baosteel N o .1B l a st F urna ceLI H a ibo ,TAO Weizho ng ,FENG X inhua and SU N Zhongqi ng(Iron m ak ing P lant ,Baoshan Ir o n &Stee lC o .,L td .,Shangha i 200941,Ch ina)Abstract :The dr y c l oth bag dedusti ng is a ne w ener gy savi ng and environ m enta l protectio n process f or b last f ur naces .W it h th i s technolog y ,the dust co nten t in the b last f ur nace gas is l o w and the e lectricity generated by the top gas recovery tur b i ne po wer i ncreased obvi ously .Furt her more ,the whole process a l m ost does not consu me any water ,wh ich makes the enviro n men t poll uti o n decreased re markab ly .This paper introduced and analysed the ma i n devices and techn ica l f eatures of the dry cloth bag dedusti ng .It was the first ti m e to use th is technolo gy in o versized b last f urnaces successf ully i n Baosteel and a lso in the worl d .It w ill f urther pr o mote th is technolo gy and he l p o perators accu mu late their experience i n o peratio n .Still it is an i m portant exploratio n i n bu ilding modern ,ener gy savi ng ,envir on ment f riend ly and o versiz ed b last f urnaces .K ey w ords :b l ast f ur nace ;dry dedusting ;energy saving and envir on menta l protectio n ;g as李海波工程师5年生年毕业于东北大学现从事炼铁专业电话663@0前言随着近二十年的发展,高炉煤气干法除尘技术已经逐步成熟,越来越受到世界各国钢铁企业的重视和青睐,并已从小型高炉逐步推广应用到大型高炉,是当前高炉节能环保技术的一项重要标志。

基于CFD方法的宝钢1号高炉冶炼过程模型李云涛;宋文刚;毛晓明【摘要】采用计算流体力学(CFD)方法,建立了宝钢1号高炉(1BF)的多相流冶炼过程模型,对高炉内部多相物质的流动、质量转递和热传递行为同时进行模拟.该模型开发了具有层状结构的软熔带模型,能够细致呈现炉内软熔带形状和位置.倒V字形软熔带决定炉内煤气流二次分布,其状态受到高炉入炉焦比显著影响;不同焦比条件下软熔带状态变化规律较为合理.模型计算得到的气相和固相温度分布结果与1BF 典型工况特征一致;炉喉处气相、固相的温度差接近100 K,在炉内高温区间的气固相最高温差达到493 K;煤气流分布模拟结果反映了宝钢开放中心、兼顾边缘的高炉操作特点.模型可根据高炉布料制度来调整径向O/C比和粒径分布,研究布料制度对软熔带影响,为高炉操作制度优化和高炉“黑匣子”炉内冶炼可视化提供了一种有效的手段.【期刊名称】《宝钢技术》【年(卷),期】2018(000)005【总页数】6页(P54-59)【关键词】高炉;CFD;多流体模型;数值模拟;软熔带【作者】李云涛;宋文刚;毛晓明【作者单位】宝山钢铁股份有限公司中央研究院,上海201900;宝山钢铁股份有限公司炼铁厂,上海200941;宝山钢铁股份有限公司中央研究院,上海201900【正文语种】中文【中图分类】TF512高炉是一个滞后、变量多的非线性系统,炉内现象复杂且不可见,是公认的复杂冶炼反应器之一[1-2]。

高炉数学模型以冶炼过程热力学、动力学和冶炼过程传输理论为基础,采用计算流体力学和数学建模等方法低成本模拟高炉内的主要现象,有效预测高炉的操作指标,对提高炉内冶炼过程认识、优化高炉操作制度具有重要作用,一直是冶炼工作者的重要研究方向[2-4]。

杨永宜等[5]基于Ergun方程建立了风口回旋区和高炉下部的初始煤气流分布的双流体模型;毕学工等[6]对复杂高炉现象进行简化,开发一维全高炉模型,对风温、喷煤时高炉炉况及指标的变化进行了数值计算研究;20 世纪90 年代初,以日本八木顺一郎为代表的学者开展了基于多流体理论的高炉数学模型研究,用多相流和相间双向相互作用来描述发生在炉下部的现象,炉内物质通过相应流动机制来加以区分[7-9]。