轴承内圈滚道超精机定心轴改进

- 格式:pdf

- 大小:123.84 KB

- 文档页数:2

3MB3125D内滚道超精机改造方案大型轴承厂赵景周摘要:内滚道超精机3MB3125原来是加工球面滚子轴承内圈滚道的超精设备,现因生产需要改造成深沟球轴承内沟道超精机。

在改造的过程中,分析了这两种滚道超精机的工作原理,找出两种超精机的不同之处进行改造。

解决了生产急需,满足了生产需求。

关键词:球面滚子轴承内滚道超精机3MB3125改造成深沟球轴承内沟道超精机分析原理解决生产需求;1 前言3MB3125D内圈滚道超精机是加工内径在:φ100~φ150以内的球面滚子轴承内圈滚道的超精设备。

由于高精度、低噪音的大型深沟球轴承、市场空间大,客户需求多。

但我单位现又缺少该类型产品的内圈沟道超精机,严重制约该类产品在我单位的生产加工。

为了解决生产急需,满足客户需求,服务市场,为此决定进行3MB3125D内滚道超精机改进成内沟道超精机。

2 理论分析内滚道超精机和内沟道超精机的主要区别:球面滚子轴承内滚道的曲率一般较大(曲率R在60mm~150mm间),而深沟球轴承的内沟道的曲率一般较小(曲率R在10mm~25mm间)。

球面滚子轴承内圈的外型体积也较深沟球轴承内圈的体积大。

但深沟球轴承的内圈径宽比要大于比球面滚子轴承的内圈大。

把内滚道超精机改装成内沟道超精机的关键是改变超精机的曲率调整部分的结构。

超精机的曲率成型调整部分主要是摆动中心到摆动点的距离。

要想改动曲率的大小必须调整摆动点到摆动中心的安装位置。

3 改进方案:原超精机生产加工的产品曲率大,而现需要生产加工的产品曲率较小,需要改进设备的曲率调整部分和油石夹及工件装夹定位部分的结构改进。

3.1 具体改进内容(1)改进油石夹和摆动机构的空间位置(见下图1和图2):三改进效果四结语。

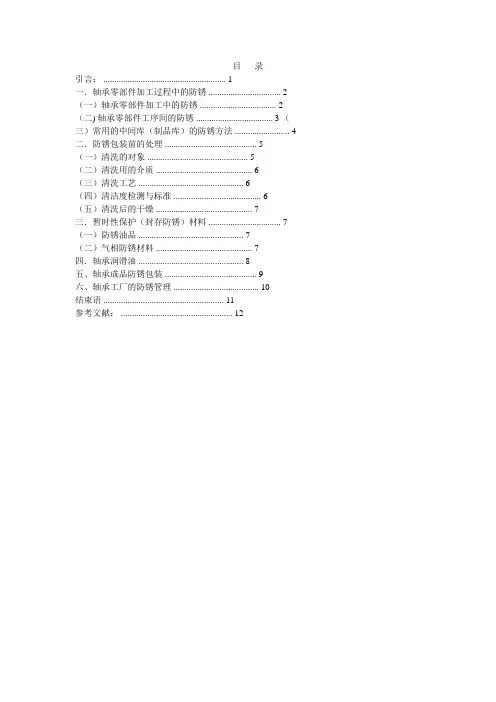

目录引言: (1)一.轴承零部件加工过程中的防锈 (2)(一)轴承零部件加工中的防锈 (2)(二) 轴承零部件工序间的防锈 ................................... 3 (三)常用的中间库(制品库)的防锈方法 . (4)二.防锈包装前的处理 (5)(一)清洗的对象 (5)(二)清洗用的介质 (6)(三)清洗工艺 (6)(四)清洁度检测与标准 (6)(五)清洗后的干燥 (7)三.暂时性保护(封存防锈)材料 (7)(一)防锈油品 (7)(二)气相防锈材料 (7)四.轴承润滑油 (8)五、轴承成品防锈包装 (9)六、轴承工厂的防锈管理 (10)结束语 (11)参考文献: (12)深沟球轴承轴承内外圈磨加工工艺过程改进作者:刘圣斌指导老师:余军合宁波大学科学技术学院摘要:通过改进轴承内外圈磨工工艺过程和使用的设备,可以使产品磨加工工艺过程和在制品周转更加合理,解决了冷却水、精研油、清洗煤油交叉相混现象,降低了生产成本,降低社会劳动生产时间的同时提高了社会劳动生产率和产品质量。

进一步扩大了轴承产品的竞争优势。

关键字:深沟球轴承;内圈、外圈、磨削、工艺一、轴承介绍:轴承是一种精度高、互换性很强的标准零件,因此,为获得高的生产效率和产品质量,常采用专用加工设备。

达克公司公司专业化生产深沟球轴承,对内外圈的磨加工工艺过程进行了多次改进,提高了工效和产品质量。

1原设备及工艺存在的问题原内、外圈磨超工艺如下:外圈:磨端面(MB7480)→退磁、清洗→磨外径(M1080,MG10200)→支外径磨外沟道(3MZ146)→退磁、清洗→支外径超精外沟道(四轴超精机)。

内圈:磨端面(MB7480)→退磁、清洗→磨内圈挡边(M1050,MGT1050)→支内沟道磨内沟道(3MZ133)→退磁、清洗→支内沟道磨内径(3MZ203)→退磁、清洗→支内圈挡边超精内沟道(四轴超精机)。

立轴圆台平面磨床(MB7480)弊端:此磨床分磨削套圈两个端面,套圈磨第一端面后需要退磁清洗,再磨第二端面,再退磁清洗。

滚动轴承内沟\外沟超精研机的工装改造作者:赵有霞来源:《中小企业管理与科技·下旬刊》2011年第10期摘要:套圈精研工序是轴承套圈加工的最后一道工序,也是最关键的一道工序,因此通过改造加工工件工装支点、支点座、定心轴、不合理处解决影响外观质量的套圈划伤划痕磕碰伤及胎垫印等。

关键词:外圈支点支点座内圈定心轴划伤划痕磕碰伤端面胎垫印0 引言随着轴承行业生产厂家的不断兴起,市场竞争曰益加剧。

除产品的使用性能及内部质量外,产品的外观质量也成为不可忽视的一项检验项目及竞争的目标。

因此,在如何保证产品加工质量的同时,又不影响外观质量如(套圈的划伤、划痕、磕碰伤及端面上的胎垫印等)是我们在加工时必须解决的问题。

1 改造前的外沟、内沟超精研机的工装SF-121CT及SF-120CT是外沟和内沟超精研机床,是对轴承外沟及内沟滚道进行超精研加工的一种设备之一。

使用过程中它的加工精度较好,但它的非加工表面常常出现划伤、划痕或成圈或半圈的黑印,主要分布在内径、外径及端面上。

因为,在此加工工序前,套圈的内径、外径及端面都已加工到成品尺寸,如再出现质量问题很难再进行修复,这样就给轴承外观质量造成很大的瑕疵。

虽然,这并不影响轴承的正常使用,但对产品的外观质量是不允许的。

基于以上原因,对加工过程中与套圈有直接接触的外圈支点、内圈定心轴进行分析。

首先,对轴承的支点座结构进行分析;结构(如简图一)SF-12ICT外沟滚道超精研机是日本进口设备,机床所采用的夹具是无心两点支承,端面压滚;端面压滚的压力是液压控制的。

加工过程中支点主要起支承作用,支在工件的外径上,支点的材料是硬质合金或胶木。

用硬质合金支点的问题是高速旋转的工件和支点之间产生摩擦,使工件的外径表面产生烧伤或划痕及划印。

用胶木支点的问题是在加工过程中油石沫子及磨屑不能及时排出,贴在支点表面与轴承外径之间。

压滚压紧工件,防止工件轴向串动。

当油石与轴承沟道接触时,就产生一个径向压力,在旋转力的作用下,工件与胶木之间就产生摩擦,使工件的外径产生划伤和划痕,影响工件的外观质量,并且在每次换活时,都要重新更换支点或支点座。

序言目前,国内轴承行业的轴承套圈已经采用先进的数控车削加工技术。

生产实践中发现,轴承套圈在数控车削加工过程中,由于受到各种因素的影响,加工出来的工件不仅达不到规定的技术要求,还会出现各种各样的质量问题,从而造成不合格品甚至废品。

因此,必须进行质量分析,找出质量问题产生的原因,采取相应的纠正预防措施。

滚动轴承套圈数控车削加工过程中的常见缺陷有:车刀纹粗大、垫伤、漏工序、工件放偏、车削瘤、滚道留筋、振纹、倒角异常、挡边低及崩刀等。

有些缺陷出现在表面,很容易被发现,例如车刀纹粗大、漏工序等,可以将缺陷件挑出来后进行返工,经检验合格后流转至下道工序;有些缺陷如垫伤、倒角异常及挡边低等,必须将缺陷件挑出来做报废处理;另外一些缺陷,例如工件放偏、车削瘤及滚道留筋等,不容易被发现,若流入下道工序,则会带来质量隐患,甚至会导致产品报废。

下面以实例分析方式,对滚动轴承套圈数控车削加工过程中产生的缺陷进行原因分析并加以整理归纳,提出相应的改进措施。

缺陷分析与改进措施2.1 工件车刀纹粗大轴承套圈车削完成后,发现端面有非常明显的粗大车刀纹(见图1)。

产生这种缺陷的主要原因是车削刀具选用不合理,如刃口形状、角度不正确(如刀头太尖等),甚至刃口有缺陷;进刀速度快,进给量选择不合理;主轴的间隙大,车削过程中产生振动;材料硬度不合格,如果套圈锻件太硬或太软,则也会出现刀纹粗大问题。

图1端面车刀纹粗大针对该问题采取的改进措施如下。

1)选择合适的车削刀具、合理的进刀速度,调整机床主轴间隙在合适的范围。

2)要求轴承套圈锻件球化退火后硬度在合格范围之内(如GCr15轴承钢退火硬度为8 8~94HRB),这样可避免因硬度不合格而导致的车削刀纹粗大问题。

3)改善机床的刚度,避免机床、工件及刀具在车削过程中产生振动。

4)对于端面有明显车刀纹的轴承套圈,挑出来做报废处理,决不能流入下道工序。

2.2 工件垫伤数控车削后的轴承套圈端面或外径某部位有明显的凹坑,称为车削垫伤。

我国轴承套圈超精研技术的改进要点我曾经在《怎么样提高高精度轴承的超精质量?》一文中写到:“超精加工主要要提高和改善被加工工件表面的微观质量,这些微观质量包括粗糙度、沟形、圆度和金属条纹的走向。

”轴承套圈沟道超精研工序主要是为了降低被加工沟道的粗糙度,这是最基本的要求,无论是最原始的棍棒超精机还是采用无心支撑结构的自动化超精机,原理大同小异,都是如此。

高水平的和低档的轴承套圈超精研设备的主要区别是轴承套圈沟道形状精度的改善程度和被加工工件表面应力状态的差异。

轴承套圈沟道形状精度的改善主要取决于三个方面:首先,要约束超精前的轴承沟道磨加工形状的基础精度,轴承沟道的基准精度和位置精度在磨削工序也要精确地控制,因为这些需要约束的被加工工件的磨削工序的精度及其对超精加工的结果的影响是不容忽视的;其次,超精研设备的制造精度也会对被超精工件沟道表面形状的变化起到很大的影响,品质较差的超精机非但不能够改善磨削工序形成的形状精度,反而会破坏磨削工序形成的形状精度;第三,超精余量的大小不仅与超精加工的节拍有关,而且也与轴承沟道超精后的表面质量有关系。

假如我们的轴承产品没有对轴承的噪音和轴承的寿命提出特殊的要求,假如我们的轴承产品仅仅满足于参与国内外市场的低价格竞争,假如我们的轴承产品不想走出国门或者不想替代进口产品,那么,使用低价位的超精研设备是可以的。

因为,在中低档产品的轴承市场上,中国的轴承企业打了很多顽强的战役,在空调类家电市场和电机市场,我们的微型和小型轴承取得了不俗的销售业绩,这些成绩的取得也部分得益于我国轴承加工设备的发展和进步。

而在我国高精尖产品领域,大量的高附加值高利润轴承还是依靠进口。

我国生产的最好的轴承设备,即使出口到国外,也只是应用在普通轴承生产线上;部分大陆境内的外资和合资的轴承加工企业采购国内的轴承设备,也主要用在中低档轴承的生产线上。

迄今为止,我国高水平的进口轴承设备所占的比率很小,部分原因是由于高水平的进口轴承设备的价格普遍高于国产的轴承设备,其主要原因还是国内大部分企业生产的轴承精度和效率要求偏低,在引进更好水平的进口轴承设备方面的要求还不是特别强烈。

目前轴承套圈专用磨加工设备主要生产企业25家,轴承装配专用设备主要生产企业29家,轴承专用检测仪器主要生产企业16家。

2. 国内主要轴承专用设备仪器改进研发成果为适应国内外轴承市场需求,轴承生产企业对汽车轴承及其他专用轴承生产设备提出的需求要求,对中小型深沟球轴承和圆锥滚子轴承生产设备的技术水平提出改进提高要求,近几年国内轴承装备生产企业的产品开发和改进主要集中在汽车轴承和中小型深沟球轴承和圆锥滚子轴承方面。

(1) 轴承套圈双端面磨床 国内从事轴承套圈双端面磨床制造的企业主要有上海精密机床厂、石家庄市轴承专用设备厂一分厂、上海莱必泰机械发展有限公司、无锡机床股份有限公司和乳山市双丰机床制造有限公司等。

(2) 无心磨床 目前国内用于轴承套圈外径磨削的无心磨床生产企业有无锡机床股份有限公司、险峰机床厂、上海莱必泰机械发展有限公司、石家庄轴承专用设备厂一分厂、乳山市双丰机床制造有限公司等。

近年无心磨床向数控化发展。

(3)轴承套圈专用磨床及超精机 轴承套圈磨削加工是轴承生产的重点工序,设备的需求量大,技术要求高,轴承套圈专用磨床及超精机的开发一直是轴承装配企业的关注重点。

目前,国内从事轴承套圈专用磨床及超精机制造企业有20余家。

主要企业有无锡机床股份有限公司、上海莱必泰机械发展有限公司、新乡日升数控设备有限公司、石家庄轴承设备股份有限公司、上海日发数字化系统有限公司、洛阳精密机床有限公司、濮阳市贝项数控设备有限公司、石家庄亚星机械有限公司、洛阳轴研科技股份有限公司等。

近年来,国内主要轴承套圈专用磨床和超精机除了对中小型、小型深沟球轴承加工设备改进提高,实现高精、高可靠、数控化和自动化联机外,重点集中在汽车轮毂轴承、中大型深沟球轴承、圆锥滚子轴承、圆柱滚子轴承、矿山冶金轴承和专用轴承设备开发上,目前较高精度的中小型、小型深沟球轴承和圆锥滚子轴承套圈磨削完全可采用自动化生产线加工。

(4)轴承装配专用设备 轴承装配专用设备的开发和制造是近几年小型装备制造企业竞相投入的热点。

QC材料内圈超精机压轮装置的改进发表人:赵申志江苏社渚球星集团轴承厂磨工车间概述我厂系生产各种型号圆锥滚子轴承的专业厂家,磨工车间主要承担内外套圈的磨削加工任务,滚道超精是内圈加工的最后一道工序,其外观质量的稳定直接影响套圈的转交率和球星轴承的品牌形象。

为了进一步拓展业务市场,提高产品质量,增长经济效益,增加市场竞争力,车间QC小组在总结当前产品在生产过程中质量上存在的问题,提出“改进内圈超精机压轮装置,确保内圈外观工艺质量”的课题。

经过全体QC小组成员三个月的努力,以及上级领导的全力支持,把内圈超精工序3MZ3306DA、3MK3310机床的压轮装置进行改进,使中、小型号内圈产品外观工艺质量得到了直线提升,取得了显著的社会效益和经济效益。

目录第一节QC小组概况一、小组简介二、QC小组成员第二节选题理由和活动目标一、选题理由二、活动目标第三节QC实践一、计划阶段(P)1、现状调查(P1)2、原因分析(P2)3、要因确定(P3)4、制定对策(P4)二、实施阶段(D)1、压轮装置的设计(D1)2、操作人员的培训(D2)3、检测产品(D3)三、检查阶段(C)1、效果检查(C1)2、经济效益和社会效益估算(C2)四、总结阶段(A)1、巩固措施(A1)2、遗留问题(A2)3、今后打算及体会(A3)第一节小组概况一、小组简介一、QC 小组成员第二节 选题理由和活动目标一、 选题理由1231根据车间内圈超精工序外观缺陷造成次、废品率过高,车间QC 小组经过长期的质量跟踪调查,并对2007年10月——2008年3月中、小型号对口数据的采集汇总,得出内圈中、小型号超精工序的次品情况。

P1.1、2007年10月——2008年3月中、小型号内圈超精次、废品情况统计如下表:表1制表:赵申志 2008年4月20日由表可知,目前的现状是中、小型号的内圈的超精次、废品率平均为0.485%,制约了车间产品目标质量的提高,增加了车间生产成本。

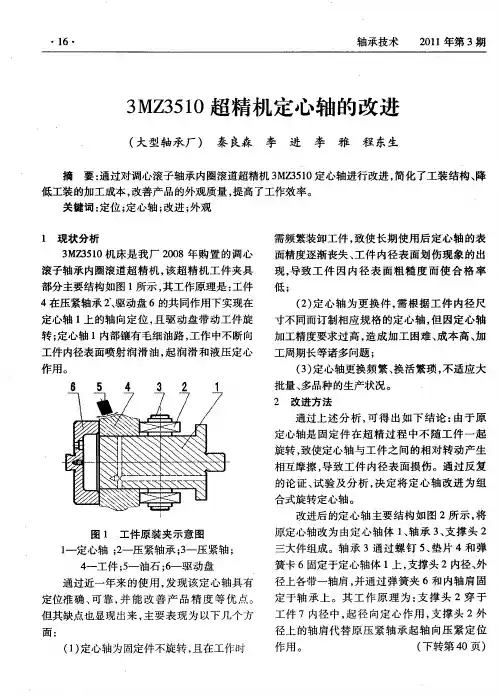

3MZ315B超精研机定心机构的改进

莫振丛

【期刊名称】《轴承》

【年(卷),期】1995(000)001

【摘要】为了解决有3MZ315B超精研机加工时内圈内径有划伤的问题,将

其定心机构做了改进。

在不影响压轮工作的基础上,把滚针轴承及套与定心轴的台阶端面之间加一推力球轴承,并把定心套加大,使其长度稍大于被加工内圈的宽床,从而达到预期目的。

【总页数】1页(P40)

【作者】莫振丛

【作者单位】无

【正文语种】中文

【中图分类】TH133.333

【相关文献】

1.3MZ317超精研机压轮机构的改进 [J], 骆志峰;王东林

2.3MZ315B超精机油石压强系统的改进 [J], 阎树田;冯金冰

3.无协议通信在3MZ315超精研机调速系统中的应用 [J], 武魁;周珊;唐平宣

4.3MZ318B超精研机定心装置的改造 [J], 张海鹏

5.3MZ315超精研机压轮机构的改进 [J], 史国华

因版权原因,仅展示原文概要,查看原文内容请购买。

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920427036.6(22)申请日 2019.04.01(73)专利权人 洛阳LYC轴承有限公司地址 471039 河南省洛阳市涧西区建设路96号专利权人 洛阳轴承集团铁路轴承有限公司(72)发明人 何敏辉 赵慧敏 孟婧 张馨 李云峰 范庆东 谢兴会 刘高杰 江中波 杨世伟 (74)专利代理机构 洛阳润诚慧创知识产权代理事务所(普通合伙) 41153代理人 杨景章(51)Int.Cl.B24B 35/00(2006.01)B24B 41/06(2012.01)(54)实用新型名称一种铁路轴承内圈超精加工定位芯轴装置(57)摘要本实用新型介绍了一种铁路轴承内圈超精加工定位芯轴装置,包括:芯轴、定位套、轴承、弹性挡圈、螺母和垫片;所述的芯轴为阶梯圆柱芯轴,小端设置两排高精度的角接触球轴承;所述的定位套为带台阶的环形套,内孔为两段阶梯孔,中部内孔安装在轴承外径上,装轴承一端端口设置挡圈槽;所述的弹性挡圈安装在定位套的挡圈槽内;所述的垫片通过螺母压紧在轴承的内圈端面上,工件安装到定位套上。

将本装置装到超精磨机床上,当工件旋转时,定位套和工件一起同步转动,而工件和芯轴之间没有相对转动,不再对工件的内径产生划伤、磨损,该装置设计科学,结构简单,对工件的内径有良好保护作用,提高了工件的加工质量,进一步提升了工件的使用寿命。

权利要求书1页 说明书2页 附图2页CN 210024884 U 2020.02.07C N 210024884U权 利 要 求 书1/1页CN 210024884 U1.一种铁路轴承内圈超精加工定位芯轴装置,包括:芯轴、定位套、轴承、弹性挡圈、螺母和垫片,其特征是:所述的芯轴为阶梯圆柱芯轴,阶梯小端设置两排轴承,端头设置一段螺纹;所述的定位套为带台阶的环形套,内孔为两段阶梯孔,中部内孔安装在轴承外径上,装轴承的一端端口设置挡圈槽;所述的弹性挡圈安装在定位套的挡圈槽内;所述的垫片套在芯轴带螺纹一端,通过螺母压紧在轴承内圈的端面上。

轴承内圈抛光用心轴的改进

闫志新;赵咏梅

【期刊名称】《哈尔滨轴承》

【年(卷),期】2012(000)002

【摘要】在对轴承内圈滚道进行抛光时要用到抛光心轴,原抛光心轴为一体结构,使用时主要用前部锥面,如磨损后则整体报废,浪费很大。

针对以上情况,将抛光心轴改成两体结构,只要更换前部易损件就可以继续使用,既节约了资金,又节省了加工时间,为生产任务的完成提供了保证,也为以后加工、设计此类零件提供了参考

【总页数】2页(P37-38)

【作者】闫志新;赵咏梅

【作者单位】哈尔滨普利森量具有限公司,黑龙江哈尔滨150016;哈尔滨哈工轴承

有限公司,黑龙江哈尔滨150036

【正文语种】中文

【中图分类】TH133.33+2

【相关文献】

1.轴承内圈滚道超精机定心轴改进 [J], 秦良森;黄俊锋;苏军伟;程东生

2.调心轴承内圈两滚道中心距对装配游隙的影响 [J], 于明珍

3.内圈双挡边圆柱滚子轴承斜油孔加工工艺改进 [J], 薛雪;温丽超;张翔

4.航空发动机主轴轴承内圈引导面磨损原因分析及改进 [J], 刘森; 于庆杰; 范红伟; 刘新宇

5.微型三点接触球轴承双半内圈沟道加工工艺改进 [J], 杜晓宇;邓四二;张旭;崔静伟

因版权原因,仅展示原文概要,查看原文内容请购买。