轴承磨工工艺学资料

- 格式:ppt

- 大小:1.42 MB

- 文档页数:98

浅谈轴承磨工技术从轴承本身的清洗和防锈来说,轴承越清洁,越易于防锈。

但从清洗液或防锈剂的清洗和防锈能力来说,两者是相互矛盾的,清洗能力越强,就越难形成防锈保护膜,防锈能力就越差反之亦然。

轴承清洁度,不仅影响轴承防锈,而且直接影响到零件的定位加工精度以及成品的振动噪声和寿命。

目前,由于国内轴承钢材质量、清洗防锈材料质量、轴承生产环境等客观条件的制约,给轴承的清洗和防锈,尤其是磨加工和装配的清洗防锈工作带来较大的困难。

如何制定合理有效的磨工和装配清洗防锈工艺,提高轴承的清洁度和防锈能力已经成为轴承磨工迫切需要解决的问题。

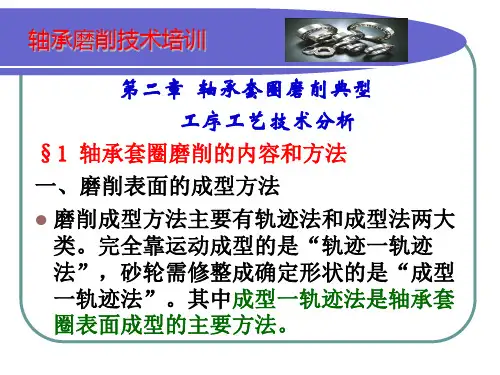

1 轴承磨装各工序清洁度和防锈的特点及技术要求相对轴承车加工及车加工之前和热处理等粗加工来说,轴承磨削加工和装配属于精加工,其清洗和防锈要求较高。

磨削可分为平面无心、沟道内径和超精三大工序。

对于平面无心工序,由于生产效率高,磨削量大,且为了控制成本,往往不适合另设清洗工序,因此加工出来的零件往往积附有较多的砂轮粉末,清洁度较差,是零件易锈蚀的主要工序。

沟道内径工序虽然单机磨削量较平面无心少,但由于沟道内径磨床一般采用电磁无心夹具,零件都带有残磁,造成加工出来的零件较易吸附砂轮粉末及其它脏物,清洁度也较差,若处理不当,也极易出现零件锈蚀现象。

超精工序相对前两工序来说,由于超精量较少,且都采用油性的超精油,防锈性能较好,防锈相对来说较易一些。

轴承装配间一般都安装有空调,有的还安装有抽湿机,因而装配环境的温度和湿度控制较好,且装配的零件清洁度较磨工高,从这方面来说,有利于轴承的防锈,但由于目前轴承装配过程大部分工作都还是手工操作,手汗致锈是一个不可忽视的问题。

轴承在磨装过程中,根据不同工序清洁度和防锈能力的特点,其清洁度和防锈性能技术指标是不相同的。

磨工工序间零件清洁度一般要求不大于0.1毫克/件,防锈期达5天以上;上装配的零件清洁度要求不大于0.08毫克/件,防锈期达8天以上;成品清洗清洁度要求不大于0.01毫克/套,成品防锈入库后防锈期为两年以上。

轴承工艺基本知识一.轴承加工过程:锻件→锻造→退火→车加工车内径、外基面→车内外径、基面→软磨平面→软管料磨内外径→细车内径→倒角→车沟→提交车外内径、非基面→车外径、基面→软磨平→软磨外径→倒角→车沟→车牙口→车止动槽→提交→磨加工磨平面→粗、细磨外径→磨外沟→精研外沟→磨坡→修磨外径→清洗磨内平面→磨内外径→磨内沟→磨内径→精研内沟→清洗→装配:装前清洗、退磁、印字→合套(擦套)→压力铆合→成品清洗→压盖→包装二.轴承磨加工:磨加工第一道工序是平面工序,它是基础工序,直接影响下工序的加工质量,精度要求有:平面的平行度、平凸面度及平面的平面度。

这三项是平面加工的主要精度要求,还有磨削的光度及外观质量。

对不同精度等级的产品,精度要求不同,主要有P0;P6;P5及出国产品,出国产品主要是外观要求比较严格。

1.外套工序:1). 磨外径工序:是基础工序,主要精度要求有:尺寸、园度(椭圆、三角、波纹度)、垂直差、锥度、光洁度、表面质量。

对不同等级的产品要求不一样,一般精度要求每级要差1~3μm。

该工序是外沟的加工基准,园度及尺寸是直接影响外沟园度及尺寸的主要因素,垂直差和锥度影响轴承使用过程中的装配和性能。

2). 磨外沟工序:是加工轴承主要工作表面的工序,主要精度要求有:尺寸、园度(椭圆、三角、波纹度)、烧伤、沟曲率R、沟位置、沟侧摆、光洁度、表面质量等。

对不同等级的产品要求不一样,该工序的尺寸要求较松。

由于外沟从1990年以后均采用浮动圆弧支点,故可以改变部分外径园度对外沟园度的影响。

因此外径园度要求一般控制在外沟园度要求的基础上,约小1~2。

实际工作中外沟园度基本保证在外径园度要求上下约1μm左右。

平面的平行度等三项精度影响外沟的沟侧摆。

3). 外沟精研工序:其精度要求与磨外沟工序相同,波纹度和光洁度的要求较高, Ra为0.32,在加工P5(Z1、Z2)产品时,要采用较好的精研油石,粒度要细一些。

一般粗研油石为W14的,精研油石为W3.5混合磨料的。