水流量对热轧钢板层流冷却过程对流换热系数的影响_汪贺模

- 格式:pdf

- 大小:510.00 KB

- 文档页数:5

消除头尾温度偏差的中厚板轧后冷却的水量动态调节模型祝夫文;郭怀兵【摘要】介绍了一种考虑头尾温度偏差的中厚板轧后冷却的水量动态调节方法.通过考虑钢板在轧后冷却中的前进速度,按照一定的循环周期,动态检测钢板温度,并根据最新检测的温度动态计算所需要的冷却水的流量,随后根据该流量确定\"开口度100%\"的阀门组数N和最后一组流量调节阀的阀门开口度K(0≤K≤1),并根据阀门组数确定流量调整的延迟时间Δt.文中的调整模型可以减少冷却后钢板的头尾温差,保证产品性能的均一性,对于减少产品的质量异议具有现实意义.【期刊名称】《安徽工程大学学报》【年(卷),期】2018(033)005【总页数】4页(P33-36)【关键词】中厚板;轧后冷却;头尾温差【作者】祝夫文;郭怀兵【作者单位】安徽工程大学机械与汽车工程学院 ,安徽芜湖 241000;南京钢铁股份有限公司宽厚板厂 ,江苏南京 210035【正文语种】中文【中图分类】TG335.5中厚板的轧后冷却系统是影响钢板组织性能的重要因素,相关冷却系统及工艺会对组织性能造成较大影响,甚至导致性能缺陷[1-2].因此,众多科研工作者一直在进行板带轧后冷却系统的模型及控制系统的研究工作[3-5].中厚板在轧制完成后,大部分钢种需要进行轧后冷却以改善钢板的性能.如图1所示为钢板轧后冷却示意图,图1中方框内设为轧后冷却区域.另外设钢板前进方向端部为A,反向端部为B.设俩相邻阀门间距离为S,目标冷却温度为Tt(为了避免记忆各种符号,方便理解,直接假设目标冷却温度为700 ℃进行说明).传统的轧后冷却流量自动计算模型中,一般是根据测温仪测量的钢板A处的温度(设为TA),结合目标温度700 ℃直接计算.假设计算结果为需要5组水开启,则根据传统计算模型,该钢板从冷却开始到冷却结束,钢板都是采用5组水冷却的.但是上述设定中实际存在一个问题,即钢板A端和B端(设其温度为TB)进入轧后冷却区域时的温度并不相同.而且根据实际检测,在钢板较长情况下,两者温度相差可以达到80 ℃.这种情况下,如果头A和尾B均采用5组水冷却,容易导致头尾性能不均,增加了出现质量事故的可能性.研究叙述的是在中厚板及宽厚板的轧后冷却过程中,针对钢板头尾温度偏差的既定存在而进行的有针对性的考虑头尾温度偏差的轧后冷却的水量动态调节模型.图1 钢板轧后冷却示意图1 控制模型基本原理轧后冷却水量动态调节示意图如图2所示.在轧后冷却入口处一般要设置一个测温仪,用于实时检测钢板的入水温度.在钢板达到测温仪时,此时钢板冷却计算机控制系统可以从轧机控制计算机系统读取到钢板总长度(用L表示,单位m)和钢板实时前进速度(用V表示,单位m/s).设水量动态调整循环周期为C(单位为s),(表示钢板每前进1 m,则重新计算一次冷却水量值).设总调整次数为Number,由于1 m调整1次,所以Number=L,其中L取整数.接下来分析钢板进入水的过程.图2 轧后冷却水量动态调节示意图1.1 钢板初始入水冷却水流量的计算当钢板的端部A进入轧后冷却区时,根据测温仪检测到初始温度T及目标冷却温度Tt(目标冷却温度是钢板冷却希望达到的温度,比如钢板希望冷却到700 ℃,则目标温度为700 ℃),计算初始流量VOL(A),具体步骤如下.(1)由于冷却过程归根到底为热传递过程,而且钢板基本被水全面覆盖,因此热辐射几乎可以忽略.而且与轧辊的接触传热,也可以以自学习系数的形式等价转化为与水的热交换,因此,由能量守恒,有式(1)成立(由于冷却过程中水蒸气会带走一部分热量,所以式(1)左侧一般需要乘以0.9的自学习系数,由于重点讨论基本模型,所以这里对于自学习不再详述),C钢m钢ΔT钢=C水m水ΔT水,(1)式中,C钢是钢的比热;C水是水的比热;m钢是钢板的质量;ΔT钢是钢板的温降,ΔT钢=T-Tt;ΔT水是冷却水的温升,ΔT水=T2-T1,T2是冷却水的终了温度(通过温度计测量),T1是冷却水的初始温度(通过温度计测量).由上述分析可知,式(1)中,除了m水外,其他各项均为已知或可求.因此,由式(1)可以求出将钢板A点处由初始温度T冷却到目标温度Tt所需要的冷却水质量m水.(2)钢板冷却到目标温度所需要的冷却时间的计算,如式(2)所示,(2)式中,t为所需要的冷却时间,单位s;Vt是操作员设定的目标冷却速率,单位为℃/s.冷却过程中,t保持A点的时间不变.(3)VOL(A)的计算如式(3)所示,单位kg/s,(3)(4)冷却水阀门开启组数计算如式(4)所示,VOL(A)=NFmax+KFmax,(4)采用式(4)计算N及K;其中N是“开口度100%”的阀门数;K是最后一组流量调节阀门的开口度,0≤K≤1;Fmax是每个冷却阀门的最大流量(假设VOL(A)是2 000 L/s,每个阀门最大流量是300 L/s,则取整得N为6,余数约为0.667,则K为0.667).(5)阀门开启总长度(冷却总距离S总)计算,如式(5)所示,S总(5)式中,S是相邻两个冷却喷嘴之间的距离,单位m.(6)钢板前进速度的计算.根据A点的目标冷却时间t,采用式(6)计算钢板的前进速度,(6)直接将N、K及V传递给基础自动化控制系统,开启相关阀门,开始放水冷却.此处计算钢板前进速度,一旦计算完成,钢板直至冷却完成,其前进速度将不再改变.后续调整,只调整阀门水流量,而不再调整钢板前进速度.此时完成的是钢板初始冷却水量的设定、钢板运动速度的设定,计数器记录调整次数m为0.1.2 钢板冷却水流量的更新计算1.1的计算完成后,钢板即开始前进,入水冷却.自此开始,每经过一个时间周期C(本处可以理解为每前进1 m),控制模型都将重新进行一次冷却水流量的更新计算.具体过程为:测温仪测量最新的温度T新,根据T新及目标冷却温度Tt,计算N、K.相关计算与式(1)、式(3)、式(4)相同,只需要将相关的温度T替换为T新即可.在得到了最新的N和K之后,即根据式(5)计算S总,随后根据式(6),得到式(7)(7)值得注意的是,式(7)与式(6)有一些区别.因为此处钢板的前进速度V是固定的.此时,需要保证当前检测点(也即入水点,比如设为m点)在达到最后一组冷却阀门时,N和K执行的是当前根据m点计算的数值.需要将当前的计算数值N和K延迟Δt时间执行,因为Δt时间之后,当前m点刚好达到最后一组阀门.因此,为了便于理解,将式(7)写成如下形式,(8)式(8)的含义为,钢板上任何一个更新点(m),其根据入口测温计计算的N和K,应该在延迟Δt时间之后执行,因为Δt时间之后,m点才刚好达到最后一组流量调节阀门,此时才可以利用K的调节来调整流量.因此,在实际执行中,不用记录具体的调节点,模型只需要不停地根据入口测温计计算的N和K,由式(8)计算Δt,然后将相应的N和K延迟Δt执行即可.轧后冷却水量动态调整模型的控制流程图如图3所示.图3 轧后冷却水量动态调整模型流程图2 应用实例已知某钢板重20 T,长20 m,钢板头部进入轧后冷却初始温度为970 ℃,目标温度730 ℃,钢板设定冷却速率30 ℃/s,测温仪显示冷却水塔里水温32.7 ℃,冷却后水温53.2 ℃,每组水阀最大流量300 L/s,每相邻两组阀门之间距离为1.1 m.已知钢板比热容为0.46×103 J/(kg·K),水的比热容为4.2×103 J/(kg·K),则根据式(1)计算可得,m水=25 645 kg.根据式(2)计算可得,冷却时间t为8 s;所以根据式(3)计算可得VOL(A)=3 205.6 L/s;根据式(4)计算可得,N为10,K为0.685;根据式(5)计算可得,S总为12.1 m;进而根据式(6)可得,设定钢板前进速度为1.5 m/s.其动态调节过程不再详述.现场实际应用表明,该模型可以大幅减少由于钢板纵向入水时间差异导致的头尾温度偏差,进而减少钢板头尾性能差异,减少质量改判的发生率,可以为相关同类生产线工艺改进提供参考.3 结论研究分析了考虑头尾温度偏差的中厚板轧后冷却水量动态调节模型.分析了目前大部分现场中厚板冷却工艺容易导致的中厚板头尾入水温度偏差大,进而导致头尾性能差的原因;通过设置一组动态调节水阀,通过检测钢板不同部位的入水温度,控制动态调节水阀的水流量,进而建立了旨在消除中厚板头尾温度偏差的轧后冷却水量动态调节模型;实际应用表明,该模型能够显著改善钢板头尾温度偏差,可以为同类生产线的工艺改进提供参考,具有较强的实用价值.参考文献:【相关文献】[1] 赵金华,王学强,康健,等.超快冷工艺下X80管线钢的DWTT裂纹扩展行为用[J].材料研究学报,2017,31(10):728-735.[2] 贾瑞杰,张玮,张帅.超快冷系统改造及双相钢冷却工艺优化[J].包钢科技,2017,43(5):29-32.[3] 郑芳垣.k-NN自学习模型在中厚板轧后冷却温控中的应用[J].钢铁,2016,51(7):57-59.[4] 孙良.热辄带钢层流冷却控制方法的优化研究[D].鞍山:辽宁科技大学,2016.[5] 赵小龙.中厚板层流冷却系统分析及数学模型的优化[D].西安:西安建筑科技大学,2011.。

轧后穿水冷却对热轧钢材组织性能的影响材料经不同的热处理工艺处理后,其内部组织组成相的比例、形态以及分布状况均会发生改变。

热轧后的钢材,在各阶段采用不同的冷却制度对其组织和性能,截面形状正确与否都有直接影响,钢材的各部位冷却不均匀将引起不同的组织变化,相变时间与轧后冷却方式不同,所得组织及粗细程度也不同,通过化学成分的适当调整,控温轧制及轧后控制冷却或形变热处理工艺可以控制钢材的组织状态与性能,而目前生产使用的多数钢材的组织控制很难达到理想目标,其使用性能和技术指标均有待进一步提高。

轧后对热轧钢材进行穿水冷却可使钢材上冷床温度降低200~400℃,在解决冷床能力不足的问题时,同时可使产品质量提高。

本文根据某科技股份有限公司棒材车间生产的热轧棒材情况,在相同的变形量、变形温度以及微量合金元素条件下,研究轧后穿水冷却对热轧钢材组织性能的影响,并与轧后空冷状态下的钢材组织性能进行比较,旨在找出穿水冷却对钢材性能的影响规律,为制定出能使该工艺在提高钢材综合性能方面发挥作用提供科学依据及降低企业生产成本提供参考。

本次生产所用的材料为低碳微Nb钢,钢中各元素的质量分数为(质量分数,%):0.20~0.24C,1.05~1.15Mn,0.20~0.30Si,≤0.03P,≤0.03S,0. 005~0.01Nb。

生产中所用原料尺寸为160mm×160mm×9550mm,开轧温度约105 0℃,经初、中、精轧后轧成Φ22mm的热轧钢材,然后进行三段穿水冷却,第一段水压为1.6MPa,第二段为1.2MPa,第三段为0.8MPa,成品轧制速度约为9.5 m/s,经三段穿水冷却后钢材上冷床温度约为600℃,轧后空冷下的钢材制备工艺参数跟穿水冷却下的热轧钢材制备工艺参数相同。

轧后空冷状态下的钢材边部组织为铁素体+珠光体,晶粒度等级约为12.0级,心部组织也为铁素体+珠光体,其晶粒度等级约为7.0级。

轧后穿水冷却下的钢材边部组织为回火索氏体,晶粒度等级约为9.5级,心部组织为铁素体+珠光体,晶粒度等级约为8.5级,其淬透层深度为1.60mm。

冷却水在金属管道内流动的表面传热系数表面传热系数是指冷却水在金属管道内流动时,与管道表面进行热交换的能力。

它是衡量传热效果的重要参数,直接影响着冷却水对金属管道的冷却效果。

表面传热系数受多种因素的影响,包括冷却水的流速、管道内壁的状况、冷却水的温度等。

首先,冷却水的流速是影响表面传热系数的重要因素之一。

当冷却水的流速较大时,会增加与金属管道表面进行热交换的面积,从而提高表面传热系数。

相反,当流速较小时,表面传热系数也会相应降低。

金属管道内壁的状况也会对表面传热系数产生影响。

如果管道内壁比较光滑,接触面积较大,冷却水与管道内表面的热交换效果会更好,表面传热系数也会相应增加。

而如果管道内壁比较粗糙或存在腐蚀等问题,将会降低热交换效果,从而降低表面传热系数。

冷却水的温度也是影响表面传热系数的因素之一。

通常来说,冷却水的温度越低,与金属管道表面进行热交换的效果越好,表面传热系数也会相应增加。

因此,在工业生产中,为了提高冷却效果,通常会采用低温冷却水。

除了上述因素外,还有一些其他因素也会对表面传热系数产生影响。

例如,冷却水的流动方式、管道的材料和厚度等都会对表面传热系数产生一定的影响。

在实际应用中,需要综合考虑这些因素,选取合适的冷却水流速、温度和管道材料,以达到最佳的表面传热效果。

为了提高表面传热系数,可以采取一些措施。

首先,可以通过增加冷却水的流速来提高表面传热系数。

其次,可以选择光滑的管道材料,并加强对管道内壁的维护,以确保其表面光洁度。

此外,控制冷却水的温度,选择低温冷却水也是提高表面传热系数的有效方法。

需要注意的是,表面传热系数只是冷却水在金属管道内流动时与管道表面进行热交换的能力的一种表征。

在实际应用中,还需要考虑其他因素,如冷却水的体积流量、管道的热传导等。

因此,在设计和选择冷却系统时,需要综合考虑多个因素,以确保最佳的冷却效果。

通过以上的探讨,我们对冷却水在金属管道内流动的表面传热系数有了更深入的了解。

浅谈热连轧层流冷却水系统的探索和改进刘东东【摘要】通过研究某钢厂热连轧1780mm带钢生产对层流冷却水系统的运行需求,并对层流冷却水系统长期运行规律的研究和分析,对层流冷却水系统的水量、水质、工艺及节能进行了探索和改进.【期刊名称】《科技视界》【年(卷),期】2012(000)020【总页数】2页(P49-50)【关键词】热轧带钢;层流冷却;水量平衡;水质稳定;节能【作者】刘东东【作者单位】安阳钢铁集团有限责任公司,河南安阳455000【正文语种】中文热轧带钢层流冷却是指将若干个装有U 形管的集管安置在输出辊道的上方,组成一个几十米到100 多米长的冷却带,对板带钢的上下表面和侧向进行立体冷却。

整个冷却带分为若干个冷却段,通过控制水的流量、开启冷却段的数目和改变辊道速度来控制板带钢的冷却速度和终冷温度[1]。

热轧带钢厂水循环系统中,层流冷却水循环系统为轧钢工序最末端的一个浊环系统,一般设计为独立的系统进行循环使用。

层流冷却水系统有3 大特点:一是循环供水流量大,一般在10000m3/h 至20000m3/h 之间;二是压力低,但要求压力稳定;三是用水量变化幅度大,随轧制带钢的品种而剧烈变化。

但在实际生产中,层流冷却水系统的运行往往会与带钢轧制节奏及不同钢种对冷却水量的要求不同产生多种不匹配现象,导致生产受到影响,或产品质量受到影响,或是能源浪费较大。

1 层流冷却水系统的水量平衡的研究和探索热轧带钢生产现场层流冷却段主要包括3 个子系统的用水,即:层流冷却、层流侧喷、层流辊道冷却。

其中层流冷却主要负责带钢上下表面的冷却,层流侧喷主要负责侧向冷却和带钢表面除鳞,层流辊道冷却主要负责层流冷却段轧辊的冷却。

层流侧喷水和辊道冷却水的用水标准与轧钢浊环系统的用水标准较为接近,因此在有些设计中,将层流冷却系统中的层流侧喷和层流辊道冷却采用带钢生产中段的轧钢浊环系统水。

1.1 层流系统和轧钢浊环系统的水混用方案的问题和缺点如果层流侧喷和辊道冷却使用轧钢浊环系统的循环水,就必须将等量的水返回轧钢浊环系统,这样才能是轧钢浊环系统运行平衡稳定。

对流给热系数的影响因素一、对流给热系数是啥?说起对流给热系数,听上去好像很复杂对吧?其实它就跟你平时做饭的时候怎么让锅里的热水更快煮沸一样,是在讨论热量传递的速度和效率。

你想啊,当热量通过液体或者气体传递的时候,温度差不大,但就是能通过对流这种方式把热量从一块热的地方转移到冷的地方,这个过程中就是有个系数在作怪。

系数越大,热量传递得就越快。

想象一下,外面冬天寒风刺骨,屋里开了暖气,不是热气一股脑地往上飘了吗?对流给热系数就是描述这个现象快慢的指标。

不过呢,影响它的因素可不止一个,还真得好好聊聊这些影响因素。

二、温差,热量的传递差异温差!你想想看,热量总是从高温的地方流向低温的地方嘛,这就像咱们上学那会儿打排球,球一高一低,热量就像那个排球一样在不同的区域流动。

如果两者的温差越大,热量转移的速度就越快。

说白了,温差是决定热量传递的动力。

你看啊,晚上天气冷,暖气开了,气温一低,热气就往上冒得特别快。

而白天呢,气温高了,暖气散发出来的热量就没有那么强烈了。

你觉得呢,能不能说这就像咱们吃饭,吃得越急,碗里东西就越快下肚?三、流体的流动状态,别小看这小动作再说流体的流动状态,这个得认真看看。

流体的流动不是什么大问题,但它偏偏又能影响传热效率,尤其是在那些流动很慢或者几乎停滞的地方。

流体流得越快,热量传递就越迅速。

其实对流就是气体或液体的分子间传递热量,这就跟你喝水时,水分子怎么忙着溶解糖差不多。

你想啊,水流得很急的话,糖就更容易化开,热量也是这样,流动快,传递也快。

你要是流得慢,那就会拖拖拉拉,效果肯定差了。

更别说流体的粘度,黏糊糊的流体,热量可就难办了,传递速度慢,哪有像流动快的流体那么有效?四、表面粗糙度和结构还有一个不得不提的因素,就是表面粗糙度,这一项可千万不能忽视。

想象一下,一块光滑的玻璃和一块粗糙的石板,热气在这两者表面传递的效果能一样吗?当然不行!越光滑的表面,热量传递更顺畅;而表面粗糙的物体,热量就容易停滞在一些死角,无法顺利转移。

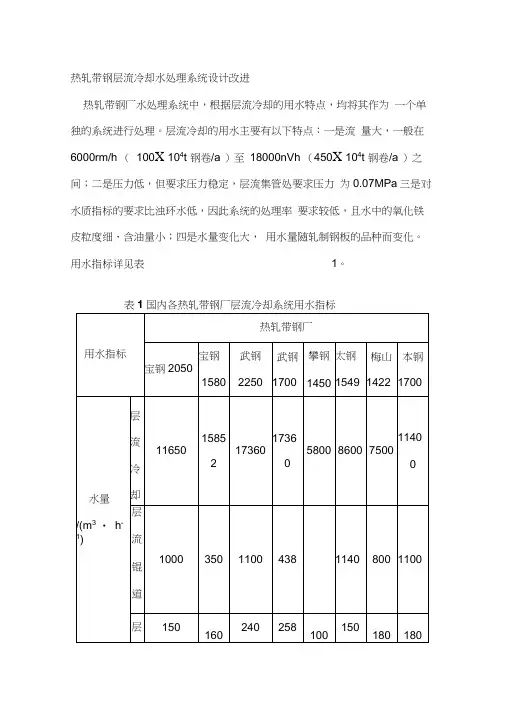

热轧带钢层流冷却水处理系统设计改进热轧带钢厂水处理系统中,根据层流冷却的用水特点,均将其作为一个单独的系统进行处理。

层流冷却的用水主要有以下特点:一是流量大,一般在6000rm/h (100X 104t 钢卷/a )至18000nVh (450X 104t 钢卷/a )之间;二是压力低,但要求压力稳定,层流集管处要求压力为0.07MPa三是对水质指标的要求比浊环水低,因此系统的处理率要求较低,且水中的氧化铁皮粒度细、含油量小;四是水量变化大,用水量随轧制钢板的品种而变化。

用水指标详见表1。

表1国内各热轧带钢厂层流冷却系统用水指标本文拟就层流冷却系统的水量平衡和水质稳定以及节能措施两个方面对水处理层流冷却系统的工艺流程设计进行探讨。

1层流冷却系统的水量平衡和水质稳定热轧带钢热输出辊道有3种不同压力的用水,即:层流冷却(0.07MP8、层流辊道冷却(0.3MPa)、层流侧喷(1.2MPa)。

其中辊道冷却和侧喷水的水质、水温、水压与浊循环系统的用水差不多,因此许多厂的层流冷却系统中层流辊道冷却和层流侧喷就是直接使用的浊循环系统的辊道冷却水(0.3MP a和轧辊冷却水(1.2MPa见图1)。

厂而厂—j fitititJl r-B ] 传缆层瀛舞却瀛酬1.1两个系统的水混用方式的缺点①层流冷却用水经各厂运行实践证明,因其含油量很少,悬浮物去除率要求不高,故该系统不必设除油、除渣设施。

但浊环水中含有一定的油(w 5mg/L),因此,若浊环水长期进入层流系统,会因层流系统未设除油设施而造成该系统水中油含量增加,甚至使水质恶化。

②层流系统因用了浊环系统的水,必须将等量的水返回浊环系统,但这在水量上较难以准确控制,易造成两个系统间水量不平衡③层流冷却系统用水的温度及悬浮物较浊环水系统高,因此层流的回返水不能返回至浊环储水池直接给用户用,而必须返回至浊环系统的平流沉淀池经过滤、冷却之后才能满足浊环水的水质要求,这样就增加了浊环水系统的处理负荷,造成投资与运行费用的增加。

冷却液的对流换热系数摘要:一、对流换热系数的概念与意义二、冷却液对流换热系数的影响因素三、冷却液对流换热系数的计算方法四、提高冷却液对流换热系数的方法五、冷却液对流换热系数在实际应用中的案例分析正文:一、对流换热系数的概念与意义冷却液的对流换热系数是指冷却液在流动过程中,与散热器或其他换热设备之间进行热量交换的能力。

它是衡量冷却液在散热过程中效率的重要参数,对发动机冷却系统的性能有着直接影响。

二、冷却液对流换热系数的影响因素1.冷却液的物理性质:如密度、比热容、粘度等。

2.冷却液的流速:流速越大,对流换热系数越大。

3.散热器表面的形状和材质:表面越粗糙、材质导热性能越好,对流换热系数越大。

4.冷却液与散热器之间的温差:温差越大,对流换热系数越大。

三、冷却液对流换热系数的计算方法冷却液对流换热系数的计算公式为:对流换热系数= (冷却液流速× 冷却液比热容× 散热器表面温度差)/(散热器表面粗糙度× 冷却液密度× 1000)其中,冷却液流速、冷却液比热容、散热器表面温度差、散热器表面粗糙度、冷却液密度是需要测量和计算的参数。

四、提高冷却液对流换热系数的方法1.提高冷却液的流速:在发动机冷却系统中,增加冷却液的流速可以提高对流换热系数。

2.增加散热器表面积:增加散热器表面积可以提高冷却液与散热器之间的换热面积,从而提高对流换热系数。

3.优化散热器结构:改变散热器的形状、材质和表面处理,以提高冷却液与散热器之间的温差和换热效率。

4.使用高效的冷却液:选用比热容大、传热性能好的冷却液,如水-乙二醇混合液等。

五、冷却液对流换热系数在实际应用中的案例分析1.在汽车发动机冷却系统中,通过对冷却液对流换热系数的优化,可以提高发动机的散热效率,降低发动机运行温度,延长发动机使用寿命。

2.在数据中心散热系统中,优化冷却液对流换热系数可以提高数据中心的运行效率,降低能耗。

总之,冷却液对流换热系数是影响发动机冷却系统性能的关键因素。

热轧后水冷却对热轧钢材组织性能的影响摘要:本文基于微量合金元素、变形温度与变形量相同的情况下,对钢材热轧后穿水冷却影响钢材组织性能的情况进行研究,同时与钢材热轧后空冷状态的钢材组织性能情况进行对比。

实验结果显示:钢材热轧后空冷状态的边部组织与心部组织为珠光体+铁素体,其心部晶粒度约7级,而钢材热轧后在穿水冷却的边部组织则为回火素氏体,其心部组织则与空冷状态相同,心部晶粒度约8.5级,1.6毫米的淬透层深。

穿水冷却后钢材伸长率22.68%,虽然基本相近于空冷状态的24.3%,但是其抗拉强度与屈服强度相应提高了23.23%与39.2%。

关键词:热轧;水冷却;钢材组织性能;影响钢材随着不同热处理技术处理后,钢材内部组织组成相的分布情况、形态以及比例都会发生不同程度的改变。

而在钢材热轧的各个阶段采取不同的冷却方法直接影响钢材组织及其截面形状、性能等,同时相应的粗细程度也不尽相同。

通过适当调整化学成分、轧后控制、控温轧制或是形变热处理技术都能够对钢材组织性能与状态进行有效控制。

但是目前在钢材热轧实际生产过程中,大多数钢材无法达到预想的目标,因此对于热轧钢材冷却技术与性能指标都有进一步提升的空间。

穿水冷却工艺可使热轧后的钢材在上冷床时降低200至400摄氏度,不仅能够使冷床能力不足的缺陷得以解决,而且能够有效提高产品的质量。

下文以热轧棒材的生产实验作为实例,研究在同等微量合金元素、变形温度以及变形量的情况下,影响热轧穿水冷却后钢材组织性能的程度,同时将其与热轧空冷的钢材组织性能对比,意在得出穿水冷却影响钢材性能的规律,进而为能够编制出使穿水冷却有效提高钢材性能的工艺提供一定的科学与实践依据,同时为企业生产降低成本提供一定的经验。

一、材料与方法本实验中所使用的钢材为低碳微Nb钢材,表1中为该钢材各种元素质量的分数情况。

生产实验原料尺寸则为160*160*9550毫米,1050摄氏度左右的开轧温度,原料经过初、中、精轧后成为Φ22毫米的热轧钢材,随后对其实施三段穿水冷却,其中三段的水压分别为1.6MPa、1.2MPa、0.8MPa,保持约每秒9.5米的成品轧制速度,钢材经过三段穿水冷却上冷床的温度在600摄氏度左右。

热轧带钢层流冷却控制及其优化研究的开题报告一、选题背景和研究意义热轧是钢铁生产过程中的重要工艺环节,其产生的带钢质量直接影响到下游工序的加工和使用。

带钢在热轧过程中受到高温下的变形和冷却,这两个过程对带钢的力学性能、表面质量和共晶组织等方面都有重要影响。

其中,层流冷却是热轧过程中最关键的环节之一,它能够有效控制带钢的温度,改善其表面质量和机械性能;同时,一些优化的层流冷却控制策略也可以提高热轧带钢的生产效率和节能环保程度。

因此,对于热轧带钢层流冷却控制及其优化方面的研究具有重要的理论和实践意义。

二、研究内容和技术路线本研究主要围绕热轧带钢层流冷却控制及其优化展开,具体研究内容包括:1、利用数值模拟方法对层流冷却过程进行建模和仿真,分析其对带钢温度、应力和形变等机械性能指标的影响;2、结合工艺流程和设备特点,研究不同的层流冷却控制策略,包括冷却水量、喷射角度、喷射距离和冷却时间等等;3、利用实验测试和数值模拟相结合的方法验证和优化热轧带钢层流冷却控制策略;4、研究不同材料、规格和工艺参数下的层流冷却效果及其机理,探索其优化潜力和适用范围。

技术路线主要包括:1、建立热轧带钢层流冷却的数值模型,分析其温度场、应力分布和共晶组织演变规律;2、针对实际工艺流程,设计不同的层流冷却控制实验和数值仿真实验,获取并验证不同工艺参数下的层流冷却效果;3、将实验结果和数值模拟结果进行对比,找出工艺流程中可能出现的矛盾和优化方案;4、根据实验结果和数值模拟结果,提出并验证优化方案,进一步提高热轧带钢层流冷却控制的精度和生产效率。

三、研究预期结果和创新性本研究预期可以:1、建立准确、全面的热轧带钢层流冷却模型,分析其机理和影响因素;2、研究不同工艺参数下的层流冷却效果,找出其优化方案;3、对比实验结果和数值模拟结果,验证不同优化方案的可行性和有效性;4、提出并推广适用于不同材料、规格和工艺参数下的层流冷却控制策略,达到优化生产效率和产品质量的目的。

流量对对流传热关联式的影响流量对对流传热关联式的影响流量对对流传热关联式有显著影响,通常随着流量的增加,对流传热系数也会增大。

这一关系在热传递过程中起着至关重要的作用,影响着热量传递的效率和速度。

流量对对流传热系数的影响机制雷诺数变化雷诺数是流体力学中的一个重要无量纲数,用于描述流体流动的状态。

流量的变化直接影响雷诺数的大小,从而影响流动状态。

当流量增加时,雷诺数也随之增大,流动状态可能从层流转变为湍流。

湍流状态下,流体的混合更加剧烈,热量传递效率显著提高。

因此,雷诺数的变化是流量影响对流传热系数的一个关键机制。

在工业应用中,优化雷诺数可以有效提升设备的传热性能。

边界层影响流量增加还会减薄边界层,这是影响对流传热系数的另一个重要因素。

边界层是流体与固体表面接触时形成的一层流动速度梯度较大的薄层。

在边界层内,由于速度梯度的存在,热量传递主要依赖分子间的热传导。

当流量增加时,边界层厚度减小,热量传递的路径变短,从而提高了传热效率。

以汽车发动机冷却系统为例,冷却液的流速增加可以有效减薄边界层,从而提高冷却效率,防止发动机过热。

湍流促进在特定条件下,流量的增加还可能导致流动状态从层流转变为湍流。

湍流状态下的流体混合更加充分,热量传递更加迅速和均匀。

湍流的形成对于提高传热效率具有显著作用。

例如,在空调系统中,空气流速的增加可以促使流动状态从层流转变为湍流,从而提高空气与换热器之间的热交换效率,提升制冷效果。

流量对对流传热关联式的具体影响管内湍流强制对流在管内湍流强制对流的情况下,常用的Dittus-Boelter公式为Nu = 0.023 Re^0.8 Pr^n,其中Nu为努塞尔数(表示对流换热强度),Re为雷诺数,Pr 为普朗特数(表示动量扩散与热扩散的比率),n为与流体被加热或冷却状态有关的指数。

从这个公式可以看出,雷诺数Re与流量成正比,因此流量的增加会直接导致Nu的增大,即对流换热强度的提高。

在化工生产中,管道内的流体流速增加可以显著提高反应器的热交换效率,从而提高生产效率。

冷却水流量变化对板管式光伏光热系统的性能影响Pang Wei;Yu Hongwen;Zhang Linrui;Zhang Xiaoyan;Zhang Yongzhe;Yan Hui【摘要】不同冷却水流量条件下,板管式光伏光热(PV/T)系统的性能会发生显著变化.文章通过实验测试了当冷却水流量发生变化(0~0.25 kg/s)时,板管式PV/T组件的温度、发电功率、冷却水温度,以及板管式PV/T系统热效率的变化情况.分析结果表明:当冷却水流量为0~0.25 kg/s时,PV/T组件发电功率的平均值比PV组件增加了约5%,同时,PV/T系统的热效率可达到约57%;板管式PV/T组件的发电功率随着PV/T组件温度的升高而降低,PV/T系统的热效率随着冷却水温度的升高而升高.【期刊名称】《可再生能源》【年(卷),期】2019(037)002【总页数】6页(P184-189)【关键词】光伏光热系统;冷却水流量;功率衰减;热效率【作者】Pang Wei;Yu Hongwen;Zhang Linrui;Zhang Xiaoyan;Zhang Yongzhe;Yan Hui【作者单位】;;;;;【正文语种】中文【中图分类】TK5190 引言光伏发电系统是一种常见的太阳能利用系统,光伏电池是该系统的核心部件。

由于光伏电池单体的电压和电流相对较小,因此通常将多个光伏电池单体以串、并联的方式连接在一起,形成光伏组件。

晶硅组件是一种常见的光伏组件,具有价格低廉、制备工艺成熟及性能稳定等优点,被广泛地应用到光伏发电系统中。

但是,晶硅组件的温度系数较大,为-0.4~0.5%/℃[1],即随着晶硅组件温度逐渐增加,其输出功率的降低趋势较为明显。

因此,须要对晶硅组件进行及时冷却,以增大单位面积晶硅组件的发电量。

Kern J E C[2]于1978年首次提出了光伏光热(PV/T)系统。

目前,根据冷却工质的不同,PV/T系统可以分为空气型和水冷型两种。