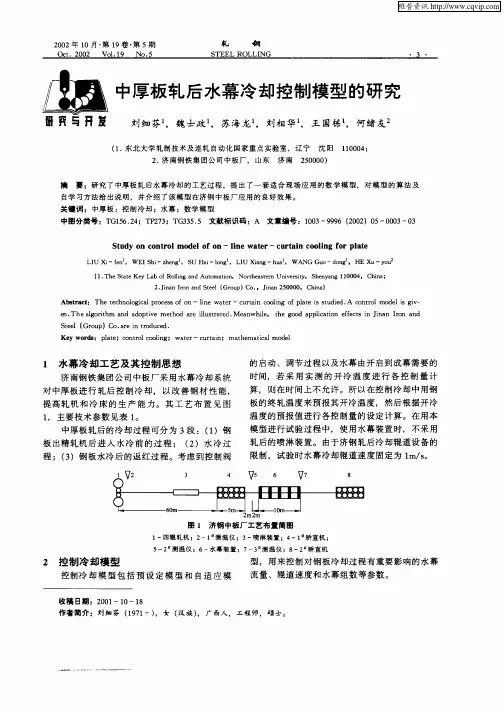

中厚板轧后冷却的过程控制

- 格式:pdf

- 大小:258.99 KB

- 文档页数:5

中厚板轧制中间冷却过程控制模型研究与应用的开题报告1. 研究背景中厚板是一种重要的钢材产品,在船舶、桥梁、建筑等领域得到广泛应用。

中厚板的轧制过程中,中间冷却过程对最终的产品性能有重要影响。

因此,对中厚板轧制中间冷却过程进行控制,能够有效提高产品的质量和产量,降低生产成本。

2. 研究目的本文旨在研究中厚板轧制中间冷却过程控制模型,通过建立数学模型和开展仿真分析,探索中间冷却过程中的温度、应力、变形等因素对产品质量的影响规律,为工业生产提供参考和指导。

3. 研究内容(1)中厚板轧制中间冷却过程控制现状及存在问题的分析;(2)中厚板轧制中间冷却过程数学模型的建立;(3)模型参数的确定和优化;(4)数值模拟及实验验证;(5)模型应用于工业生产并实现控制。

4. 研究方法(1)参考国内外文献资料并进行文献综述;(2)根据已有研究成果,建立控制模型;(3)利用实验数据进行模型的参数优化;(4)采用数值仿真方法,验证模型的准确性和有效性;(5)将模型应用于工业生产,并对实际效果进行评估。

5. 研究意义(1)为中厚板轧制中间冷却过程控制提供一种新的方法;(2)为工业制造提高质量、产量、降低成本提供技术支持;(3)丰富相关学科领域的研究内容;(4)为相关企业提供技术支持和指导,增强其在市场竞争中的竞争力。

6. 预期成果(1)建立中厚板轧制中间冷却过程控制数学模型;(2)确定模型参数;(3)通过数值模拟验证模型的有效性;(4)将模型应用于工业生产,并实现控制。

7. 研究进展目前,对中厚板轧制中间冷却过程控制模型的研究还处于初级阶段,国内外尚未有较为系统和成熟的研究成果。

我们将在充分文献综述的基础上,利用实验数据和数值仿真进行模型的建立和验证,并预计在六个月内完成中期报告,一年内完成论文的撰写和答辩。

单机架轧机控轧控冷生产中厚板的节能工艺摘要:轧机控轧主要的目的就是在热轧的条件下生产出一些比较好的钢材,韧性不仅仅要好,强度也要高。

对轧机控轧的方法主要就是有两种。

轧机控轧的主要作用就是要细化铁素的晶粒,提高钢材的硬度和韧性,对其不良的地方要不断的改善。

若是想要单机架的后板提高就一定要对轧机控轧进行控制,因为轧机控轧会对后板轧机的产量有很大的影响,并且对双机架也有一定的影响。

为了提高轧机控轧的产量,主要就是采用交叉轧制,能够缩短中间的冷却的时间和控制冷却等等措施,另外还有综合加热等等方面控制节能。

由此可见对钢板建设最有用的措施控轧控冷的工艺。

本文主要就针对单机架轧机控轧控冷生产中厚板的节能工艺进行了探讨,以供参考。

关键词:单机架轧机控轧控冷生产节能工艺由于人们对控制轧制和控制冷却的机理认识在不断的深化,并且经济的水平也在不断的提高,现代化的生产水平和检验手段越来越高超,使其控制轧制和控制冷却的技术也被要求不断在完善。

主要就是被应用于钢材的生产中,特别是在中厚板的生产中是最为普遍的。

在日常的生产中就会发现,轧机控轧对轧机的产量影响是比较大的,在目前很多的国家中,在对中厚板的生产过程中都是去开发比较适合自己家生产的轧制方案,在轧制的过程中最好在配合上冷却的装置,更加完美,使得产品能够更加的强韧,并且并没有比较高的成本损耗,又提高竞争的能力。

控轧控冷在不断的被完善和发展,另外在加上一些现代化的技术和手段不仅仅能够生产出低碳的钢,并且还能够生产出含有合金元素的高强度的钢。

并且这些设备配合使用,还能够生产出高碳钢和合金钢。

这些钢能够广泛的应用于板材和带材的生产,还能够用于棒材和型材等等型号材料的生产。

还能够用于生产铁素体珠光体钢,还能够生产低碳贝氏体钢。

1 控轧控冷的相关作用控轧控冷的技术首先就是要在后板的生产中得到广泛的应用,控轧控冷的技术生产的中厚板,也能够用来制造石油、天然气输送关心和采油的平台等等,还有一些桥梁、船舶和具有压力的容器等等一些大型工程的设备。

中厚板轧制⼯艺学-副本中厚板的轧制⼀、原料准备1.原料种类:扁钢锭、连铸坯、初轧坯、压铸板坯2.原料设计:①厚度尺⼨尽可能⼩;②原料的宽度尺⼨尽量⼤;③原料的长度应尽可能接近加热炉的最⼤允许长度。

⼆、原料的加热1.加热的⽬的①提⾼钢的塑性,降低变形抗⼒;②使坯料内外温度均匀;③改变⾦属的结晶组织,保证⽣产需要的机械和物理性能。

2.加热的要求①满⾜⼯艺规范的需要;②沿长度和断⾯均匀;③减少加热时氧化烧损3.加热炉型式:按其构造分:连续式加热炉、室状加热炉和均热炉三种。

①连续炉:推钢式(热滑轨式)步进式②室状炉:特重、特轻、特厚、特短的板坯,或多品种、少批量及合⾦钢,⽣产灵活。

③均热炉:多⽤于由钢锭直接轧制特厚板推钢式:优点:设备简单、操作容易掌握、投资少;缺点:钢坯在⽔梁上滑动产⽣擦伤;加热时间长,钢坯氧化,脱碳严重;容易粘钢;不能空出炉。

步进式:靠动梁的上、下、前、后平移动作⽽实现的,故炉长不受限,操作灵活,易于空出炉。

不会造成钢坯划痕,加热效率⾼。

便于调整坯料间隙和加热时间,易于调整出炉节奏,适应冷装坯,冷热混合坯在炉内的加热条件控制。

加热⼯艺制度①加热温度:满⾜轧制⼯艺规范的温度;②加热速度:单位时间内钢在加热时的温度变化③加热时间:精确确定困难,影响因素多④炉温制度及炉内⽓氛的选择与控制估算公式:τ=CH H—坯料厚度cmτ—加热时间h C—系数,h/cm低碳钢 0.1~0.15中碳钢 0.15~0.2低合⾦钢 0.15~0.2⾼碳钢0.20~0.30⾼级⼯具钢 0.3~0.4④加热制度钢在加热炉内加热时的温度变化过程叫钢的加热制度。

⼀段式加热制度:只有⼀个加热段;⼆段式加热制度:加热段+均热段预热段+加热段三段式加热制度:预热段+加热段+均热段多段式加热制度:预热段+多个加热段+均热段三、轧制除磷--粗轧--精轧或成型轧制--展宽轧制--伸长轧制(1)除鳞①除鳞⽬的:除去表⾯的氧化铁⽪以获得有良的表⾯质量。

中厚板生产中自动化控制系统的应用与优化摘要:中厚板轧制自动化系统反映了线材轧制控制的自动化程度,采用中厚板轧机自动控制系统不仅可以提高生产质量和利用率,而且可以满足特殊的控制要求。

从AGC绝对厚度控制、轧区跟踪系统和自动轧制三个方面介绍了自动控制优化的实际应用关键词“绝对AGC”;中厚板;自动化系统钢铁行业是典型的制造生产过程包括各种钢铁工业,具有很高的针对性和渗透性。

生产过程不仅包括成本、质量和效率等市场竞争因素,还包括资源、能效和可承受性等因素,以及过程排放、环境兼容性和工业生态系统等可持续发展因素。

一、中厚板生产工艺概述轧制产品(各种钢材)作为钢铁行业长流终端技术,直接服务于各行各业。

轧钢工艺的品种和质量首先代表了钢铁行业的整体生产水平,经过检查和清理的坯料被送到铸坯车间原料跨进行切割所需的长度。

按类型、来源、钢种和生产计划储存。

推料机将一个轧制坯料一个接一个推入辊道,并将其送入加热炉;送料机将板材加热至1150-1250℃后将其推入热炉,板材通过辊子输送至轧机。

除鳞箱经过首先氧化铁皮从高压水中去除;然后进入轧机。

四辊可逆式轧机。

轧机配有锥形工作辊,用于轧制工件。

高压水去除轧制表面的氧化铁。

通用13-17次往复轧,至最终产品的尺寸,轧制后,钢板由钢板矫直机矫直,钢板矫直后由冷床冷却。

在生产过程中,钢板的加工主要包括厚度、宽度、钢板长度等物理尺寸。

为了提高轧制板材的机械性能,通常在轧机后部安装快速冷却装置,将轧制板材冷却到一定温度,以获得所需的板材性能。

厚板自动轧制系统的控制功能包括:将工件从原来的厚度、宽度和长度轧制到所需的厚度、宽度和工件长度。

快速冷却板具有良好的机械性能。

计划在该地区增加产量,以提高生产速度和生产率。

在生产过程中,操作者必须在生产过程中进行指导和控制,维修人员必须有一定的控制手段,以便于错误的处理。

二、案例分析1.AGC厚度绝对控制。

厚钢板轧机的自动控制系统采用AGC绝对厚度控制系统建立轧制宏微观跟踪平台,根据L2系统数据和自动轧制的主要功能,实现可逆自动轧制过程。

目前在中厚钢板的生产中控轧控冷(TMCP)工艺已普遍应用,并在管线钢、高强度结构钢、海洋平台用钢、造船板等的生产中发扬了积极作用,大大提高了钢板的综合性能,节约了贵重的合金元素。

然而,TMCP处理的钢板性能离散度较大,而且一些钢种要求特别苛刻的临界轧制。

因此,关于生产厚规格、高性能钢板,尤其是要求性能均匀性比立高的锅炉压力容器钢板、桥梁钢板、高层建筑钢板、Z向钢板等,传统的离线热处理方式仍然是难以替代的。

因此一个定位于生产高性能品种钢为主的中厚板厂,建设一条现代化的中厚板热处理生产线,是在设计之初就必须考虑的咨询题。

建设热处理工序应统筹考虑的咨询题1对炼钢、轧钢工序设备的要求中厚板轧后热处理炉是生产高技术含量、高附加值产品不可缺少的要紧设备,因此应定位在生产“双高〞产品,要求钢质纯洁、有害元素和夹杂物含量低,板坯厚度要满足一定的压缩比,配备有控轧控冷设施等。

这就要求前面的炼钢和轧钢工序具备生产“双高〞产品的条件,如炼钢工序要配备有铁水预处理设施、大吨位的顶底复吹转炉或高功率电炉、LF/VD/RH等炉外精炼设施、直弧形大板坯连铸机等,轧钢工序要配备有高刚度强力轧机、ACC(DQ)、强力矫直机等。

2对轧钢厂的场地要求在建设中厚板厂时,要考虑精整的能力足够大,也确实是根基后面剪切、冷床等的能力要大于前面轧钢能力,以便于充分发扬轧机的潜能。

同样要是一个中厚板厂定位于生产高技术含量、高附加值产品时,就要考虑厂房后部工序要留有充分的火焰切割、探伤、热处理生产线的场地。

因为关于需要热处理的钢板来讲,一般40mm以上的厚规格钢板受剪切能力限制,需要火焰切割,而且热处理的钢种许多要求逐张探伤。

因此,在厂房设计时要留有足够的场地,否那么将严重制约生产能力的发扬。

探伤一般可安排在热处理之前,如此探伤不合可直截了当改判以节约热处理费用,但正火通过再结晶细化均匀组织,关于某些微小的探伤缺陷有改善作用,尤其是合金含量较高的钢种。

第34卷 第7期1999年7月钢 铁I RON AND ST EELV o l.34.N o.7Ju ly 1999酒钢中厚板轧机的控制轧制与控制冷却马占华 董世文(酒泉钢铁(集团)有限责任公司)摘 要 依据酒钢中厚板轧机引进的ADCO加速冷却技术,对国内外控轧控冷技术进行了述评和比较,并分析了生产高性能钢板的主要环节。

关键词 中厚板 控轧控冷 高性能钢板 分析αCONTROLL ED-ROLL ING&CONTROLL ED-COOL INGPERFOR M ED ON J ISCO PLATE M I LLM A Zhanhua DON G Sh i w en(J iuquan Iron and Steel(Group)Co1,L td.)ABSTRACT T h is article is m ain ly focu sed on the analysis&com p arison fo r the con tro lled2 ro lling&con tro lled2coo ling techno logy sup lem en ted bo th at hom e and ab road on the basis of the i m po rted ADCO accelerated coo ling techno logy fo r J ISCO P late M ill.T he p roducti on of p late is also discu ssed b riefly.KEY WORD S m edium2heavy p late,con tro lled2ro lling and coo ling,quality p late,analysis.1 前言由控制轧制与控制冷却技术所组成的形变热处理工艺是当前控轧控冷技术发展的最高阶段。

与普通控轧板相比,控轧+控冷钢板的抗拉强度和屈服强度平均提高约40~60M Pa,在低温韧性、焊接性能、节能、降低碳当量、节省合金元素以及冷却均匀性、保持良好板形方面都有无可比拟的优越性。

Q460C中厚钢板控轧控冷工艺开发赵虎;宋维兆;朱豪;向华【摘要】文章介绍了通过采用低碳、微合金化的成分体系和控轧控冷工艺开发生产了Q460C钢板.钢板表层为贝氏体组织,通过轧后堆缓冷,解决了强度和延伸问题.低温冲击韧性优良,钢板的化学成分和力学性能满足标准要求.大幅度降低了合金成本,产品组织性能稳定,已实现批量生产.【期刊名称】《新疆钢铁》【年(卷),期】2019(000)001【总页数】5页(P22-26)【关键词】Q460C中厚板;控轧控冷;合金减量化【作者】赵虎;宋维兆;朱豪;向华【作者单位】新疆八一钢铁股份有限公司轧钢厂;新疆八一钢铁股份有限公司轧钢厂;新疆八一钢铁股份有限公司轧钢厂;新疆八一钢铁股份有限公司轧钢厂【正文语种】中文【中图分类】TG335.5+21 前言Q460C钢板主要用于制造煤矿液压支架、刮板输送机等工程机械。

矿用机械的制造工艺和使用环境特殊,要求钢板有较高的强度、塑性和低温韧性,以及良好的焊接性能和低的缺口敏感性。

随着TMCP技术日益成熟,“水是最廉价的合金元素”这一观点已被普遍接受,低合金高强钢的合金减量化的低成本生产成为现实[1]。

Q460C钢板的生产工艺由最初的高碳高合金的调质或控制轧制,逐步向低碳微合金化的控轧控冷工艺方向发展。

八钢公司在120t转炉和4200/3500mm中厚板产线生产厚度16~30mmQ460C 钢板时,最初采用控制轧制工艺生产,添加了较多的Nb、V、Ti等合金元素,依然存在强度余量不足。

过高的碳含量在提高钢板强度的同时,容易引起延伸率、低温韧性、焊接性能等指标变差。

为了提高Q460C钢板的综合性能,并降低生产成本,开展了控轧控冷工艺和组织性能的试验研究,通过工艺制度的优化,生产出了合格的Q460C钢板,并实现批量生产。

2 Q460C钢板的工艺开发2.1 化学成分和性能要求国标GB/T1591--2008所规定的力学性能如表1所示,化学成分如表2所示。

中厚板生产速度制度在中厚板的生产过程中,不同的生产速度会对产品质量、能耗以及生产效率产生重要影响。

为了确保生产过程的稳定性和经济效益,需要制定合理的生产速度制度。

本文档将详细介绍中厚板生产过程中涉及的加热速度、轧制速度、冷却速度、出炉温度和终轧温度等关键因素。

1. 加热速度加热速度是指钢坯从开始加热到达到轧制温度所需的时间。

合理的加热速度对确保钢坯的加热质量、减少氧化和节能降耗至关重要。

加热速度一般根据钢种、尺寸和温度要求等因素来确定。

在实际生产过程中,可以通过调整加热时间和加热温度来控制加热速度。

2. 轧制速度轧制速度是指在轧制过程中,轧机每分钟轧制的钢坯数量。

合理的轧制速度能够确保产品质量和生产效率。

轧制速度一般根据轧机型式、钢种和厚度等因素来确定。

在实际生产过程中,可以通过调整轧制力和轧制道次来控制轧制速度。

3. 冷却速度冷却速度是指钢坯从终轧温度冷却到室温所需的时间。

合理的冷却速度能够确保产品性能和外观质量。

冷却速度一般根据钢种、厚度和冷却设备等因素来确定。

在实际生产过程中,可以通过调整冷却时间和冷却强度来控制冷却速度。

4. 出炉温度出炉温度是指钢坯从加热炉出炉时的温度。

出炉温度一般根据钢种、厚度和轧制速度等因素来确定。

合理的出炉温度能够确保钢坯的加热质量和轧制过程的稳定性。

在实际生产过程中,可以通过调整加热时间和加热温度来控制出炉温度。

5. 终轧温度终轧温度是指钢坯在完成最后一次轧制时的温度。

终轧温度对产品质量和力学性能具有重要影响。

合理的终轧温度能够确保产品性能和表面质量。

在实际生产过程中,终轧温度一般根据钢种、厚度和轧制速度等因素来确定。

可以通过调整轧制力和轧制道次来控制终轧温度。

同时,密切关注仪表显示的温度与实际温度的差异,以确保终轧温度在合理范围内。

总结:中厚板生产过程中的加热速度、轧制速度、冷却速度、出炉温度和终轧温度等关键因素对产品质量、能耗和生产效率具有重要影响。

为了制定合理的生产速度制度,需要综合考虑钢种、尺寸和温度要求等因素,并根据实际生产条件进行调整和优化。

中厚板热连轧工艺流程中厚板热连轧可是个很有趣的生产过程呢。

一、坯料准备。

中厚板热连轧的原料那可是有讲究的。

一般来说,坯料得是那种符合一定规格的钢坯。

这钢坯就像是我们做美食的基础食材一样重要。

它得有合适的尺寸,不能太大也不能太小,就像我们做菜,食材的大小得合适才能做出美味。

这些钢坯的质量也得过关呀,要是质量不好,那后面的工序可就麻烦了。

比如说,钢坯要是有太多的杂质,就像我们吃的米饭里有沙子一样,那轧出来的中厚板质量肯定好不了。

二、加热。

钢坯准备好之后呢,就要进行加热啦。

这个加热的过程就像是给钢坯做个热身运动。

把钢坯放进加热炉里,让它的温度慢慢升高。

加热炉就像一个温暖的小窝,钢坯在里面舒舒服服地被加热到合适的温度。

这个温度可得控制好呢,就像我们烤面包,温度高了面包会烤焦,温度低了面包又烤不熟。

对于钢坯来说,温度不合适的话,它的可塑性就不好,在后面的轧制过程中就不容易变形。

三、除鳞。

加热完了的钢坯表面会有一层像鳞片一样的东西,这时候就要除鳞啦。

你可以想象这层鳞就像钢坯穿了一件脏衣服,得把它脱下来才能让钢坯干干净净地去轧制。

除鳞的方法有好几种呢,不管是用高压水冲,还是用其他的方法,目的就是把这层脏东西去掉。

要是除鳞不彻底,那轧出来的中厚板表面就会坑坑洼洼的,就像人的脸长了痘痘一样,不好看而且还影响质量。

四、轧制。

这可是中厚板热连轧的关键环节哦。

轧制就像是把一块面团擀平一样,不过这可是用轧辊来擀钢坯呢。

轧辊就像两个大力士,不停地挤压钢坯,让它一点一点地变薄变长。

在轧制的过程中,要控制好轧制的速度、压力这些参数。

要是速度太快,钢坯可能会来不及变形就被轧过去了,就像我们跑步太快容易摔倒一样。

压力也要合适,太大了可能会把钢坯轧坏,太小了又达不到我们想要的厚度。

而且这个轧制不是一次就完成的,要经过好多个道次的轧制,就像我们做一件精致的手工艺品,得一点一点地雕琢。

五、冷却。

轧制完了的中厚板温度还很高呢,这时候就要冷却啦。