热轧带钢层流冷却水处理系统设计改进

- 格式:doc

- 大小:150.00 KB

- 文档页数:18

轧钢水处理工艺的改进及处理效果

轧钢水处理工艺的改进及处理效果

针对新余钢铁有限责任公司轧钢区水处理工艺中存在的水量不稳定、药剂投加劳动强度大、污泥处理复杂,及出水水质超标等问题,通过实地调查与分析,从工艺、设备以及操作管理等多方面进行改进后,系统稳定运行,收到了较明显的经济效益.

作者:陆晓春黄永清曹明义Lu Xiaochun Huang Yongqing Cao Mingyi 作者单位:陆晓春,Lu Xiaochun(江西新余钢铁有限责任公司技术中心,江西,新余,338001)

黄永清,曹明义,Huang Yongqing,Cao Mingyi(江西新余钢铁有限责任公司第一动力厂,江西,新余,338001)

刊名:工业水处理 ISTIC PKU英文刊名:INDUSTRIAL WATER TREATMENT 年,卷(期):2006 26(8) 分类号:X703.1 关键词:浊环系统化学除油器运行效果。

热轧带钢层流冷却水处理系统设计改进热轧带钢厂水处理系统中,根据层流冷却的用水特点,均将其作为一个单独的系统进行处理。

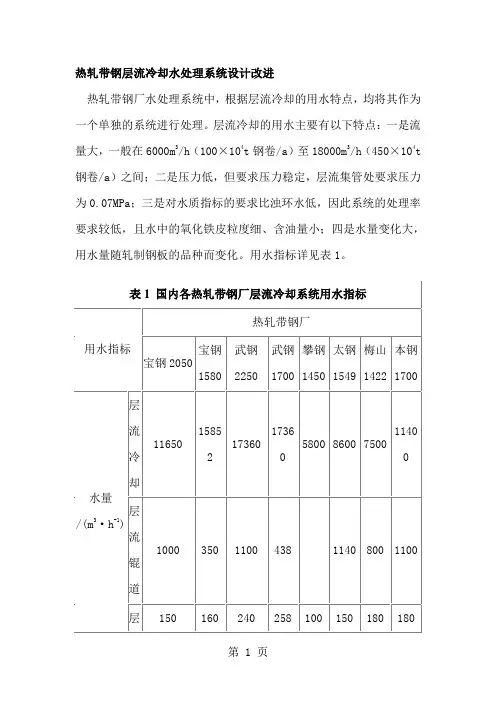

层流冷却的用水主要有以下特点:一是流量大,一般在6000m3/h(100×104t钢卷/a)至18000m3/h(450×104t 钢卷/a)之间;二是压力低,但要求压力稳定,层流集管处要求压力为0.07MPa;三是对水质指标的要求比浊环水低,因此系统的处理率要求较低,且水中的氧化铁皮粒度细、含油量小;四是水量变化大,用水量随轧制钢板的品种而变化。

用水指标详见表1。

本文拟就层流冷却系统的水量平衡和水质稳定以及节能措施两个方面对水处理层流冷却系统的工艺流程设计进行探讨。

1 层流冷却系统的水量平衡和水质稳定热轧带钢热输出辊道有3种不同压力的用水,即:层流冷却(0.07MPa)、层流辊道冷却(0.3MPa)、层流侧喷(1.2MPa)。

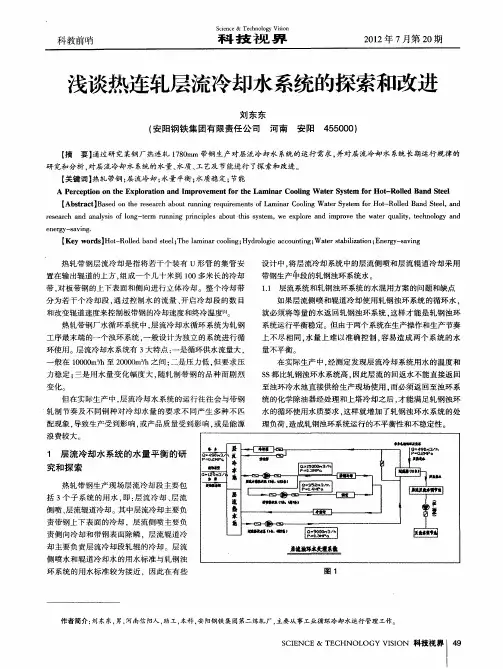

其中辊道冷却和侧喷水的水质、水温、水压与浊循环系统的用水差不多,因此许多厂的层流冷却系统中层流辊道冷却和层流侧喷就是直接使用的浊循环系统的辊道冷却水(0.3MPa)和轧辊冷却水(1.2MPa见图1)。

1.1 两个系统的水混用方式的缺点①层流冷却用水经各厂运行实践证明,因其含油量很少,悬浮物去除率要求不高,故该系统不必设除油、除渣设施。

但浊环水中含有一定的油(≤5mg/L),因此,若浊环水长期进入层流系统,会因层流系统未设除油设施而造成该系统水中油含量增加,甚至使水质恶化。

②层流系统因用了浊环系统的水,必须将等量的水返回浊环系统,但这在水量上较难以准确控制,易造成两个系统间水量不平衡。

③层流冷却系统用水的温度及悬浮物较浊环水系统高,因此层流的回返水不能返回至浊环储水池直接给用户用,而必须返回至浊环系统的平流沉淀池经过滤、冷却之后才能满足浊环水的水质要求,这样就增加了浊环水系统的处理负荷,造成投资与运行费用的增加。

1.2 两个系统分开要解决的问题笔者认为层流系统的辊道冷却及侧喷水宜由层流冷却系统自身供给,与浊环系统彻底分开,这样能完全保证该系统的水量平衡和水质的稳定。

浅谈钢铁热轧宽板厂直接冷却循环水系统工艺改进摘要:本文介绍了某钢铁公司热轧宽板厂直接冷却循环水系统,水处理工艺改进的情况,采用化学处理的方法,解决系统中油泥、微生物、腐蚀、结垢等带来的诸多危害。

关键词:直接冷却循环水系统平流沉淀池化学处理油泥微生物1、某钢铁公司热轧宽板厂概况某钢铁公司热轧宽板厂以生产宽中厚板为主,年生产能力100万吨,其中9.0~40×1500~3250mm的中厚板80万吨,2.5~20×1500~2500mm的热轧钢卷20万吨。

生产的钢种主要为5大类:碳素结构钢、优质碳素结构钢、低合金高强度结构钢、管线钢及造船用钢板等。

水处理系统包括:加直接冷却循环水系统、热炉和设备间接冷却循环水系统、层流冷却循环水系统、污泥处理系统等。

2、直接冷却循环水系统设计的工艺流程2.1工艺流程该系统主要处理轧线的直接冷却水和冲氧化铁皮水。

平均处理水量4063m3/h。

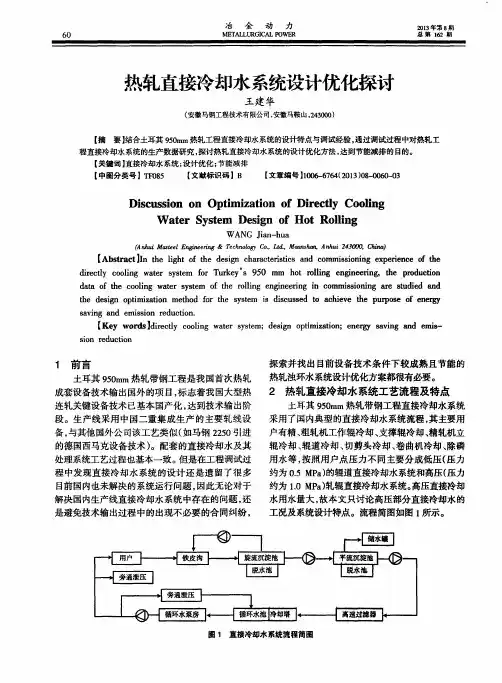

工艺流程见图一:用户使用后的水经铁皮沟进入旋流沉淀池,除去大颗粒的氧化铁皮,沉淀后的水一部分用水泵(P303泵组)加压送轧线冲氧化铁皮使用,另一部分经水泵(P304泵组)提升进平流沉淀池,处理后的水用水泵(P305泵组)加压经高速过滤器后利用余压上冷却塔(CT301),冷却后用水泵(P301、P302泵组)加压分别送辊道和轧辊直接冷却使用。

旋流沉淀池以及平流沉淀池的氧化铁皮用抓斗吊车清除后,装车外运。

2.2该系统主要水处理设备3、该水处理工艺存在的问题该热轧宽板厂投产后,直接冷却循环水系统一直采用上述简单的物理处理工艺,一年后发现该系统存在诸多问题,主要表现在如下几方面:3.1油泥的危害在生产过程中,冷却水与设备直接接触,大量的氧化铁皮颗粒、金属粉尘、润滑油脂等杂质带入水中,这些杂质极易粘合,形成有较大粘性的油泥,油泥很容易粘附在管道、用水设备上,给生产带来了很大危害。

粘附在管道过滤器上,缩小管道过滤器的有效过水面积,降低供水量或增大管道阻力;引起金属垢下腐蚀;粘附在喷嘴上,容易堵塞喷嘴,降低冷却效率,影响板材的表面质量。

层流冷却水系统的使用维护与节能降耗翟宝林吴发明郑合成武钢热轧总厂一分厂,湖北武汉,430000摘要:武钢1700热轧厂是七十年代从日本全套引进,其设备代表了当时世界热轧机装备的先进水平,尤其是层流冷却水系统更是典型的代表。

随着对产品质量要求的提高、工艺的改进以及设备的老化,在1990年层流冷却水系统进行了第一次大的改造,最后取得了较理想的效果。

然而经过近20年的运行之后,又出现了一些问题,随后我们进行了又一次的改造性大修,最终,在提高冷却能力和冷却效率、扩大层流冷却对带钢生产的适应范围、提高带钢卷取温度控制精度及节能降耗等技术方面均有所突破,从而提高了带钢的机械性能和产品质量,并且降低了生产成本。

关键词:层流冷却温度控制精度节能降耗产品质量1、前言近年来,市场对热轧带钢的需求量越来越大,随着热连轧带钢生产线配置水平的升级,对带钢质量的要求也不断提高。

其中,热轧带钢卷取温度是热轧生产中需要控制的最重要的几个质量指标之一,卷取温度的控制是整个热轧生产成品的最后一个环节,在热轧带钢生产过程中,卷取温度直接影响到轧制成品最终的组织形态及其力学性能,对热轧带钢奥氏体晶粒的尺寸、析出物的数量和形态所产生的影响,将导致金属的微观组织发生巨大的变化,所以带钢的冷却效果是决定成品加工性能、力学性能和物理性能的重要环节。

因此,它是影响热轧带钢综合机械性能的关键因素,其控制性能的好坏直接关系到带钢能否顺利卷取及带钢的最终性能。

同时,层流冷却是热轧带钢各用水系统中用水量最大的一个系统,由于轧制的钢种不同,其需要的冷却强度也不同,造成层流冷却用水量变化很大,在改造的设计和以后的使用维护过程中,如何根据其特点选取合适的参数和方式方法,对系统的节能有很大影响。

因此,针对如何提高带钢的机械性能和降本增效这两方面的问题,我们选取了层流冷却水系统使用维护与节能降耗的攻关课题。

2、现状调查2008年改造之前,由于层流冷却水系统的主要设备已使用了近20年之久,设备的故障率逐渐升高,其功能投入率也在不断下降,这严重影响了层流冷却的配置使用效率(气动隔膜阀及其电磁阀、上喷鹅颈集管与下喷集管的布置与使用)、冷却水压力的控制能力、温度的调节能力和冷却精度的控制等诸多方面,使得冷却水的出口速度不一致以及作用于钢板表面的冲击压力与冷却效果不均匀,直接影响冷却冲击区的局部热交换系数,进而带钢由于不均匀冷却出现起浪的现象,造成的带钢扭曲和弯曲变形,影响其板形和机械性能,并且增加了带钢表面氧化铁皮的生成,造成表面质量的下降。

浅谈轧钢水系统整改、节能改造摘要:重庆钢铁股份有限公司江南新区自2009年环保搬迁建成运行已有10余载,随着各产线生产能力的不断提升,特别是轧钢工序水系统的运行负荷越来越大,对其要求也逐渐增高。

轧钢水系统跑冒漏滴现象增多,耗能逐步增高、进而出现各类轧钢水压力不够、水量不足的局面,为了改善、消除此态势,从设备改型、管路改造、检维修、节能设计等方面找出应对措施加以整改治理,来顺应目前公司提倡的“低成本、高效率”的生产运行模式。

关键词:轧钢水系统整改节能改造轧钢水系统目前表现出浊环水压力不够,循环冷却水温度上升、设备管路堵塞严重、漏滴现象常见等设备问题,导致能耗高、检维修成本上升、由此造成的环境污染亦趋明显,且设备运行故障率升高、设备综合效能降低,甚至时常造成停产。

浊环水压力低,造成水量不够,产品除鳞效果不好影响产品质量,净环水压力低,水量不足会造成关键设备电机冷却不够,润滑不好电机局部温度升高造成设备故障,影响设备使用效率。

轧钢水压力低原因各异,要保证正常的水压,必须消除导致压力低的所有隐患,降低设备运行风险,才能高效高产。

一、设计缺陷的消除1、设计方面:高压浊环水(1.0MPa)常有堵塞喷嘴影响轧辊冷却的问题,因运行时间的推移产量的提升,管路过滤能力的不足和劣化,比如:浊环水堵塞水嘴影响1780轧辊冷却,因轧钢轴承等部位温度升高,频繁停产换辊,停机时间增加,日历作业率降低,同时吨钢浊环水消耗增加,吨钢成本增加。

为此轧钢供水站在轧钢工序的高压浊环水供水母管上加装两台新过滤器以改善水质,管路堵塞情况好转。

为了更好的服务生产,保证轧钢设备设施状态的稳定。

轧钢水站又对高压浊环水管网做了2项改造:1、在高压浊环水管网末端增加排渣口,分别在粗轧区、精轧区高压浊环水管网末端增加一个DN100手动或气动冲渣阀门(气动冲渣阀门可以将信号接入轧机操作台,实现远程操作)次换辊或检修恢复生产用水前,提前打开排渣阀排污,每次排污时长操作人员根据现场情况自行确定。

八钢1750热轧层流冷却优化【摘要】针对八钢热轧厂层流冷却的具体情况,对控冷过程中存在的头尾温度精度差、层别切换时温度精度差、厚规格温度精度差等问题进行了分析,并提出了相应的优化方案,对提高控冷精度有一定的意义。

【关键词】层流冷却;卷取温度;建张层流冷却段是整个热轧生产线的一个关键环节,其卷取温度的控制精度对板带的金相组织影响很大,是决定成品板带加工性能、力学性能、物理性能的重要工艺参数之一。

提高卷取温度控制精度一直是热连轧领域关注的重要问题。

层流冷却的工作原理是从高位水箱流出来的冷却水,经大量虹吸管,在无压力的情况下流向带钢,使带钢表面覆盖一层处于层流状态下流动的冷却水。

冷却水不反溅并紧贴在带钢表面按一定方向做运动,利用热交换原理使带钢冷却至卷取温度。

沿输出辊道每隔一段距离设置一定数量的侧喷头,将滞留在带钢表面的水冲掉,使冷却水不断更新,从而带走大量的热来达到冷却的目的。

层冷控制的目的就是通过冷却水段长度的动态调节,将不同工况(温度、厚度、速度)的带钢从较高的终轧温度迅速冷却到卷取目标温度(冷却量200℃~300℃),使带钢具有良好的组织性能和力学性能。

但是由于带钢材质、厚度、温度、速度、水流状态、检测情况等因素的影响,卷取温度的精度一直不高。

下面就八钢热轧厂的实际情况,对其层流冷却中存在的问题进行分析和探讨。

1.头尾温度精度差层流冷却装置分布在辊道的上下方,带钢任一点通过层流的时间随带钢速度的变化而不同,对现场进行数据测量分析,发现造成带钢头尾温度波动大的主要原因是由于其速度影响造成,带钢在层冷区域的速度主要由三个部分组成,首先带钢在未进入卷取机建立张力前由F6轧机速度加后滑系数确定,在建张后由卷取速度确定,在F6抛钢后由卷取夹送辊建立反向张力,带钢速度通过夹送辊速度检测确定,并且此过程中伴随着带钢的加速和尾部减速制动,因此对不同位置点不同速度情况下的水阀开启进行变化以确保其不同的带钢头尾的温度难度很大。

;二生卜卖疮)....鞍钢1580mm热轧冷却水设备系统优化与改进王存,刘旺臣,何士国,王杰,贺亮,李江委(鞍钢股份有限公司皱鱼圈钢铁分公司,辽宁营口115007)摘要:针对鞍钢1580mm热轧机组轧棍冷却水喷溅和渗漏问题,对轧棍冷却水设备系统进行优化和改进。

通过安装立棍挡水板、水平棍护板内侧挡水板和轧机出口横排气喷装置,大幅提高了冷却水利用效率,并减少钢板表面残留积水问题,可以达到节约用水、减少热损失的效果。

关键词:热轧;冷却水;挡水板;气喷装置中图分类号:TG333文献标识码:A文章编号:1006-4613(2021冤03-0054-04Optimization and Upgrading of Cooling Water System forAnsteel1580mm Hot Rolling LineWang Cun,Liu Wangchen,He Shiguo,Wang jie,He Liang,Li Jiangwei(Bayuquan Branch of Angang Steel Co.,Ltd.,Yingkou115007,Liaoning,China)Abstract:In view of the problem that splashing and leaking occurred in cooling water for rolls in the1580mm hot rolling mill,the cooling water system for rolls was optimized and upgraded.And so the utilization efficiency of cooling water was greatly improved by installing the water baffle for vertical rolls,water baffle at the inside of guard board for horizontal rolls and airjet device horizontally at the outlet of the mill.In the same time the troubles on residual water remained on the surface of steel sheets could be reduced and thus the water conservation and reduction of heat loss could be achieved.Key words:hot rolling;cooling water;water baffle;air-jet device随着现代工业的快速发展,对水资源的需求越来越迫切,而且用水成本越来越高,国家产业政策对工业用排水日趋严格,《钢铁行业生产经营规范条件》(工原咱2010暂第105号文)和《钢铁行业十三五规划》(2016—2020)均对钢铁行业用排水指标作出严格要求,降低用水成本是钢铁企业要解决的重要问题咱5热轧产线轧制过程钢板温度一般都在800益以上,为保护轧辐、辐道等设备不被钢板烧伤,需要不断用浊环高压水对设备进行冷却,一方面会消耗大量水资源,另一方面部分冷却水会喷溅、渗漏到钢板表面,影响钢板热损失增加,造成资源和能源的浪费。

热轧带钢卷取温度控制的优化和改进【摘要】本文基于某热轧厂层流冷却系统的改造,分析了该厂层流冷却系统存在的问题,并做了改进和优化。

文中详细阐述了层流冷却模型和控制系统上做的改进。

【关键词】热轧带钢;卷取温度;控制系统;数学模型在热轧带钢生产中,卷取温度是决定轧件强度、延伸性及材料加工性的主要因素,所以必须对卷取温度进行严格控制和管理。

卷取温度控制是通过精轧后带钢层流冷却模型及控制系统来实现的。

层流冷却过程模型根据冷却工艺要求,通过模型计算,确定带钢的冷却规程,并交由基础自动化执行,以达到冷却工艺关于冷却速度、目标卷取温度等的要求,并实现冷却过程的计算机自动控制。

由于层流冷却系统在热轧生产中的重要作用,很多热轧厂在生产过程中逐步对层流冷却系统进行了升级改造和优化[1-3]。

某热轧厂建立于2006年,投产以来层流冷却系统运行较好;但层流冷却模型及控制系统存在一定的缺陷,不能很好地满足卷取温度控制功能及控制精度的要求。

于是,为了扩展控制功能以及提高卷取温度控制精度,对层流冷却模型及控制系统做了改造。

本文主要阐述了该厂层流冷却模型及控制系统的改造内容。

一、层流冷却系统简介该热轧厂采用传统的层流冷却工艺。

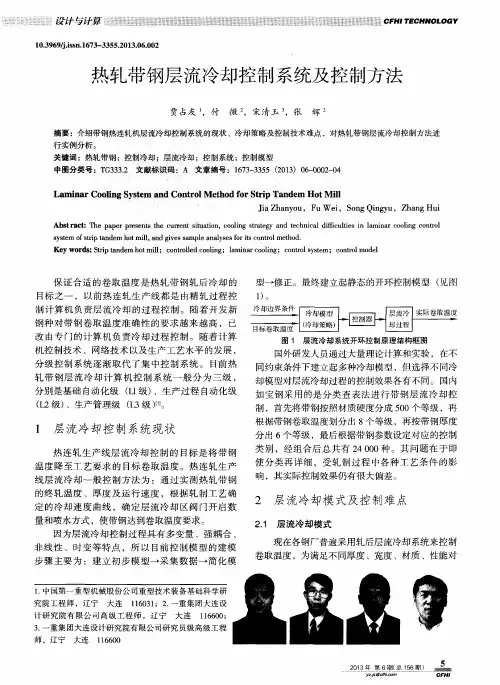

层流冷却装置为低压管式层流冷却,布置在输出辊道的上方和下方,分为粗冷段和精冷段。

在第一个冷却区段的入口、最后一个冷却区段的出口、以及相邻两个冷却区段之间均设有侧喷扫水喷嘴组,依次交叉布置,以除去带钢上表面的积水。

在精轧末机架的出口装有测厚仪,测量带钢终轧时的实际厚度。

在精轧末机架的出口、粗冷段和精冷段之间,以及精冷段之后分别装有高温计,分别测量带钢在精轧出口处的温度、中间温度和卷取的实际温度。

其层流冷却的设备布置图如下所示:层流冷却控制系统采用两级计算机控制,一级计算机属于基础自动化系统,主要负责仪表检测数据的传递和控制指令的执行;二级计算机属于过程自动化系统,负责计算过程控制参数,并将计算结果下传给一级计算机。

轧钢生产水系统的改造与分析摘要:随着时代的不断发展,钢铁公司钢产量大幅度增加的同时,生产规模也不断扩大,由此导致用水紧张的矛盾日益加剧,地下水位连年下降,影响到采用直流供水方式的机组的正常生产。

为此,必须对线棒材轧钢厂水系统进行全面的改造。

关键词:水冷却;水处理系统;改造;PLC控制轧钢厂部分生产车间原采用直流水。

将原直流水系统改造成净环系统、浊环系统并采用合理的水处理技术,补充水仅为原来的18.5%,排污水减少220m3/h,大大提高了水的循环利用率,经济效益和环境效益明显。

一、原水处理工艺状况对于该机组来说,需要用水点主要包括加热炉冷却水、设备冷却水以及轧机冷却水及冲氧化铁皮水。

在原系统中,主要应用的是深井泵压力供水至主电机通风及设备冷却,其回水经泵二次提压后供加热炉和顶钢机等用户使用,用后水再次经泵加压后供轧机冷却用,轧机冷却废水和冲氧化铁皮废水合并后进入旋流沉淀池,沉淀处理后部分返回冲氧化铁皮,其余外排。

该系统在一个小时之内大约需要补充地下水270t,排废水仅经旋流沉淀池处理,其中SS含量约300mg/L,油类含量也超标,每小时外排水量达250t左右。

加之原旋流池采用水泵经常损坏,维修工作量大,直接影响到生产的正常进行。

二、水处理系统组成2.1管理网在管理网进行配置过程中,主要安装了Siemens公司WinCC监控组态软件的冗余服务器,这两台机器轮番应用,其中一台损坏还可以用另一台代替,这样也就保证了该系统的稳定运行。

而服务器选择大型的网络关系数据库,应用了服务器的体系结构,目的就是希望能够达到分布式数据管理的诸多请求。

除此之外,为了更好的对水处理过程进行实时的监测,还配置了较多的装置有WinCC运行版的PC机作为监控操作站。

而监控操作站主要具有进行远程监控、显示状态以及对数据进行处理等功能。

管理网现场总线选择ProfibusFMS总线,冗余服务器作为ProfibusFMS现场总线的主站,通过CP通信模块与ProfibusFMS现场总线连接。

热轧带钢层流冷却水处理系统设计改进热轧带钢厂水处理系统中,根据层流冷却的用水特点,均将其作为一个单独的系统进行处理。

层流冷却的用水主要有以下特点:一是流量大,一般在6000m3/h(100×104t钢卷/a)至18000m3/h(450×104t 钢卷/a)之间;二是压力低,但要求压力稳定,层流集管处要求压力为0.07MPa;三是对水质指标的要求比浊环水低,因此系统的处理率要求较低,且水中的氧化铁皮粒度细、含油量小;四是水量变化大,用水量随轧制钢板的品种而变化。

用水指标详见表1。

本文拟就层流冷却系统的水量平衡和水质稳定以及节能措施两个方面对水处理层流冷却系统的工艺流程设计进行探讨。

1 层流冷却系统的水量平衡和水质稳定热轧带钢热输出辊道有3种不同压力的用水,即:层流冷却(0.07MPa)、层流辊道冷却(0.3MPa)、层流侧喷(1.2MPa)。

其中辊道冷却和侧喷水的水质、水温、水压与浊循环系统的用水差不多,因此许多厂的层流冷却系统中层流辊道冷却和层流侧喷就是直接使用的浊循环系统的辊道冷却水(0.3MPa)和轧辊冷却水(1.2MPa见图1)。

1.1 两个系统的水混用方式的缺点①层流冷却用水经各厂运行实践证明,因其含油量很少,悬浮物去除率要求不高,故该系统不必设除油、除渣设施。

但浊环水中含有一定的油(≤5mg/L),因此,若浊环水长期进入层流系统,会因层流系统未设除油设施而造成该系统水中油含量增加,甚至使水质恶化。

②层流系统因用了浊环系统的水,必须将等量的水返回浊环系统,但这在水量上较难以准确控制,易造成两个系统间水量不平衡。

③层流冷却系统用水的温度及悬浮物较浊环水系统高,因此层流的回返水不能返回至浊环储水池直接给用户用,而必须返回至浊环系统的平流沉淀池经过滤、冷却之后才能满足浊环水的水质要求,这样就增加了浊环水系统的处理负荷,造成投资与运行费用的增加。

1.2 两个系统分开要解决的问题笔者认为层流系统的辊道冷却及侧喷水宜由层流冷却系统自身供给,与浊环系统彻底分开,这样能完全保证该系统的水量平衡和水质的稳定。

但这样作有两个问题需要解决:①层流辊道冷却及侧喷水要求温度<35℃,悬浮物<20mg/L,而层流冷却水温度一般在38℃以上,悬浮物一般在40mg/L以上,因此需进行处理。

这在设计上我们已找到解决的办法:层流冷却流程是将回水中一部分水进行旁通过滤、冷却,然后与未处理的水混合以降低全系统用水的悬浮物含量及温度,再供用户使用。

经过滤、冷却后的水中悬浮物<15mg/L,温度<33℃。

只要在层流储水池旁建一侧喷储水池,将过滤降温后的水先引入该水池再溢流入层流储水池中与未处理的水混合供层流用,而侧喷储水池的水则供层流辊道和侧喷用,可保证这两用户的水质和水温。

而这两部分水量与层流冷却水量相比只占很小比例,不必增加层流冷却系统的旁滤量。

②辊道冷却及侧喷需单独设泵组及管道,因此可能会引起投资的增加。

其实,这两部分水无论是来自层流冷却系统还是来自浊环水系统其动力消耗是一样的,即运行费用一样。

层流增设了两组泵但浊环系统的处理能力减小了,两者相比设备费用变化不大。

至于管道,虽增加了两条独立管道,但由于浊环供水系统中这两用户处于管道的末端,会使整个浊环管道均加上该部分转输流量,所以其管道费用并不省。

另外,德国SMS(西马克)公司也在这一点上进行了改进,即把层流辊道冷却水水质要求降低,与层流冷却压力、温度、水质都一样,即可以将层流冷却和层流辊道冷却水合为一根管道供水,这样层流辊道冷却就不需要单设泵组和干管了。

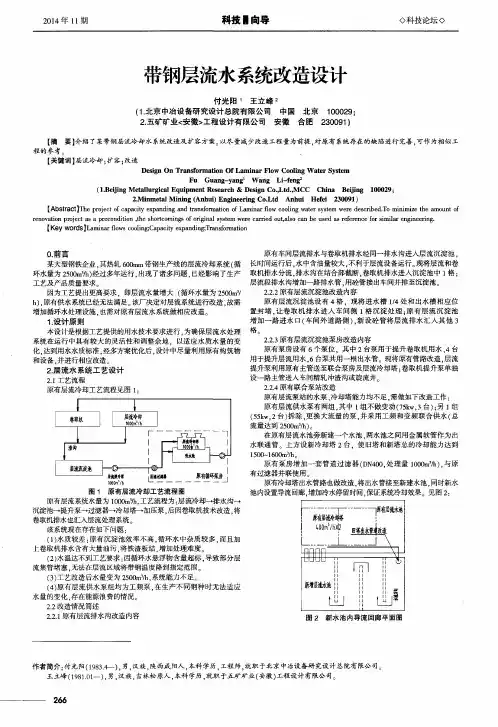

改进后的层流冷却系统见图2。

因此,从层流冷却系统的水量平衡和水质稳定考虑,层流辊道冷却和层流侧喷水宜由层流冷却系统供水,如宝钢2050mm热轧及武钢2250mm热轧就是这样设计的。

2 节能措施层流冷却是热轧带钢各用水系统中用水量最大的一个系统,由于轧制的钢种不同,其需要的冷却强度也不同,造成层流冷却用水量变化很大,在设计中如何根据其特点选取合适的参数,对系统的节能有很大影响。

下面以宝钢1580mm热轧水处理层流冷却系统的设计为例进行分析。

宝钢1580mm热轧水处理层流冷却最大用水量为15852m3/h,但这只是在轧制最不利钢板时所需水量,轧制其他钢板时,其用水量均比它小,若供水设备按最大水量设计显然是一种浪费。

层流冷却由于水量大,所选供水泵一般是高压泵,即电机为高压电机,不宜用频繁起停泵的方式来控制水量,也就是不能停泵。

这样,在用户所需水量小时,水泵的动力浪费就大,反之,水泵的供水能力越接近用户的小水量则越节能。

因此,怎样通过设计使所选设备既要满足用户最大水量,又要使供水设备能力减到最小,这就是摆在我们面前的课题。

1580mm 热轧厂内设有一座水箱(用于稳定水压),我们则在室外增设了一座水箱(用于调节水量),将其并联在层流冷却供水管道上,利用两块带钢轧制之间的间隙时间给水箱充水(供水泵不停),当冷却最不利钢板时,水泵供水加上水箱的储存水就能满足最不利钢板的冷却。

从这里我们可以看出,最大水量是由水泵供水加上水箱的水供给的,如果水箱供应的水越多,则水泵的能力可越小,也就越节能。

但水箱供水不是任意的,与轧钢工艺的要求密切相关。

因此,层流冷却节能的关键是如何确定水箱的容积。

计算水箱容积首先要了解轧制表,从中找出连续轧制两块最不利钢板时的间隙时间(并扣除供水阀门开和关各一次的响应时间),即充水时间,以及一块最不利钢板的冷却时间,笔者推导出以下计算公式:QT=Q1T+Q1T1(1)式中:Q—层流冷却最大水量,m3/h;T—最不利钢板冷却时间,s;Q1—水泵供水能力,m3/h;T1—连续轧制两块最不利钢板时的间隙时间(扣除供水阀门开和关各一次的响应时间),s。

由(1)式可得:Q1=QT/(T+T1) (2)从公式(2)中可计算出水泵的供水能力(Q1)和水箱的容积(Q1T1)。

从(2)式中可以看出,T1与Q1成反比,即连续轧制两块最不利钢板时的间隙时间越长,供水泵的能力就越小,也越节能。

但以上间隙时间是由轧制表决定的,因此设计水箱容积及计算水泵能力必须以轧制表为设计依据,完全满足工艺的要求。

我们设计的宝钢1580mm热轧层流水泵供水能力为10000m3/h,为最大水量的64%,有明显的节能效果。

人工复合生态床处理低浓度农村污水近年随着流域点源污染控制工程的实施,面源氮、磷入湖量占流入滇池总量的比例已超过50%,因此控制面源污染已成为解决滇池富营养化的关键。

根据对滇池某示范控制区的调查,其地表径流、水土流失、固体废物和村镇生活污水是主要面污染源,而河道和沟渠是污染物的最终入湖途径,为此研究、开发了一种适合于该地区的新型人工湿地系统即人工复合生态床系统。

该系统是在人工湿地的基础上选择最佳的植物栽种方式,并在床体内部填充多孔的、有较大比表面积的介质以改善湿地的水力学性能,为微生物提供更大的附着面积,同时增强系统对污染物(尤其是氮、磷)的去除能力。

人工复合生态床作为湿地系统的一种,具有工艺简单、运行管理方便、生态环境效益显著、投资少等优点,适合于村镇生活污水的处理。

根据调查,在滇池地区农村生活污水与排灌水相混合的现象十分普遍,因此农村生活污水汇集出口处因受农田排灌水的影响,污水浓度低、流量大。

对于潜流式湿地,若按常规的水力负荷(一般为2~15cm/d)设计要占很大的面积[1],因此如何提高系统负荷、减少占地面积成为人工复合生态床研究的重点。

1 试验装置及方法1.1 试验装置试验系统设在滇池流域某一示范控制区,共有4个单元床体,结构如图1首先,污水自流进入调节池,然后通过PVC管送入各个单元床体。

人工复合生态床水流为潜流式,每个床体宽为1m、长为6m、床深为0.7m、坡度为1%。

床体底部铺设10cm厚的碎石(直径为2~4cm)层,中部为40cm厚的炉渣层,上部为10cm厚的土壤层,污水在床体内部水平流动。

布水区和集水区的宽度均为40cm,内部分别填充直径为2~5cm的卵石,集水区底部安装一根多孔集水管,且与外部一根出水高度可调的竖管相联接。

经测定床体平均孔隙率为50%,填充炉渣的水力传导系数为3.47×10-3mm/s。

为了比较不同水生植物的处理效果,在各单元床体种植了不同的植物(具体布置见表1),其中1号床为空白对照。

1.2 植物栽培试验选用滇池流域常见的水生植物:芦苇、茭白和菖蒲。

2001年2月底在滇池附近的沼泽地选择20cm×20cm×40cm(长×宽×高)的带土芽尖并将其移植到各单元床体(种植密度见表1),栽完后立即充水并使根部浸泡在水中,半个月后开始进污水[2]。

1.3 试验条件试验所用污水来自该示范控制区某沟渠的下游段(该沟渠的水流经农田和村镇,最后进入滇池),以生活污水为主,混有一部分农田排灌水及雨水,其特点是污染物浓度低于生活污水,但水量很大。

系统运行期间的进水水质见表2,运行条件见表3。

试验过程中参照国家环保局的推荐方法分析COD、TN、氨氮和TP等水质指标(每周1~2次)。

TP(mg/L)DO( mg/L)2 结果与讨论2.1 对污染物的去除效果湿地系统中具有沉降性的有机物通过沉积和过滤可很快被去除,可溶性有机物主要通过微生物的降解而去除,氮则是通过硝化与反硝化反应及水生植物的吸收而被去除,而磷的去除主要靠沉淀、吸附及水生植物的吸收[1]。

值得指出的是复合生态床中的植物长势非常良好,在4个月内芦苇、茭白和菖蒲分别由0.4m 长高到2.0、2.5和1.2m人工复合生态床对污染物的去除效果见表4。

TNTP1.9~2.8从表4可以看出,2、3号床对污染物的去除效果较好,1号空白床的去除效率最低。

这是因为水生植物都有通过水面上的枝叶从大气中吸收和输送氧气的能力,它们把氧气送到根部的气体导管,所以与根或茎直接接触的土壤会呈好氧状态,其他部位的土壤则呈厌氧状态,这为土壤中各种不同微生物提供了适宜的环境,从而促进污染物的降解;而空白湿地上无植物生长且长期被淹没,土壤几乎都呈厌氧状态,不利于多种微生物的生长。

另外污水处理系统中的植物被认为是一个营养贮存库,植物吸收营养维持生长和繁殖(这些营养物基本来自污水中的有机物、氮和磷),植物生长得越快则污染物减少得越2.2 植物栽种方式的比较复合生态床中除2号床全部种植芦苇以外,其他均采用混种方式。

从表4可知,3号床除污效 果最好、2号床次之、4号床则低于以上结果说明,多种植物组合能发挥不同植物的优势,符合湿地植物的多样性规律,有利于床体对污染物的去除。

4号床的除污效果低于2、3号床是由于菖蒲与芦苇、茭白相比个体矮小(平均高度为1.2m)且分孽很少,另外菖蒲的匍匐根虽然很粗大,但其只在土壤浅层蔓延、扎根不深,因此传氧能力较低。