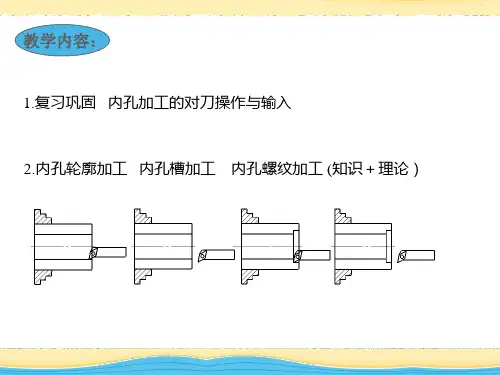

内孔加工的对刀操作与输入PPT课件

- 格式:ppt

- 大小:199.00 KB

- 文档页数:8

以下内容只有回复后才可以浏览一、对刀对刀的目的是确定程序原点在机床坐标系中的位置,对刀点可以设在零件上、夹具上或机床上,对刀时应使对刀点与刀位点重合。

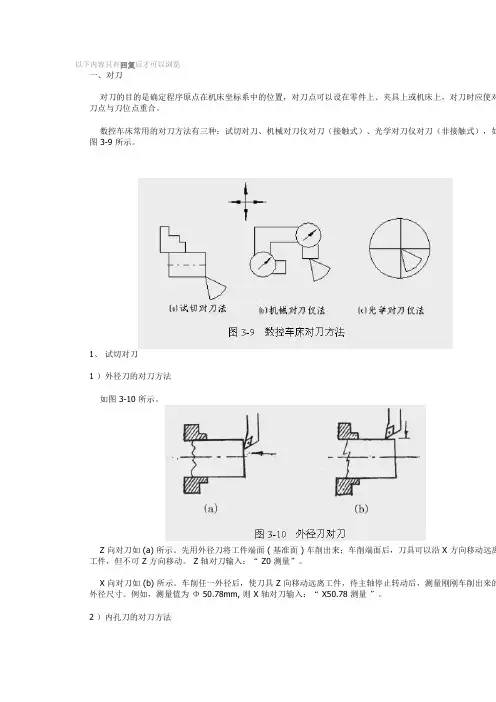

数控车床常用的对刀方法有三种:试切对刀、机械对刀仪对刀(接触式)、光学对刀仪对刀(非接触式),如图 3-9 所示。

1、试切对刀1 )外径刀的对刀方法如图 3-10 所示。

Z 向对刀如 (a) 所示。

先用外径刀将工件端面 ( 基准面 ) 车削出来;车削端面后,刀具可以沿 X 方向移动远离工件,但不可 Z 方向移动。

Z 轴对刀输入:“ Z0 测量”。

X 向对刀如 (b) 所示。

车削任一外径后,使刀具 Z 向移动远离工件,待主轴停止转动后,测量刚刚车削出来的外径尺寸。

例如,测量值为Φ 50.78mm, 则 X 轴对刀输入:“ X50.78 测量”。

2 )内孔刀的对刀方法类似外径刀的对刀方法。

Z 向对刀内孔车刀轻微接触到己加工好的基准面(端面)后,就不可再作 Z 向移动。

Z 轴对刀输入:“ Z0 测量”。

X 向对刀任意车削一内孔直径后,Z 向移动刀具远离工件,停止主轴转动,然后测量已车削好的内径尺寸。

例如,测量值为Φ 45.56mm, 则 X 轴对刀输入:“ X45.56 测量”。

3 )钻头、中心钻的对刀方法如图 3-11 所示。

Z 向对刀如( a )所示。

钻头 ( 或中心钻 ) 轻微接触到基准面后,就不可再作 Z 向移动。

Z 轴对刀输入:“ Z0 测量”。

X 向对刀如( b )所示。

主轴不必转动,以手动方式将钻头沿 X 轴移动到钻孔中心,即看屏幕显示的机械坐标到“ X0.0 ”为止。

X 轴对刀输入:“ X0 测量”。

2、机械对刀仪对刀将刀具的刀尖与对刀仪的百分表测头接触,得到两个方向的刀偏量。

有的机床具有刀具探测功能,即通过机床上的对刀仪测头测量刀偏量。

3、光学对刀仪对刀将刀具刀尖对准刀镜的十字线中心,以十字线中心为基准,得到各把刀的刀偏量。

二、刀具补偿值的输入和修改根据刀具的实际参数和位置,将刀尖圆弧半径补偿值和刀具几何磨损补偿值输入到与程序对应的存储位置。

数控车床对刀步骤

1. 对刀工具:0-150mm游标卡尺、三爪扳手和压刀扳手、刀具90度外圆车刀、毛坯φ50x83

2. 选择刀位:刀位要和程序对应

3. 装夹车刀:双手拧紧即可

4. 装夹工件:保证三爪的三个面与毛坯接触,伸出长度5

5.

5. 使用加力杆逐一夹紧使其毛坯受力均匀

6. Z轴对刀

7. 使用录入使主轴正转,转速500转每分钟

8. 手动方式快速移动至工件

9. 用手轮方式匀速进给平面

10. 此时沿X轴方向匀速退刀Z轴不动

11. 点击刀补按键找到相应的刀补号输入Z0.0点击输入(广数系统)或者测量(发那科系统)

12. X向对刀

13. 车削外圆长度3至5mm直径进刀1.5mm左右

14. 此时沿Z轴退刀X向不动

15. 用游标卡尺测量外圆直径

16. 在相应刀补号输入相应X值

17. 法那科系统:点击测量,广数系统:点击输入

18. 对刀验证法:点击录入输入T0101;输入G00 X54.0 Z3.0; 点击循环启动拿游标卡尺测量刀具到工件X Z向的距离对应即可.。

数控加工常见的对刀方法对刀是数控加工中的主要操作和重要技能。

在一定条件下,对刀的精度可以决定零件的加工精度,同时,对刀效率还直接影响数控加工效率。

仅仅知道对刀方法是不够的,还要知道数控系统的各种对刀设置方式,以及这些方式在加工程序中的调用方法,同时要知道各种对刀方式的优缺点、使用条件等。

一、对刀原理对刀的目的是为了建立工件坐标系,直观的说法是,对刀是确立工件在机床工作台中的位置,实际上就是求对刀点在机床坐标系中的坐标。

对于数控车床来说,在加工前首先要选择对刀点,对刀点是指用数控机床加工工件时,刀具相对于工件运动的起点。

对刀点既可以设在工件上(如工件上的设计基准或定位基准),也可以设在夹具或机床上,若设在夹具或机床上的某一点,则该点必须与工件的定位基准保持一定精度的尺寸关系。

对刀时,应使指刀位点与对刀点重合,所谓刀位点是指刀具的定位基准点,对于车刀来说,其刀位点是刀尖。

对刀的目的是确定对刀点(或工件原点)在机床坐标系中的绝对坐标值,测量刀具的刀位偏差值。

对刀点找正的准确度直接影响加工精度。

在实际加工工件时,使用一把刀具一般不能满足工件的加工要求,通常要使用多把刀具进行加工。

在使用多把车刀加工时,在换刀位置不变的情况下,换刀后刀尖点的几何位置将出现差异,这就要求不同的刀具在不同的起始位置开始加工时,都能保证程序正常运行。

为了解决这个问题,机床数控系统配备了刀具几何位置补偿的功能,利用刀具几何位置补偿功能,只要事先把每把刀相对于某一预先选定的基准刀的位置偏差测量出来,输入到数控系统的刀具参数补正栏指定组号里,在加工程序中利用T指令,即可在刀具轨迹中自动补偿刀具位置偏差。

刀具位置偏差的测量同样也需通过对刀操作来实现。

二、对刀方法在数控加工中,对刀的基本方法有试切法、对刀仪对刀和自动对刀等。

本文以数控铣床为例,介绍几种常用的对刀方法。

1、试切对刀法这种方法简单方便,但会在工件表面留下切削痕迹,且对刀精度较低。

加工中心对刀操作教学设计引言:加工中心是一种高效、精确的数控机床,广泛应用于各种具有高要求的工件加工中。

而对刀操作是加工中心调校和调试的重要环节,直接影响加工质量和效率。

本文将介绍加工中心对刀操作的步骤和技巧,在实际教学设计中提供一种有效的教学方案。

一、对刀操作的步骤1. 安全准备在进行任何操作之前,首先需要做好安全准备工作。

确保加工中心及其周围环境的干净整洁,并检查加工中心的各项安全设施是否完好。

2. 准备工作将加工中心上的旧刀具卸下,并清洁刀具槽与主轴孔。

检查新刀具的安装孔是否干净无异物,确保刀具与夹持装置配合良好。

3. 确定刀具坐标将加工中心切换到手动操作模式,在坐标系选择页面中选择刀具安装的位置,并记录下初始刀具坐标。

4. 定位刀具将新刀具插入刀具槽中,并用专用工具紧固刀具,确保刀具位置准确无误。

5. 编写自动对刀程序根据实际需要,编写自动对刀的程序。

程序中需要包含相应的坐标偏移补偿和刀具定位指令,确保刀具能够准确定位。

6. 运行对刀程序运行编写好的自动对刀程序,在操作界面上显示出刀具坐标,并记录下自动对刀后的刀具坐标。

7. 检查刀具偏差将自动对刀后的刀具与实际需要加工的工件进行比对,检查刀具的偏差情况。

如果存在偏差,需要进行相应的补偿调整。

8. 调整刀具坐标根据检查结果,对刀具进行适当的调整。

可通过修改刀具坐标值或调整刀具夹持装置来达到更加准确的刀具位置。

9. 确认对刀结果重新运行对刀程序,确认调整后的刀具是否符合要求。

如果不符合要求,需要再次进行调整。

10. 记录和备份将最终调整后的刀具坐标和对刀程序进行记录和备份,以备后续使用。

二、教学设计方案在教学设计中,应充分考虑学生的实际情况和经验水平,采用逐步引导的方式进行教学。

1. 知识概述在开始教学之前,对加工中心对刀操作的意义和重要性进行说明,让学生了解对刀操作对加工质量的影响。

2. 理论讲解通过教师的讲解,向学生介绍加工中心对刀操作的步骤和技巧,并强调操作中需要注意的安全事项。

数控车床对刀方法一、对刀对刀的目的是确定程序原点在机床坐标系中的位置,对刀点能够设在零件上、夹具上或者机床上,对刀时应使对刀点与刀位点重合。

数控车床常用的对刀方法有三种:试切对刀、机械对刀仪对刀(接触式)、光学对刀仪对刀(非接触式),如图3-9所示。

⑺试切对刀法口机械对刀仪法G光学为刀仪法图3・9数控车床对刀方法1、试切对刀1)外径刀的对刀方法如图3-10所示。

Z向对刀如(a)所示。

先用外径刀将工件端面(基准面)车削出来;车削端面后,刀具能够沿X方向移动远离工件,但不可Z方向移动。

Z轴对刀输入:“ZO测量”。

X向对刀如(b)所示。

车削任一外径后,使刀具Z向移动远离工件,待主轴停止转动后,测量刚刚车削出来的外径尺寸。

比如,测量值为φ50.78mm,则X轴对刀输入:“X50.78测量2)内孔刀的对刀方法类似外径刀的对刀方法。

Z向对刀内孔车刀轻微接触到己加工好的基准面(端面)后,就不可再作Z向移动。

Z轴对刀输入:“ZO测量X向对刀任意车削一内孔直径后,Z向移动刀具远离工件,停止主轴转动,然后测量已车削好的内径尺寸。

比如,测量值为φ45.56mm,则X轴对刀输入:“X45.56测量”。

3)钻头、中心钻的对刀方法如图3-11所示。

图3J1钻头、中心钻对刀Z向对刀如(a)所示。

钻头(或者中心钻)轻微接触到基准面后,就不可再作Z向移动。

Z轴对刀输入:“ZO测量二X向对刀如(b)所示。

主轴不必转动,以手动方式将钻头沿X轴移动到钻孔中心,即看屏幕显示的机械坐标到“X0.0”为止。

X轴对刀输入:“XO测量二2、机械对刀仪对刀将刀具的刀尖与对刀仪的百分表测头接触,得到两个方向的刀偏量。

有的机床具有刀具探测功能,即通过机床上的对刀仪测头测量刀偏量。

3、光学对刀仪对刀将刀具刀尖对准刀镜的十字线中心,以十字线中心为基准,得到各把刀的刀偏量。

二、刀具补偿值的输入与修改根据刀具的实际参数与位置,将刀尖圆弧半径补偿值与刀具几何磨损补偿值输入到与程序对应的存储位置。

内轮廓零件的对刀方法

对于内轮廓零件的对刀方法,通常可以采用寻边器对刀,具体步骤如下:

1. 将工件通过夹具装在机床工作台上,装夹时,工件的四个侧面都应留出寻边器的测量位置。

2. 快速移动工作台和主轴,让寻边器测头靠近工件的左侧。

3. 改用微调操作,让测头慢慢接触到工件左侧,直到寻边器发光,记下此时机床坐标系中的X坐标值。

4. 抬起寻边器至工件上表面之上,快速移动工作台和主轴,让测头靠近工件右侧。

5. 改用微调操作,让测头慢慢接触到工件左侧,直到寻边器发光,记下此时机械坐标系中的X坐标值。

6. 根据测得的X坐标值,可以计算出工件长度,从而确定工件坐标系原点

W在机床坐标系中的X坐标值。

7. 同理,可以测得工件坐标系原点W在机械坐标系中的Y坐标值。

对刀完成后,就可以开始进行零件的加工了。

对刀是数控加工中的重要步骤,对刀的精度和准确性会直接影响零件的加工精度和表面质量,因此要认真对待。