EPDM中冷器出气胶管的开发及应用研究(1)

- 格式:pdf

- 大小:178.33 KB

- 文档页数:6

汽车柴油发动机中冷系统胶管的开发摘要:本文对汽车柴油发动机中冷胶管开发的必要性进行分析,并对耐高温硅胶管和抗渗透氟硅复合胶管两种优秀中冷系统胶管的开发要求、方式进行研究,为汽车柴油发动机中冷系统胶管的开发提供资料参考。

关键词:汽车;柴油发动机;中冷系统;胶管开发汽车柴油发动机的中冷系统是保证发动机正常工作的关键结构,中冷胶管作为连接中冷器、发动机、涡轮增压器等结构的关键设备,其工作性能直接影响柴油机的散热效率和工作安全性。

但由于中冷胶管经常需要耐受高温,并且处于油气环境侵蚀中,因而其故障率很高,中冷胶管的更换频率也较大。

随着现代汽车柴油发动机的功率逐渐提高,对散热需求不断增大,传统的中冷胶管材料和技术已经无法适应现代汽车柴油发动机的应用,因而想要促进汽车柴油发动机的继续进步与发展,必须提高对中冷系统胶管的开发重视度,通过材料和技术创新,提高中冷胶管的耐热度和抗油气侵蚀能力,提高中冷胶管的使用寿命。

一、柴油发动机的特点柴油发动机的优点是扭矩大、经济性能好。

柴油发动机的工作过程与汽油发动机有许多相同的地方,每个工作循环也经历进气、压缩、做功、排气四个冲程。

但由于柴油机用的燃料是柴油,它的粘度比汽油大,不容易蒸发,而其自燃温度却比汽油低,因此,可燃混合气的形成及点火方式都与汽油机不同。

不同之处主要有,柴油发动机的气缸中的混合气是压燃的,而非点燃的。

柴油发动机工作时,进入气缸的是空气,气缸中的空气压缩到终点的时候,温度可以达到500-700℃,压力可以达到40—50个大气压。

活塞接近上止点时,供油系统的喷油嘴以极高的压力在极短的时间内向气缸燃烧室喷射燃油,柴油形成细微的油粒,与高压高温的空气混合,可燃混合气自行燃烧,猛烈膨胀产生爆发力,推动活塞下行做功,此时温度可达1900-2000℃,压力可达60-100个大气压,产生的扭矩很大,所以柴油发动机广泛的应用于大型柴油设备上。

传统柴油发动机的特点:热效率和经济性较好,柴油机采用压缩空气的办法来提高空气温度,使空气温度超过柴油的自燃点,这时再喷入柴油、柴油喷雾和空气混合的同时自己点火燃烧。

汽车中冷器耐高温橡胶管的研制摘要大功率发动机的使用,使周边环境温度升高,最高温度可达300℃,一般橡胶管不能满足该温度下的使用要求,因此需要研制耐高温橡胶管。

研制的新材料、新结构的硅胶管能在250℃的温度下长期使用,300℃的温度下间歇使用,能满足大功率发动机的使用要求。

关键词中冷器高温橡胶管1 前言近年来随着发动机趋于大功率、装配紧凑化的发展,发动机系统环境温度和部分零部件的使用温度升高,迫使橡胶零部件要求提高耐热、耐老化等各项性能。

发动机中冷器连接胶管最高温度可达300℃,普通硅胶管只能在180℃下长期使用,在250℃下使用出现严重的龟裂、破损等老化现象,无法满足需求,因此,研制了一种新型耐高温橡胶管。

下面对中冷器连接胶管的应用进行介绍。

2 普通胶管的结构及性能2.1 普通胶管的结构普通胶管的成型工艺为模压成型,胶管分内外胶层,内外胶层间由一层或多层聚酯纤维编织物增强,为提高产品的耐负压性能,在胶管中间部分采用多股缠绕钢丝增强。

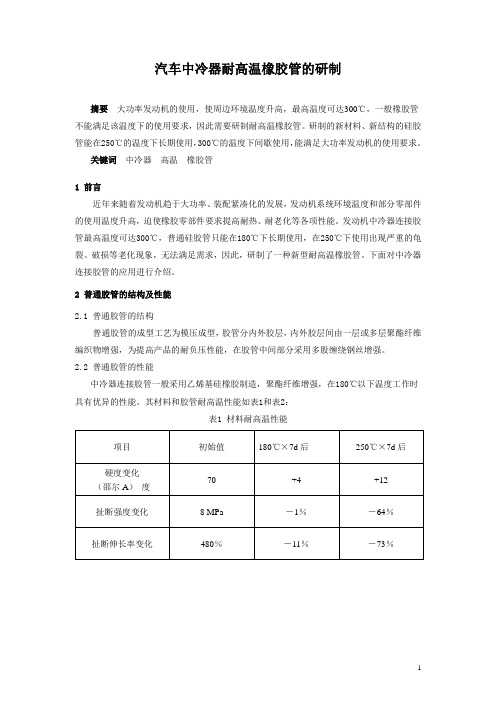

2.2 普通胶管的性能中冷器连接胶管一般采用乙烯基硅橡胶制造,聚酯纤维增强,在180℃以下温度工作时具有优异的性能。

其材料和胶管耐高温性能如表1和表2:表1 材料耐高温性能2.3 普通胶管的使用情况普通胶管在180℃的温度下具有良好的性能,可以长期使用,在250℃的温度下出现翘曲、鼓包、裂纹、破碎等严重的老化现象。

作为发动机中冷器连接胶管,在未使用大功率发动机前,该零件未曾出现质量问题。

使用大功率发动机后,由于使用温度升高,使胶管快速老化,出现了裂纹和破裂。

3 耐高温橡胶管的研制3.1 胶管的结构设计普通橡胶管的增强层位于内外胶层中间,只有一层,不能提供足够的负压强度,为防止胶管被吸扁,在其中间部位有多股钢丝增强,但钢丝在使用中容易外露,破坏胶管。

因此在设计耐高温胶管时,采用多层织物增强,并要求多层织物均匀分布在胶管中,提高产品的耐负压性能,这样就可取消影响产品性能的钢丝。

NBR胶芯在输送蒸汽EPDM胶管中的应用朱世强 李耀刚浙江科达利实业有限公司摘 要:本文对不同硫化体系的丁腈橡胶(NBR)胶芯性能进行对比,选用有效硫化体系的NBR胶芯应用于三元乙丙橡胶(EPDM)胶管中,产生优异的Copyright©博看网. All Rights Reserved.58应用技术APPLIED TECHNOLOGYSC617橡胶流动排气剂,广州橡泰化工科技有限公司;其他原材料均为市售。

2.试验配方NBR4155,100g ;炭黑,80g ;氧化锌99.7%,5g ;硬脂酸1801,1g ;防老剂RD ,1.5g ;MB ,1.5g ;微晶蜡F220,1g ;液体橡胶LR820,10g ;流动排气剂,5g 。

3.主要设备与仪器SKX160型开炼机,上海化工机械厂;400×400×2型平板硫化机,商丘远征机械公司;401-A 型老化箱,上海化工机械四厂;WGJ-2500Ⅱ型拉力机、MDR-2000无转子硫化仪、压缩变形器,扬州明拓试验机械有限公司。

4.工艺流程混炼→钢丝绳预处理→挤出→盘盘收卷→硫化→成品尺寸检验。

5.试样制备试样制备用密炼机进行混炼,加料工艺步骤为一段:加胶→加炭黑、软化剂→升栓→排胶→下胶片;二段:母胶→硫化剂→升栓→排胶→下胶条。

工艺步骤见表1。

需对钢丝绳的表面进行预处理。

大部分企业选择涂胶水工艺(开姆洛克产品或者自制胶水),工艺环境差、质量不稳定,笔者采用硫黄硫化的NBR 间甲白粘合体系的胶料配方。

先在镀锌或镀铜钢丝绳外面用挤出机挤出(0.7±0.2)mm 厚的NBR 粘合胶料,然后再挤出有效硫化体系硫化的NBR 芯棒胶料,经过硫化后,胶料与钢丝绳之间可以良好结合。

(2)芯棒挤出和硫化根据胶管施工表芯棒规格的规定,选用合适的口型和芯型,设定挤出机各区温度。

将预处理的钢丝绳同步穿入芯模,使其送牵引的速度快于收牵引速度,调整挤出机挤出速度,使其自由挤出芯棒胶外径达到测径仪设定的外径要求,经过冷却水和喷涂隔离剂,盘盘收卷,保证芯棒之间有一定的间隙,不相互叠压、避免压伤。

NBR/EPDM共混胶性能研究的开题报告

一、研究背景及意义

NBR(丁腈橡胶)和EPDM(乙丙橡胶)分别是合成橡胶中应用较广泛的两种类型。

在工程应用中,两者常用于制造橡胶密封件,如汽车密封件、管道密封件等。

然而,单独使用NBR或EPDM制造密封件时容易出现性能不足的问题,如NBR耐热性差、耐氧化性差,EPDM机械强度低、耐油性差等。

因此,研究NBR/EPDM共混胶的性能,优化其物理、力学、耐热性、耐油性等性能,具有重要的理论意义和工程应用价值。

二、研究内容及方法

1.研究内容

(1)探究不同配比下NBR/EPDM共混胶的物理、力学性能;

(2)研究NBR/EPDM共混胶的耐热性、耐油性及老化性能;

(3)优化NBR/EPDM共混胶的配比,提高其综合性能。

2.研究方法

(1)制备NBR/EPDM混合橡胶料,采用热压法制备样品;

(2)测试样品的物理、力学性能,如硬度、拉伸强度、断裂伸长率等;

(3)测试样品的耐热性、耐油性及老化性能;

(4)分析实验结果,优化NBR/EPDM共混胶的配比。

三、预期成果及意义

通过对NBR/EPDM共混胶的研究,预计可以得到以下成果:

(1)掌握NBR/EPDM共混胶的基本性能特点及变化规律;

(2)优化NBR/EPDM共混胶的物理、力学、耐热性、耐油性等性能;

(3)为制造高性能橡胶密封件提供技术支撑。

同时,该研究对于橡胶材料的研究和应用,具有重要的理论意义和实际应用价值。

改性EPDM中冷器出气胶管的开发及应用《上海塑料》2009年第1期(总第145期)质量要求。

目前此类胶管在陕西重汽、东风、中国重汽、北方一奔驰、江淮汽等已经大批量使用。

圈3陕汽■卡上的装车状态Fig.3InstallstateinShaanqiHeavyDutyTruck圈4中国重汽囊沃车上的装车状态Fig.4InstallstateinHowoofSinoTruck4经济效益分析采用特殊配方设计的改性三元乙丙橡胶替代硅橡胶成型中冷器出气胶管,使胶管成本明显下降。

新型EPDM胶管的成功应用使产品采购价格下降率达到了50%~60%,每辆车的制造成本合计可下降近50元。

按陕汽年产8万辆计,每年可节约资金400万元左右;按东风公司商用车年产30万辆计。

每年可节约资金1500万元左右;按中国重汽商用车年产12万辆计,每年可节约资金600万元左右,经济效益十分可观。

5结论通过对改性三元乙丙橡胶(EPDM)管的产品设计、开发试制、全面性能测试、装车路试认定和使用情况评价,结果表明:采用改性三元乙丙橡胶替代硅橡胶用于中冷器出气胶管,完全满足产品的技术性能和使用要求。

它不仅能够大幅度降低汽车制造成本,还具有显著的经济效益和社会效益。

参考文献:[13李尹熙.汽车用非金属材料EM].北京t北京理工大学出版社,1999.[2]张殿荣.现代橡胶配方设计[M].北京:化学工业出版社,2001.DevelopmentandApplicationofEPDMRubberTubesforIntercoolerLIJin91,ZHANGWen.b02,SHIXin-Ii2,LIHan2,LIUBai—li2,GAOJun-juan2(1.BeijingTianyuanaoteRubber&PlasticsCo.,Ltd.,Beijing101400,China;2.ShanxiHeavyDutyAutomobileCo.。

Ltd.,Xian710200,China)Abstract:Thecharacteristicofrubbertubesforintercooler,siliconerubberandEPDMrubberisintro—duced.LowercostEPDMrubbertubestosubstitutesiliconerubbertubesforintercooleraredevelopedbyproductionconfigurationdesign,materialformulationandtechnologyresearch.Thisnotonlysettlesfortechnologyandapplicationdemand,butalsodecreasescostclearly.Keywords:intercooler;rubbertubes;siliconerubber;EPDM欢迎订阅《上海塑料》,欢迎在《上海塑料》杂志上发表论文。

首届中国胶管技术与市场发展研讨会论文集

胶和氯化丁基橡胶,其典型的最高使用温度见表I。

表1常用橡胶的键能和使用温度

从表1可以看出,丁腈橡胶、三元乙丙橡胶和氯化丁基橡胶均比较适合用于需要满足120℃耐热老化技术要求的制品。

其中,三元乙丙橡胶是由乙烯、丙烯和第三单体组成的共聚体。

其特点是耐化学稳定性很好,具有突出的耐臭氧和耐候性,是通用橡胶中耐老化性能最好的品种,其耐热温度最高可达150。

C左右,在120。

C环境中能够长期使用,最低使用温度也可达一50℃以下。

在配方设计时,可以通过大量填充矿物油和填料来降低制品的成本,而且对力学性能影响不大,弥补了三元乙丙橡胶价格比其他通用橡胶稍高的不足。

但二元乙丙橡胶的自粘性与互粘性较差,特别是在制造多层结构的复杂制品时,需要解决好制品成型的工艺问题。

本项目选择三元乙丙橡胶代替硅橡胶制成中冷器出气胶管,可以充分发挥三元乙丙橡胶合适的耐热性、较高的力学性能和低廉的成本等优势。

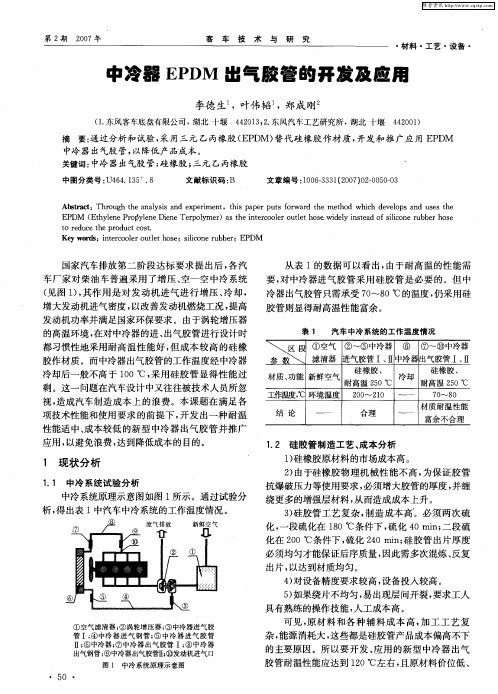

3.2产品设计

由于硅橡胶自身的机械强度较低,所以在产

品设计时原来的中冷器出气硅胶管采用了4-5层

增强层、胶管壁厚5-6mm的结构,以保证整体胶

管能够耐1.OMPa压力的要求。

在将材料改为三元

乙丙橡胶后,考虑到三元乙丙橡胶自身的拉伸强

:。

,硅歧量(b)EPDM腔管

度、扯断伸长率都较高的特点,胶管的壁厚一般凰2‘中冷器出气肢营改进设计

调整为4ram左右,增强层也减少到2层。

另外,为方便装配,对三元乙丙橡胶管的硬度要求进行了下调,由原来的70邵氏A调整为65邵氏A,见图2。

74。